Изобретение относится к черной и цветной металлургии, в частности к производству агломерата.

Известна шихта для получения агломерата [1], где в качестве флюса в шихту агломерации вводят шлаки отвальные или оборотные конвертерные шлаки никелевого производства крупностью 30 мм, с содержанием Ni=0,11-2,0%, Co= 0,06-0,35%, отношением FeO/SiO2 = 1,8-2,4 и количестве, обеспечивающем отношение FeO/SiO2 в готовом агломерате 0,5 - 0,8.

Недостатком известной шихты является высокое содержание в готовом агломерате SiO2. При выплавке сплавов для производства легированных никелем сталей использование такого агломерата приводит к высокому расходу кокса.

Наиболее близкой по технической сущности и достигаемому результату является шихта для производства офлюсованного агломерата [2], которая включает железорудную часть, флюс, известь, окалину и кокс при следующем соотношении компонентов, мас. %: мраморная крошка 12-31, известь 1-5, окалина 1-7, кокс 3,5-5, железорудная часть - остальное.

Недостатком шихты для производства офлюсованного агломерата является невозможность выплавки из агломерата никелевого сплава для производства легированных никелем сталей.

Задачей изобретения является получение агломерата высокого качества для производства передельного легированного никелем чугуна с низким расходом кокса.

Поставленная цель достигается тем, что известная шихта, включающая рудную часть, флюс, окалину и твердое топливо, согласно изобретению в качестве рудной части содержит окисленную никелевую руду при следующем соотношении компонентом, мас.%:

Окисленная никелевая руда - 20,0 - 45,0

Флюс - 3,0 - 28,0

Твердое топливо - 4,0 - 7,0

Окалина - Остальное.

Шихта также дополнительно содержит железорудный материал с содержанием железа не менее 60% и известняк в качестве флюса при следующем соотношении компонентов, мас.%:

Окисленная никелевая руда - 20,0 - 45,0

Известняк - 3,0 - 28,0

Твердое топливо - 4,0 - 7,0

Железорудный материал - 10,0 - 50,0

Окалина - Остальное.

Пределы содержания окисленной никелевой руды обусловлены задачей получения передельного чугуна с заданным содержанием никеля и низким расходом кокса. При содержании окисленной никелевой руды в аглошихте менее 20% чугун не удовлетворяет требованиям сталеплавильного производства по содержанию никеля. При содержании окисленной никелевой руды в аглошихте более 45% возрастает расход кокса при производстве чугуна.

Пределы содержания известняка обусловлены качеством чугуна и расходом кокса на его производство. При содержании известняка в аглошихте менее 2,5% произведенный из агломерата чугун не удовлетворяет требованиям сталеплавильного производства по содержанию серы. При содержании известняка в аглошихте более 28% возрастает расход кокса при производстве чугуна.

Пределы содержания твердого топлива обусловлены задачей получения прочного агломерата и чугуна с низким расходом кокса. При содержании твердого топлива в аглошихте менее 4% прочность агломерата не удовлетворяет требованиям доменного производства. При содержании твердого топлива в аглошихте более 7% повышается расход кокса при производстве чугуна.

Пределы содержания окалины обусловлены задачей получения передельного чугуна с заданным содержанием никеля и низким расходом кокса. При содержании окалины в аглошихте менее 20% возрастает расход кокса при производстве чугуна. При содержании окалины в аглошихте более 73% чугун не удовлетворяет требованиям сталеплавильного производства по содержанию никеля.

Применение железорудного материала с содержанием железа не менее 60% способствует получению агломерата с высокими прочностными свойствами. Ограничение по содержанию железа в железорудном материале обусловлено повышением расхода кокса на выплавку чугуна при снижении содержания железа менее 60%. При содержании железорудного материала в аглошихте менее 10% снижается прочность агломерата. При содержании железорудного материала в аглошихте более 50% возрастает расход кокса при производстве чугуна.

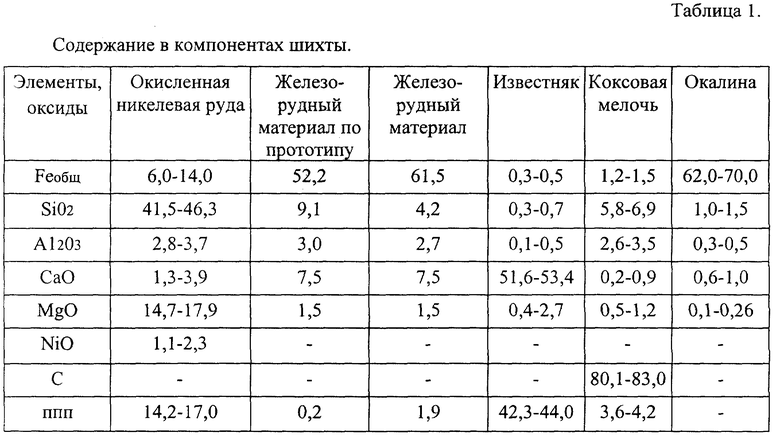

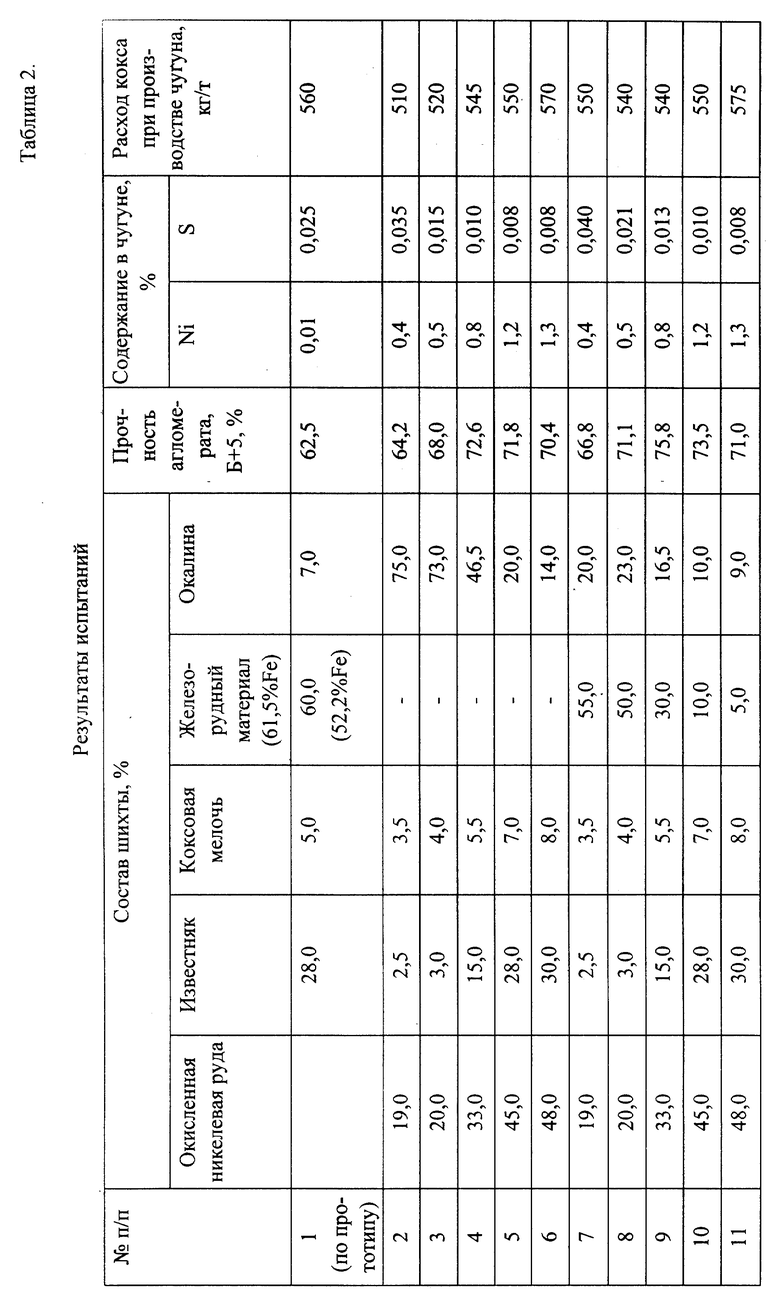

Пример конкретного выполнения. Агломерационная шихта состояла из окалины, известняка, коксовой мелочи (твердое топливо), окисленной никелевой руды. В опыте по прототипу вместо окисленной никелевой руды использовали железорудный материал. Составы компонентов приведены в таблице 1. Компоненты шихты дозировали в шихтовом отделении аглофабрики в заданных соотношениях, смешивали, увлажняли, окомковывали, загружали на агломашину, зажигали и спекали с прососом воздуха. Агломерат испытывали на прочность по ГОСТ 15137-77. Произведенные опытные партии агломерата, а также кокс загружали в доменную печь и выплавляли передельный чугун, который использовали для производства легированных никелем сталей. В процессе проведения испытаний фиксировали качество чугуна и расход кокса. Результаты испытаний представлены в таблице 2.

Анализ приведенных результатов показывает, что использование заявляемой шихты для производства агломерата способствует получению высококачественного передельного легированного никелем чугуна, при этом расход кокса снижается на 10-40 кг/т чугуна.

Источники информации

1. Патент России N 2092587, заявл. 17.03.95, опубл. в БИ 28, 1997.

2. Авт. свид. СССР N 992603, заявл. 06.05.81, опубл. в БИ 4, 1983, МКИ C 22 B 1/14.

Изобретение относится к черной и цветной металлургии, в частности к производству агломерата. Шихта для производства агломерата включает рудную часть, флюс, окалину и твердое топливо. В качестве рудной части шихта содержит окисленную никелевую руду при следующем соотношении компонентов, мас.%: окисленная никелевая руда 20,0-45,0; флюс 3,0-28,0; твердое топливо 4,0-7,0; окалина остальное. Шихта дополнительно содержит железорудный материал с содержанием железа не менее 60 % и известняк в качестве флюса при следующем соотношении компонентов, мас.%: окисленная никелевая руда 20,0-45,0; известняк 3,0-28,0; твердое топливо 4,0-7,0; железорудный материал 10,0-50,0; окалина оcтaльнoe. Изобретение позволит получить агломерат высокого качества для производства передельного легированного никелем чугуна с низким расходом кокса. 1 з. п. ф-лы, 2 табл.

Окисленная никелевая руда - 20,0 - 45,0

Флюс - 3,0 - 28,0

Твердое топливо - 4,0 - 7,0

Окалина - Остальное

2. Шихта по п.1, отличающаяся тем, что она дополнительно содержит железорудный материал с содержанием железа не менее 60% и известняк в качестве флюса при следующем соотношении компонентов, мас.%:

Окисленная никелевая руда - 20,0 - 45,0

Известняк - 3,0 - 28,0

Твердое топливо - 4,0 - 7,0

Железорудный материал - 10,0 - 50,0

Окалина - Остальноер

| Шихта для производства офлюсованного агломерата | 1981 |

|

SU992603A1 |

| Способ переработки окисленных никельсодержащих материалов | 1988 |

|

SU1587068A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЬСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2092587C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "ПОЧКИ ЖАРЕНЫЕ С КАПУСТОЙ В ТОМАТНОМ СОУСЕ" | 2015 |

|

RU2585037C1 |

Авторы

Даты

2000-12-10—Публикация

1998-09-03—Подача