(St) СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛЯЦИИ ЭЛЕКТРОДНЫХ ПРОВОДОВ МИКРОТЕРМОПАРЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ ПРОВОДОВ | 2012 |

|

RU2513377C2 |

| Способ герметизации вывода нагревателя | 1986 |

|

SU1434230A1 |

| Состав композиции для покрытия | 1989 |

|

SU1662991A1 |

| Способ изготовления текстильных патронов | 1985 |

|

SU1326533A1 |

| Способ изготовления высокотемпературной пленочной термопары | 1989 |

|

SU1838766A3 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОЙ ОБОЛОЧКИ НА РЕЗИСТИВНОЕ ВОЛОКНО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2370840C1 |

| Способ изготовления горячего спая кабельной термопары | 1987 |

|

SU1545097A2 |

| Способ определения сопротивления электроизоляции электродов термопары | 1975 |

|

SU531043A1 |

| Органосиликатная композиция для защитных электроизоляционных покрытий | 2018 |

|

RU2687443C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ РАБОЧЕЙ ПОВЕРХНОСТИ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2054129C1 |

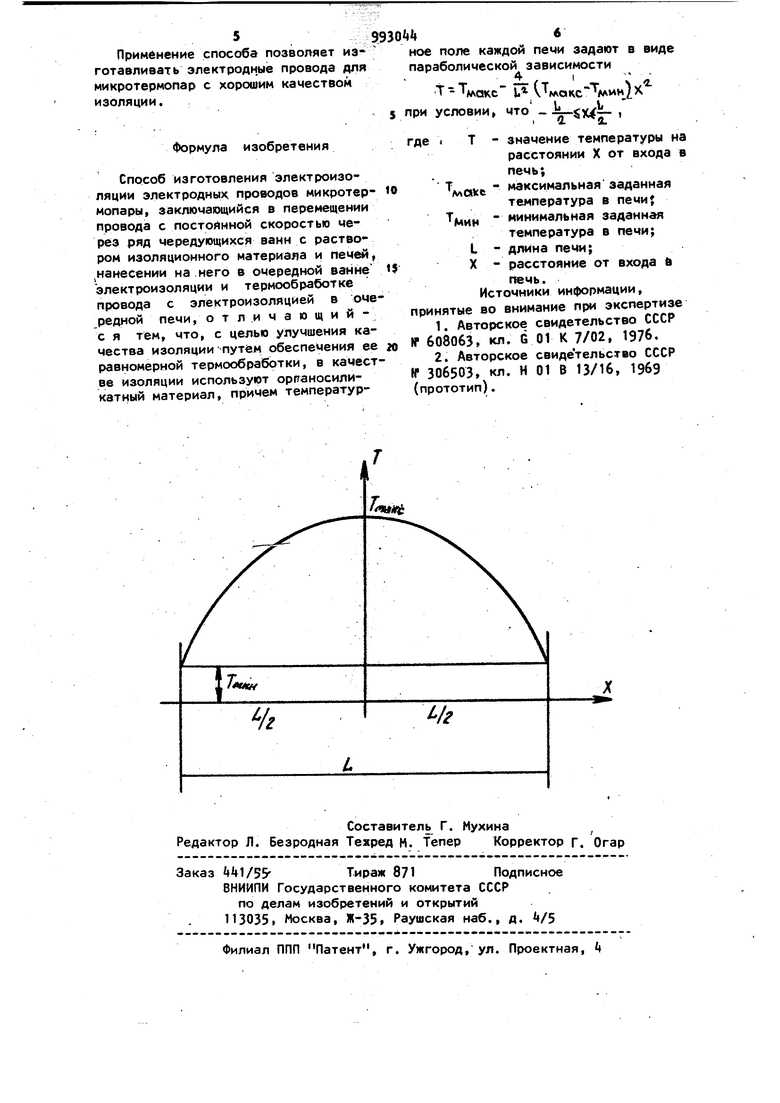

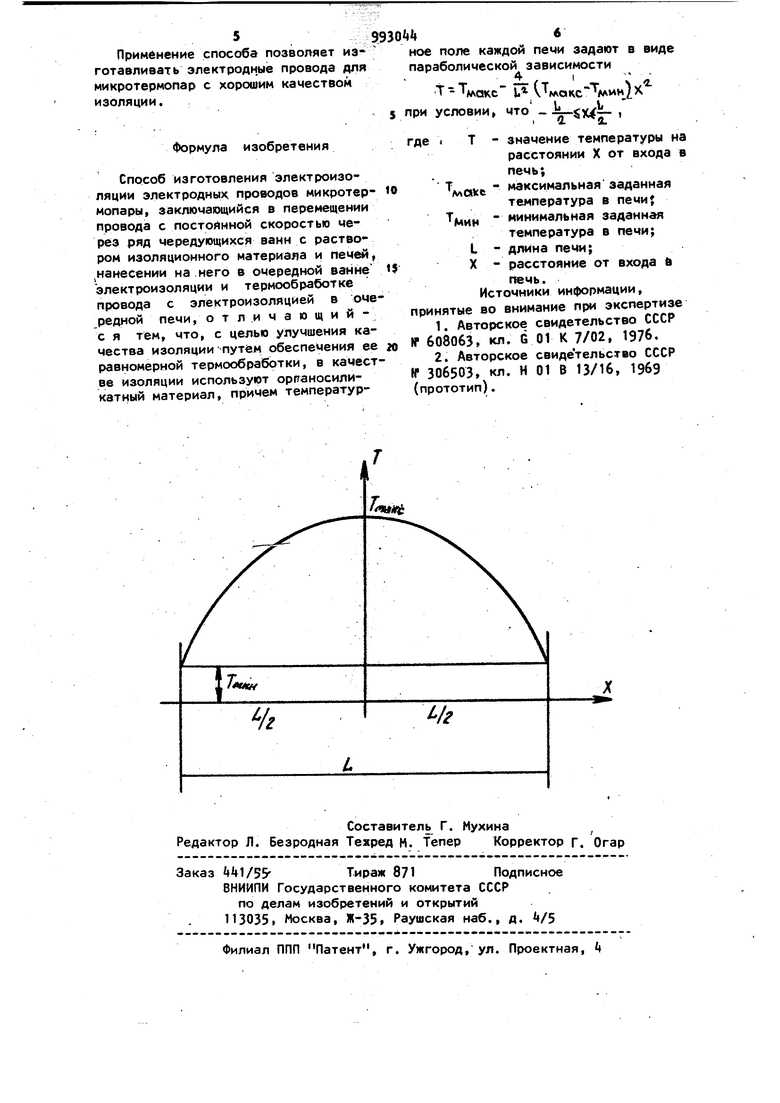

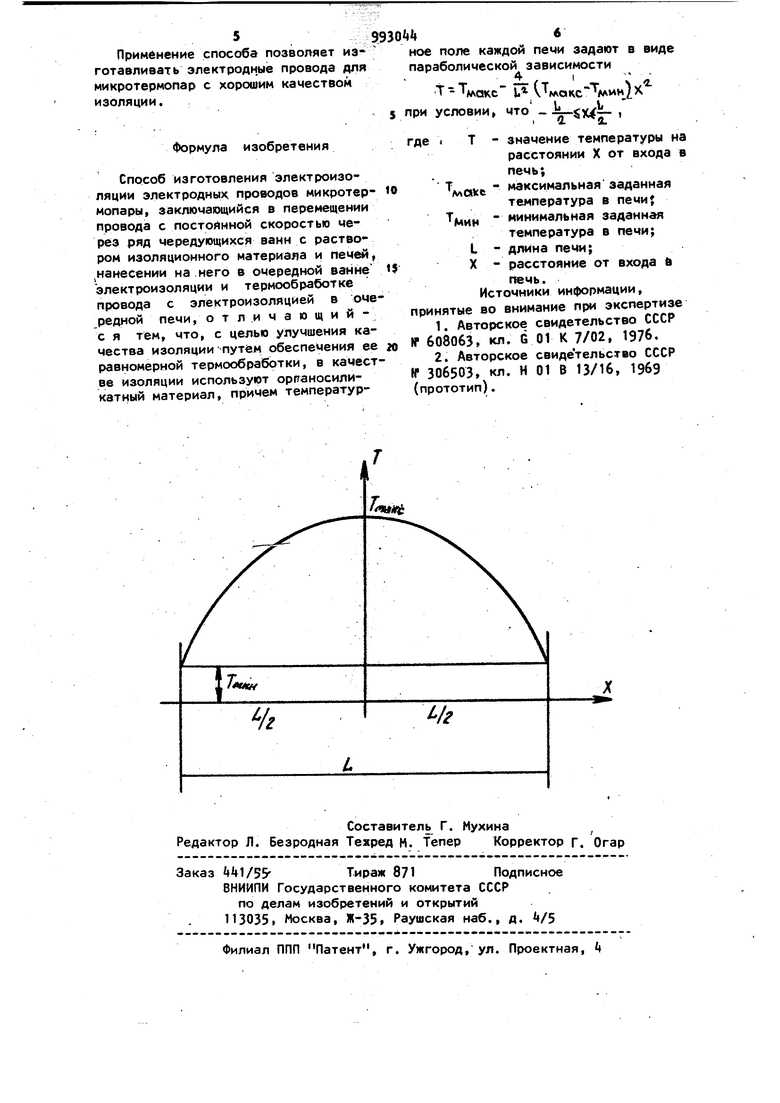

-:;-; , .- :-. 1 Изобретение относится к электротехнике и может быть использовано при производстве малоинерционных датчиков температуры, работающих в условиях высоких градиентов темпера Тур и давлений, например в камерах сгорания поршневых двигателей и тур бмн. Известен способ изготовления эле Троизоляции электродов термопары, заключающийся в том, что на электро ды термопар кисточкой наносят слой фтористого натрия (Naf) и подвергают термообработке при в течение, с,,затем поочередно кисточкой наносят следующие слои электроизоляции и высушивают каждый сло отдельной согласно Указанным режимам. Температура Т, С Время, с 5-7 200-250 500-580 10-12 Ю-15 700-720 На электроды с изоля14ионнЬ{м покрыти- ем надевают капиллярную трубку, которой затем придают заданную форму профиля 13Существенными недостатками способа являются как режим термообработки изоляции в муфельной печи, так и ручное нанесение покрытия кисточкой. Фтористый натрия (NaF), наносимый кисточкой на термоэлёктроды, служит грунтом для основной изоля ции и является сильнодействующим ядом, требующим дополнительных мероприятий и устройств для обеспечения безопасности работы с ним. Наиболее близким по технической сущности к предлагаемому является способ изготовления злектроизоляции проводов, заключающийся в перемещении провода с постоянной скоростью через ряд чередующихся ванн с раствором изоляционного материала и печей, нанесении на него в очередной ванне эле1 троизоляции и термообработке провода с электролизоляцией в очередной печи. В качестве изоляции используют лак 2. Однако для малых диаметров термо .электродных проводов и больших градиентов температуры в печи, вследствие неравномерного температурного профиля может изменяться структура материала провода, что привод к появлению паразитных термоэлектродвижущих сил из-за различных свойств участков термрэлектродов, изготовленных из этих проводов, Цель изобретения - улучшение качества изоляции путем обеспечения ее равномерной термообработки. Указанная цель достигается тем, что в качестве изоляции используют ооганосиликатный материал, причем температурное поле каждой печи зада ют в виде параболической зависимостиТ-Т - -2-. I I k I «L что - ,, (при условии, значение температуры на расстоянии X от входа в печь максимальная заданная тем пература в печи; минимальная заданная температура в печи; длина печи; расстояние от входа в печ Формирование покрытий из органосиликатных материалов происходит при температурах более низких, чем рабочие. Их физико-механические и диэлек трические свойства находятся в прямо зависимости от режима термообработки На чертеже показан вид температур ного поля печей. Способ изготовления электроизоляции осуществляется следующим образом На электроды наносят многослойное покрытие из органосиликатного материала, например, марки П-4 путем пос ледовательной и непрерывной протяжки электродных проводов через трубча тйе печи и нанесения одного слоя перед каждой печью. Термоэлектродный провод движется с отдающего устройства на приемное с постоянной скоростью V 60-65 м/ч, которая обеспечивает оптимальные нанесение и термо обработку слоя органосиликатного пок рытия, имеющего определенную вязкост При повышении скорости протяжки выше 4 указанной не обеспечивается полного отверждения изоляции, при уменьшении скорости протяжки ниже указанной возможно появление.трещин и отслоений. Каждый слой наносится при помощи профильного ролика, вращающегося с постоянной скоростью 8 ванне с изоляцией. . После нанесения изоляции провод поступает на термообработку в трубчатую печь. За один раз на термоэлектроды можно нанести очень тонкое покрытие, поэтому для получения пок.рытия необходимой толщины процесс необходимо повторять несколько раз. Так, для марки покрытия П- процесс необходимо повторять пять раз при следующих температурных режимах в печах . ,, С Тд,ц , С 150-180 50-70 220-240 100-120 250-270 130-150 300-350 160-180 i 50-500 250-280 Получение монолитного покрытия из многослойного достигается соответствующим выбором термической обработки. Пространственная сшивка слоев по толщине, которая обеспечивает в системе полиорганосилоксан-силикат-окисел (.органосиликатнов покрытие наилучшие физико-механические и электроизоляционные свойства, происходит в пределах 150-500 0 при обработв пяти печах с постепенным увеликечением максимальной и минимальной температур в них и плавном подъеме и спаде температуры в пределах каждой печи. Распределение температуры в печах по их длине носит параболический характер, что позволяет избегать появления трещин, повысить адгезию покрытий, их физико-механические и электроизоляционные свойства за счет постепенного прогрева защитного слоя изоляции при входе в печь и постепенного охлаждения его на выходе из печи. Это создает условия, необходимые для формирования из органосиликатнрй суспензии пространственносшитой структуры покрытия. Применение для изоляции в предлагаемом способе органосиликатного материала позволяет на 200 С снизить температуру формирования покрытия, что практически исключает изменение структуры материала термоэлектродов.

Авторы

Даты

1983-01-30—Публикация

1981-05-08—Подача