j129

Изобретение относится к резиновой промьпЕпенности, в частности к резиновой смеси на основе хлоропренового и изопренового каучуков и способу ее изготовления.

Цель изобретения - повышение прочностных показателей резины из данной смеси.

. Резиновая смесь готовится последовательным смешением хлоропренового каучука с изопреновым каучуком, оксидом магния, оксидом цинка, фенил-/э- нафтиламином, стеарином, N-фeнил-N - изопропил-п-фенилевдиамином, стирол- инденовой смолой, серой, оксидом крем ния, рубраксом, дибутилфталатом, хозяйственным мылом, канифолью, а также, введением мелкодисперсного наполнителя вместе с измельченным полиамидным волокном в следующем соотношении, мае,ч.: 80-85:15-20:1 5-5,0:3-7:0,5- -2,0:0,5-3,0:5-15:5-15:0,5-2,0:10-17: :5-10:1,5-2,5:О,1-0,8:50-75:15-45 соответственно. В качестве мелкодисперсного наполнителя используют техничес кий углерод, а в качестве полиамидного волокна - волокно на основе полимера, выбранного из группы: поликапро анид, полигексаметиленсебацинамид, привитой сополимер поликапроамида и полиоксиэтилметакрилата или полидиме- тиламиноэтилметакрилата, измельченное в процессе предварительного смешения с техническим углеродом.

Пример 1. Резиновую смесь изготавливают на лабораторньгх вальцах в соответствии с принятой технологией. Смесь имеет следующий состав, мае.ч.:

L

Хлоропреновый каучукИзопреновьй каучукОксид цинка Оксид магния Фенил- -нафтиламин Стеарин N-OeHmi-N -изопро- пил-п-фенилендиамин Оксид кремния Стиролинденовая смола Хозяйственное мыло Дибутилфталат Рубракс Канифоль Сера Технический углерод

fO

9821

5

- , 20 : -е

25

30

35

92

Поликапроамидное волокно15Приготовление резиновой смеси осуществляют в две стадии. На первой стадии на вальи ы загружают поликапроамид- ное волокно (длина волокон 3-10 мм и более), через 1 мин вводят технический углерод и перемешивание осуществляют в течение 4 мин, после чего осуществляют выгрузку.

В процессе смешения частицьг тех- углерода под воздействием сдвиговых деформаций вдавливаются в поверхность полиамидного волокна, тем самым, по- вьшая напряжение в зоне контакта час тиц техуглерода и полиамидного волокна, что приводит к разрушению, а следовательно, .и к измельчению полиамидных волокон. Кроме того, частицы техуглерода предотвращают спекание волокон в процессе измельчения. На второй стадии на вальцы вводят хлоропреновый и синтетический изопреновый каучуки. После введения каучуков в смесь последовательно вводят оксид магния, оксид цинка, фенил-р-нафтштамин, стеарин, Н-фенил-Н -изопропил-п-фенилен- диамия, смолу стиролинденовую, серу, ОКСИД кремния, рубракс, дибутилфта- лат, канифоль, мыло. По окончании введения технологических добавок в резиновую смесь вводят композицию полиамидного волокна с техническим углеродом.

Режим приготовления приведен в табл, 1.

Таблица 1

Первая стадия

Введение волокнистого наполнителяО

Введение технического углерода1Выгрузка 5

Вторая стадия

Введение хлоропренового каучука - наирита КР-50 О Введение изопренового каучука и его роспуск 3

Введение фенил-р-нафтилами- на, смолы, стеарина и др. Введение наполнителей (оксид кремния), пластификаторов, технологических добавок Введение композиции первой стадии

Выгрузка

Итого по двум стадиям

10 30

Компоненты,мае.%:

хлоропреновый каучук

85,0 83,0 8б,0 85,0 85,0

синтетический

изопрековый

каучук 15,0 17,0 20,0 15,0 15,0

- - 1,5 3,Х) 3,0 5,0

5,0 1.5 1,5 7,0 3,0 3,0

0,5 1,3 2,0 0,5

0,5

1,2 2.0 0,5

0,5 0,5

0.51,53,00.50,5

5,010,015,00,55,0

50,06Q,075,050,050,0

5,010,015,00,55,0

0,51,02,00,50,5

10,015,017,010,0«0,0

5,07,010.05,05,0

,52,02,51,51,5

2982194

Вулканизацию осуществляют в прессе в течение 45 мин при 143°С.

Пример 2. Резиновую смесь изготавливают по примеру I, исполь- 5 зуя в качестве полиамидного волокна полигексаметиленсебацинамида,

Пример 3. Резиновую смесь . готовят по примеру 1, используя в качестве полиамидного волокна привитой сополимер поликапроамида и полиокси- этшшетакрилата.

Состав и свойства резиновых сме-.

80,080,080,080,0

20,0-20,020,0

.5,0 5,05,05,0

7,0 3,57,07,0

2,0 2,52,02,0

2,0 1,02,02,0

3,0-3,03,0

15,0-15,015,0

75,030,075,075,0

15,0-15,015,0

2,0-2,02,0

17,020,017,017,0

10,0-10.010,0

2,5-2,52.5

0,1 0,4 0.8 0,1 0,5 15,0 30,0 45,0 15,0 lA.O

Условная прочность при растяжении, НПа 19,6 19,5 20,3 20,2 15,418,1

Относительное удлинение при разрыве, %

430 500 510 450 430

Остаточное удлинение при разрыве, %

Твердость по

ТМ-2, усл.ед.

Температура хрупкости, °С -51

18

171920

Пример 4. Резиновую смесь изготавливают по примеру 1, используя в качестве полиамидного волокна привитой сопЪлимер поликапроамида и полидиметиламиноэтилметакрилата.

Формула изобретения

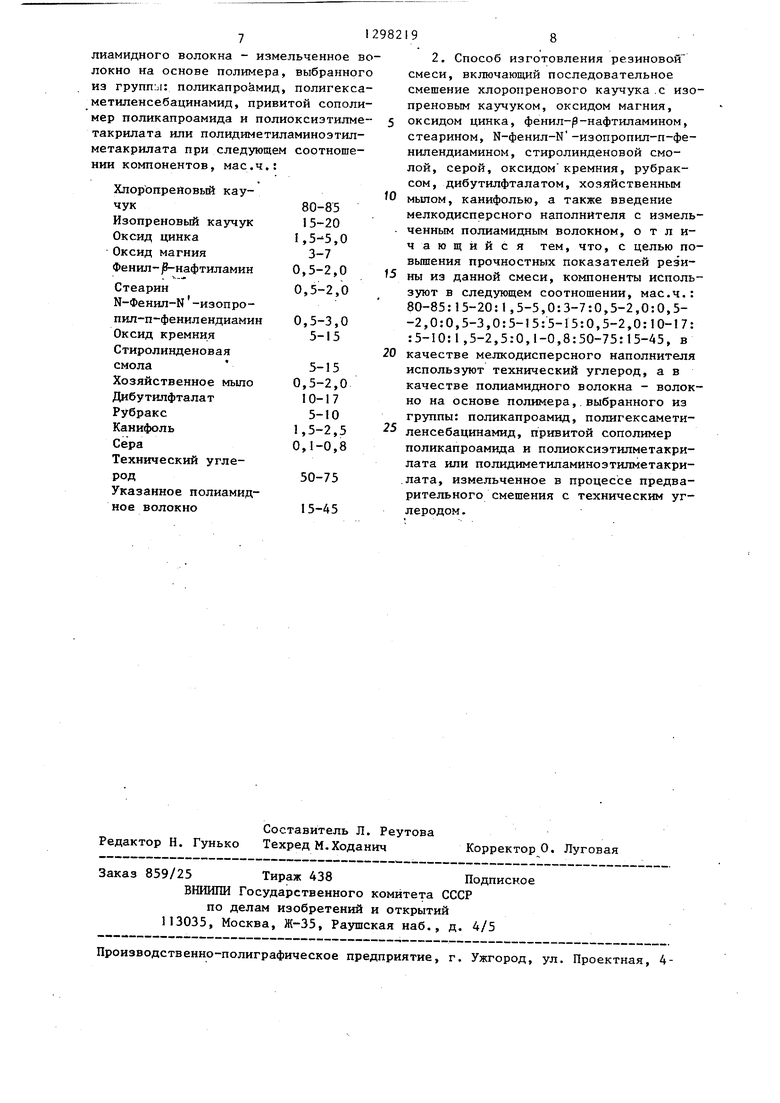

1. Резиновая смесь на основе хло- ропренового и изопренового каучуков, включающая оксид цинка, оксид магния феиил-р-нафтиламин, стеарин, N-фенилПродолжение табл. 2

0.8 46,0

0,8 0,8

46,040,03,03,0- 35,0

12,4- 12,3 7,0 6,6

510

620- 298 190 430

6-12 14а

574859

-42 --40

18

28- 15 28,9

16

N - Изопропил-п-фенилендиамин, оксид Q кремния, стиролинденовую смолу, хозяйственное мьшо, дибутилфталат, ру- бракс, канифоль, серу, мелкодисперсный наполнитель и измельченное полиамидное волокно, отличающая- 5 с я тем, что, с целью повышения прочностных показателей резины из данной смеси, в качестве мелкодисперсного наполнителя смесь содержит технический углерод, а в качестве полиамидного волокна - измелокно на основе полимера, из групп:л: поликапро мид, метиленсебацинамид, привимер ПОЛИНапроамида и поли такрилата или полидиметил метакрилата при следующем нии компонентов, мае.ч,:

Хлоропрейовый кау-

чук

Изопреновый каучук

Оксид цинка

Оксид магния

Фенил- 3-нафтиламин

Стеарин К-Фенил-К -изопро- пил-п-фенилендиамин Оксид кремния Стиролинденовая смола Хозяйственное мыло Дибутилфталат Рубракс Канифоль Сера Технический углеродУказанное полиамидное волокно

Составитель Л. Реутова Редактор Н. Гунько Техред М. Ходанич

Заказ 859/25 Тираж 438Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

8

Способ изготовления резиновой

смеси, включающий последовательное смешение хлоропренового каучука .с изо- преновым каучуком, оксидом магния, оксидом цинка, фенил-р-нафтиламином, стеарином, N-фeнил-N -изопропил-п-фе- нилендиамином, стиролинденовой смолой, серой, оксидом кремния, рубрак- сом, дибутилфталатом, хозяйственным мылом, канифолью, а также введение мелкодисперсного наполнителя с измельченным полиамидным волокном, отличающийся тем, что, с целью по- вьшения прочностных показателей резины из данной смеси, компоненты используют в следующем соотношении, мае.ч.: 80-85:15-20:1,5-5,0:3-7:0,5-2,0:0,5- -2,0:0,5-3,0:5-15:5-15:0,5-2,0:10-17: :5-10:1,5-2,5:0,1-0,8:50-75:15-45, в качестве мелкодисперсного наполнителя используют технический углерод, а в качестве полиамидного волокна - волокно на основе полимера,.выбранного из группы: поликапроамид, полигексамети- ленсебацинамид, привитой сополимер поликапроамида и полиоксиэтилметакри- лата или полидиметиламиноэтилметакри- .лата, измельченное в процессе предварительного смешения с техническим углеродом .

Корректор О. Луговая

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ | 2002 |

|

RU2232170C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2002 |

|

RU2232169C1 |

| Способ получения резиновой смеси | 1981 |

|

SU1063809A1 |

| Резиновая смесь | 1988 |

|

SU1698259A1 |

| МАСЛОБЕНЗОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2507221C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 1992 |

|

RU2129575C1 |

| Резиновая смесь | 2019 |

|

RU2699643C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2485147C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2013 |

|

RU2550827C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ЭЛЕКТРИЧЕСКОГО КАБЕЛЯ | 1991 |

|

RU2028681C1 |

Изобретение относится к резиновой промьшшенности, в частности к резиновой смеси на основе хлоропреново- го (ХК) и изопренового (ИК) каучуков и способу ее получения. Изобретение позволяет повысить прочностные показатели резины. Смесь в качестве мелкодисперсного наполнителя содержит технический углерод (ТУ), а в качест-- ве полиамидного долокна (ПАВ) - измельченное волокно на основе полимера, выбранного из группы: поликапро- амид, полигексаметиленсебацинамид, привитой сополимер поликапроамида и полиоксиэтилметакрилата или полиди- метиламинозтилметакрилата. ПАВ измельчают в процессе предварительного смешения с ТУ. Смесь имеет следующий состав, мае.ч.: ХК 80-85, ИК 15-20, оксид цинка 1,5-5,0, оксид магния 3-7, фенил-р-нафтиламин 0,5-2,0, N-фе- НИЛ-N -изопропил-п-фенилендиамин О,5- 3,0, оксид кремния 5-15, стиролинде- новая смола 5-15, хозяйственное мыло 0,5-2,0, дибутилфталат 10-17, руб- ракс 5-10, канифоль 1,5-2,5, сера 0,1- 0,8, стеарин 0,5-2, ТУ 50-75, ПАВ 15- 45. 2 с.п. ф-лы, 2 табл. сл 140 со оо INO

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления резиновой смеси | 1980 |

|

SU891711A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 761502, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1987-03-23—Публикация

1983-11-30—Подача