(54) РЕАКТОР ДЛЯ НЕПРЕРЫВНОЙ КОНДЕНСАЦИИ АНИЛИНА И ЕГО ПРОИЗВОДНЫХ С АЦЕТОНОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Газлифтный реактор-десорбер | 1991 |

|

SU1820870A3 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2006 |

|

RU2321614C1 |

| УСТАНОВКА ДЛЯ ЖИДКОФАЗНОГО ОДНОСТАДИЙНОГО СИНТЕЗА ИЗОПРЕНА (ВАРИАНТЫ) | 2003 |

|

RU2241533C1 |

| СПОСОБ ПОДОГРЕВА НАКИПЕОБРАЗУЮЩИХ РАСТВОРОВ ПРИ ВЫПАРИВАНИИ И ТЕПЛООБМЕННИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2371228C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ФОРМАЛЬДЕГИДА И ИЗОБУТЕНА | 1999 |

|

RU2164909C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ФОРМАЛЬДЕГИДА И ИЗОБУТЕНА | 1999 |

|

RU2165915C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ГЕКСАХЛОРБЕНЗОЛА | 1971 |

|

SU289074A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА-А | 1994 |

|

RU2119906C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1995 |

|

RU2098398C1 |

| Способ концентрирования раствора мочевины и устройство для его осуществления | 1987 |

|

SU1736335A3 |

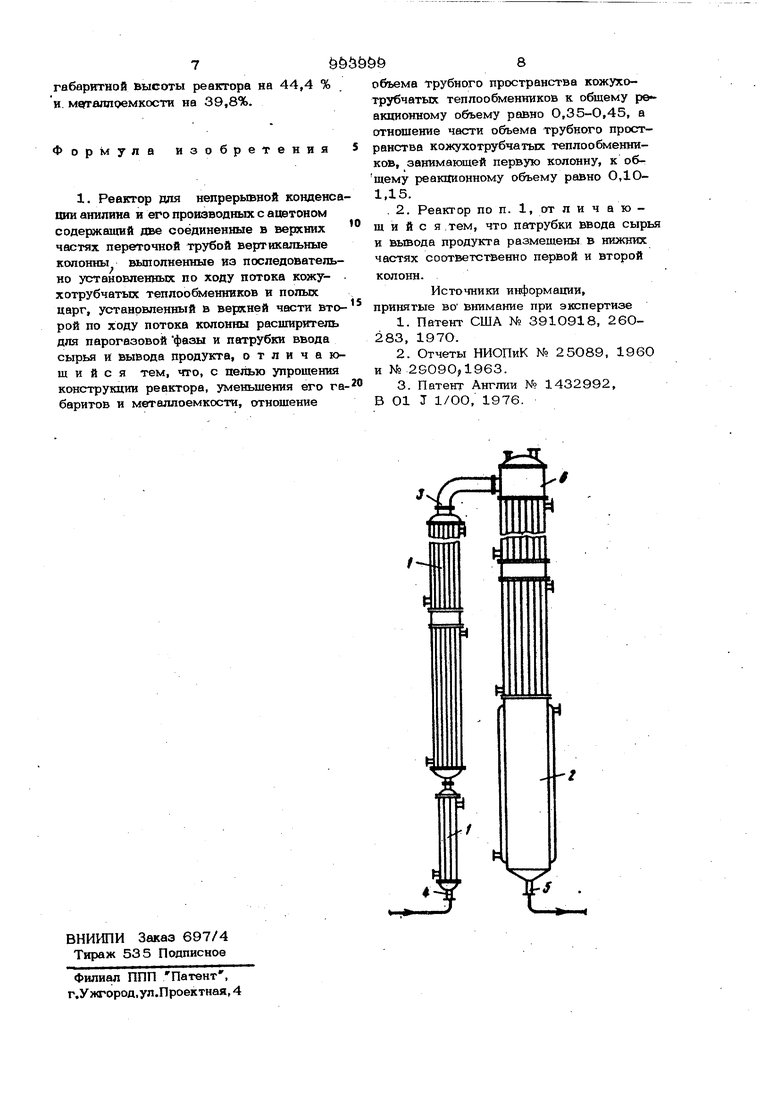

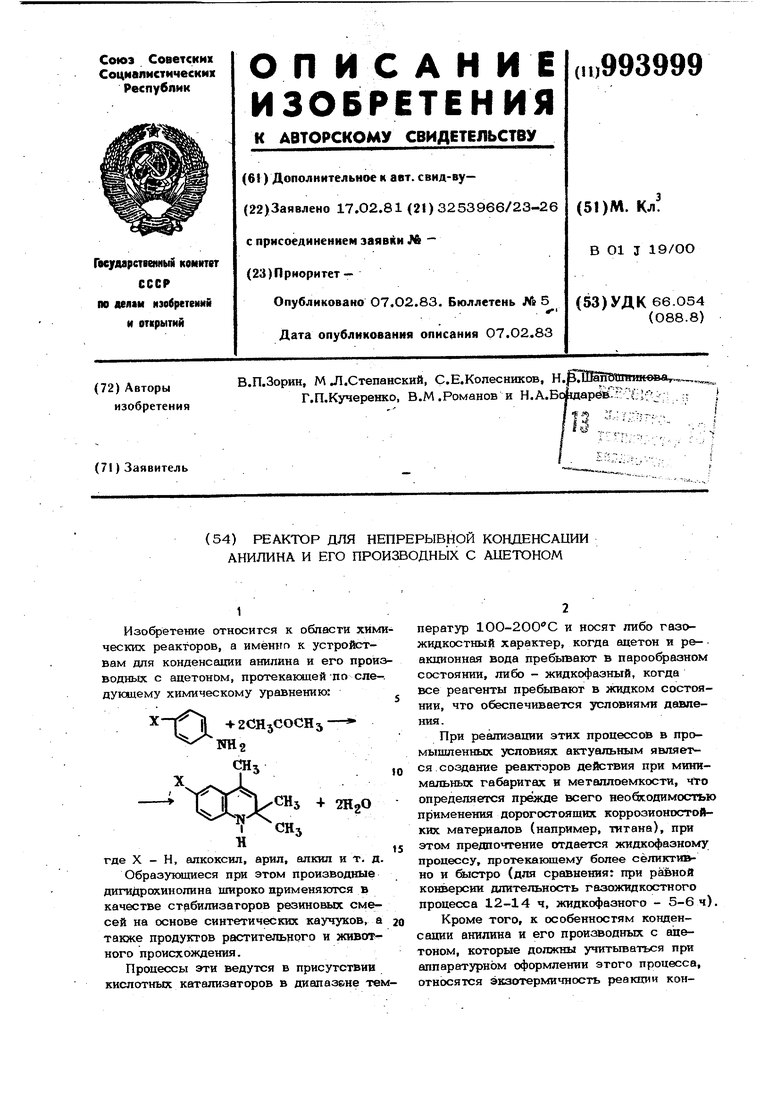

Изобретение относится к области хим ческих реакторов, а имёшт к устройствам для конденсации анилина и его прои водных с ацетоном, протекающей по спедующему химическому уравнению: -t-zcHjCocHs im2 где X - Н, алкокснл, арил, алкил и т. д Обрааунщиеся при этом производные дигидрсжинолина широко применяются в качестве стабилизаторов резиновых смесей на основе синтетических каучуков, а также продуктов растительного и животного происхождения. Процессы эти ведутся в присутствии кислотных катализаторов в диапаэ&не тем ператур 100-200С и носят либо газожидкостный характер, когда ацетон и реакционная вода пребывают в парообразном состоянии, либо - жидкофазный, когда все реагенты пребьюают в жидком состоянии, что обеспечивается условиями давления. При реализации этих процессов в промышленных условиях актуальным является создание реакторов действия при минимальных габаритах и металлоемкости, что определяеггся прежде всего неойсодимостью применения дорогостоящих коррозионостойких материалов (например, титана), при этом предпочтение отдается жидкофазному процессу, протекающему более сёликти&но и быстро (для сравнения: при равной конверсии длительность газожидкостного процесса 12-14 ч, жидкофазного - 5-6 ч). Кроме того, к особенностям конденсации анилина и его производных с aineтоном, которые должны учитьгеаться при аппаратурном оформлении этого процесса, относятся экзотермичность реакции кон&де1юации, i сопровождающейся выделением 14 ккал на 1 г моль образующегося 6-Х-2,2.4- триметил-1,2-дигидрохинопина; переход реакционной массы в условиях жидкофазной концентрации из гомоь генного состояния в гетерогенное с появ лением в ходе процесса более тяжелой водной.фазы, что является следствием роста концентрации образующейся воды И снижения концентрации ацетона, отсюда-необходимость в у словиях непрерывного процесса своевременного вывода из реактора водной фазы, чрезмерное накопление которой может привести к срыву процесса. Известен реактор непрерывного действия для конденсации анилина и производных с кетонами (в том числес ацетоном) в условиях газо-жидкостного ведения процесса с восходящим прямо током обеих фаз, преДставлякяяий собой вертикальную Konoipiy из полых царг, заполненных кольцами Рашкга и снабженных теплообменными рубашками С 1 3 Такой реактор имеет весьма ограниченные возможности по мощности в связи с .резким ухудшением условий теплопередачи при увеличении диаметра коло ны. Известно устройство для периодическо го Bejjpmui жидкофазного процесса конден сации аналина с ацетоном в виде автоклава, снабженного мещалкой и теплообменной рубашкой 2 . Использование его в проточном режиме при организации -непрерывного промьш ленного производства приводит к созданию громоздкого и сложного в обслужив нии каскада из большого числа таких реакторов с обеспечением в них интенсивного перемешивания. . . Наиболее близким к изобретению по технической сущности является реактор для непрерывного синтеза предельных алифатических дикарбоновых кислот в виде двух вертикальных колонн, соединенных в верхних частях переточной трубой первая из которых по ходу потока вьшол нена из кожухотрубчатых теплообменников, вторая - из полых царг и расширителя для парогазовой фазы, установленного в ее верхней части 3j . Этот реактор выполнен так, что подавляющая часть реакционного объема приходится на зону трубного пространства кожухотрубчатых теплообменников, где в восходящем режиме протекает газо-жидкостный экзотермический процесс; 94 расщиритель-сепаратор, снабженный патрубком для отвода газообразного реаге та, и полые царги второй колонны вьшолняют роль коммуникации для рециркулируемого потока жидкого реагента. Компоновка элементов этого реактора позволяет использовать его для непрерывной жидкофазной конденсации анилина и его производных с ацетоном при организации нисходящего потока реакционной массы в колонне из кожух отру бчатых теплообменников, что необходимо для нормальной теплопередачи и вывода из зоны реакции образующейся водной фазы; другая колона в этом случае выполняла бы роль питающей коммутсикации с восходящим потоком исходного сырья. Недостатком такого реактора в условиях промышленной реакции требуемого процесса является его чрезмерная металлоемкость и габаритная высота, что связано с необходимостью наращивания бол щого числа кожух отру бчатых теплообменников, обеспечивающих своим трубньш пространством реакционный объем. Например, у реактора мощностью по целевому продукту 15ОО кг/ч, выполненного из титана с применением наиболее емких по трубному пространству отечественных кожухотрубчатых теплообменников (диаметр кожуха 1400 мм, длина - рубок 400О мм, число трубок 703), габаритная высота достигает 27,5 метров при металлоемкости 27,6 т. Целью изобретения является упрощение конструкции реактора, уменьшение его габаритов и металлоемкости. Цель достигается тем, что в реакторе для непрерывной конденсации аналина и его производных с ацетоном, содержащем две, соединенные В верхних частях переточной трубой,, вертикальные колонны, выполненные из последовательно установленных по ходу потока кожухотрубчатых теплообменников и полых царг, установленный в верхней части второй по ходу потока колонны расширитель парогазовой фазы и патрубки ввода сырья и вывода продукта, отнощение объема трубного пространства кожухотрубчатых теплообменников к общему реакционному объему равно 0,35-0,45, а отношение части трубного пространства кожухотрубных теплообменников, занимающей первую колонну, к общему реакционному объему равно 0,1-0,15. Патрубки ввода сырья и вывода продукга могут быть размещены в нижних частях соответственно. Реактор представляет собой сборную конструкцию из последовательно соединенных кожухотрубчатых теплоой енников 1 и полых царг 2, снабженных рубашками, в виде двук вертикальных ко лонн, соединенных в верхних частях переточной трубой 3 и снабженных патруб ками 4,5 для ввода сыря и вывода продукта, которые размещены в нижних час тях соответственно первой и второй колонн. Одна из них предназначена для начального восходящего движения реакци . онной массы, другая- - для нисходящего, при этом по ходу потока сначала установлены теплообменники 1 с промежуточ ным расщирителем 6 в верхней части второй колонны, затем царги 2. Функционирует реактор следующим об разом. Непрерывно дозируемая в реактор через патрубок 4 исходная смесь сначала проходит часть кожухотрубнатых тепло обменников 1, составляющих, первую колонну, в режиме восходящего потока, при этом в первом по Ходу теплообменнике смесь нагревается (например, за счет подачи пара в межтрубное простран ство) до температуры процесса, а в остальных поддерживается эта температура с одновременным теплоотводом (например, с помощью циркулирующей в межтрубном пространстве кипящей под давлением воды); процесс на этом участке не достигает той глубины, когда начинается офазование гетерогенной водной фа зы. Далее реакционная масса, пройдя пе реливную трубу 3 н расщиритель 6, заполненнь1й сжатым инертным газом (jam- ример, азотом), продожает движение в нисходящем режиме в теплообменниках 1, находящихся в составе второй колон ны, с обеспечением аналогичного теплоотвода; в начале этого участка глубина процесса достигает того, уровня, когда смесь становится гетерогенной, а в конце - когда реакционное тепловыделение становится незначительнь1м. Дальнейшее нисходящее движение смеси в полой царге 2 (или царг ах) сопровождается заверщением процесса (дозреванием) и непрерывным выводом ее из реактора -че рез патрубок 5 по постоянному уровню жидкости в расщирителё 6. На этом участке реакционное тепловыделение не превьшхает теп;гопотерь в окружающее пространство, поэтому в рубашку Царги 2 подается теплоагент (например, обогревающий пар с соответствующей процессу температурой). Образующаяся во второй колонне водная фаза за счет более высокого ее удельного веса по сравнению с основной органической фазой, а также нисходящего характера движения потока, вьюодшхзя из реактора без ее накопления. На примере непрерывной жидкофазной , конденсации анилина с ацетоном в составе производства стабилизатора шинных резин ацетонанила Р усцещно испытан предлагаемый реактор .(с аналогичной мощностью по целевому продукту 1500 кг/ч) со следующими конструктивными элементами. Колонна для восходящего потока -- . а 1.Теплообменник с поверхностью 63 м , диаметр кожуха 60О мм, диаметр трубок 25/2 мм, длина трубок 3000 мм, число - 271. 2.Два теплообменника с. поверхностью по 124 м диаметр кожуха 80О мм, диаметр трубок мм, длина трубок 5ООО мм, число - 210. Колонна для нисходящего потока 1.Царга (расщиритель для парогазовой фазы) - высота 10ОО мм, диаметр 1400мм. 2.Два теплоойч енника с поверхностью по 335 м, диаметр кожуха 14ОО мм, диаметр трубок 36X2 мм, длина трубок 4ООО мм, число - 7ОЗ. 3.Царга с рубащкой - диаметр140О мм, высота 6ОО мм. Суммарный реакционныйj объем 14,97 м . Суммарный объем трубного пространства кожухо- трубчатых теплообменников 6,2 м , что составляет от о&цего объема 41,4%. Суммарный объем трубного пространства кожухотрубчатых теплоой 1енников в составе колонны с вос1,7 м , ходящим потоком что составляет от о&аего объем;а 11,4 %. Габаритная высота реактора 15,3 м, вес 16,6 т. Таким образом, предлагаемый реактор по сравнению с известным позволяет додосшгнуть в данном случае .уменьшение габаритной Высоты реактора на 44,4 % и, металпремкости на 39,8%. Формула изобретения 1. Реактор для непрерьгоной конденса юш анилина и его производных с ацетоном содержащий две соединенные в верхних частях переточной трубой вертикальные колонны выполненные из последовательно установленных по ходу потока кожухотрубчатых теплообменников и полых царг, установленный в верхней части вто рой по ходу потока колонны расширитель для парогазовой фазы и патрубки ввода сырья и вывода продукта, отличаю щийся тем, что, с целью упрощения конструкции реактора, уменьшения его га баритов и металлоемкости, отношение объема трубного пространства кожухотрубчатых теплообменников к общему ре акционному объему равно 0,35-0,45, а отношение части объема трубного пространства кожухотрубчатых теплообменников, занимающей первую колонну, к общему реакционному объему равно 0,1О1,15. . 2. Реактор по п. 1, от л и ч а ю щ и и с я /тем, что патрубки ввода сырья и вьюода продукта размещены в нижних частях соответственно первой и второй колонн. Источники информации, принятые ВО внимание при экспертизе 1.Патент США № 391О918, 26О283, 197О. 2.Отчеты НИОПиК № 25О89, 1960 и № 29090,1963. 3.Патент Англии № 1432992, В О1 J 1/ОО, 1976.

Авторы

Даты

1983-02-07—Публикация

1981-02-17—Подача