Изобретение относится к области получения изопрена - важнейшего мономера для получения синтетического каучука, близкого к натуральному.

Более конкретно изобретение относится к области получения изопрена на основе синтеза формальдегида и изобутена и/или соединений, выделяющих изобутен при кислотном катализе.

Известен способ получения изопрена из формальдегида и изобутена, содержащегося в смесях углеводородов С4, путем контактирования сырьевых потоков с жидким кислотным катализатором с последующим выделением концентрированного 4,4-диметил-1,3-диоксана его парофазным термокаталитическим разложением [С. К. Огородников, Г. С.Идлис. Производство изопрена, Л., Химия, 1973, С.12-64].

Способ является весьма энергоемким из-за необходимости выделять концентрированный 4,4-диметил-1,3-диоксан и проводить его разложение в парофазном состоянии при высокой температуре и разбавлении водяным паром.

Известен способ [Пат. RU 1624937; 20.01.96 г., Бюлл. изобр. N 2] получения изопрена путем жидкофазного взаимодействия формальдегида с изобутеном и трет- бутанолом в присутствии кислотного катализатора при повышенных температуре и давлении в системе из двух последовательно соединенных реакторов газлифтного типа, с большим числом внутренних трубок, причем циркуляция реакционной массы в первом реакторе осуществляется путем движения вверх в трубном пространстве и движения вниз в межтрубном пространстве, а во втором реакторе - путем движения вверх в обогреваемых трубах и движения вниз в необогреваемой трубе, проводятся отбор продуктов реакции с верха второго реактора и выделение из них изопрена.

Главным недостатком указанного способа является сложность и высокая стоимость многотрубчатых реакторов, в особенности второго реактора, в котором весь процесс химического превращения сосредоточен в трубках. Перемешивание в трубках является недостаточно эффективным, а значительная доля объема, приходящаяся на паровую фазу, снижает время пребывания жидкой фазы, в которой протекает синтез, в зоне реакции.

Известен патент [RU 2061538, 25.06.93 г., БИ N 16], в котором также осуществляют синтез изопрена из изобутена и формальдегида в двух последовательных колонных реакторах, содержащих внутри большое количество трубок, причем стадию разложения проводят в обогреваемом кожухотрубчатом колонном реакторе, снабженном для улучшения массообмена наружными циркуляционными трубопроводами, соединяющими верхнюю зону трубного пространства с нижней зоной трубного пространства, которые имеют встроенные сепарационные емкости.

При таком техническом решении во втором реакторе все химическое превращение осуществляется внутри трубок, что существенно увеличивает металлоемкость и стоимость реактора, изготовляемого из дорогих кислотостойких материалов.

В патенте [RU 2096076, 20.11.97 г., БИ N 12], в отличие от патента RU 2061538, внутри трубок второго (кожухотрубчатого) реактора устанавливают кольцевые сужения, что позволяет увеличить долю жидкой фазы (относительно паровой фазы) в трубках и тем самым увеличить время пребывания реагентов в трубках. При этом, однако, сообщается, что высота труб в кожухотрубчатом колонном аппарате достигает 12 метров.

При этом реактор остается весьма сложным и дорогостоящим, причем поверхность контакта сильно коррозионно-агрессивной среды с метанолом весьма велика.

Известен способ [Пат. RU 2099319, 20.12.97 г., БИ N 35] получения изопрена путем взаимодействия изобутена, содержащегося во фракции углеводородов С4, с водой в присутствии кислотного катализатора с последующим выделением трет-бутанола ректификацией, взаимодействием выделенного трет-бутанола с формальдегидом в присутствии кислотного катализатора при повышенной температуре и давлении с разделением реакционной массы на водный и масляный слои и выделением из масляного слоя изобутена, рециклуемого в реактор синтеза изопрена, и образующегося изопрена, причем часть трет-бутанола, образующегося на стадии гидратации изобутена, выделяют экстракцией изобутеном и направляют в реактор синтеза изопрена.

В примерах патента RU 2099319 описан процесс, включающий три реакционные зоны: зону гидратации изобутена С4-фракции, зону взаимодействия трет-бутанола (и изобутена) с формальдегидом с образованием полупродуктов - предшественников изопрена и зону разложения полупродуктов с образованием изопрена и выводом его в составе парового потока.

В качестве катализатора в зоне гидратации используют сульфокатионит, а в зоне синтеза и разложения предшественников изопрена применяют сильные минеральные кислоты, и процесс ведут в титановых реакторах (при температуре в зоне разложения 180oС. Вопросы обеспечения теплоподвода (в зону разложения) и интенсификации массо- и теплообмена в патенте не рассматриваются.

Недостатком способа по RU 2099319 является узкая направленность (только на переработку изобутенсодержащих С4-фракций) и весьма дорогостоящая процедура превращения изобутена в трет-бутанол. Во всех примерах в зону гидратации подают 14500 г/ч воды (водного конденсата) на 2400 г/ч исходной С4-фракции, содержащей 42,6% изобутена, что соответствует мольному отношению вода : изобутен = 44 : 1. Вопросы эффективного теплоподвода и интенсификации массо- и теплообмена (что необходимо для промышленной реализации процесса) в RU 2099319 не решены.

Наиболее близким к предлагаемому нами является способ, описанный в патенте RU 2098398, 10.12.97 г., БИ N 34, согласно которому изопрен получают на основе жидкофазного взаимодействия формальдегида с изобутеном и/или трет-бутанолом в присутствии воды и кислотного катализатора в двух последовательных степенях (стадиях, на первой из которых при меньшей температуре синтезируют предшественники изопрена, а на второй ступени, включающей как минимум зону подвода тепла и зону сепарации, при большей температуре разлагают предшественники изопрена и отбирают из зоны сепарации продукты химического превращения с последующим выделением из них изопрена. При этом реакционную массу после первой ступени разделяют на углеводородный и водный потоки и углеводородный поток подают в контур циркуляции жидкой фазы второй ступени контактирования до или после зоны подвода тепла, а водный поток подают в тот же контур до ввода углеводородного потока или в зону сепарации второй ступени контактирования.

В примерах RU 2098398 рассматриваются только два варианта аппаратурно-технологического исполнения второй ступени: в виде арельчатой колонны с выносным кипятильником или в виде кожухотрубчатого аппарата (колонны) с внешними циркуляционными трубами. Способ по RU 2098398 в значительной степени сохраняет недостатки, отмеченные для предыдущих патентов, а именно сложность реактора, используемого в зоне разложения предшественников изопрена (второй зоне) и чрезмерно большую поверхность металла, контактирующего с коррозионно-агрессивной реакционной средой. При этом при использовании кожухотрубчатой колонны все реакционное превращение сосредоточено внутри трубок, что требует больших размеров аппарата, а при использовании тарельчатой колонны создаются условия, особенно опасные в коррозионном отношении.

Мы предлагаем способ получения изопрена на основе жидкофазного взаимодействия формальдегида и изобутена при кислотном катализе в присутствии воды при повышенной температуре, включающий две последовательные стадии химического превращения, на первой из которых проводят преимущественно синтез полупродуктов и на второй стадии и при подводе теплоты проводят разложение полупродуктов с образованием изопрена, выводимого в составе парового потока, и осуществляют как минимум последующее разделение реакционных продуктов, согласно которому разложение полупродуктов на второй стадии проводят в реакционной системе, сочетающей как минимум обогреваемую через межтрубное пространство кожухотрубчатую реакционную зону и соединенную с ее трубным пространством барботажно-реакционную зону, объем жидкости в которой как минимум в 1,2 раза, предпочтительно в 1,5-3 раза, превышает объем жидкости в трубках кожухотрубчатой реакционной зоны.

Как вариант предлагается способ, согласно которому в качестве одного или нескольких источников изобутена на стадию синтеза полупродуктов подают изобутенсодержащую углеводородную смесь и/или соединения, выделяющие изобутен при кислотном катализе в условиях процесса, например трет-бутанол и/или трет-бутиловые эфиры.

Как вариант предлагается способ, согласно которому в реакционных зонах используют растворенные в воде и/или твердые кислотные катализаторы.

Как вариант предлагается способ, согласно которому разложение полупродуктов проводят в вертикальном аппарате, содержащем в нижней части обогреваемую кожухотрубчатую реакционную зону и расположенную над ней барботажно-реакционную зону, сообщающуюся с трубным пространством кожухотрубчатой реакционной зоны.

Как вариант предлагается способ, согласно которому барботажно-реакционная зона содержит массообменные устройства и/или инертную массообменную насадку и/или гранулированный твердый кислотный катализатор.

Как вариант предлагается способ, согласно которому содержащую полупродукты смесь подают в нижнюю часть кожухотрубчатой реакционной зоны и/или в барботажно-реакционную зону.

Как вариант предлагается способ, согласно которому как минимум смесь, содержащую преимущественно органические вещества, поступающую со стадии синтеза полупродуктов, подают в нижние части трубок кожухотрубчатой реакционной зоны через распределительное устройство.

Как вариант предлагается способ, согласно которому выходящий из барботажно-реакционной зоны поток сепарируют на паровой поток, содержащий как минимум изопрен, и один или два жидких потока, причем жидкий поток, содержащий преимущественно воду и растворенный кислотный катализатор, возвращают в кожухотрубчатую реакционную зону и/или на стадию синтеза полупродуктов, возможно после отделения части воды и органических компонентов.

Как вариант предлагается способ, согласно которому жидкий поток, содержащий преимущественно воду и кислотный катализатор, путем перетока или принудительно направляют ниже кожухотрубчатой реакционной зоны или в нижние части трубок указанной зоны.

Как вариант предлагается способ, согласно которому как минимум часть потоков, полученных при разделении реакционной массы стадии разложения полупродуктов, рециркулируют на стадию синтеза полупродуктов и/или на стадию разложения полупродуктов.

Как вариант предлагается способ, согласно которому в зонах разложения полупродуктов проводят неполное разложение 4,4-диметил- 1,3-диоксана и неразложенный 4,4-диметил-1,3-диоксан после отделения как минимум от части компонентов реакционной массы возвращают на стадию разложения полупродуктов и/или на стадию синтеза полупродуктов.

Как вариант предлагается способ, согласно которому в зону(ы) разложения полупродуктов или в подаваемый в нее(них) поток вводят углеводородный и/или эфирный растворитель с нормальной температурой кипения свыше 100oC, который затем выводят преимущественно в составе жидкого потока, содержащего высококипящие органические вещества, из барботажно-реакционной зоны и/или последующей сепарационной зоны.

Как вариант предлагается способ, согласно которому при использовании в качестве сырья изобутенсодержащей смеси углеводородов C4 синтез полупродуктов осуществляют как минимум в двух зонах, в первой из которых в присутствии жидкого и/или твердого кислотного катализатора проводят контактирование указанной изобутенсодержащей смеси преимущественно с водой и частью формальдегида, отгоняют непрореагировавшие углеводороды и оставшуюся смесь направляют в следующую зону синтеза, куда подают как минимум остальное количество формальдегида.

Как вариант предлагается способ, согласно которому в зону контактирования с изобутенсодержащей углеводородной смесью подают как минимум часть жидкого потока из или после зоны разложения полупродуктов, содержащего преимущественно воду и, возможно, растворенный кислотный катализатор.

Большинство указанных выше вариантов является зависимым только от основного способа, изложенного в п.1 формулы изобретения. Они могут использоваться в различных взаимных комбинациях при соблюдении сути, изложенной в п. 1 формулы.

Разложение полупродуктов осуществляется без их выделения в концентрированном виде из реакционной(ых) смеси(ей) стадии синтеза полупродуктов. Реакционная масса со стадии синтеза полупродуктов на стадию разложения полупродуктов может быть подана в виде одного общего потока или в виде двух или нескольких потоков, из которых как минимум один содержит преимущественно органические вещества и как минимум другой содержит преимущественно воду и водорастворимые вещества.

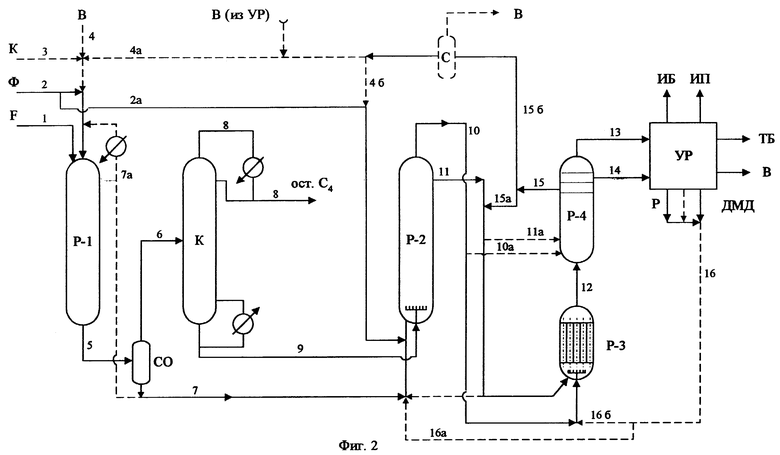

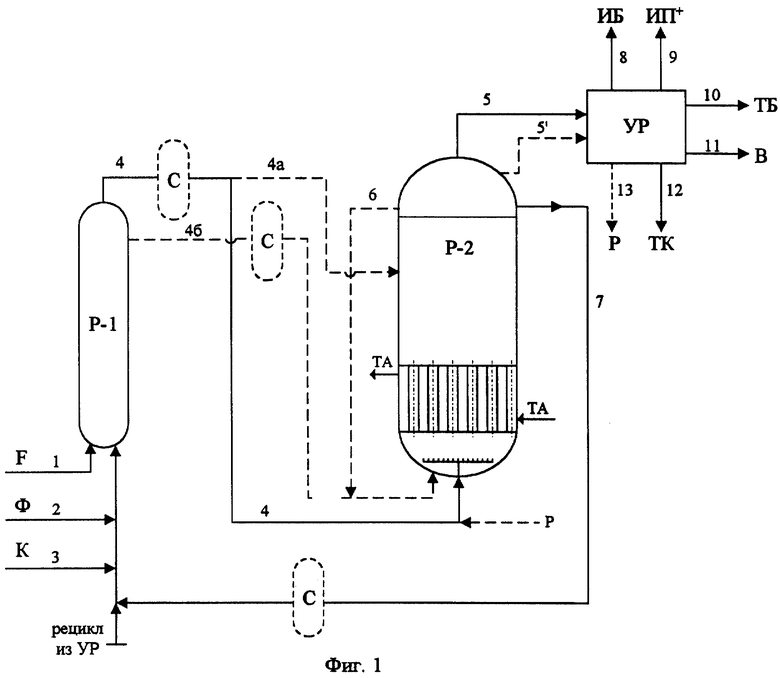

Осуществление изобретения иллюстрируется фиг. 1 и 2 и примерами 1-4.

Однако фиг. 1 и 2 и примеры не исчерпывают всех возможных вариантов реализации изобретения и возможно использование других технических решений при соблюдении существа изобретения, изложенного в формуле изобретения.

Согласно фиг. 1 по линии 1 в реактор Р-1 подают изобутен и/или изобутенсодержащую смесь, и/или трет-бутанол, и/или другое(ие) соединение(я), выделяющие изобутен в присутствии кислотного(ых) катализатора(ов) при температуре реакционной зоны (поток F).

По линии 2 подают водный раствор формальдегида (поток Ф). По линии 3 может быть подан водный раствор кислотного катализатора, предпочтительно содержащий ингибиторы коррозии (поток К). Как вариант в реактор может быть загружен твердый кислотный катализатор, например сульфокатионит.

В реакторе Р-1 происходит преимущественно образование полупродуктов.

Реакционная масса из реактора Р-1 одним (поток 4) или двумя (органическим и водным) потоками (поток 4А и 4Б) поступает снизу в реакционную систему Р-2, в нижней части которой размещена кожухотрубчатая реакционная зона, в межтрубное пространство которой, изолированное от реакционной массы, подается теплоагент ТА.

В Р-2 (в трубки кожухотрубчатой реакционной зоны) может также подаваться поток инертного органического растворителя (поток Р).

Между реакторами Р-1 и Р-2 возможно частичное разделение реакционной массы в разделительных зонах "С", обозначенных пунктиром.

При подаче в трубки органический поток может быть распределен с помощью соответствующего распределительного устройства.

Парожидкостная смесь из кожухотрубчатой реакционной зоны поступает в барботажно-реакционную зону, объем которой превосходит объем трубного пространства кожухотрубчатой реакционной зоны.

В реакционной системе Р-2 происходит преимущественное разложение промежуточных продуктов с образованием изопрена. Сверху реакционной системы как минимум органические вещества и часть воды паровым потоком 5 и возможно частично жидким потоком 5' поступают в узел разделения УР.

Как минимум часть водного или водно-кислотного потока направляют в реактор Р-1 (поток 7).

Часть водного (или водно-кислотного) потока может быть направлена в рецикл в нижнюю часть реакционной системы Р-2 (поток 6), что способствует улучшению массообмена и теплопередачи.

В узле разделения УР выделяют как минимум изобутен ИБ (по линии 8), рециркулируемый предпочтительно в реактор 1, и, возможно, в реактор 2 (с потоком 4) изопрен ИП (по линии 9), выводимый на очистку, а также потоки воды В - по линии 11, трет-бутанола ТБ - по линии 10 и тяжелокипящих компонентов - по линии 12 (одним или несколькими потоками, условно обозначенными нами как поток ТК) и поток растворителя - по линии 13 (поток Р).

Часть указанных компонентов (кроме изопрена) может быть направлена в реактор Р-1 и/или снизу в реактор Р-2.

Согласно фиг. 2 изобутенсодержащую смесь углеводородов C4 по линии 1 (поток F), раствор формальдегида (Ф) по линии 2, воду (В) по линии 4 и/или рецикловый водный поток, возможно содержащий кислый катализатор, по линии 4а, подают в реактор Р-1 (возможно содержащий твердый кислый катализатор, например, сульфокатионит).

Выводимый из реактора поток 5 разделяют в сепараторе-отстойнике CO и из него снизу выводят поток, содержащий преимущественно воду и растворенные в ней вещества, как минимум часть которого по линии 7 направляют в реактор P-2. Часть потока может быть, предпочтительно после охлаждения, возвращена на вход в P-1. Сверху СО выводят поток 6, содержащий преимущественно органические вещества, который направляют в отгонную (ректификационную колонну) К.

Сверху колонны К выводят по линии 8 поток непрореагировавших углеводородов, а снизу по линии 9 выводят поток, содержащий органические вещества, преимущественно трет-бутанол (ТБ), 4,4-диметил-1,3-диоксан (ДМД), 3-метилбутан-1,3-диол (МВД) и др. Указанный поток направляют в реактор Р-2. В реактор Р-2 по линии 2а подают также водный раствор формальдегида (часть исходного потока Ф) и возможно поток рециркулируемых из узла разделения высококипящих продуктов (в т.ч. ДМД) и растворителя (по линии 16а).

Потоки реакционной массы по линиям 10 и 11 из реактора Р-2 направляют в реакционную систему разложения полупродуктов предпочтительно в кожухотрубчатый реактор P-3 (в трубки), из которого реакционную смесь по линии 12 направляют в барботажный реактор Р-4. Часть потока(ов) 10 и 11 из реактора Р-2 может быть направлена непосредственно в Р-4 (потоки 10a и 11a).

Из реактора Р-4 по линии 13 выводят паровой поток, содержащий изопрен и ряд других органических веществ, направляемый в узел разделения УР, по линии 14 выводят жидкий поток, содержащий преимущественно растворитель и тяжелокипящие вещества (в т.ч. олигомеры), который также направляют в узел разделения УР (где осуществляют удаление как минимум олигомеров), и по линии 15 выводят жидкий поток, содержащий преимущественно воду и возможно растворенный кислотный катализатор, часть которого (поток 15а) рециркулирует в реактор P-3 и/или P-4, а другую часть (поток 15б) возможно после отгонки части воды в аппарате С направляют в реактор P-1 по линии 4a и/или реактор P-2 по линии 4б.

Выделяемые в узле УР органические потоки (кроме ИП) могут быть частично рециркулированы в реакторы Р-2 и/или P-3, и/или Р-4, а водный поток - в реактор Р-1.

В частности, в реактор(ы) Р-2 и/или P-3, и/или P-4 может(гут) направляться поток(и), содержащий(е) растворитель (P) и неразложенный ДМД.

ПРИМЕР 1.

Переработку осуществляют согласно фиг. 1. В качестве исходного сырья используют трет-бутанол и формальдегид.

Потоки исходного и рециклового трет-бутанола (27,8 кг/ч), водного раствора формальдегида (40% мас.) (23,9 кг/ч), изобутена-рецикла (31,2 кг/ч) и водного раствора фосфорной кислоты (6,4% мас.) с ингибиторами коррозии (84,2 кг/ч) подают в реактор Р-1, работающий при температуре 90oC.

Реакционную массу из Р-1 направляют в нижнюю часть реакционной системы Р-2, имеющей обогреваемую кожухотрубчатую реакционную зону с общим внутренним объемом трубчатого пространства 24 л. Из трубок парожидкостная смесь поступает в барботажно-реакционную зону, имеющую объем 72 л. Соотношение объемов соответствующих реакционных зон второй ступени составляет 3:1.

Водно-кислотный поток из верхней части барботажно-реакционной зоны реакционной системы P-2 частично рециркулируют в низ кожухотрубчатой реакционной зоны реакционной системы P-2 в количестве 400 кг/ч, а другую часть (83 л/ч) направляют в P-1.

Сверху барботажно-реакционной зоны потоки, содержащие органические вещества и частично воду, направляют в узел разделения УР.

В реактор P-1 и реактор P-2 рециркулируют поток изобутена (31,2 кг/ч), а также потоки, содержащие непревращенный трет-бутанол, 4,4-диметил-1,3-диоксан и другие продукты, способные превращаться в изопрен.

В реакционной системе Р-2 поддерживают температуру 140-160oC. Конверсия 4,4-диметил-1,3-диоксана в Р-2 за проход составляет 89%.

Выход изопрена составляет 15,8 кг/ч, что соответствует расходу 1,41 кг исходного трет-бутанола и 0,60 кг формальдегида на 1 кг изопрена.

ПРИМЕР 2.

Синтез проводится аналогично описанному в примере 1. В отличие от примера 1 в барботажно-реакционной зоне реакционной системы P-2 располагают инертную насадку в форме колец Рашига. Свободный объем (не занятый кольцами) в барботажно-реакционной зоне реакционной системы P-2 составляет 29 л. Общий внутренний объем трубчатого пространства составляет 24 л, т.е. соотношение объемов зон составляет ~ 1,2.

Выход изопрена составляет 15,2 кг/ч, что соответствует расходу 1,43 кг исходного трет-бутанола и 0,63 кг исходного формальдегида на 1 кг изопрена.

ПРИМЕР 3.

Переработку осуществляют согласно фиг.1. В отличие от примеров 1 и 3, в качестве исходного сырья используют изобутен и формальдегид.

В реакторе P-1 и барботажно-реакционной зоне реакционной системы реактора P-2 располагают формованный сульфоионитный катализатор, полученный сульфированием пористых частиц, состоящих преимущественно из сополимера стирола с дивинилбензолом - полиэтилена.

Соотношение реакционных объемов в барботажно-реакционной и кожухотрубчатой зонах составляет 1,5 : 1.

В подаваемом в P-1 водном потоке поддерживают концентрацию смеси (1:2) фосфорной и борной кислот 1,5% мас.

Подача изобутена (исходного и рецикла) составляет 50,0 кг/ч, трет-бутанола-рецикла - 3,0 кг/ч, формальдегида - как в примере 1.

В P-1 поддерживают температуру 70oC, в P-2 - 115-125oC. Выход изопрена составляет 15,2 кг/ч, что соответствует расходу 1,16 кг исходного изобутена и 0,63 кг исходного формальдегида на 1 кг изопрена.

ПРИМЕР 4.

Переработку осуществляют согласно фиг. 2.

В отличие от примеров 1-3 в качестве изобутенсодержащего сырья используют изобутан-изобутеновую C4-фракцию, содержащую 45% изобутена, которую в количестве 39,8 кг/ч подвергают в реакторе P-1 контактированию с водой и частью формальдегида (3,6 кг/ч) в присутствии сульфокатионита Амберлист-15.

После отстаивания от водной массы органический поток направляют в ректификационную колонну K, где отгоняют непрореагировавшие углеводороды. Кубовый поток колонны К, содержащий 59,2% трет-бутанола, 17,6% 4,4-диметил-1,3-диоксана и другие компоненты, в количестве 26,7 кг/ч и поток (5,4 кг/ч), содержащий воду и водорастворимые компоненты, направляют в реактор P-2, куда поступает также поток с дополнительным количеством формальдегида в виде 40%-ного водного раствора (15,2 кг/ч), поток, содержащий водный раствор фосфорной кислоты (5,7% мас.) и ингибиторов коррозии и рецикловые потоки из узла УР, содержащие изобутен и другие компоненты.

Выходящий из реактора Р-2 органический поток и водный поток, содержащий фосфорную кислоту и другие водорастворимые компоненты, направляют в кожухотрубчатый реактор P-3, из которого реакционная смесь поступает в барботажный реактор Р-4.

Соотношение объемов реакционных зон в аппаратах Р-4 и P-3 составляет 2,5 : 1.

Из верхней части реактора Р-4 выводят: паровой поток, содержащий преимущественно изопрен, изобутен, воду и примеси, направляемый в узел разделения УР, жидкий органический поток, содержащий преимущественно олигомеры и тяжелые побочные продукты в углеводородном растворителе, который направляют в отдельную секцию узла УР, жидкий поток, содержащий преимущественно воду и фосфорную кислоту, который частично рециркулируют на вход в реактор Р-3, а частично после упарки в узле С направляют в виде 5,7%-ного водного раствора фосфорной кислоты в реактор Р-2 в количестве 67,1 кг/ч.

Потоки, содержащие изобутен, трет-бутанол, 4,4-диметил-1,3-диоксан и другие компоненты из узла УР, рециркулируют в реактор Р-2.

В реакторах поддерживают температуру, oC: в Р-1 - 75, в Р-2 - 90, в Р-3 - 155, в Р-4 - 135.

В реакторе Р-1 степень извлечения изобутена из углеводородов С4-фракции составляет 90,2%. Селективность превращения изобутена в трет-бутанол 74,2%, в 4,4-диметил-1,3-диоксан - 14,1%, в 3-метилбутан-1,3-диол - 7,2%, в непредельные спирты С45 - 0-4,5%. В целом выход изопрена составляет 15,05 кг/ч, что соответствует расходу 1,03 кг исходного изобутена и 0,63 кг исходного формальдегида на 1 кг изопрена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2000 |

|

RU2202530C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ФОРМАЛЬДЕГИДА И ИЗОБУТЕНА | 1999 |

|

RU2165915C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ФОРМАЛЬДЕГИДА И ИЗОБУТЕНСОДЕРЖАЩЕЙ C-ФРАКЦИИ | 2008 |

|

RU2373176C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА, СОДЕРЖАЩЕГОСЯ В УГЛЕВОДОРОДНЫХ СМЕСЯХ, И ФОРМАЛЬДЕГИДА | 1998 |

|

RU2167138C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА НА ОСНОВЕ ЖИДКОФАЗНОГО ВЗАИМОДЕЙСТВИЯ ИЗОБУТЕНА И ФОРМАЛЬДЕГИДА | 1998 |

|

RU2131863C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2203878C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА И ФОРМАЛЬДЕГИДА | 2005 |

|

RU2280022C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТЕНА, ИЗОПРЕНА И, ВОЗМОЖНО, ТРЕТ-БУТАНОЛА | 2008 |

|

RU2388740C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ | 2000 |

|

RU2180652C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА C-ФРАКЦИИ(Й) И ФОРМАЛЬДЕГИДА | 2016 |

|

RU2622044C1 |

Изобретение относится к способу получения изопрена на основе жидкофазного взаимодействия формальдегида и изобутена при кислотном катализе в присутствии воды при повышенной температуре, включающем две последовательные стадии химического превращения, на первой из которых проводят преимущественно синтез полупродуктов и на второй стадии проводят разложение полупродуктов с образованием изопрена, выводимого в составе парового потока, и осуществляют как минимум последующее разделение реакционных продуктов, причем разложение полупродуктов проводят в реакционной системе, включающей как минимум обогреваемую через межтрубное пространство кожухотрубчатую реакционную зону и соединенную с ее трубным пространством барботажно-реакционную зону, объем жидкости в которой как минимум в 1,2 раза, предпочтительно в 1,5-3 раза, превышает объем жидкости в трубах кожухотрубчатой реакционной зоны. Технический результат - увеличение выхода конечного продукта. 13 з.п.ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1995 |

|

RU2099319C1 |

| АППАРАТ ДЛЯ ЖИДКОФАЗНОГО СИНТЕЗА ИЗОПРЕНА | 1989 |

|

RU2061538C1 |

| АППАРАТ ДЛЯ ЖИДКОФАЗНОГО СИНТЕЗА ИЗОПРЕНА | 1994 |

|

RU2096076C1 |

| ОГОРОДНИКОВ С.К., ИДЛИС Г.С | |||

| Производство изопрена | |||

| - Л.: Химия, 1973, с.12-58. | |||

Авторы

Даты

2001-04-10—Публикация

1999-01-13—Подача