Изобретение относится к области получения изопрена.

Более конкретно изобретение относится к области получения изопрена на основе химического взаимодействия формальдегида с изобутеном и/или трет-бутанолом.

Известен способ по патенту RU N 1216940, 20.03.1996 г., БИ N 8 получения изопрена путем жидкофазного взаимодействия формальдегида с изобутеном и/или трет-бутанолом в присутствии водного раствора кислотного катализатора и последующего разложения образующихся полупродуктов в реакторе с выводом из верхней части изопрена, изобутена и воды в виде газообразного потока и водного раствора катализатора в виде жидкого потока, который после отделения от него высококипящих непредельных побочных продуктов возвращают в реактор взаимодействия формальдегида с изобутеном и/или трет-бутанолом.

Недостатком способа является отсутствие интенсивной циркуляции потоков в реакторе разложения и как следствие низкая степень массо- и теплообмена.

Известен также способ по патенту RU 2061538, 10.06.96, БИ N 16 получения изопрена на основе взаимодействия формальдегида и изобутена в реакционной системе, имеющей два последовательно соединенных колонных реактора, из которых второй реактор, предназначенный для разложения полупродуктов, выполнен в виде кожухотрубчатой колонны, у которой верхняя зона трубного пространства соединена с нижней зоной трубного пространства наружными циркуляционными трубопроводами с встроенными сепарационными емкостями.

Недостатком способа является проведение разложения полупродуктов практически только в трубках кожухотрубчатой колонны, что ведет к недостаточному времени пребывания в зоне реакции, либо к необходимости сооружения весьма сложного и дорогостоящего кожухотрубчатого аппарата большой высоты. При этом интенсивность циркуляции является ограниченной и массо- и теплообмен является низким.

Известен способ по патенту RU 2096076, 20.11.97, БИ N 32, подобный способу по патенту RU 2061538, основным отличием которого является то, что в трубах кожухотрубчатой колонны, в которой проводится разложение полупродуктов, установлены кольцевые сужения. Это позволяет увеличить долю жидкости (по отношению к пару) в указанных трубах, а следовательно, время пребывания реагентов в зоне реакции.

В целом для способа по RU 2096076 характерны недостатки, отмеченные для способа по RU 2061538, а именно сложность и высокая стоимость реактора и низкая интенсивность массо- и теплообмена.

Наиболее близок к предлагаемому нами способ по патенту RU 2085552, 27.07.97, БИ N 21, согласно которому получение изопрена на основе жидкофазного взаимодействия формальдегида с изобутеном и/или трет-бутанолом проводят в присутствии кислотного катализатора и воды при повышенной температуре и давлении в двух последовательных реакционных зонах (в две стадии), из которых в первой зоне (стадии) используют меньшую температуру и ведут синтез полупродуктов, а во второй зоне (стадии) используют большую температуру и ведут разложение полупродуктов с отбором с верха реактора второй зоны (стадии) продуктов реакции и части воды и выделением из продуктов реакции изопрена.

При этом в примерах описано использование в качестве реактора второй зоны (стадии) кожухотрубчатого колонного аппарата или реакционно-разделительного аппарата, состоящего из тарельчатой колонны и выносного кипятильника.

Недостатки использования колонных кожухотрубчатых реакторов уже были перечислены выше.

Что касается реакционно-разделительного аппарата, то он также является весьма сложным, металлоемким и дорогостоящим. Наличие в аппарате разделительных тарелок с большой поверхностью контакта реакционной массы с металлом в условиях сильно коррозионной среды связано с повышенной опасностью коррозии, в особенности на границах жидкость - пар.

Нами предлагается способ получения изопрена на основе жидкофазного взаимодействия формальдегида с изобутеном и/или трет-бутанолом, осуществляемый в присутствии кислотного катализатора и воды при повышенных температурах в две последовательные стадии, на первой из которых проводят синтез полупродуктов и на второй стадии проводят разложение полупродуктов в смеси с другими компонентами, присутствующими в реакционной массе первой стадии, с отбором с верха реактора второй стадии продуктов реакции и части воды и выделением из продуктов реакции изопрена, заключающийся в том, что разложение полупродуктов проводят в вертикальном аппарате, имеющем в нижней части обогреваемую кожухотрубчатую зону с числом распределенных по сечению трубок не менее 10 и расположенную выше нее реакционную зону, сообщающуюся с трубным пространством кожухотрубчатой зоны и содержащим жидкость, из верхней части указанной реакционной зоны и/или соединенной с ней сепарационной зоны осуществляют принудительную рециркуляцию жидкости в нижнюю часть указанного аппарата, сообщающуюся с трубным пространством.

Как вариант предлагается способ, заключающийся в том, что масса жидкости, рециркулируемой с верха аппарата разложения в его нижнюю часть, как минимум вдвое превышает массу жидкости, поступающей в него со стадии синтеза полупродуктов.

Как вариант предлагается способ, заключающийся в том, что реакционную массу стадии синтеза полупродуктов подвергают расслаиванию и поток, содержащий преимущественно органические вещества, подают в реактор разложения ниже и/или выше кожухотрубчатой зоны через распределйтельное(ые) устройство(а), повышающее(ие) равномерность распределения по сечению аппарата.

Указанные варианты являются зависимыми только от основного способа, изложенного в п.1 формулы изобретения. Возможно их использование раздельно или совместно при соблюдении основной сути изобретения по п.1 формулы.

В качестве кислотного катализатора могут использоваться водорастворимые кислоты, предпочтительно в комбинации с ингибиторами коррозии, и/или твердые катализаторы, например сульфокатиониты. Реакционная зона, располагающаяся над кожухотрубчатой зоной, может содержать твердый катализатор и/или инертную массообменную насадку.

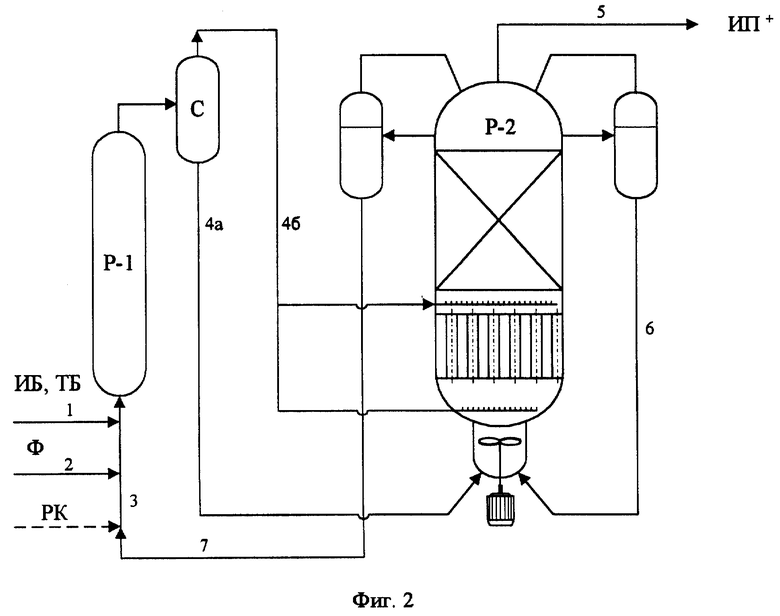

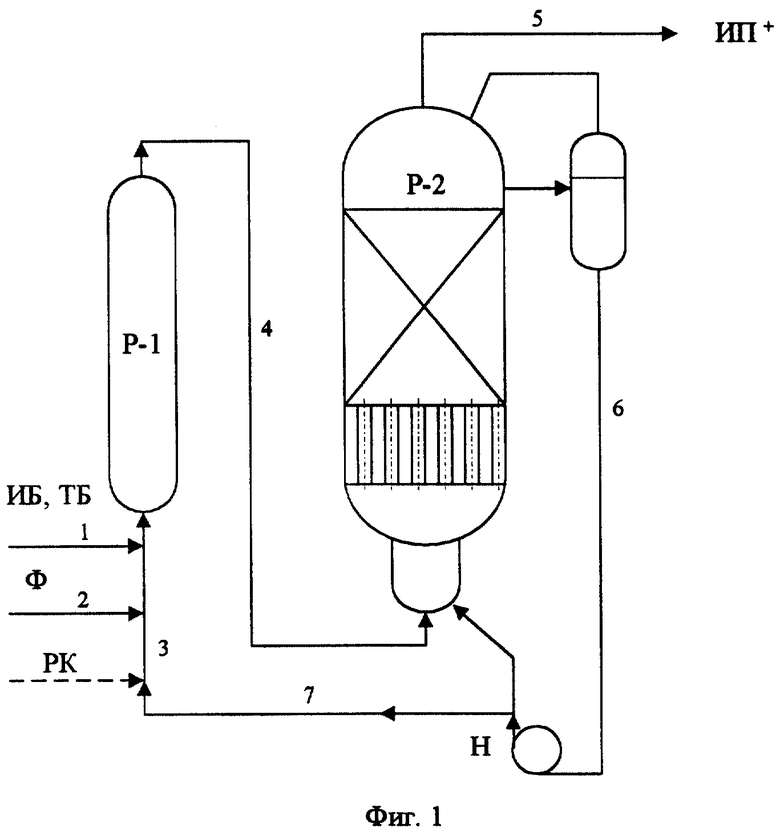

Предлагаемый способ иллюстрируется фиг. 1 и 2 и примерами 1 и 2. Технические варианты реализации способа не ограничиваются показанным на фигурах и в примерах и возможно использование иных технических решений при соблюдении сути изобретения, изложенной в формуле изобретения.

Согласно фиг. 1, водный раствор формальдегида (Ф), изобутен (ИБ) и/или трет-бутанол (ТБ) и водный раствор кислотного катализатора (РК) поступают по линиям 1, 2 и 3 в реактор Р-1, где происходит синтез полупродуктов для изопрена.

Реакционная масса из Р-1 по линии 4 поступает снизу в реактор Р-2 (для упрощения на фигуре условно показаны только шесть трубок). Сверху реактора по линии 5 выводят паровой поток, содержащий как минимум изопрен (ИП), направляемый в системы разделения и очистки.

Из верхней части реактора Р-2 выводят жидкий поток, содержащий преимущественно воду и растворенный кислотный катализатор, который по линии 6 поступает в центробежный насос "Н" и далее возвращается снизу в реактор P-2. Часть потока может быть направлена в реактор Р-1 (линия 7).

Согласно фиг. 2, реакционную массу, выводимую из реактора Р-1, расслаивают в сепараторе "С". Поток 4а, содержащий преимущественно воду и растворенный кислотный катализатор, совместно, а также рециркулируемый жидкий поток 6 из верхней части реактора Р-2 направляют снизу в реактор Р-2, где он с помощью встроенного устройства принудительной циркуляции направляется в трубную часть реактора Р-2 и далее поступает в вышележащую зону.

Поток 4б, содержащий преимущественно органические вещества, из сепаратора "С" вводят через распределительное(ые) устройство(а) в нижнюю часть реактора Р-2 (выше устройства принудительной циркуляции) и/или над трубным пространством реактора Р-2.

Часть жидкого потока (поток 7), содержащего преимущественно воду и кислотный катализатор, из Р-2 направляют в реактор Р-1.

ПРИМЕР 1

В качестве исходного сырья используют формальдегид в виде 40%-ного водного раствора и изобутен.

Переработку осуществляют согласно фиг. 1. Используют реакторы, изготовленные из нержавеющей стали.

В подаваемом в реактор Р-1 водном реакторе поддерживают концентрацию фосфорной кислоты 7% мас. с добавкой ингибиторов коррозии.

Подача "свежего" формальдегида (в пересчете на концентрированный) составляет 28,7 кг/ч, подача "свежего" изобутена - 52,4 кг/ч, подача потока, содержащего преимущественно водный раствор кислоты - 247,2 кг/ч. Температура в Р-1 - 90oC.

Реакционную массу из Р-1 направляют в низ реактора Р-2. Реактор Р-2 имеет высоту трубчатой части (включающей 16 трубок) 1,0 м и высоту слоя жидкости над трубками с погруженной в нее керамической насадкой в виде колец Рашига - 1,5 м.

Из верхней части Р-2 в низ реактора Р-2 рециркулируют с помощью центробежного насоса "Н" поток жидкости (преимущественно водный раствор кислоты) в количестве 920 кг/ч.

В реакторе Р-2 поддерживают температуру - 150oC.

Выход изопрена (в расчете на концентрированный) сверху Р-2 составляет 46,4 кг/ч. Расход "свежего" формальдегида и изобутена на 1 т изопрена составляет соответственно 0,62 и 1,13 т.

ПРИМЕР 2

В качестве исходного сырья используют формальдегид в виде 40%-ного водного раствора и трет-бутанол.

Переработку осуществляют согласно фиг. 2.

Используют реакторы, изготовленные из титана.

В подаваемом в Р-1 водном растворе поддерживают концентрацию серной кислоты 0,45% мас. с добавкой ингибиторов коррозии.

Подача "свежего" формальдегида составляет 33 кг/ч, подача "свежего" трет-бутанола - 790 кг/ч, подача потока, содержащего пре имущественно водный раствор серной кислоты - 2100 кг/ч.

Температура в Р-1 - 105oC.

Реакционную массу из Р-1 расслаивают в сепараторе "С" и подают раздельными потоками - "органическим" и "водно-кислотным" в реактор Р-2.

Реактор Р-2 имеет высоту трубчатой части 4,0 м и высоту слоя жидкости над трубками 8,0 м.

В нижней части реактора (в узкой части) расположено центробежное нагнетательное устройство, соединенное с внешним приводом.

Поток рециркулируемой жидкости, подаваемой из верхней части реактора Р-2 в его нижнюю часть (под центробежное нагнетательное устройство), составляет 16000 кг/ч.

В реакторе Р-2 поддерживают температуру 160 - 165oC.

Выход изопрена (в расчете на концентрированный) сверху Р-2 составляет 520 кг/ч. Расход "свежего" формальдегида и трет-бутанола (в пересчете на изобутен) на 1 т изопрена составляет соответственно 0,64 т и 1,15 т.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ФОРМАЛЬДЕГИДА И ИЗОБУТЕНА | 1999 |

|

RU2164909C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2000 |

|

RU2202530C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА, СОДЕРЖАЩЕГОСЯ В УГЛЕВОДОРОДНЫХ СМЕСЯХ, И ФОРМАЛЬДЕГИДА | 1998 |

|

RU2167138C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ФОРМАЛЬДЕГИДА И ИЗОБУТЕНСОДЕРЖАЩЕЙ C-ФРАКЦИИ | 2008 |

|

RU2373176C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА НА ОСНОВЕ ЖИДКОФАЗНОГО ВЗАИМОДЕЙСТВИЯ ИЗОБУТЕНА И ФОРМАЛЬДЕГИДА | 1998 |

|

RU2131863C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2203878C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2266888C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2261855C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА И ФОРМАЛЬДЕГИДА | 2005 |

|

RU2280022C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1995 |

|

RU2099318C1 |

Изобретение относится к способу получения изопрена на основе взаимодействия формальдегида и изобутена и/или трет-бутанола, осуществляемый в присутствии кислотного катализатора и воды при повышенных температурах в две последовательные стадии, на первой из которых проводят синтез полупродуктов и на второй стадии проводят разложение полупродуктов в смеси с другими компонентами, присутствующими в реакционной массе первой стадии, с отбором с верха реактора второй стадии продуктов реакции и части воды и выделением из продуктов реакции изопрена, заключающийся в том, что разложение полупродуктов проводят в вертикальном аппарате, имеющем в нижней части обогреваемую кожухотрубчатую зону с числом распределенных по сечению трубок не менее 10, и расположенную выше нее реакционную зону, сообщающуюся с трубным пространством кожухотрубчатой зоны и содержащую жидкость, из верхней указанной реакционной зоны и/или соединенной с ней сепарационной зоны осуществляют принудительную рециркуляцию жидкости в нижнюю часть указанного аппарата, сообщающуюся с трубным пространством. Технический результат - увеличение выхода продукта. 2 з.п. ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1995 |

|

RU2085552C1 |

| АППАРАТ ДЛЯ ЖИДКОФАЗНОГО СИНТЕЗА ИЗОПРЕНА | 1989 |

|

RU2061538C1 |

| АППАРАТ ДЛЯ ЖИДКОФАЗНОГО СИНТЕЗА ИЗОПРЕНА | 1994 |

|

RU2096076C1 |

| RU 1216940 C, 20.03.96. | |||

Авторы

Даты

2001-04-27—Публикация

1999-01-13—Подача