Изобретение относится к нефтеперерабатывающей промышленности, в частности к малотоннажным установкам для переработки углеводородного сырья (нефти, стабилизированного газового конденсата и др.) путем жидкофазного окислительного каталитического крекинга, дегидрирования, олигомеризации, изомеризации, ароматизации в слое гетерогенных катализаторов.

Классическая схема переработки включает в себя сначала первичное разделение нефти на отдельные фракции, выкипающие в различных определенных температурных интервалах без изменения химических структур углеводородов и гетероатомных соединений на установках атмосферной или вакуумной перегонки, включающая ректификационную колонну с магистралью подвода нагретого нефтяного сырья, магистралью отвода жидкой фракции - дистиллята с установленным на ней насосом, теплообменником и холодильником, сепаратором и вакуумсоздающим устройством в виде жидкостно-газового струйного сепаратора. Далее, согласно классической схеме, полученный на установке перегонки нефтяного сырья дистиллят направляется для повышения октанового числа бензина и цетанового числа дизельного топлива с содержанием серы не более 0,003 мас.% на установки дегидрирования гидрокрекинга, риформинга, изомеризации [Б.И.Бондаренко «Установки каталитического крекинга». М., Гостоптехиздат, 1958 г., стр.6]. Эти установки отличаются сложностью конструкции, дороговизной изготовления и монтажа. В процессе эксплуатации возникает проблема обеспечения их устойчивой работой. Причиной этого является не только множество взаимосвязанных балансовых потоков продуктов и тепла, но и масштабный фактор.

Наиболее близкой к предлагаемой является установка по переработке углеводородного сырья путем дегидрирования, крекирования, ароматизации и изомеризации в слое гетерогенного катализатора и последующей периодической регенерации последнего [RU 2226543 C2]. Сырье направляют в ряд последовательно соединенных ступеней реакторов с межступенчатым подогревом. В реакторах в слое гетерогенного цеолитсодержащего (группы пентаксин) катализатора происходит конверсия углеводородов, причем поток сырья направляют последовательно в реакторы со все более высокой температурой. В то же время один реактор (или несколько) находится в режиме регенерации катализатора путем выжига кокса подачей кислородно-азотной смеси. Однако функциональная схема установки и номенклатура входящего в нее оборудования делает принципиально возможным ее использование в качестве малотоннажной установки для переработки углеводородного сырья.

Недостатками такой установки являются:

- сравнительно невысокая эффективность и скорость процессов гидрокрекинга, изомеризации и алкилирования в газофазной фазе;

- большие габариты и металлоемкости, так как каталитические процессы дегидрирования, крекирования, ароматизации и изомеризации протекают при высоких температурах 450-500°С и 530-600°С в газофазной среде и в ярде последовательно соединенных ступеней реакторов с межступенчатым подогревом;

- необходимость использования больших площадей, которые требуются как для самой установки, так и для трубопроводов, так как согласно правил пожарной безопасности расстояние между печью нагрева углеводородного сырья и установкой на каждой ступени не должно быть менее 15 метров;

- загрязнение окружающей среды, так как при работе печи используется открытое пламя форсунок на жидком или жидкообразном топливе;

- обязательная регенерация катализатора подачей кислородно-азотной смеси, во-первых, требует технологического контроля за активностью катализатора и качеством получаемой продукции; во-вторых, возникает сложность в их эксплуатации за счет периодического перевода реакторов с одного режима работы на другой;

- стадийный нагрев углеводородного сырья, когда температура нагрева с последующей стадией выше, чем на предыдущих, что инициирует не только коксообразование на поверхности катализатора, но и термическое разложение углеводородного сырья, что снижает качество получаемых товарных продуктов, а также требует постоянного процесса регенерации с помощью выжигания, тем самым снижая надежность работы установки.

Все вышеуказанные недостатки в схеме установки значительно осложняют ее эксплуатацию, так как для создания устойчивой работы требуется обеспечивать согласование технологических режимов, балансовых продуктов и тепловых потоков между ступенями конденсации паров от реактора к реактору.

Задачей предлагаемого технического решения является создание малогабаритной и менее металлоемкой, экологически чистой установки по жидкофазному каталитическому окислительному крекингу (дегидрирование, ароматизация и изомеризация) углеводородного сырья, исключающей возможность термического его разложения и коксообразования на поверхности катализатора, позволяющая повысить эффективность технологического процесса и получить продукты переработки высокого качества (бензин с выходом 28-31 мас.% с октановым числом не менее 80 (по исследовательскому методу) и содержанием серы не более 0,0015 мас.% и, дизельное топливо с выходом не менее 46-54 мас.%, цетановым числом не менее 55, и содержанием серы не более 0,0025 мас.%.

Поставленная задача решается тем, что в емкости по подготовке сырья слой гетерогенного катализатора в виде гранул размещен на решетке, перекрывающей площадь сечения, через которую компрессором с помощью распределительной системы подается воздух для активации углеводородного сырья, конструкция реакторов по получению бензина и дизельного топлива однотипны, содержат теплоэлектронагреватели углеводородного сырья, установленные в нижней части реактора, и имеют три неподвижных слоя гетерогенных катализаторов, размещенных таким образом, чтобы один из слоев, расположенный в середине реактора, обеспечивал нисходящий поток углеводородного сырья, стекающий в виде пленки по внешней геометрической поверхности катализатора, нижний слой гетерогенных катализаторов находился в жидком слое углеводородного сырья, верхний слой гетерогенных катализаторов обеспечивал восходящий поток парогазовой фазы, которая по соответствующим трубопроводам поступает в конденсаторы, откуда сконденсированный бензин, дизельное топливо и охлажденный мазут поступает в емкости готовой продукции.

Распределительная система подвода воздуха выполнена в виде трубы с отверстиями.

Для размещения среднего слоя гетерогенных катализаторов смонтирован блок в виде двухходового теплообменника, в котором трубное пространство заполнено гранулами катализатора, по которому с трубной доски нисходящим потоком в виде пленки поступает углеводородное сырье в нижний слой катализатора, который находится в толще сырья, а в межтрубное пространство восходящим потоком поступает парогазовая фаза в верхний слой катализатора, обеспечивая процесс ректификации.

Техническим результатом изобретения является упрощение конструкции, снижение металлоемкости, повышение надежности и экономичности установки, предотвращение термического разложения углеводородного сырья и коксообразования на поверхности катализатора, обеспечение перестройки на переработку различных видов углеводородного сырья без монтажных работ благодаря жидкофазному каталитическому окислительному крекингу углеводородного сырья.

Использование теплоэлектронагревателей для нагрева углеродного сырья, которые расположены в нижней зоне реактора, а также неподвижные слои гетерогенных катализаторов по высоте реактора решает вопросы снижения габаритов и металлоемкости установки и уменьшения занимаемой площади и протяжения трубопроводов, снижения загрязнения окружающей среды, нет выбросов продуктов сгорания топлива в атмосферу, нет соприкосновения углеводородного сырья с раскаленным открытым пламенем, а также улучшающего качество бензина, дизельного топлива и мазута, так как ликвидирована опасность термического разложения углеводородного сырья.

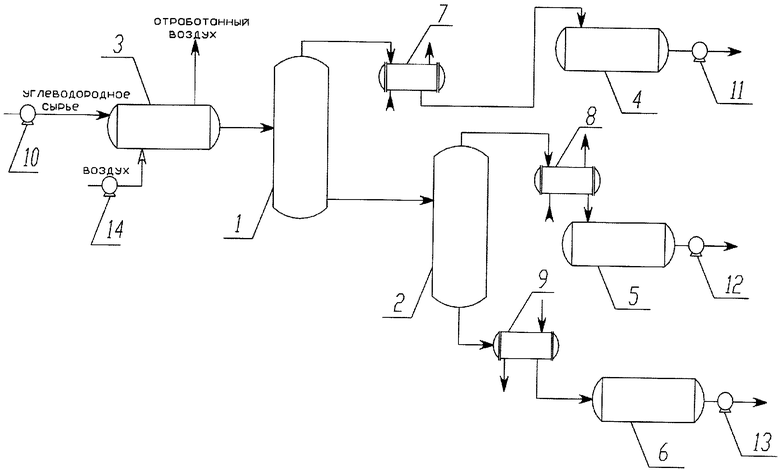

На чертеже представлена схема технологической установки жидкофазного каталитического окислительного крекинга. Установка состоит из двух последовательно соединенных ступеней, содержащая два основных реактора 1 и 2 с теплоэлектронагревателями, емкость по подготовке сырья 3, емкости готового продукта бензина 4, дизельного топлива 5 и мазута 6, насоса 10 для подачи углеводородного сырья на установку, насосов по отгрузке бензина 11, дизельного топлива 12 и мазута 13, а также конденсаторов для бензиновой фракции 7, дизельного топлива 8 и для охлаждения мазута теплообменника 9. Конденсаторы 7 и 8 снабжены устройствами для визуального контроля чистоты получаемого продукта. Компрессор служит 14 для подачи воздуха. Все аппараты соединены трубопроводами с запорной арматурой.

Установка работает следующим образом.

Емкость по подготовке углеводородного сырья с подводом воздуха в слой катализатора, расположенного по периметру решетки в виде неподвижного слоя, устанавливается, как правило, выше всей установки для обеспечения возможности подачи нефтепродуктов самотеком в реактор 1 для получения бензина.

Углеводородное сырье насосом 10 из парка подается в емкость 3 для предварительной подготовки путем подачи воздуха компрессором 14 через распределительную систему, после чего углеводородное сырье самотеком поступает в реактор 1, где при атмосферном давлении температура поддерживается теплоэлектронагревателями в пределах 185-195°С. Расход углеводородного сырья регулируется задвижкой с электроприводом.

Бензиновая фракция через верх 1 по трубопроводу поступает в конденсатор 7, а затем в емкость готовой продукции 4. С низа реактора 1 отбензиненное углеводородное сырье самотеком поступает в реактор 2 для получения дизельного топлива.

Процесс получения дизельного топлива осуществляется при температуре 300-350°С и атмосферном давлении. Температура в заданном режиме реактора 1 и 2 поддерживается включением-отключением теплоэлектронагревателей.

Дизельное топливо с верха 2 по трубопроводам поступает в конденсатор 8, а затем в емкость готовой продукции 5, а с низа реактора 2 мазут по трубопроводу через теплообменник 9 поступает в емкость 6. Готовая продукция из емкостей 4, 5, 6 после отделения реакционной воды, содержащей продукты окисления сернистых соединений в виде сульфата натрия и сульфоновых солей натрия, сбрасываются на очистные сооружения, готовая продукция насосами 11, 12, 13 соответственно направляется в товарно-сырьевой парк.

Уровень сырья в реакторах 1 и 2 контролируется по уровнемерам, а контроль за температурой сырья осуществляется с помощью электронных цифровых приборов, датчики которых устанавливаются в нагревательных камерах реакторов 1 и 2.

Глубина переработки углеводородного сырья в бензин и дизельное топливо на данной установке определяется величиной поверхности контакта жидкой и паровой фаз с поверхностью катализаторов и зависит от его активности и селективности.

Таким образом, предложенная установка проста в эксплуатации, экологически чиста, не слишком металлоемка и занимает немного места, легко монтируется и демонтируется, что дает возможность рекомендовать к использованию мини-НПЗ, а также позволяет получить продукты переработки углеводородного сырья высокого качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2006 |

|

RU2335527C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2655382C2 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2021 |

|

RU2778128C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАЗУТА | 2018 |

|

RU2698833C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2021 |

|

RU2773285C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2053013C1 |

| ГЕТЕРОГЕННЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ НЕОРГАНИЧЕСКИХ И/ИЛИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2019 |

|

RU2699228C1 |

| ГЕТЕРОГЕННЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ НЕОРГАНИЧЕСКИХ И/ИЛИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ НА КЕРАМИЧЕСКОМ НОСИТЕЛЕ | 2003 |

|

RU2295386C2 |

| Способ переработки тяжелого углеводородного сырья (нефти, печного топлива) с целью получения бензиновой фракции | 2017 |

|

RU2681948C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ ОТХОДОВ ПОЛИЭТИЛЕНА И ПОЛИПРОПИЛЕНА | 2015 |

|

RU2621097C2 |

Изобретение относится к нефтеперерабатывающей промышленности, в частности к малотоннажным установкам для переработки углеводородного сырья (нефти, стабилизированного газового конденсата и др.) путем жидкофазного окислительного каталитического крекинга, дегидрирования, олигомеризации, изомеризации, ароматизации в слое гетерогенных катализаторов. Изобретение относится к установке жидкофазного каталитического окислительного крекинга углеводородного сырья, состоящей из сырьевой емкости подготовки исходного сырья, соединенной трубопроводами с запорной арматурой через реактор для получения бензиновой фракции с реактором по получению фракции дизельного топлива и мазута с теплообменниками для сконденсирования парогазовых фракций бензина, дизельного топлива и для охлаждения мазута, емкостями для хранения жидких фракций, насосами для подачи углеводородного сырья по откачке бензина, дизельного топлива и мазута с установки. В емкость по подготовке исходного сырья вмонтирована решетка по всей площади и распределительная система, через которую подается воздух для активации углеводородного сырья, конструкция реакторов по получению бензина и дизельного топлива однотипны, содержат теплоэлектронагреватели углеводородного сырья в нижней зоне реактора и имеют три неподвижных слоя, причем для размещения среднего слоя гетерогенных катализаторов смонтирован блок в виде двухходового теплообменника, в котором трубное пространство заполнено гранулами катализатора, по которому с трубной доски нисходящим потоком поступает углеводородное сырье в нижний слой катализатора, а в межтрубное пространство восходящим потоком поступает парогазовая фаза в верхний слой катализатора. Техническим результатом изобретения является упрощение конструкции, снижение металлоемкости, повышение надежности и экономичности установки, предотвращение термического разложения углеводородного сырья и коксообразования на поверхности катализатора, обеспечение перестройки на переработку различных видов углеводородного сырья без монтажных работ. 1 з.п. ф-лы, 1 ил.

| УСТАНОВКА ДЛЯ ПРОВЕДЕНИЯ ТЕРМОКАТАЛИТИЧЕСКИХ ПРОЦЕССОВ ПЕРЕРАБОТКИ ПОПУТНЫХ НЕФТЯНЫХ ГАЗОВ, ГАЗОВ НЕФТЕПЕРЕРАБОТКИ, ЛЕГКИХ ФРАКЦИЙ БЕНЗИНА И ДРУГИХ ШИРОКИХ ФРАКЦИЙ ЛЕГКИХ УГЛЕВОДОРОДОВ | 2001 |

|

RU2226543C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ НЕФТИ И НЕФТЕПРОДУКТОВ | 1994 |

|

RU2043779C1 |

| Бондаренко Б.И | |||

| Установки каталитического крекинга | |||

| - М.: Гостоптехиздат, 1958, с.6 | |||

| WO 2005073346 А, 11.08.2005 | |||

| Ранец для парашюта | 1940 |

|

SU61703A1 |

Авторы

Даты

2008-04-10—Публикация

2006-08-10—Подача