(5) СПОСОБ ГРАНУЛЯЦИИ МЕТАЛЛИЧЕСКОПО РАСПЛАВА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для грануляции металлических расплавов | 1980 |

|

SU946803A1 |

| Устройство для получения гранул из тугоплавких металлов | 1978 |

|

SU703235A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЛИТИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2062683C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 2002 |

|

RU2237545C2 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛОВ И СПЛАВОВВ П 1" G(^ПЧП 0'-'i'^i'!iC ФииД ^siSii^ | 1972 |

|

SU419309A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 2009 |

|

RU2426803C2 |

| Способ разливки металлов | 1972 |

|

SU450636A1 |

| Устройство для центробежной грануляции расплава | 1977 |

|

SU725804A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ | 1996 |

|

RU2094111C1 |

| Способ разливки металла | 1984 |

|

SU1201047A1 |

1 Изобретение относится к литейному производству, в частности, к способам получения гранулированных металлов непосредственно из расплавов.

Известен способ грануляции метал-, лического расплава, включающий подачу расплава на выпукло-сферическую поверхность рабочего инструмента, подвергаемого вибрации с низкой частотой в вертикальной плоскости ю и последующее охлаждение гранул в газовой и жидкой средах Li 1.

Недостатком способа является налипание частиц гранулируемого расплава на поверхность рабочего инстру- is мента, приводящее к неравномерности гранулометрического состава получаемого продукта.

Наиболее близок к предлагаемому способ грануляции расплава, включаю- 20 щий подачу расплава на вершину охлаждаемого клинообразного рабочего инструмента, подвергаемого вибрации с низкой частотой 20-30 гц и с ам|плитудой в 2-2,3 мм в вертикальной ПЛОСКОСТИ 2 .

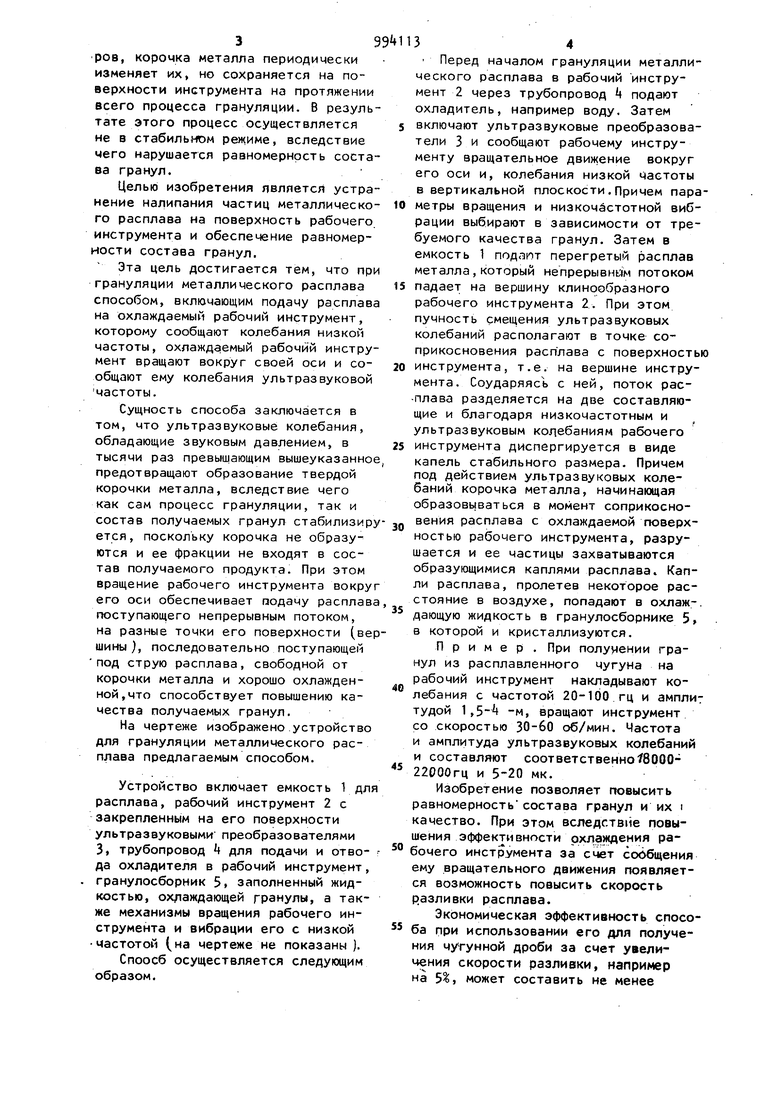

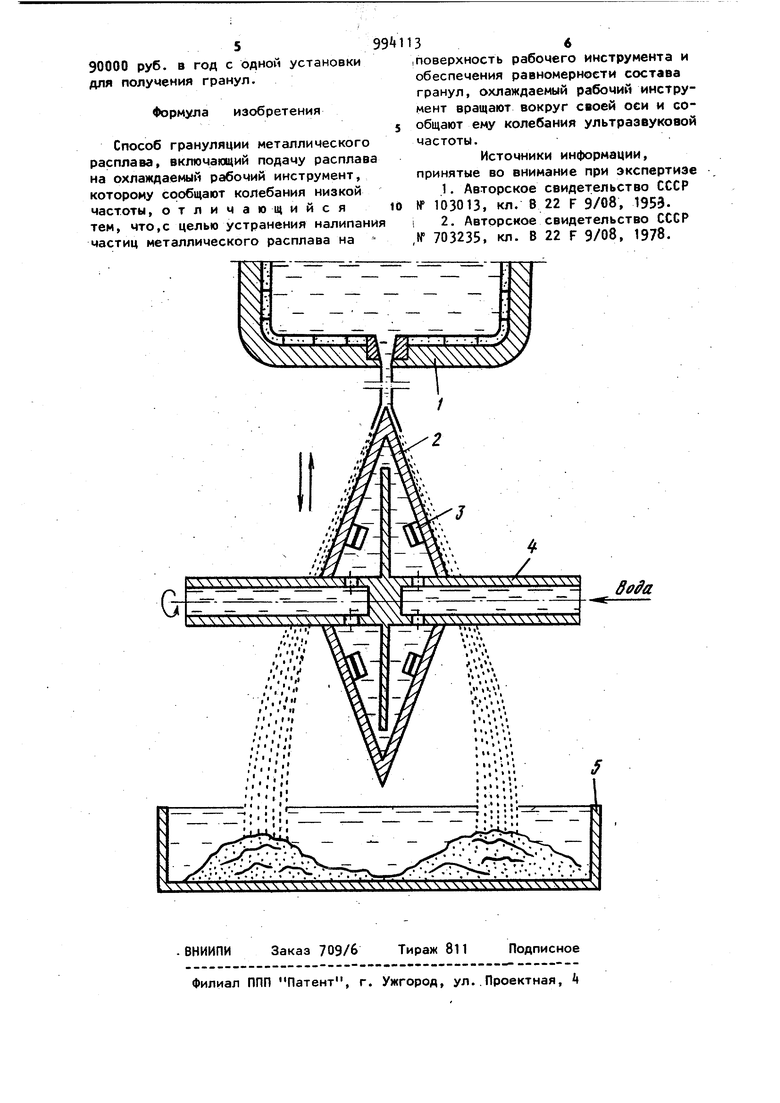

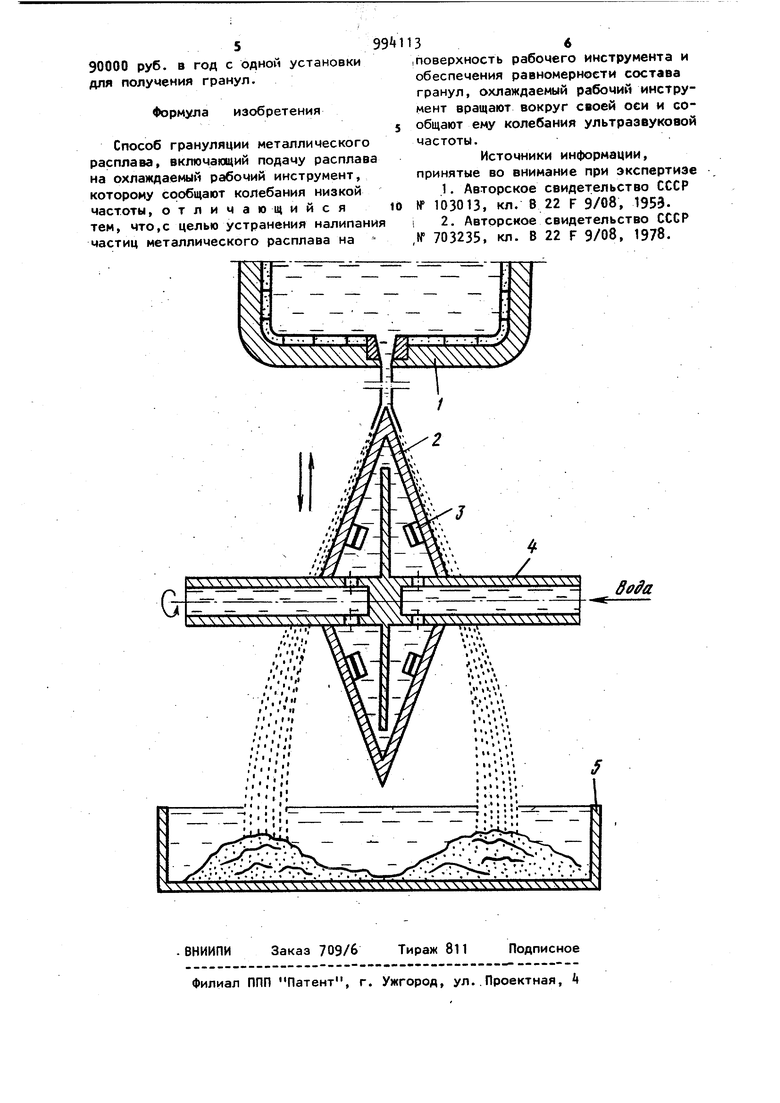

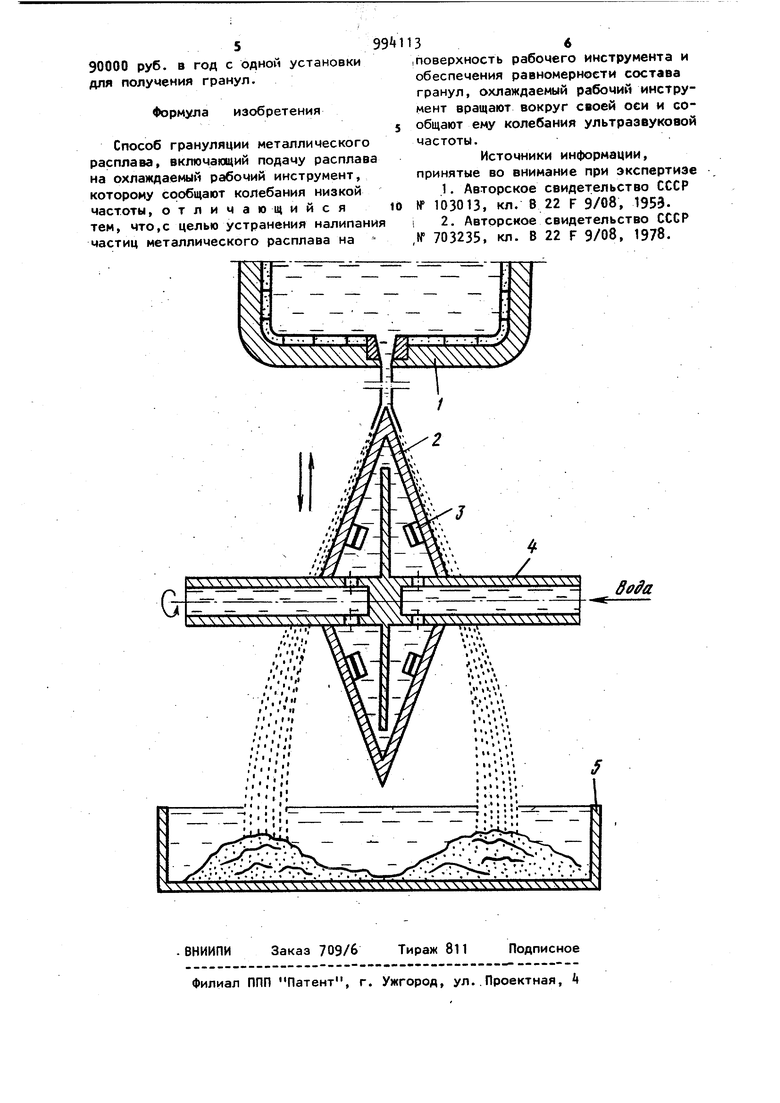

Интенсивное охлаждение рабочего инструмента, позволяет несколько уменьшить налипание частиц расплава на его поверхность, но не устраняет этого явления полностью, что и является основным недостатком известного способа. При соприкоснс вёнии первой порции расплава с рабочим инструментом на поверхности последнего образуется твердая корочка из гранулируемого расплава. Дп1Я разрушения этой корочки в момент ее образования звукового Давления, создаваемого колебаниями рабочего инструмента (менее 0,001 г/см)явно недостаточно, причем вследствие непрерывной подачи расплава в одно и то же место на поверхности рабочего инструмента корочка металла постоянно увеличивается в своих размерах как по толщине, так и по площади. Достигнув своих максимальных разме3ров, корочка металла периодически изменяет их, но сохраняется на поверхности инструмента на протяжении всего процесса грануляции. В резуль тате этого процесс осуществляется не в стабильном режиме, вследствие чего нарушается равномерность соста ва гранул. Целью изобретения является устра нение налипания частиц металлическо го расплава на поверхность рабочего инструмента и обеспечение равномерности состава гранул. Эта цель достигается тем, что пр грануляции металлического расплава Способом, включающим подачу расплав на охлаждаемый pa6o4Hvi инструмент, которому сообщают колебания низкоу частоты, охлаждаемый рабочйй инстру мент вращают вокруг своей оси и сообщают ему колебания ультразвуковой частоты. Сущность способа заключается в том, что ультразвуковые колебания, обладающие звуковым давлением, в тысячи раз превышающим вышеуказанно предотвращают образование твердой корочки металла, вследствие чего как сам процесс грануляции, так и состав получаемых гранул стабилизир ется, поскольку корочка не образу ются и ее фракции не входят в состав получаемого продукта. При этом вращение рабочего инструмента вокру его оси обеспечивает подачу расплав поступающего непрерывным потоком, на разные точки его поверхности (ве шины ), последовательно поступающей под струю расплава, свободной от корочки металла и хорошо охлажденной,что способствует повышению качества получаемых гранул. На чертеже изображено устройство для грануляции металлического расплава предлагаемым способом. Устройство включает емкость 1 дл расплава, рабочий инструмент 2 с закрепленным на его поверхности ультразвуковыми преобразователями 3, трубопровод для подачи и отвода охладителя в рабочий инструмент . гранулосборник 5 заполненный жидкостью, охлаждающей гранулы, а также механизмы вращения рабочего инструмента и вибрации его с низкой частотой (на чертеже не показаны ). Споосб осуществляется следующим образом. 4 Перед началом грануляции металлического расплава в рабочий инструмент 2 через трубопровод 4 подают охладитель, например воду. Затем включают ультразвуковые преобразователи 3 и сообщают рабочему инструменту вращательное движение вокруг его оси и, колебания низкой частоты в вертикальной плоскости.Причем параметры вращения и низкочастотной вибрации выбирают в зависимости от требуемого качества гранул. Затем в емкость 1 подают перегретый расплав металла,который непрерывном потоком падает на вершину клинообразного рабочего инструмента 2. При этом пучность смещения ультразвуковых колебаний располагают в точке соприкосновения расплава с поверхностью инструмента, т.е. на вершине инструмента. Соударяясь с ней, поток рас-плава разделяется на две составляющие и благодаря низкочастотным и ультразвуковым колебаниям рабочего инструмента диспергируется в виде капель стабильного размера. Причем под действием ультразвуковых колебаний корочка металла, начинающая образовываться в момент соприкосновения расплава с охлаждаемой поверхностью рабочего инструмента, разрушается и ее частицы захватываются образующимися каплями расплава. Капли расплава, пролетев некоторое расстояние в воздухе, попадают в охлаж-. дающую жидкость в гранулосборнике 5, в которой и кристаллизуются. Пример. При полуиении гранул из расплавленного чугуна на рабочий инструмент накладывают колебания с частотой 20-100 ГЦ и амплиг тудой 1,5 -м, вращают инструмент со скоростью 30-60 об/мин. Частота и амплитуда ультразвуковых колебаний и составляют соответственно 800022000гц и 5-20 мк. Изобретение позволяет повысить равномерностьсостава гранул и их i качество. При этом вследствие повышения эффективности рхла ндения рабочего инструмента за счет сообщения ему вращательного движения появляется возможность повысить скорость разливки расплава. Экономическая эффективность способа при использовании его для получения чугунной дроби за смет увеличения скорости разливки, например на 5, может составить не менее 90000 руб. в год с одной установки для получения гранул. Формула изобретения Способ грануляции металлического расплава, включающий подачу расплав на охлаждаемый рабочий инструмент, которому сообщают колебания низкой частоты, отличающийся тем, что,с целью устранения налипан частиц металлического расплава на 36 .поверхность рабочего инструмента и обеспечения равномерности состава гранул, охлаждаемый рабочий инструмент вращают вокруг своей оси и сообщают ему колебания ультразвуковой частоты. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 103013, кл. 8 22 F 9/08, 195Э. i 2, Авторсиое свидетельство СССР ,№ 703235, кл. В 22 F 9/08, 1978.

Авторы

Даты

1983-02-07—Публикация

1980-07-18—Подача