Изобретение относится к металлургии черных и цветных металлов, а именно к производству чугуна, стали, ферросплавов, меди, никеля.

Известен способ производства чугуна, включающий загрузку в плавильный агрегат руды, концентратов, восстановителя, флюсов, шлакообразующих материалов, нагрев шихты, плавление и восстановление металла, разделение чугуна и шлака [1]. Недостаток этого способа выплавки чугуна заключаются в потерях металла со шлаком, так как корольки чугуна не успевают оседать и остаются в шлаке.

Наиболее близким является способ обработки расплавленного металла и шлака в ковше или печи реагентами, инертными газами, рафинировочными шлаками [2, страница 20-31, 28-36]. В этом способе получают металл и шлак, которые затем разделяют. Этот способ дает неполное разделение металла и шлака. Корольки металла остаются в шлаке, а шлак остается в металле. В этом способе не достигается полное разделение металла и шлака.

Задача предлагаемого изобретения состоит в увеличении выхода годного металла при его выплавке и разделении.

Технический результат, получаемый при осуществлении изобретения, заключается в более полном извлечении металла из расплава и шлака.

Для достижения обеспечиваемого изобретением результата способ обработки металлургического шлака, включающий обработку расплава и разделение металла и шлака, отличается тем, что расплав металла и шлака обрабатывают ультразвуком с частотой колебаний 18-22 кГц, после разделения шлак подвергают грануляции, металл из смеси граншлака извлекают магнитным полем и отправляют на переплавку, а конечный шлак направляют в строительное производство.

При обработке расплавов наблюдается активное перемешивание металла и шлака и металл в небольших количествах вовлекается в шлак, а шлак вовлекается в металл. В результате снижается качество металла за счет включений шлака и пузырьков газа. Одновременно корольки металла вовлекаются в шлак, что снижает выход годного металла. Корольки металла вместе со шлаком не перерабатываются и складируются в отвалах. Недостаток этих способов заключается в потерях корольков металла со шлаком. Наиболее близким к предлагаемому является способ грануляции доменного шлака (сухой, полусухой, мокрый способы). При мокром способе жидкий шлак выливается по наклонной плите в воду. При этом получают гранулы шлака, которые используют в строительной индустрии в качестве заменителя речного гравия [2. Страницы 315-316]. Недостаток этого способа переработки заключается в том, что из шлака не извлекаются корольки металла. Гранулы металла остаются в гранулированном шлаке.

Для достижения обеспечиваемого изобретением результата шлак от выплавки металла подвергают воздействию ультразвука с частотой колебания 18-22 кГц, подвергают шлак грануляции с последующим выделением металла магнитным обогащением.

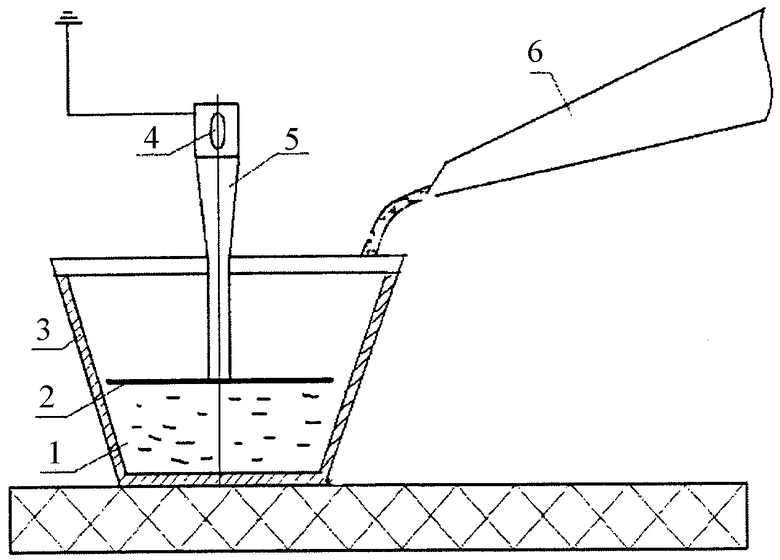

Сущность заявляемого изобретения заключается в том, что при выплавке металлов в шлаке содержатся корольки металла. В результате высокой вязкости шлака корольки жидкого металла не осаждаются и вместе со шлаком направляются в отвал. На некоторых производствах потери корольков металла достигают 15-20%. При разливке шлак сливается в шлаковню или в ковш для шлака и далее отправляется в отвал. При доменной выплавке чугуна образуется два компонента расплава: расплавленный чугун и шлак. Чугун выпускают из доменной печи через летку и сливают в чугуновозный ковш. Через вторую летку сливают шлак и по ручью подают в шлаковый ковш и направляют в отвал. Металл при транспортировке частично осаждается на дно ковша, кристаллизуется и отправляется в отвал. На отвале вагон опрокидывается, шлак сливается и вместе с коржами и остается в отвале. Для исследований применяют установку для обработки расплава ультразвуком (чертеж), которая содержит расплав шлака-1, металлическую пластину-2, шлаковню-3, ультразвуковой генератор-4, волновод-5.

Принцип работы установки. В шлаковню заливают расплав металла и шлака, опускают в шлак на глубину 2-3 мм металлическую пластину, соединенную с волноводом, подключенным к ультразвуковому генератору УЗГ-10. Включают генератор, обрабатывают ультразвуком расплав, по окончании выдержки выключают генератор, охлаждают расплав, определяют содержание металла в шлаке.

Пример. Опыт №1 в лабораторных условиях. В лабораторной электродуговой печи выплавили сталь (марка ст.3), в качестве сырья использовали лом черных металлов и рафинированный шлак. Для обезуглероживания в расплав вводили железную руду. По окончанию плавки сталь и шлак разлили в ковш, охладили, отделили металл. Шлак раздробили до крупности частиц 5-0 мм. Магнитом извлекли из шлака металлическое железо. Содержание железа в шлаке составило 21,4% (по массе).

Опыт №2. Аналогично опыту №1 составили шихту из металлолома. Выплавили сталь (марка ст.3). По окончании плавки опустили на поверхность шлака магнитострикционный преобразователь типа ПМ-7 с наконечником, на который была прикреплена металлическая пластина. Пластину опустили в шлак на 2-3 мм, к наконечнику прикрепили ультразвуковой генератор УЗГ-10. Волновод-концентратор направили вертикально вниз. В эксперименте применяли частоту ультразвуковых колебаний в пределах 18-22. Выдержка ультразвукового воздействия на шлак составила 1,5 минут. По окончании озвучивания охладили расплав, отделили металл от шлака. Из шлака отмагнители корольки металла. Содержание металла в шлаке составило 5,2%.

Опыт №3. Аналогично опыту №1 проплавили шихту, слили шлак в шлаковню, обработали его в течение 1,5 минут ультразвуком с частотой колебаний 18-22 кГц, охладили шлак, магнитом выделили корольки металла. Содержание железа в шлаке составило 4,9% (по массе).

Выполненные исследования показали возможность выделения корольков железа из шлака путем обработки жидкого шлака ультразвуком.

Опыт №4. Аналогично опыту №1 проплавили шихту, слили шлак в шлаковню, обработали шлак в шлаковые в течение двух минут ультразвуком с частотой колебаний 18-22 кГц. При этом наблюдали ликвацию металла, т.к. плотность металла в 3 раза выше, чем у шлака. Шлак слили в ковш и подвергли грануляции. Содержание железа в гранулированном шлаке составило 4,3% против 21,4% в исходном. Химическим анализом, рентгенофазовыми исследованиями установлено, что в шлаке после ультразвуковой обработки отсутствуют корольки металла, остаточное железо в гранулированном шлаке представлено ферритом кальция СаО·Fе2О3. Таким образом предлагаемое изобретение позволяет полностью выделить из шлака корольки металлического железа.

Опыт №5. Отобрали пробу доменного шлака из отвала Кузнецкого металлургического комбината. Промыли пробу водой, просушили, расплавили в электропечи, перелили в шлаковню, обработали расплав ультразвуком, охладили, отделили чугун и шлак. Содержание металла в исходном шлаке составило 27,3%, в шлаке, после обработки ультразвуком, содержание металла составило 7,1%. Следовательно, обработка расплава ультразвуком способствует разделению металла и шлака и соответственно позволяет увеличить выход металла при выплавке чугуна, стали, ферросплавов.

Конечный шлак использовали для изготовления бетона следующего состава, мас.%: шлакопортландцемент 20, шлак 58, песок 21,7, комплексная добавка (Реламикс. Тип 2) 0,3. Шлакопортландцемент марка М400, песок-отходы обогащения железных руд Абагурской, комплексная добавка - белый порошок ТУ 5870-002-141553664-04, изготовитель ООО Полимерпласт-УралСиб, г.Первоуральск. Из полученной строительной смеси изготавливали образцы - балочки размером 4*4*16 см с уплотнением на стандартной лабораторной виброплощадке в течение 3 минут. Твердение образцов осуществляли в нормальных условиях при комнатной температуре в изолированной от внешней среды емкости. В опыте для затворения применяли воду из водопровода, после затворения бетона, укладки в форму и уплотнения подвергали образцы твердению. В результате получили бетон марки м400.

Источники информации

1. Вегман Е.Ф. Металлургия чугуна. М. ИКЦ «Академкнига», 2004. с.774.

2. Поволоцкий Д.Я., Кудрин В.А., Вишкарев А.Ф. Внепечная обработка стали. М. «Мисис», 1985, с 255.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНОГО ДОМЕННОГО И МАРТЕНОВСКОГО ШЛАКА | 2010 |

|

RU2448172C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2010 |

|

RU2432405C1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА | 2009 |

|

RU2409681C1 |

| СПОСОБ ОЧИСТКИ МАРГАНЦЕВОГО СЫРЬЯ ОТ ФОСФОРА | 2011 |

|

RU2465351C1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ КРОВЕЛЬНЫХ ПАНЕЛЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2394785C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ КОНЦЕНТРАТОВ ДЛЯ ОЧИСТКИ ОТ ФОСФОРА | 2009 |

|

RU2395601C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТОРЕ | 2008 |

|

RU2385949C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2464329C2 |

| ВЯЖУЩЕЕ БЕСКЛИНКЕРНОЕ | 2010 |

|

RU2430043C1 |

| ШИХТА И СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ НЕЕ | 2008 |

|

RU2383637C1 |

Изобретение относится к металлургии, а именно к производству чугуна, стали и ферросплавов. Способ включает обработку расплава и разделение металла и шлака. Расплав обрабатывают ультразвуком с частотой колебаний 18-22 кГц. После разделения шлак подвергают грануляции. Металл из смеси граншлака извлекают магнитным полем и отправляют на переплавку, а конечный шлак направляют в строительное производство. Изобретение направлено на увеличение выхода годного металла при его выплавке и разделении. 1 ил.

Способ извлечения металла из шлака, включающий обработку расплава и разделение металла и шлака, отличающийся тем, что расплав обрабатывают ультразвуком с частотой колебаний 18-22 кГц, после разделения шлак подвергают грануляции, металл из смеси граншлака извлекают магнитным полем и отправляют на переплавку, а конечный шлак направляют в строительное производство.

| Установка для грануляции металлур-гичЕСКиХ шлАКОВыХ РАСплАВОВ | 1979 |

|

SU842068A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1994 |

|

RU2056948C1 |

| Способ рафинирования жидкого металла | 1980 |

|

SU931757A1 |

| ГОНЧАРОВ Б.Ф | |||

| и др | |||

| Производство чугуна | |||

| - М.: Металлургия, 1965, с.267-277 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛА ИЗ ШЛАКА | 1991 |

|

RU2027792C1 |

Авторы

Даты

2011-08-20—Публикация

2009-06-10—Подача