1

Изобретение относится к разливке металлов и сплавов, в частности к непрерывной разливке.

Известен способ разливки стали в изложницы сверху, в котором 5 струю металла непрерывно подают из разливочного ковша на промежуточную охлаждаемую плиту, расположенную перпендикулярно или несколько наклонно к изложнице. Применение ю этого способа разливки обеспечивает получение слитков с мелкозернистой структурой и равномерно распределенными неметаллическими включениями.15

Однако в известном способе металл поддается наклонной струей, что не обеспечивает равномерного распределения его в изложнице или кристаллизаторе и приводит к нерав- QQ нимерному нарастанию корки по периышру слитка. Зто отрицательно сканываетсн на качестве отливки. Иояможно также налипание или приварка корочки па охлаждаемой пли- ,,. Tf в меьте падения струи.

Цель изобретения - повысить качество металла и устранить налипание корочки на теплообменнике.

Это достигается тем, что металл разделяют теплообменником на несколько струй и после охлаждении струи подают в металлоприемник

под углом 60-85 к мениску слитка, симметрично его оси, а на теплообменник накладывают вибрационные колебания в вертикальной плоскости.

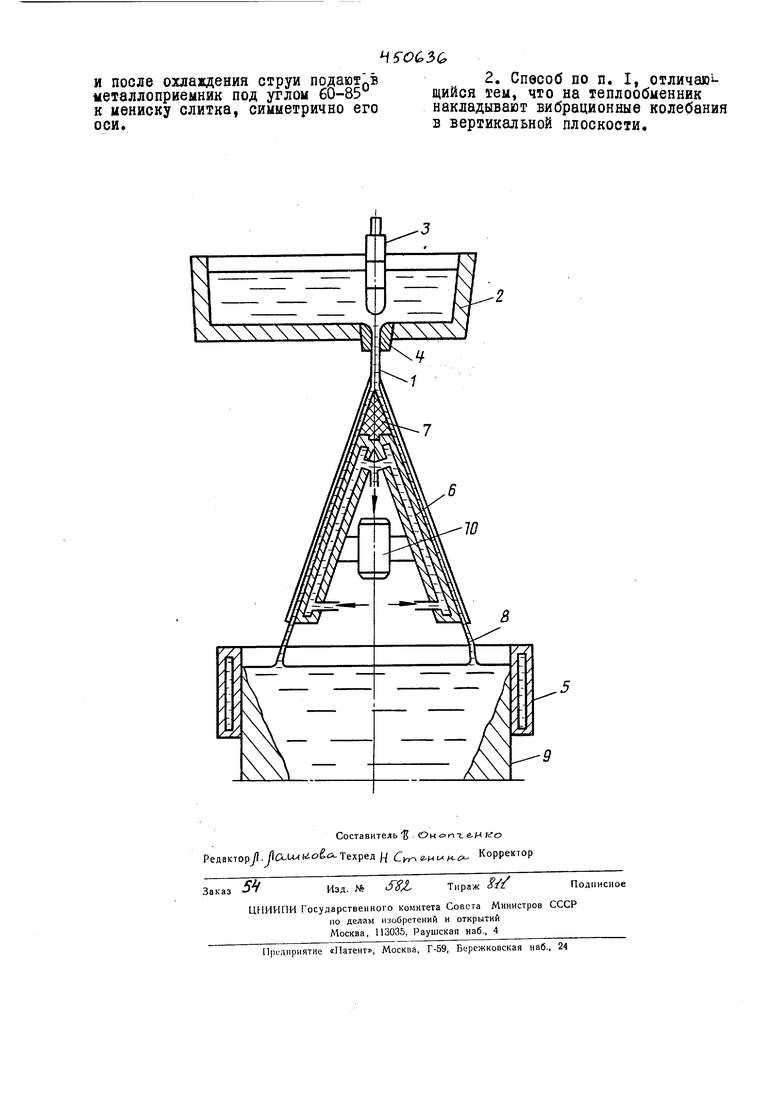

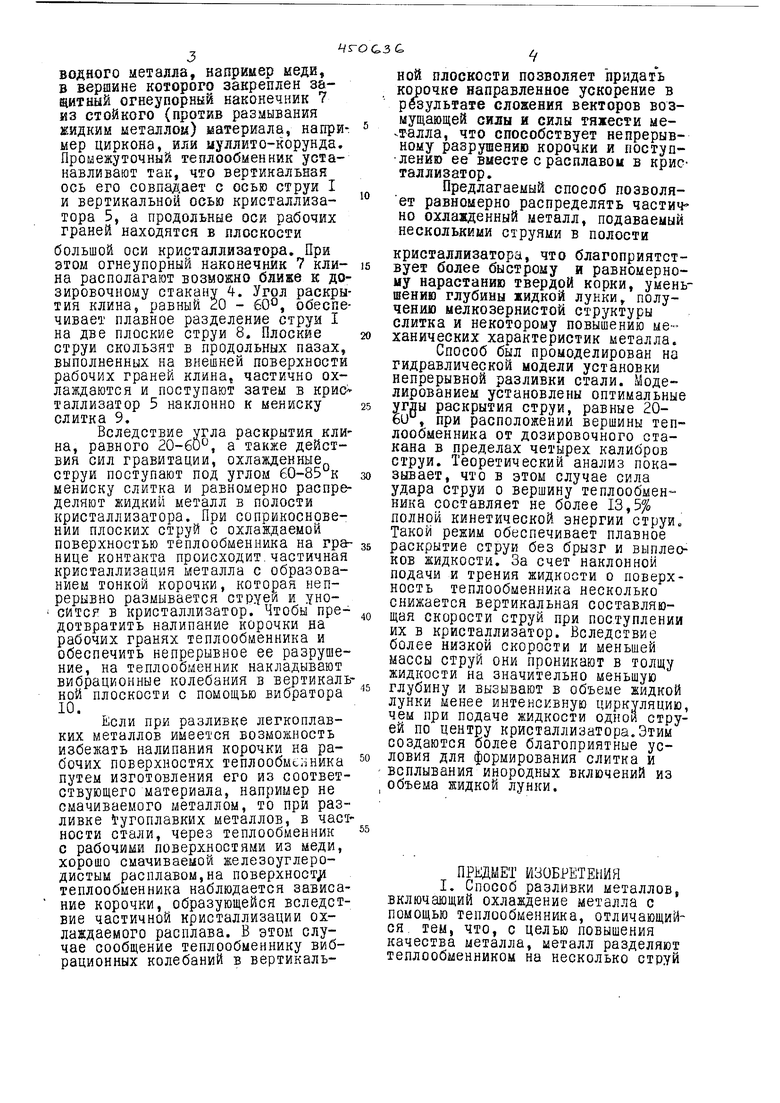

На чертеже представлена cxe«i предлагаемого устройства для осуществления способа непрерывной разливки прямоугольных слитков.

Разливку начинают как обычни одной струей I, поступающей из разливочной емкости 2, снабженной стопором 3 и дозировочным стаканом 4, по оси кристаллизатора 3. После формирования донной части слитка под струю I вводят промежуточный водоохлаждаемый ToiiJiouoменник 6 в Б11де клина из теплогциИ ВОДНОГО металла, например медв, в вершине которого закреплен защитный огнеупорный наконечник 7 из стойкого (против размывания жидким металлом) материала, например циркона, или муллито-корунда. Промежуточный теплообменник устанавливают так, чго вертикальная ось его совпадает с осью струи I и вертикальной осью кристаллизатора 5, а продольные оси рабочих граней находятся в плоскости большой оси кристаллизатора. При этом огнеупорный наконечник 7 клина располагают возможно ближе к дозировочному стакану 4. Угол раскры тия клина, равный 20 - 60°, обеспе чивает плавное разделение струи I на две плоские струи 8, Плоские струи скользят в продольных пазах, выполненных на внешней поверхности рабочих граней клина частично охлаждаются и поступают затем в крис таллизатор 5 наклонно к мениску слитка 9, Вследствие угла раскрытия кли на, равного 20-60, а также действия сил гравитации, охлажденные струи поступают под углом 60-85 к мениску слитка и равномерно распре деляют жидкий металл в полости кристаллизатора. При соприкосновении плоских струй с охлаждаемой поверхностью теплообменника на граь нице контакта происходит.частичная кристаллизация металла с образованием тонкой корочки, которая непрерывно размывается струей и уносится в кристаллизатор. Чтобы предотвратить налипание корочки на рабочих гранях теплообменника и обеспечить непрерывное ее разрушение, на теплообменник накладывают вибрац11онные колебания в вертикаль ной плоскости с помощью вибратора Если при разливке легкоплавких металлов имеется возможность и збежать налипания корочки на рабочих поверхностях теплообменника путем изготовления его из соответствующего материала, например не смачиваемого металлом, то при разливке (тугоплавких металлов, в част ности стали, через теплообменник с рабочими поверхностями из меди, хорошо смачиваемой железоуглеродистым расплавом,на пoвepxнocт i теплообменника наблюдается зависание корочки, образующейся вследствие частичной кристаллизации охлаждаемого расплава. Б этом случае сообщение теплообменнику вибрационных колебаний в вертикальной плоскости позволяет придать корочке направленное ускорение в результате сложения векторов возмущающей силы и силы тяжести ме- талла, что способствует непрерывному разрушению корочки и поступлению ее вместе с расплавом в кристаллизатор. Предлагаемый способ позволяет равномерно распределять частич но охлажденный металл, подаваемый несколькими струями в полости кристаллизатора, что благоприятствует более быстрому и равномерному нарастанию твердой корки, уменьшению глубины жидкой лунки, получению мелкозернистой структуры слитка и некоторому повышению механических характеристик металла. Способ был промоделирован на гидравлической модели установки непрерывной разливки стали. Моделированием установлены оптимальные углы раскрытия струи, равные 20Би, при расположении вершины теплообменника от дозировочного стакана в пределах четырех калибров струи. Теоретический анализ показывает, что в этом случае сила удара струи о вершину теплообменника составляет не более 13,5 полной кинетической энергии струи„ Такой режим обеспечивает плавное раскрытие струи без брызг и выплесков жидкости. За счет наклонной подачи и трения жидкости о поверхность теплообменника несколько снижается вертикальная составляющая скорости струй при поступлении их в кристаллизатор. Вследствие более низкой скорости и меньшей массы струй они проникают в толщу жидкости на значительно меньшую глубину и вызывают в объеме жидкой лунки менее интенсивную циркуляцию, чем при подаче жидкости одной струей по центру кристаллизатора.Этим создаются более благоприятные условия для формирования слитка и всплывания инородных включений из объема жидкой лунки. ПРИМЕТ ИЗОБРЕТЕНИЯ I. Способ разливки металлов, включающий охлаждение металла с помощью теплообменника, отличающийся, тем, что, с целью повышения качества металла, металл разделяют еплообменником на несколько струй

и после охлаждения струи подают в металлоприемник под углом 60-85 к мениску слитка, симметрично его оси.

2. Спесоб по п. I, стличаю щиися тем, что на теплообменник накладывают вибрационные колебания в вертикальной плоскости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЗАГОТОВОК | 1994 |

|

RU2077409C1 |

| Способ разливки металла | 1984 |

|

SU1201047A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2112623C1 |

| СПОСОБ ДЛЯ НЕПРЕРЫВНОЙ И ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457064C1 |

| Способ непрерывной разливки металлов | 1976 |

|

SU595057A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149730C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1995 |

|

RU2103105C1 |

| Устройство для охлаждения расплавлен-НОгО МЕТАллА пРи НЕпРЕРыВНОй РАзлиВКЕ | 1978 |

|

SU850282A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СТАЛЬНЫХ СЛИТКОВ | 2008 |

|

RU2381086C1 |

| СПОСОБ ПЕРЕМЕШИВАНИЯ ЖИДКОГО МЕТАЛЛА В КРИСТАЛЛИЗАТОРЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1992 |

|

RU2043839C1 |

Авторы

Даты

1974-11-25—Публикация

1972-11-27—Подача