f

Изобретение относится к металлургии, конкретнее к непрерывной разливке металла.

Целью изобретения является повышение качества слитка путем приближения кристаллизации металла к объемной. ,

CjrayiocTb изобретения заключается В.ТОМ, что дифференцированная обработка расплава на трех разновеликих участках с учетом физического состояния расплава и количеств жидкой, жидкртвердой и твердо яащкой фаз по высоте стакана-излучателя при циклическом разрежении газовой среды, окружающей металл в приемной емкости и над ней, обеспечивают приближение кристаллизации разливаемого металла к объемной.

Пример конкретного осуществления предлагаемого способа разливки металла.

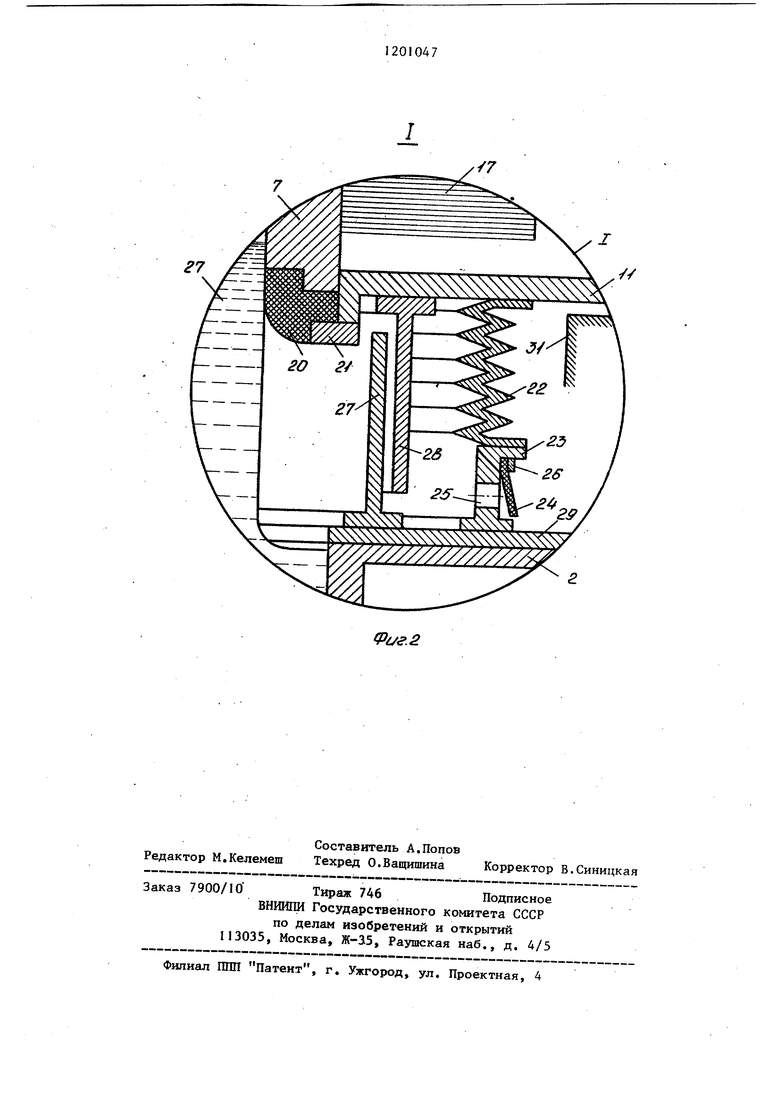

На фиг. 1 изображено устройство для осуществления предлагаемого способа, продольный разрез; на фиг. 2 средство, обеспечивающее разрежение газовой среды вокруг струи и над зеркалом металла /узел I на фиг. 1).

Устройство для разливки металла, устанавливаемое между раздаточной и приемной емкостями, в случае непрерывной разливки металла - между раздаточным ковшом I и кристаллизатором 2, представляет собой ультразвуковой теплообменник, оснащенный средством, обеспечивающим разрежение газовой среды.

Ультразвуковой теплообменник ,(фиг. 1) состоит из полого стаканаизлучателя с кольцевыми выточками 3 И 4, разделенного на три разновеликие между собой секции: верхнюю 5, среднюю 6 и нижнюю 7, имеющие одинаковое поперечное сечение, высота которых составляет соответственно 60-45, 30-40 и 10-15% от высоты полости стакана-излучателя, герметичного корпуса, образованного крывжам 8-11 и полыми цилиндрами 12, 13 и 14, каждый из которых соединен с одной из трех автономных систем подачи охладителя /не показаны),трех электромеханических преобразователей 15, 16 и 17 кольцевого типа, имеющих разные толщины и, следовательно, разные интенсивности излучения, приемной воронки 18, посред010472

ством кожуха 19 закрепленной на верхней крышке 8, и огнеупорной вставки 20, закрепленной на нижней крьшке 11 с помощью кольца 21. 5 Средство (фиг. 2j, обеспечивающее разрежение газовой среды в пределах 133-1330 Па (l-lO мм рт.ст.) состоит из сильфона 22, опорного цилиндра 23, снабженного по меньшей

мере одним клапаном, представляющим собой резиновую шторку 24, закрепленнзто на внешней поверхности опорного цилиндра над отверстием 25 с помощью радиусной планки 26, двух полых коаксиально установленных в полости сильфона цилиндров 27 к 28 и кольцевой плиты 29. Сильфон жестко соединен с крьлпкой I1 и опорным цилиндром 23, который

в свою очередь жестко соединен с

плитой 29. Цилиндры 27 и 28 жестко соединены соответственно с крьшпсой 1I и плитой 29.

Предлагаемый способ разливки металла осуществляется следующим образом.

Перед разливкой металла производят сборку ультразвукового теплообменника и средства, обеспечивающеего разрежение газовой среды, после чего плиту 29 вводят в посадочное отверстие кристаллизатора 2 механизмом качания 30, отведенного в крайнее нижнее положение, а крышку

1 устанавливают на опоре 31. Затем жестко соединяют между собой плиту 29 и кристаллизатор 2. После этого в кристаллизатор 2 и полые цилиндры 12, 13 и 14 от автономных

систем подают охладитель, например техническую воду. При этом расход воды в полых цилиндрах 12, 13 и 14 устанавливают таким образом, чтобы он находился в пределах, соответственно равных 12-15, 8-10 и 4,56,8м /ч, например в 12,9 и 6 м /ч, После запитки голых корпусов водой на обмотки возбуждения /не показаны) преобразователей 15, 16 и 17

подают переменное напряжение резонансной частоты. Под воздействием, магнитного поля, создаваемого обмотками возбуждения, преобразователи возбуждаются и начинают совершать радиальные колебания, которые передаются стакану-излучателю, т.е. его секциям 5, 6 и 7, При этом интенсивность излучения в секциях

стакана-излучателя вследствие раз личной толщины преобразователей и стенок самих секций различна,так в верхней сек1Ц1и 5 она составляет, например, 0,8 Вт/см, в средней секции 6-2 Вт/см , а в нижней секции 7--4,5 Вт/см , т.е. находится в пределах, соответственно для каждой из секций равных 0,5-1,0, 1,5-2,5 и 3,5-5,0 Вт/см

После этого в кристаллизаторе устанавливают затравку (не показана) , а над ультразвуковым теплообменником - разливочный ковш 1 и, открывая его стопорный затвор 32, начинают разливку металла 33.

Из раздаточного ковша 1 жидкий металл 33, например шарикоподшипниковая сталь (ШХ-15), с расходом в 50 т/ч и при попадает в приемную воронку 18, в проточный канал стакана-излучателя и далее в кристаллизатор 2, имеющий сечение, например, равное мм, в котором жидкий металл схватьшается с затравкой. После установления в приемной воронке I8 необходимого уровня жидкого металла включают механизмы 30 и 34 качания кристаллизатора и извлечения слитка (не показан из кристаллизатора. При этом цикличность качания кристаллизатора устанавливают в пределах 0,6-1 Гц, например, равную 0,8 Гц, а скорость извлечения слитка - равную 0,5 .

В пределах последующей разливки металла 33 при его поступлении в полость стакана-излучателя, а именно в полость секции 5, он охлаждается вследствие чего на стенке этой полости образуется корочка твердого металла,толщина которой в данной сек1щи не превьшает 1,0-1,2 мм, Под воздействием же ультразвуковых колебаний, совершаемых стенками секции 5, корочка металла разрушается, а жидкий металл интенсивно перемешивается. При этом фракции металла разрушенной корочки, попада в общий поток, расплавляются вследствие высокого перегрева металла, т.е. в этой секции весь металл находится в жидком состоянии. В данной секции средний отвод тепла составгляет 500000 ккал/ч.

При поступлении металла в секцию 6 на ее стенке также образуется корочка металла, толщина которой

201047

, не превьшает 1,6-1,8 мм. Под воздействием ультразвуковых колебаний, совершаемых стенками секции, корочка металла разрушается и ее фракJ ции, количество которых на выходе из секции составляет 0,5t-3,0% от объема секции, равномерно распределяются в объеме жидкого металла. В секции 6 средний отвод тепла составля,0 ет 170000.ккал/ч.

При поступлении металла в секцию 7 процесс образования корочки, ее разрушения и перемешивания твердых фракций металла с жидкой повтоJ5 ряется. Но при этом толщина корочки может достигать 2,0-2,6 мм, а количество ее фракций в совокупности с твердыми фракциями, образовавшимися р жидком металле, может составлять

2Q 3,0-10%. Из секции 7 металл выходит в твердожидком состоянии и имеет температуру 1440 С, т.е. на 75 С ниже его температуры на входе в ультразвуковой теплообменник. Сред25 НИИ отвод тепла в секции 7 составляет 90000 ккал/ч.

После выхода струи металла из секции 7 она на всем своем участке между ультразвуковым теплообменни,- ком и кристаллизатором, равно как и зеркало металла в кристаллизаторе, с цикличностью 0,8 Гц подвергается воздействию разрежения газовой среды, их окружающей, до 665 Па. Разрежение газовой среды, создаваемое в интервале 133-1330 Па с цикличностью в пределах 0,6-1 Гц, обеспечивается существующим средством (фиг. 2) , расположенньм между уль тразвуковым теплообменником и крис40таллизатором, приводом которого является механизм качания кристаллизатора. Регулирование частоты качания кристаллизатора (30-80 качаний в минуту) и величины его рабоче45го хода (более 20 мм обеспечивают указанные интервал разрезкения и предел цикличности.

В начале рабочего хода кристаллизатора 2 из верхнего (фиг. I и 2) положения в нижнее объем полости, ограниченной крышкой II, огнеупорной вставкой 20, кольцом 21, сильфоном 22, опорным цилиндром 23, плитой 29 и зеркалом металла в кристаллизаторе, начинает увеличиваться и резиновая шторка 24 перекрьгоает отверстие 25 в опорном цилиндре. Вследствие этого указанная полость S герметизируется, a при дальнейшем движении кристаллизатора газовая среда в ней разрежается, благоприятно воздействуя на выход струи металла из секции 7 и на извлечение из разливаемого металла газообразных продуктов. При обратном ходе кристаллизатора, т.е. при его движении из нижнего положения в верхнее, объем полости уменьшается и давление в ней приближается к атмосферному, т.е. к давлению атмосферы, окружающей ультразвуковой теплообменник и крис таллизатор. Когда же кристаллизатор занимает свое крайнее верхнее положение, давление в полости за счет отсоса газов из расплава несколько превьшает атмосферное, в результате чего резиновая шторка 24 открывает отверстие 25 в опорном цилиндре 23. В это время практически все газы, скопившиеся в полости, через пространство между цилиндрами 27 и 28, предохраняющими сильфон 22 от брызг металла, и через отверстие 25 выталкиваются из нее. При дальнейших качаниях кристаллизатора данный процесс неоднократно повторяется, причем изменение давления в пре делах 133-1330 Па не приводит к изменению положения мениска, так как скорость истечения струи распла ва из ультразвукового теплообменника за счет этого не превьш ает величины изменения ее скорости, возникающего за счет динамического удара струи расплава из раздаточной емкости в расплав, находящийся в поло сти стакана-излучателя. После окончания разливки металла, т.е. после его полного ис течения из раздаточного ковша 1, и прохождения секций 5, 6 и 7 прекращают подачу переменного напряжения на преобразователи 15, 16 и 17 и подачу технической во ды в кристаллизатор 2 и в полые цилиндры 12, 13 и 14. Длина стакана-излучателя ультразвукового теплообменника определяется исходя из получения заданной температуры на выходе из теплообмен ника. Для указанного класса сталей длина стакана-излучателя составляет 42-92 см при диаметре его пoлocтИj равном 15-45 мм, при зтом меньшие п длине стаканы-излучатели предпочтительнее использовать при разливке 476 сталей с меньшим содержанием углерода . Разделение струи расплава на разновеликие высоты, достигаемое выпол- нением секций 5, 6 и 7 различными по длине, составляющие 60-45, 30-40 и 10-15% от объема полости стаканаизлучателя, и их уменьшение в направлении к приемной емкости обусловлены соответственно трехфазным состоянием расплава и тем количеством тепла, которое нужно отвести от каждой фазы расплава с учетом ее объемного количества. Стакан-излучатель выточками 3 и 4 разделен на трИсекции, границы раздела которых занимают определенное расположение по высоте стаканаизлучателя. Если протяженность фаз строго соответствует длинам секций, то обеспечивается ультразвуковой режим перемешивания, при котором по выходе из устройства расплав содержит равномерное распределение твердои и жидкой фаз по объему. Изменение высоты любой из секций, не выходя за пределы оптимального, определяемого длиной стакана-излучателя, приводит к изменению высоты другой секции при сохранении постоянным объем в третьей. Изменение высоты приводит к перемещению переходной зоны за пределы оптимального расположения. При этом возможны следующие варианты: первая переходная зона смещается целиком в первую секцию или во вторую, соответственно вторая переходная зона располагается полностью..во второй или в третьей. При расположении первой переходной зоны полностью в первой секции (V,60%) режим ультразвукового перемешивания изменяется с перемешивания чисто жидкой фазы на двухфазное - жидкотвердое, при этом не обеспечивается равномерное распределение твердой фазы по объему жидкой иэ-за выделения твердой фазы лишь в нижней части секции. При перемещении первой переходной зоны во вторую секцию (V, 45%) протяженность секции и ультразвуковой режим также не обеспечивают равномерное распределение фаз по объему. В случае расположения второй переходной зоны полностью во второй секции (V 40%) происходит увеличение в ней общего количества твер дой фазы, и ультразвуковой режим обработки не обеспечивает равномерное распределение фаз по объему При перемещении второй переходной зоны полностью в третью секцию () из-за уменьшения размеров второй секции за пределы оптимального не обеспечивается равномерное перемешивание твердой фазы в ней ввиду изменения режима ультразвукового перемешивания. Выделение твердой фазы у станок стакана-излучателя тормозит процесс ультразвукового перемешивания по объему секции, и перемешивание происходит через турбулентность пр текающего потока, которая по длине секции не может обеспечить рйвHOMepkoe распределение фаз. В третьей секции при изменении ее размеров за пределы оптимальных ( или ) происходит нарушение режима перемешивания из-за в никновения того же механизма перемешивания, как и во второй секции. В итоге нарушение в равномернос ти распределения твердой фазы в объеме жццкой при поступлении расплава на кристаллизацию в кристаллизатор 2 приводит к нарушению рав номерности распределения разноори ентированных дендритов по сечению отливаемого слитка, что приводит к снижению его качества. Необходимость дифференцированной обработки расплава обусловлена изм нением его фазового состава по мер прохождения через стакан-излучатель ультразвукового теплообменника. Уменьшение интенсивности охлаждения объемов расплава направлено на обеспечение плавного перевода расплава из жидкого состояния в твердожидко.е, а увеличение интенсивности ультразвуковых колебаний вызвано увеличением количества твердых центров кристаллизации расплава и увеличением толщины корочки металла,, образующейся на стенке стакана-излучателя. В верхней секции, т.е. при ультразвуковой обработке расплава в секции 5, интенсивность ультразвуковых колебаний должна находиться в пределах 0,5-1 Вт/см . Это вызвано тем, что в этой секции расплав находится в жидком состоянии, а 478 толщина корочки металла не превьш1ает 1,0-1,2 мм. При интенсивности менее 0,5 Вт/см указанная корочка с максимальной ее толщиной в 1,01,2 мм не разрушается, вследствие чего проточный канал стакана-излучателя оказывается замороженным. При интенсивности ультразвуковых колебаний, равной i Вт/см , корочка металла разрушается полностью и ее фракции интенсивно перемешиваются в расплаве. Интенсивность же ультразвуковых колебаний более 1 Вт/см нецелесообразна, поскольку уже при зтом ее значении разрушается корочка металла с толщиной в I,3-1,4 мм. В средней секции, где расплав находится в жидкотвердом состоянии, толщина корочки может достигать 1,6-1,8 мм, а поэтому для-ее разрушения и для перемешивания ее фракции интенсивность ультразвуковых колебаний в этой секции не должна быть меньше 1,9 Вт/см , так как в противном случае проточный канал стакана-излучателя будет заморожен. Интенсивность ультразвуковых колебаний более 2,5 Вт/см в этой секции нецелесообразна, поскольку при указанной интенсивностиразрушается короч ка металла с толщинойв 2,0-2,1мм. В нижней секции, где расплав находится в твердожидком состоянии, интенсивность ультразвуковых колебаНИИ должна быть равной 3-5 Вт/см поскольку толщина корочки в ней может достигать 2,0-2,6 мм. При толщине корочки в 2,6 мм интенсивность ультразвуковых колебаний менее 3 Вт/см может оказаться недостаточной для ее разрушения, в то время как интенсивность ультразвуковых колебаний более 5 Вт/см нецелесообразна, так как при интенсивности в 5 Вт/см разрушается корочка толщиной около 3 мм. Металл, вытекающий из теплообменника, в твердожвдком состоянии обладает пониженной жидкотекучестью, что может привести к намерзанию его на огнеупорную вставку (20) или самом канале. Для устранения этого и обеспечения стабильности в разивке необходимо создать разрежеие в газовой среде под теплообмеником. В этом случае разрежение азовой среды обеспечивает отсос вердожидкой фазы на выходе из стакана-излучателя, Разрежение атмосферы должно находиться в пределах 133-1330 Па. Нижний предел определяется необходимостью снижения противодавления при истечении, а верхний - стабильностью истечения без развития вакуума в самом канале теплообменника.

Процесс намораживания металла на огнеупорную вставку (20) и на

20104710

стенки канала при воздействии ультразвуковых колебаний происходит замедленно. Позтому нет необходимости непрерывно поддерживать разрежение газовой среды на участке между теплообменником, приемной емкостью и зеркалом металла в приемной емкости. Для зтого цикличность создания разрежения газовой среды должна быть 0,6-1 Гц.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывной разливки металла | 1980 |

|

SU933204A2 |

| Ультразвуковой теплообменник для разливки металла | 1982 |

|

SU1091989A1 |

| Устройство для охлаждения расплавленного металла | 1976 |

|

SU597496A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2112623C1 |

| Способ ввода ультразвуковых колебаний в расплавы и устройство для его осуществления | 1981 |

|

SU956611A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ КОРДОВОЙ СТАЛИ | 2001 |

|

RU2234389C2 |

| Устройство для ультразвуковой обработкиРАСплАВлЕННОгО МЕТАллА | 1979 |

|

SU850301A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2004 |

|

RU2269395C1 |

| Способ разливки металлов | 1972 |

|

SU450636A1 |

| СПОСОБ ВТОРИЧНОГО ОХЛАЖДЕНИЯ ЗАГОТОВОК КРУГЛОГО СЕЧЕНИЯ | 2010 |

|

RU2436654C1 |

Вода

30

| Авторское свидетельство СССР № 1085470, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-12-30—Публикация

1984-01-30—Подача