Изобретение относится к способам переработки промфильтратов производства белой сажи и может найТ:И приме неиие в химической про вЛ11пенности.

Производство белой сажи сопровсякдается появлением значительного количества сточных вод (фильтрат, образоваяшйся после отделения осадка двуокиси кремния и промывные воды после щюишвки ос:адка) порядка 100-120 н /т целевого продукта, которые сбрасыва-. ются в открытые водое1«1 (реки|, что приводит к их загрязнению, так -как, даже после осветления названных сччтчных вод на промешенных очистных со фужеш1ях в них содеряштся 500- :, 1000 мг/л взвешенной двуокиси кремг ния.

Известен способ переработки промфильтратов производства сажк, согласно которому прсм льтрат упаривают до почти насыценного состояния, часть его направляют на разбавление раствора силиката иатрия, а другую часть упаривают досуха и 1 олученный карбонат натрия с примесями 11одают на первую стадию процесса .

. Ъсновжм недостатком этого способа является большая затрата энергии на упаривание промфильтрата.

Кроме того, при возврате обработанных промфильтратов в производстве снижается качество белой сгики.

Наиболее близким по технической сущности и достигаемсхлу результату является способ переработки промфильтратов белой сажи, включающий введение углекислог1О натрия в промфильтрат до концентрации 4,5% вес. , каустификацию промфильтрата и отделение карбонатно-силикатного осадка 2J,

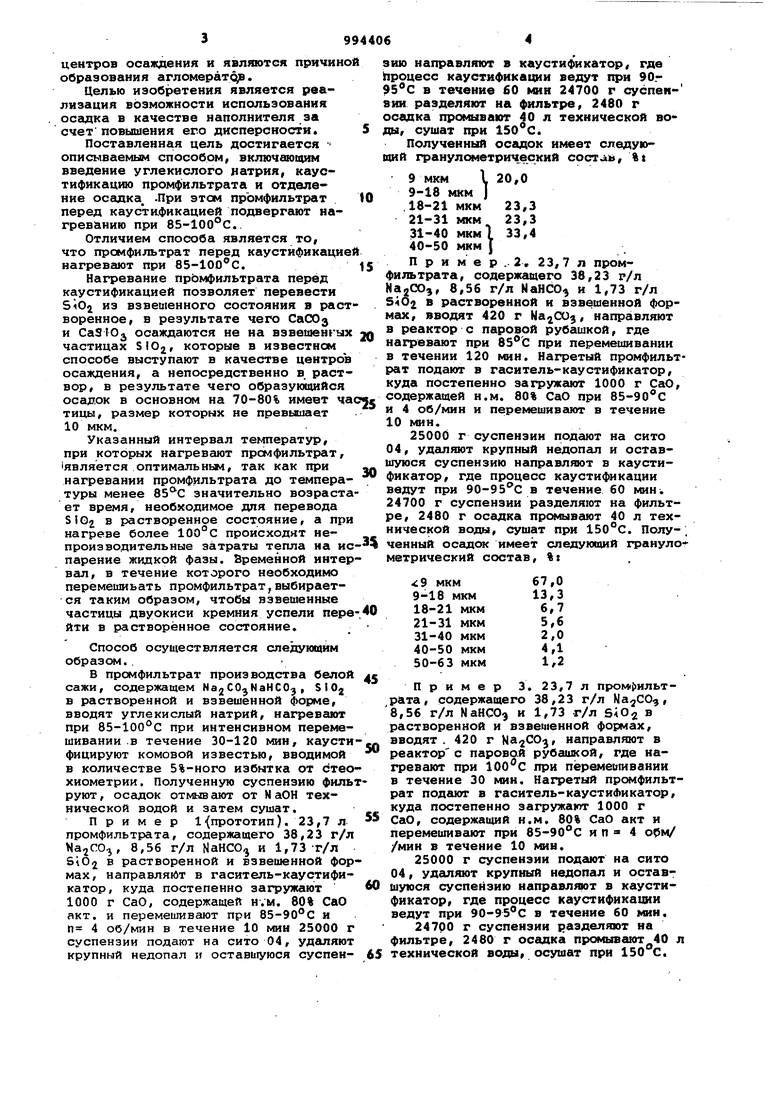

Полученный карбонатно-сжлнкатвыП осадок по своему качественному составу соответствует требованиям, предъявляеким к наполнителям для пластмасс, однако гранулометрический состав осадка, равный:

Т

9 мкм

20%

9-18 мкм

20

18-21 мкм - 23,3%,

21-31 мкм - 23,3%

31-40 мкм)

33,4% 40-50 МКМ J

не позволяет использовать данный осадок в качестве наполнителя, так как частицы н основном более 18 мкм. . Большой размер частиц осадка обусловлен наличием в промфи ль трате дву окиси кремния во взвшаенном состоянии, которые выступгиэт в качестве центров осаждения и являются причино образования агломератов Целью изобретения является реализация возможности использования осадка в качестве наполнителя за счет повышения его дисперсности. Поставленная цель достигается « описываемым способом, включаюнцим введение углекислого натрия, каустификацию промфильтрата и отделение осадка .При этом промфильтрат перед каустнфикацией подвергеиот нагрев анию при 85-100°С.. Отличием способа является то, что прсмфильтрат перед каустификацие нагревают при 85-100°С. Нагревание прЬмфильтрата перед каустификацией позволяет перевести SiOj из взвешенного состояния в раст воренное, в результате чего СаСО и CaStO осаждаются не на взвешенкых частицах SIOj, которые в известном способе выступают в качестве центров осаждения, а непосредственно в. раствор, в результате чего образующийся осадок в ocHOBHCHvi на 70-80% имеет ча тицы, размер которых не превышает 10 мкм. Указанный интервал температур, при которых нагревают прсмфильтрат, является . оптимсшь ньм, так как при нагревании промфильтрата до температуры менее значительно возраста ет время, необходимое для перевода SlOj в растворенное состояние, а при нагреве более 100°С происходят непроизводительные затраты тепла на ис парение жидкой фазы. Временной интер вёш, в течение которого необходимо перемешивать промфильтрат,выбирается таким образом, чтобы взвешенные частицы двуокиси кремния успели пере йти в растворённое состояние. Способ осуществляется следующим образом.. В промфильтрат производства белой сажи, содержащем NajCO NaHCO, SI02 в растворенной н взвешенной форме, вводят углекислый натрий, нагревают при 85-100°С при интенсивном перемешивании .в течение 30-120 мин, каусти фицируют комовой известью, вводимой в количестве 5%-иого избытка от стео хиометрии. Полученную суспензию филь руют , осадок отмыв ают от N аОН технической водой и затем сушат. Пример 1{прототип). 23,7 л промфильтрата, содержащего 38,23 г/л , 8,56 г/л NaHCO и 1,73 т/л StO в растворенной и взвешенной фор мах, направляи5т в гаситель-каустификатор, куда постепенно загружают 1000 г СаО, содержащей н.м. 80% СаО акт. и перемеишвают при 85-90°С и п 4 об/мин в течение 10 мин 25000 г суспензии подают на сито 04, удгшяют крупный нелепая н остави1уюся суспензию направляют в каустификатор, где процесс каустификации ведут при 90.95°С в течение 0 мин 24700 г суспен8ИИ разделяют на фильтре, 2480 г осадка щххшвают 40 л технической воы, сушат при . Полученнклй осадок имеет следуюий гранулсэдетрический , %t 9 мкм . 20,0 9-18 мкм J .18-21 мкм 23,3 21-31 мкм 23,3 31-40 мкм1 33,4 40-50 мкм J П р и м е р .. 2, 23, 7 л промфильтрата, содержащего 38,23 г/л NajCO,, 8,56 г/л NaHCO и 1,73 г/л SiO2 В растворенной и взвешенной формах, вводят 420 г , направляют в реактор с паровой рубашкой, где нагревгиот при 85с при перемешивании в течении 120 мин. Нагретый промфильтрат подают в гаситель-каустификатор, куда постепенно загружают 1000 г СаО, содержащей н.м. 80% СаО при 85-90 с и 4 об/мин и перемешивают в течение 10 мин. 25000 г суспензии подают на сито 04, удаляют крупный недопгш и оставшуюся суспензию направляют в каустификатор, где процесс каустификации ведут при 90-9S C в течение 60 мин 24700 г суспензии разделяют на фильтре, 2480 г осадка прерывают 40 л технической воды, сушат при 150с. Полу-, ченный осадок имеет следующий гранулометрический состав, %i 9 мкм 9-18 мкм 18-21 мкм 21-31 мкм 31-40 мкм 40-50 мкм 50-63 мкм Пример 3. 23,7л пром1 ильт , содержащего 38,23 г/л , 8,56 г/л МаНСОз и 1,73 г/л блО в растворенной и взвешенной формах, вводят . 420 г , направляют в реактор с паровой рубашкой, где нагревают при при пёреме&швании в течение 30 мин. Нагретый промфильтрат подают в гаситель-каустификатор, куда постепенно загружают 1000 г СаО, содержащий н.м. 80% СаО акт и перемешивают при 85-90°С и п 4 обм/ /мин в течение 10 мин. 25000 г суспензии подгиот на сито 04, удгшяют крупный недопал и оставшуюся суспензию направляют в каустификатор, где процесс каустификаиии ведут при 90-95°С в течение 60 мин. 24700 г суспензии разделяют на фильтре, 2480 г осадка промывгиот 40 л технической воды, осушат при 150 С. Полученный осадок имеет следующий нулометрическнй состав; % t 9 мкм 77,0 9-18 мкм 10,3 18-21 мкм 1,7 21-31 мкм 3,6 31-40 мкм 2,0 40-50 мкм 4,2 50-63 мкм 1,2 Как видно из примеров, в прото размер частиц осадка составляет п 80% более 18 мкм. Описывг1е1« 1й спо позволяет получать осадок, которы содержит 67-77% частиц с размером i9 мкм. Это позволяет использовать полученный по описываемому способу осадок в качестве иаполнителя в производстве пластмасс. Формула изобретения Способ переработки прО1«1 ильтратов производства белой сажи, вкгаочающий введение углекислого натрия, каустификацию промфильтрата и отделение осадка, отличающийся тем, что, с целью возможности использования осадка в качестве наполнителя за счет повыиения его дисперсности, промфильтрат перед каустификаг(ией подвергают нах1 еванию при 85-100°С. Источники инфо{(ации, принятые во внимание при экспертизе 1.Патент США 1 3172726, кл. 23-182, 1965. 2.Отчет НИОХИМа Разработка бессточного производства белой сажи углекислотньш методом, номер гос. регистрации 770025160, Харьков, 1977, гл. 4.10-4.14.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения каустической соды | 1980 |

|

SU899468A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУСТИЧЕСКОЙ СОДЫ | 1970 |

|

SU422690A1 |

| Способ подготовки жидкости для промывки высокодисперсного диоксида кремния | 1984 |

|

SU1281514A1 |

| Способ получения бикарбоната натрия | 1980 |

|

SU1031902A1 |

| Способ очистки сточных вод от взвешенных частиц диоксида кремния | 1987 |

|

SU1502478A1 |

| Способ получения порошка для тушения пожаров | 1983 |

|

SU1238765A1 |

| Способ приготовления гранулированной стекольной шихты | 1982 |

|

SU1146282A1 |

| СПОСОБ КАУСТИФИКАЦИИ ЗЕЛЕНОГО ЩЕЛОКА | 2014 |

|

RU2649268C2 |

| Способ очистки сточных вод от тонкодисперсных взвешенных веществ с высоким содержанием двуокиси кремния | 1969 |

|

SU353531A1 |

| СПОСОБ ОБЕСФТОРИВАНИЯ И ВЫДЕЛЕНИЯ БЕЗВОДНОГО СУЛЬФАТА НАТРИЯ ИЗ ОБОРОТНЫХ РАСТВОРОВ ГАЗООЧИСТКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2020 |

|

RU2742987C1 |

Авторы

Даты

1983-02-07—Публикация

1981-07-06—Подача