Изобретение относится к получению высокомолекулярных соединений, в частности к получению водорастворимого гранудированного полиакриламида и может бьпъ использовано в хтпСшческой, нефтяной и гидрометаллургической промьшшенности.

По основному авт. св. М 546623 известен способ получения гранулированного полиакриламида, состоящий из ста.дий технологического : процесс а, включающих шдролиз акрилонитрила в присутствии серной кислоты, нейтрализашЕю об разуюшегося сульфакриламида аммиаком, полимеризацию полученного акрил амида в растворе и последующее высаливание гелеобразного полиакриламида в растворе сульфата аммония с плотностью 1,22 г/см . Дл высаливания раствор доукрепляется добавкой сухой соли до плотности 1,24 г/см . При этом расходуется около 5 т сульфата аммония на 1 т полиакриламида.

Согласно известному способу пррменение низкотемпературного высаливания полиакриламида при не обеспечивает глубокого обезвоживания гранул и после отжима сохраняется их высокая влажность, что затрудняет и удлиняет

процесс сушки полиакриламида в сушилках и приводит к проскоку влажных гранул. Готовый продукт получается в этих 10 условиях с высокой влажностью 18-20%. Кроме того, отработанный высаливакшщй раствор имеет низкую концентрашпо, не

позволяющую утилизировать его как товарный продукт. Добавка сухой соли

15 к высаливающему раствору в этих условиях лишь ограниченно повышает высаливаюшую силу раствора, -гак как растворимость соли определяется интервалом

20 температуры 2О-35 С к избыток соли выкристаллизовывается, не цсязышая величину плотности растъора не более

1,24 г/см.

Цепью изофетения является сокращение продолжительности процесса и повышение качества целевого продукта.

Поставленная цель достигаетсй тем, чтo высапиваклций раствор сульфата амо;Ш1я подвергают упариванию до плотности 1,25-1,27 г/см и высаливание гранул осуществляют при 60-85 С.

Согласно предлагаемому сяюсобу технология получения гранулированного поли акрил амид а включает следующие стадии гидролиз акрилошггрила, нейтрализацию суяьфакриламида водным аммиаком, полимеризадаю мономера без выделения сульфата аммония и высаливание образующегося геля в горячем растворе сульфата аммония при 60-85С, при непрерьшной упарке раствора до плотности . .1,27 г/см. Влажность гранул после высаливания составляет 35-40%, а после сушки в среднем 12%. Высаливание полиакриламийа в интервале температур 6О-86 С определяется технологическигг ми и аппаратурными факторами., Так, нагрев раствора выше .практически

трудно осуществить, так как потребуется полная термоизоляция оборуд вания. Снижение температуры менее приведет к вьпфисталлЕзовыванию соли из рас вора и снижению плотности и высаливак шей эффективности раствора сульфата аммония. Крепкий упаренный раствьр сульфата аммония выводится как товарный продукт, который может использоваться в качестве удобрений.

В горячих крепких растворах сульфата аммония высаливание полиакриламвда протекает с большей скоростью, что позволяет в 1,5-2 раза со атить продолжительность операции высаливания и достичь более глубэкого обезвоживания гранул (до влажности 40%). В процессе горячего высаливания гранулы нагреваются и поступакгг в сушку уже наг ретые до 8О С, что способствует ускорению последующего процесса сушки гранул в сузлшшах.

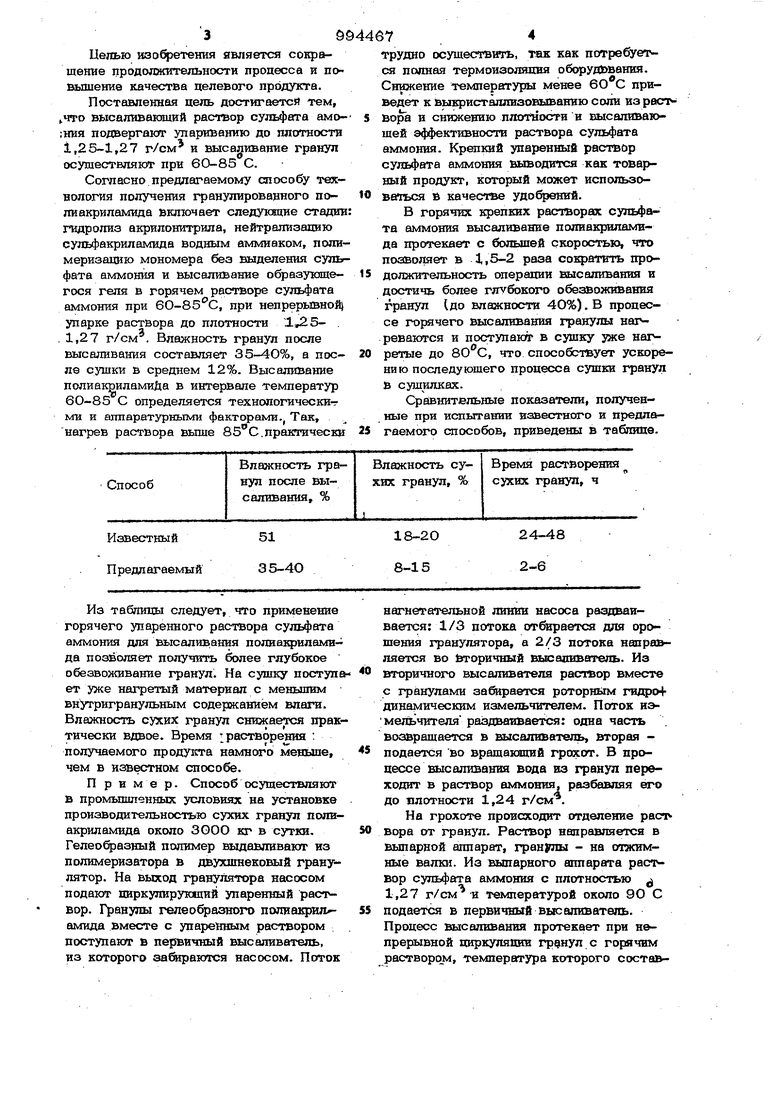

Сравнительные показатели, полученные при испытании известного и предлагаемого способов, приведены в табшше.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного полиакриламида | 1977 |

|

SU730703A1 |

| Способ получения гранулированногопОлиАКРилАМидА | 1978 |

|

SU794022A1 |

| Способ получения гранулированного полиакриламида | 1974 |

|

SU546623A1 |

| Способ получения полиакриламида | 1980 |

|

SU897776A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ ПОЛИМЕРОВ АКРИЛАМИДА | 1994 |

|

RU2076873C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАЛИЙНОГО УДОБРЕНИЯ | 2007 |

|

RU2357943C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛЬЦИЯ | 2011 |

|

RU2474536C1 |

| Способ получения водорастворимых дисперсий полиакриламидного флокулянта | 1984 |

|

SU1257073A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 2013 |

|

RU2527794C1 |

| ОТБЕЛИВАЮЩИЙ АГЕНТ НА ОСНОВЕ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ | 2012 |

|

RU2495919C1 |

Из таблицы следует, что применение горячего упаренного раствора сульфата аммония для высаливания полиа1фила1 1нда позволяет получить более глубокое обе;жоживание гранул. На сушку поступи ет уже нагретый материал с меньшим внутригранульным содержанием влаги. Влажность сухих гранул снижается практически вдвое. Время - растворения : получаемого продукта намного меньше, чем в и естном способе.

Пример. Способ осуществляют в промышленных условиях на установке производительностью сухих гранул полиакриламида около ЗООО кг в сутки.

Гелео6(разный полимер выдавливают нз полимеризатора в двухшнековый гранулягтор. На выход гранулятора насосом подают шнркулируквдий упаренный раствор. Гранулы гелеобразного поляакршьамида вместе с упаренным раствором поступают в первичный высаливатель, из которого забфаются насосом. Поток

нагнетательной линии насоса раздваивается; 1/3 потока отбирается для орошения гранулятора, а 2/3 потока направляется во Ьторичный высаливатель. Из вторичного высаливателя раствор вместе с гранулами забирается роторш 1м ги/фо+ динамическим измельчителем. Поток нэ; мелЬчителяраздваивается: одна часть возвращается в высалнватель, вторая подается во вращаншгой грохот. В процессе высаливания вода из гранул переходит в раствор аммония, разбавляя его до плотности 1,24 г/см.

На грохоте происходит отделение рао вора от гранул. Раствор направляется в выпарной аппарат, гран1шы - на атжнмные валки. Из выпарного аппарата раствор сульфата аммония с плотностью 1,27 г/см и температурой около 90 С подается в первичный высаливатель. Процесс высаливания протекает при непрерывной циркуляции грцнул с горячнм растворо м, температура которого составляет 8Cf С. Часть раствора схгбираюгг кик TOBapBkfl продукт. С отжимных гравулы полваврвдамвда при влажности 4О% поступают в сушшру, в которой гранулы высзшгаваютеа до влажности 1Э}в. Сухой полимер .рхяахщакгг и эатаривают в бумажные мешЕн.

Сравнительные данные по качеству гранулированного полиакрнламида, получаемому по известному и предлагаемому спосо6а:м, приведены ь таблице.

Таким офааом, использование изофеттевия.позволяет снизтпъ }яажвость готового продатета от 19 до 12% и повысить его pacTiBopHMbCTb, а тахжё осуществить сувшу горячвх. обеавоженвш грйвул значительно быстрее при соврашении в 1,52 раза продолжительности высащшания гранул.

Формула изобретвЕВ

Способ получения гранулированного полнакриламида по авт. св. № 546623, отличающийся тем, что, с целью сокращения продолжительности процесса и повышения качесгша целевого продукта, высаливающий раствор сульфата аммония подвергают уьариванию до плотности 1,25-1,27 высаливание гранул осуществлякуг при 608ё С.

ИсточнИ1 и ивформаовв, принятые во Внимание при эксперггиэе 1, Авторское свидетельство СССР № 546623, ки. С О8Р 120/56, 1974

Авторы

Даты

1983-02-07—Публикация

1981-08-28—Подача