(5)

СПОСОБ УЛЬТРАЗВУКОВОГО ИЗМЕРЕНИЯ ТОЛЩИНЫ ДВИЖУЩЕГОСЯ ИЗДЕЛИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковое устройство измерения толщины ленты | 1980 |

|

SU845553A2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

| Способ акустического контроля качества изделия | 1985 |

|

SU1252723A1 |

| Способ ультразвукового теневого контроля изделий и устройство для его осуществления | 1985 |

|

SU1320742A1 |

| Способ ультразвукового измерения толщины движущейся ленточной заготовки и устройство для его осуществления | 1988 |

|

SU1520332A1 |

| Способ ультразвукового контроля подошвы рельсов | 2016 |

|

RU2645818C1 |

| Способ ультразвукового контроля качества сварных швов | 1985 |

|

SU1228011A1 |

| Устройство для измерения фактической площади контакта | 1980 |

|

SU968608A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТНОСТИ ТИТАНОВОГО ПРОКАТА | 2009 |

|

RU2406083C1 |

| Способ ультразвукового контроля зоны болтовых стыков рельсов | 2022 |

|

RU2791145C1 |

Изобретение oтнocиtcя к измерительной технике и может быть использовано для непрерывного бесконтактного измерения толщины движущихся изделий, изготовленных из материалов с большим коэффициентом затухания ультразвуковых колебаний.

Известен резонансный способ измерения толщины изделия, заключающийся в том, что генерируют ультра- ю звуковые колебания, принимают их отраженными от отражателя, регистрируют резонансную частоту системы преобразователь - изделие и по ней судят о толщине контролируемого изделия. Из- 5 мерения ведут в контактном вариаите СП.

Недостатком способа является низкая точность измерения толщины изде- 2о ЛИЙ из материалов с большим коэффициентом затухания ультразвуковых колебаний, так как в нем используются акустические характеристики самого

изделия, а большое затухание колебаний в материале изделия не позволяет четко проявиться резонансу системы.

Известен интерферометрический способ измерения толщины изделия, заключающийся в том, что озвучивают контролируемое изделие, которое располагают между излучателем и отража.телем, принимают сигнал микрофоном, расположенным в акустическом канале ,определяют фазу стоячей волны, суммируют опорный сигнал с генератора и сигнал, пропорциональный давлению в волне 2 .

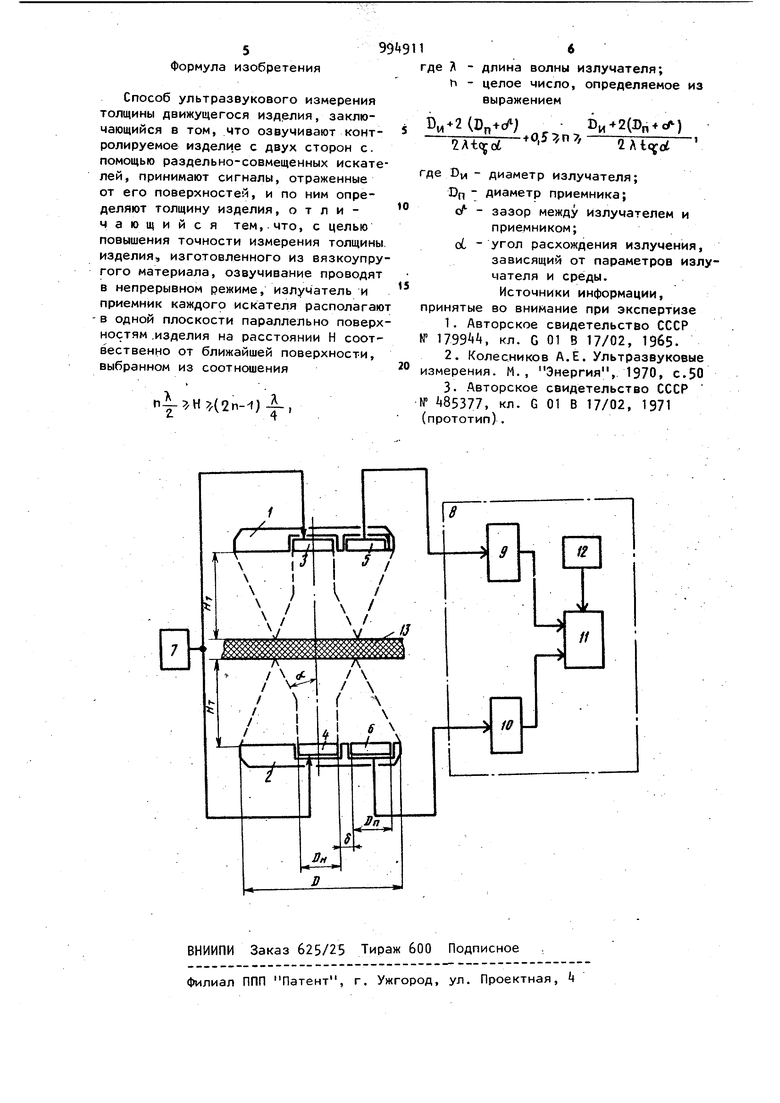

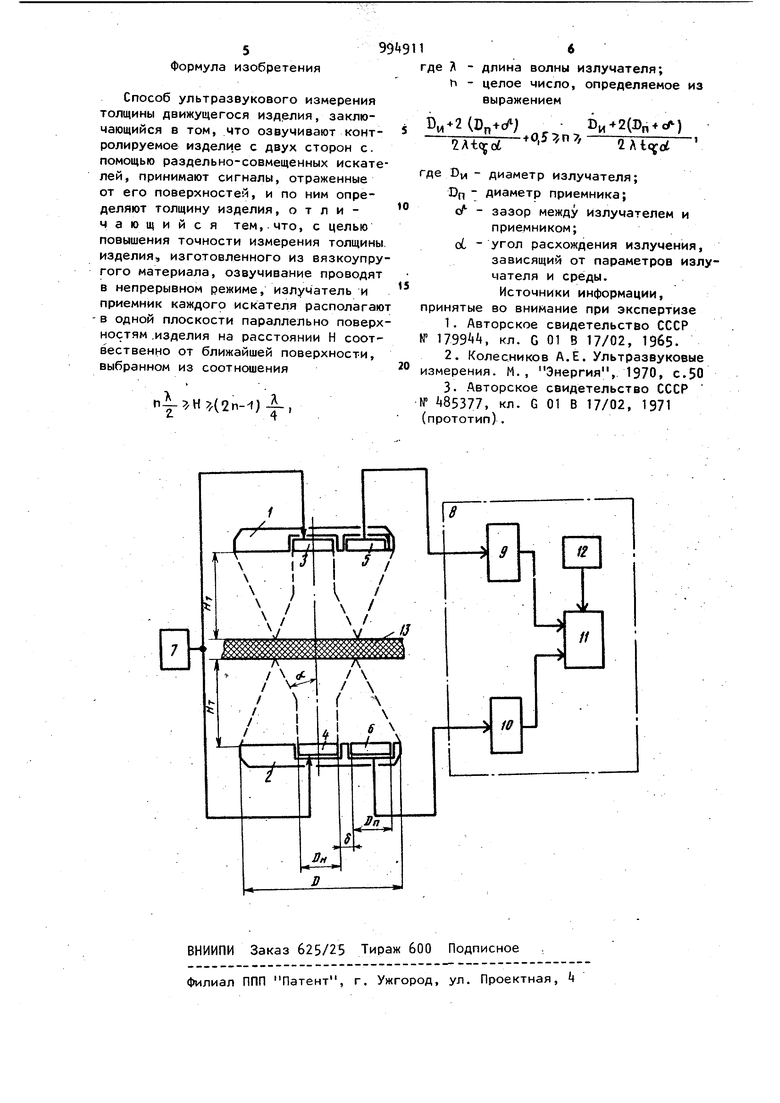

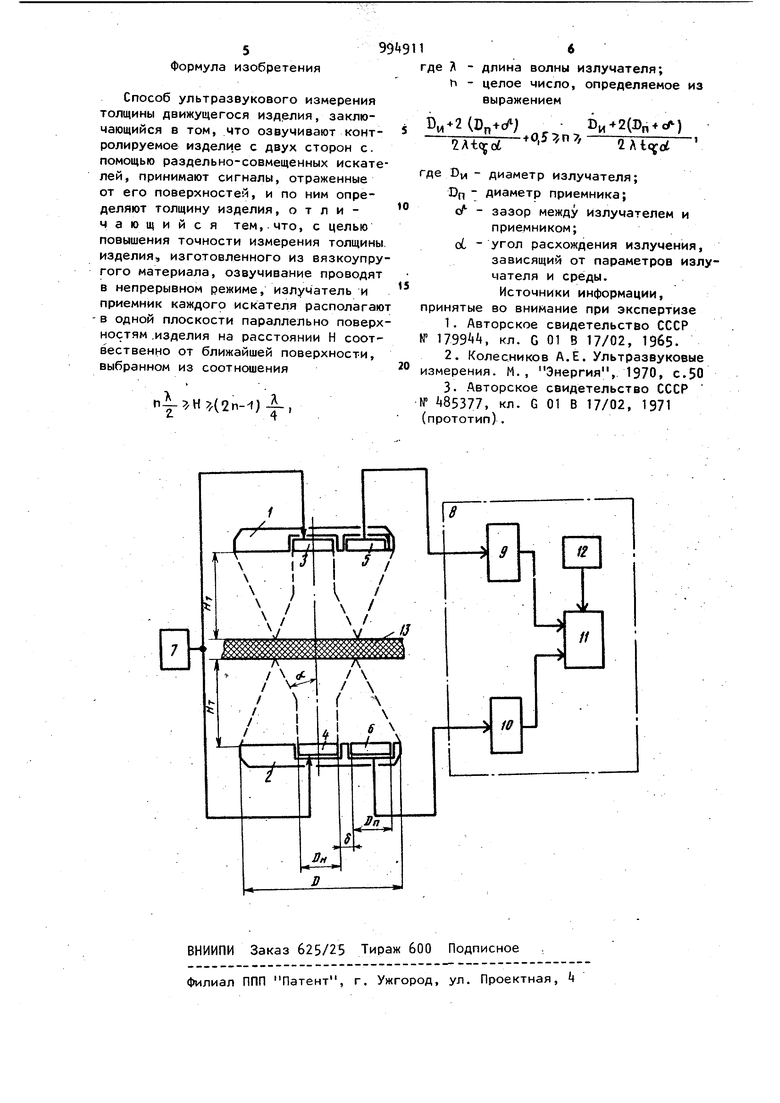

Недостатками интерферометрического способа измерения толщины изделия являются ограниченность его функциональных возможностей, обусловленная дискретностью выхЬдной информации, и сравнительно низкая точность измерения толщины изделий ввиду влияния их размеров на точность измерения характе.ристик звукового поля. 3 . Э Наиболее близким по технической сущности к данному изобретению является способ измерения толщины движущегося изделия, заключающийся в том что озвучивают контролируемое издели с двух сторон с помощью раздельносовмещенных искателей, принимают сиг налы, отраженные от их поверхностей и по ним определяют толщину изделия. Озвучивание ведут в импульсном режиме Г 3 . Недостатками .способа являются сра нительно низкая точность измерения толщины изделия, изготовленного из вязкоупругого материала, и сложность аппаратурной реализации способа, обу словленная наличием дополнительного канала.сравнения ультразвуковых колебаний. Цель изобретения - повышение точности измерения толщины изделия, изготовленного из вязкоупругого материала. Цель достигается тем, что озвучивание проводят в непрерывном режиме излучатель и приемник каждого искателя располагают в одной плоскости параллельно поверхностям изделия на расстоянии Н соответственно от ближайшей поверхности, выбранном из соотношения п I 7, Н , (2п - 1) - , где А - длина волны излучения; п - целое число, определяемое выражением . N Р + 2(Dn+d) 2 Д tg ot где DM - диаметр Излучателя; Dfi - диаметр приемника; с - зазор между излучателем и приемником; с(- угол расхождения излучения зависящий от параметров излучателя и среды. На чертеже изображено устройство для реализации способа. Устройство содержит раздельносовмещенные искатели 1 и 2, имеющие излучатели 3 и i, и приемники 5 и 6 генератор 7 ультразвуковых колебаний блок 8 обработки и регистрации. Бло 8 обработки и регистрации содержит 4 два усилителя-преобразователя 9 и 10, блок 11 истинного значения толщины и блок 12 установки номинального значения толщины изделия 13Способ заключается в следующем. Рездельно-совмещенный искатель 1 устанавливают на исходном расстоянии Н от соответствующей плоскости контролируемого изделия 13, параллельно ей. Задают в блок 12 номинальное значение толщины изделия. Генератором 7 ультразвуковых колебаний, работающим в непрерывном режиме, возбуждают излучатель 3 раздельно-совмещенного искателя 1 так,Чтобы в зонах измерения, образованных между ближайшей поверхностью контролируемого изделия 13 и соответствующей плоскостью искателя 1, устанавливалась стоячая ультразвуковая волна. За нулевое значение (начало отсчета) выходного сигнала приемника принимают его среднее значение, которое пропорционально среднему значению давления стоячей волны на плоскость приемника при расположении раздельно-совмещенного искателя на исходном расстоянии Н от соответствующей поверхности изделия. Сигнал приемника Л поступает на выход усилителя-преобразователя 9, где происходит усиление, детектирование и преобразование сигнала в код. С помощью усилителя-преобразователя 9 компенсируют значение кода, соответствующего среднему значению выходного сигнала приемника на исходном расстоянии Н, и определяют величину и знак отклонения выходного кода по отношению к среднему. Далее этот сигнал поступает на вход блока 11 истинного значения. Аналогичным образом обеспечивается прием и обработка сигнала раздельносовмещенного искателя 2. В блоке 11 истинного значения толщины происходит суммирование кода номинального ее значения, полученного из блока 12, со значениями кодов отклонения толщины от номинального значения с учетом их знаков, пришедшими из блоков 11, определяют и регистрируют истинное значение контролируемого изделия. Данный способ повышает точность измерения толщины изделий, изготовленных из вязкоупругого материала. Формула изобретения Способ ультразвукового измерения толщины движущегося изделия, заключающийся в том, что озвучивают контролируемое изделие с двух сторон с. помощью раздельно-совмещенных искате лей, принимают сигналы, отраженные от его поверхностей, и по ним определяют толщину изделия, о т л и чающийся тем, что, с целью повышения точности измерения толщины изделия, изготовленного из вязкоупру гого материала, озвучивание проводят в непрерывном режиме, излучатель и приемник каждого искателя располагаю - в одной плоскости параллельно поверх ностям .изделия на расстоянии Н соотвественно от ближайшей поверхности, выбранном из соотношения n xHK2n-f)-i-, л / / i { Л / 1 I 6 и 6 где Л - длина волны излучателя; h - целое число, определяемое из выражением Вм-2 () (1)) V где DM - диаметр излучателя; Ор - диаметр приемника; cf- - зазор между излучателем и приемником; oL - угол расхождения излучения, зависящий от параметров излучателя и среды. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР W 1799, кл. G 01 В 17/02, 19652.Колесников А.Е. Ультразвуковые измерения. М., Энергия, 1970, с.50 3.Авторское свидетельство СССР 485377, кл. G 01 В 17/02, 1971 (прототип).

Авторы

Даты

1983-02-07—Публикация

1979-12-26—Подача