Изобретение относится к области неразрушающего контроля рельсов ультразвуковым (УЗ) методом и может быть использовано для обнаружения дефектов в подошве рельсов, уложенных в путь, а также на ремонтных предприятиях железнодорожного транспорта и метрополитена.

Известно, что подошва уложенных в путь рельсов подвержена коррозионным повреждениям, которые в основном возникают в местах соприкосновения рельса со шпальными подкладками. Эти места наиболее подвержены атмосферному влиянию, воздействию химических и абразивных веществ, утечкам тягового тока (электрокоррозия) и т.п. В местах коррозии подошвы возможны появления усталостных трещин и изломов - дефектов по коду 69 [1].

В последние годы изломы рельсов на эксплуатируемых железнодорожных линиях ОАО «РЖД» в основном происходят из-за дефектов в подошве рельса. В текущем 2016 году на сети дорог 85% изломов рельсов произошли из-за дефектов в подошве рельса. Это свидетельствует, что известные способы и устройства не обеспечивают надежного и своевременного обнаружения указанных дефектов в рельсах.

Известен способ ультразвукового контроля подошвы рельсов, заключающийся в том, что излучают наклонным совмещенным преобразователем в рельс с поверхности катания ультразвуковые колебания, принимают этим же преобразователем отраженные ультразвуковые колебания и по величине амплитуды и временному положению принятых сигналов делают заключение о наличии и размере дефекта и, соответственно, о качестве [2]. Но при такой схеме прозвучивания достоверность контроля мала.

Известен способ ультразвукового контроля подошвы рельсов [3], заключающийся в том, что ультразвуковой контроль подошвы рельсов осуществляют путем прозвучивания зоны контроля совмещенным наклонным преобразователем, перемещаемым по плоскости катания рельса, принимают им эхо-сигналы и регистрируют их, при этом дополнительно прозвучивают область контроля и принимают эхо-сигналы вторым совмещенным наклонным преобразователем, перемещаемым по плоскости катания, причем акустические оси обоих преобразователей ориентированы вдоль продольной оси рельса, но в противоположные стороны, регистрируют вторым преобразователем эхо-сигналы, сдвигают дефектограмму одного из преобразователей относительно дефектограммы другого на расстояние, равное расстоянию между акустическими осями преобразователей в зоне контроля в один и тот же момент времени, скорректированное на разность времен задержки преобразователей, и по временному совпадению эхо-сигналов на смещенных дефектограммах определяют наличие трещины.

Недостатком известного способа является отсутствие возможности обнаружения дефектов в зоне перьев подошвы рельса, так как обнаруживаются только дефекты, расположенные в зоне проекции шейки рельса на подошву рельса.

Известны способы поиска дефектов в подошве рельса [4], заключающиеся в том, что излучают электроакустическими преобразователями УЗ-сигналы, направленные в подошву рельса, принимают электроакустическими преобразователями УЗ-сигналы, отраженные от дефектов, повторяют эти действия, перемещая излучатели приемники вдоль рельса.

Недостатком этих способов является возможность обнаружения дефектов значительных размеров в подошве рельса, причем требуется ввод УЗ-колебания с кромки пера подошвы и с нижней поверхности подошвы рельса. В результате известные способы имеют низкую производительность и достоверность контроля, не позволяют реализовать процедуру контроля при сплошном сканировании.

Известен [5] способ поиска дефектов в подошве рельса, заключающийся в том, что излучают в рельс поперечные УЗ-колебания, принимают отраженные УЗ-колебания и измеряют их параметры на предмет обнаружения дефектов, причем УЗ-колебания излучают с поверхности катания рельса лучом, угол раскрытия которого обеспечивает облучение радиусных переходов от шейки рельса к подошве отраженными от опорной плоскости подошвы УЗ-колебаниями, при этом УЗ-колебания, последовательно переотраженные опорной плоскостью подошвы, радиусным переходом от шейки рельса к подошве, возможным дефектом в подошве, кромкой пера подошвы принимают группой принимающих преобразователей, включая излучающий, расположенных вдоль продольной оси рельса.

Данный способ требует размещения электроакустических преобразователей - приемников УЗ-сигналов на кромке пера рельса, что невозможно для эксплуатирующихся рельсов (мешают элементы скрепления) и при сплошном контроле.

Известен способ ультразвукового контроля подошвы рельсов [6], заключающийся в том, что ультразвуковые колебания излучают с поверхности катания рельса лучом, угол раскрытия которого обеспечивает облучение радиусных переходов от шейки рельса к подошве отраженными от опорной плоскости подошвы ультразвуковыми колебаниями. Ультразвуковые колебания, последовательно переотраженные опорной плоскостью подошвы, радиусным переходом от шейки рельса к подошве, возможным дефектом в подошве, кромкой пера подошвы, принимают группой принимающих преобразователей, включая излучающий, расположенных вдоль продольной оси рельса.

Экспериментальная проверка известного способа показывает, что действительно удается «закачать» УЗ-колебания в перья подошвы, однако отраженные сигналы от потенциальных дефектов в перьях подошвы имеют недопустимо низкие амплитуды и в большинстве случаев оказываются ниже уровня помех. В результате известный способ обладает низкой помехозащищенностью и достоверностью контроля.

Наиболее близким к заявляемому способу является способ ультразвукового контроля подошвы железнодорожных рельсов [7], заключающийся в том, что на внутреннюю плоскость (относительно колеи) пера подошвы рельса устанавливают три совмещенных ультразвуковых преобразователя, направляя оси излучения по схеме: один преобразователь на кромку внутреннего пера, два преобразователя, работающих в тандеме, на кромку внешнего пера. Точки ввода ультразвука трех ультразвуковых преобразователей располагают на внутреннем пере подошвы рельса на заданном расстоянии от оси симметрии рельса. В рельс излучают преобразователями лучи поперечных ультразвуковых волн, принимают отраженные дефектом ультразвуковые волны в той же точке, измеряют параметры принятых колебаний и по ним определяют качество рельса.

Как видно, основное внимание при реализации известного способа уделяется кромке внешнего пера рельса и мало уделяется внимание центральной части (в проекции шейки рельса) и внутренней кромке подошвы рельса. В реальных условиях рельсы с боковым износом головки изымаются с главных путей и перекладываются со сменой канта на менее загруженные участки пути. Поэтому дефекты могут появиться как со стороны воздействия нагрузки в текущий период (в прототипе внутренняя сторона колеи), так и с наружной стороны. Кроме того, дефекты в перьях подошвы могут появиться из-за напряжений, вызываемых на кривых участках пути. Естественно кривые могут быть как в одну, так и в другую строну плана пути. Еще одной, весьма распространенной причиной появления трещин в перьях подошвы, являются так называемые «поджоги», вызванные неоптимальным прохождением сварочного тока от губок сварочной машины на рельсосварочных машинах как в стационарных условиях (РСП), так и в пути (ПРСМ). Поэтому при диагностике необходимо уделять равнозначное внимание на обе стороны перьев и центр подошвы. Недостатком известного способа, принятого за прототип является низкая достоверность обнаружения дефектов в подошве рельсов.

Задачей, решаемой заявляемым способом, является надежное обнаружение повреждений подошвы рельса с учетом реальных условий эксплуатации рельсов.

Поставленная задача решается за счет того, что в способе ультразвукового контроля подошвы рельсов, заключающемся в том, что с внутренней стороны относительно колеи рельсов во внешнее перо и внутреннее перо подошвы рельса излучают поперечные ультразвуковые колебания и принимают отраженные ультразвуковые колебания, по которым судят о дефектности рельса, дополнительно осуществляют ввод УЗ-колебаний и с наружной стороны пера подошвы под разными углами, обеспечивают ввод УЗ-колебаний с поверхности катания рельса под углом 0 градусов и двумя взаимно противоположными наклонными углами вдоль продольной оси рельса, синхронно перемещают все электроакустические преобразователи (ЭАП) вдоль рельса по сканируемым поверхностям, измеряют путь перемещения и текущую высоту рельса, по заданным углам и измеренной высоте рельса, пройденному пути вдоль рельса и расстоянию между ЭАП осуществляют компенсацию расхождения сигналов по длине рельса, о наличии дефекта в подошве рельса судят по совместному анализу сигналов от всех ЭАП.

Существенным отличиями заявляемого способа по сравнению с прототипом являются:

1. Озвучивание всего сечения подошвы рельса с помощью наклонных ЭАП, размещенных на верхних плоскостях, внутренней и наружной, перьев подошвы рельсов и совместной работе этих ЭАП. Например, ЭАП, размещенный на внутреннем пере подошвы, излучает УЗ-колебания, а отраженные зеркально от плоскости поперечной трещины УЗ-волны принимаются ЭАП, размещенной на наружном пере подошвы (и наоборот).

В прототипе ЭАП размещены только на внутреннем пере, и, естественно, реализация такой (зеркальной) схемы озвучивания невозможна.

2. Для обнаружения дефектов в подошве рельсов используются наклонные ЭАП, размещенные как на перьях подошвы, так и на поверхности катания контролируемого рельса. Причем происходит полноценное озвучивание центральной части подошвы как ЭАП, размещенных на перьях подошвы, так и ЭАП, размещенных на поверхности катания головки рельса. Это особенно важно, так как по статистике (см. стр. 246-250 [8]) более половины изломов по причине дефектов в подошве рельсов вызваны поперечными трещинами в подошве, находящимися в проекции шейки, доступной озвучиванию и с поверхности катания рельса.

В прототипе уделено мало внимания обнаружению поперечных трещин в центральной части подошвы рельса, что снижает достоверность контроля известным способом.

3. Измерение текущей высоты рельса, с помощью прямого ЭАП позволяет весьма точно рассчитать ожидаемые временные положения эхо-сигналов от поперечных трещин и выполнить корректное сопоставление сигналов, принятых разными ЭАП, что, по сравнению с прототипом и известными аналогами, повышает достоверность контроля подошвы рельса. Измерение высоты рельса весьма важно, так как допустимый износ рельсов по высоте достигает до 10 мм, что изменяет величину траектории пробега УЗ-колебаний в процессе озвучивания дефекта подошвы с поверхности катания более чем на 30 мм.

В прототипе такие измерения не предусмотрены.

4. Измеряют путь перемещения ЭАП в процессе сканирования известными способами, например энкодером, что позволяет определять временные задержки сигналов, принятых разными ЭАП относительно обнаруживаемого дефекта.

В прототипе измерения пройденного пути ЭАП в процессе сканирования не заявлены.

5. Осуществляют компенсацию расхождения сигналов по длине рельса по измеренным значениям текущей высоты рельса, пути перемещения системы ЭАП (по пп. 4. и 5 данного перечня отличий), а также по заданным углам ввода УЗ-колебаний всех ЭАП и взаимным расстояниям между ними. Совмещение результатов измерений, полученных от всех электроакустических преобразователей, так, чтобы они относились к одному и тому же поперечному сечению рельса, позволяет получить более подробную картину состояния подошвы рельса. Дефекты в подошве рельсов по форме, глубине и другим параметрам непредсказуемы, в результате чего отражения УЗ зондирующих сигналов имеют случайный характер. В этих условиях использование информации от всех электроакустических преобразователей оказывается полезным. Принятие решения о дефекте подошвы рельса на основе совместной обработки полученных результатов позволяет повысить их достоверность.

В прототипе такие компенсации не заявлены, что снижает достоверность обнаружения дефектов в подошве рельсов.

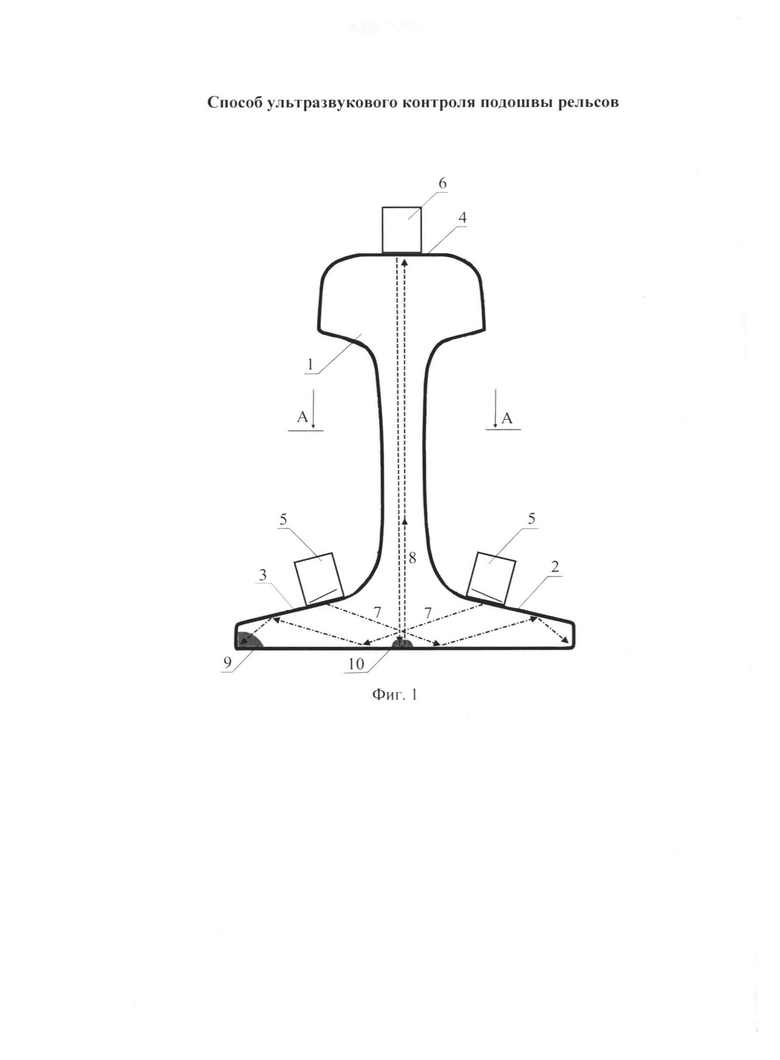

Заявляемый способ иллюстрируют следующие графические материалы:

Фиг. 1 - схемы установки ЭАП на поверхностях рельса, где: 1 - рельс;

2, 3 и 4 - поверхности рельса, с которых производится ввод и прием УЗ-колебаний: 2 и 3 - верхние плоскости внутренней и наружной (относительно колеи рельсов) перьев подошвы; 4 - поверхность катания головки рельса соответственно;

5 - наклонные электроакустические преобразователи, излучающие поперечные ультразвуковые волны;

6 - электроакустический преобразователь, направленный ортогонально (под углом 0 градусов) к поверхности катания рельса и излучающий продольные УЗ-волны;

7 - траектории осей диаграммы направленности УЗ-лучей поперечных колебаний;

8 - траектории осей диаграммы направленности УЗ-лучей продольных колебаний;

9 - дефекты, поперечные трещины в перьях подошвы рельса;

10 - дефекты, поперечные трещины в центральной части подошвы рельса.

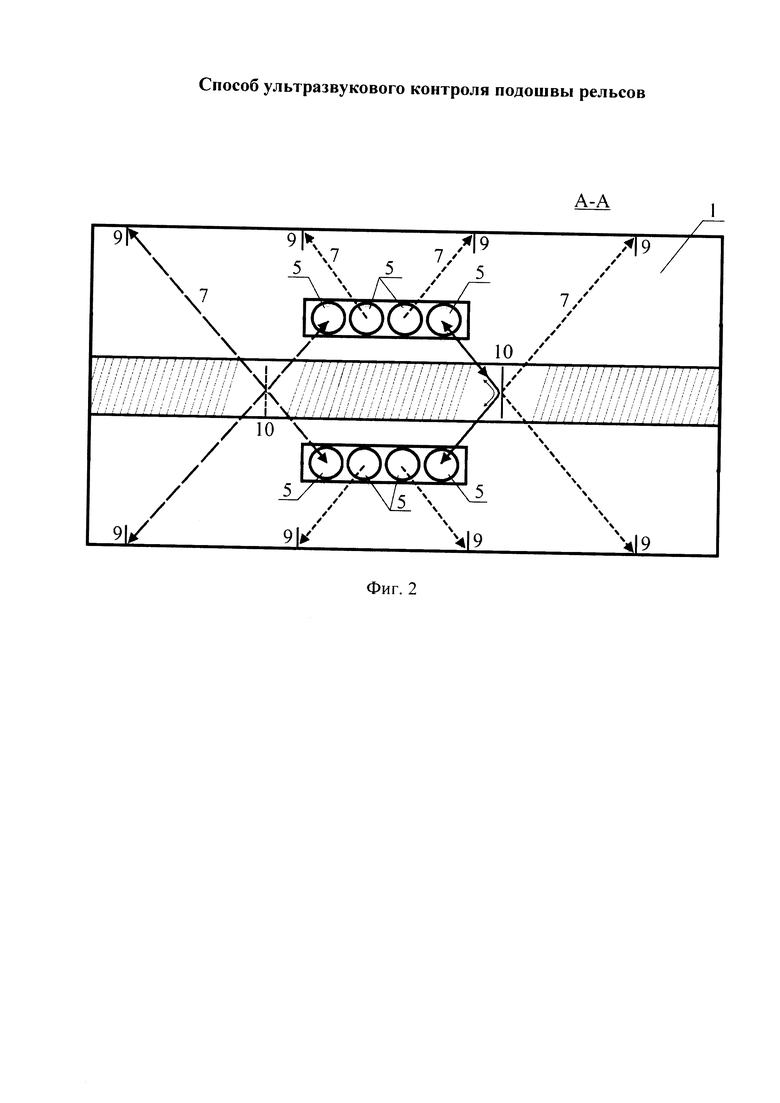

Фиг. 2 - схемы установки ЭАП на перьях подошвы рельса (показана только нижняя часть рельса ниже сечения А-А по Фиг. 1), где условные обозначения элементов соответствуют обозначениям на Фиг. 1.

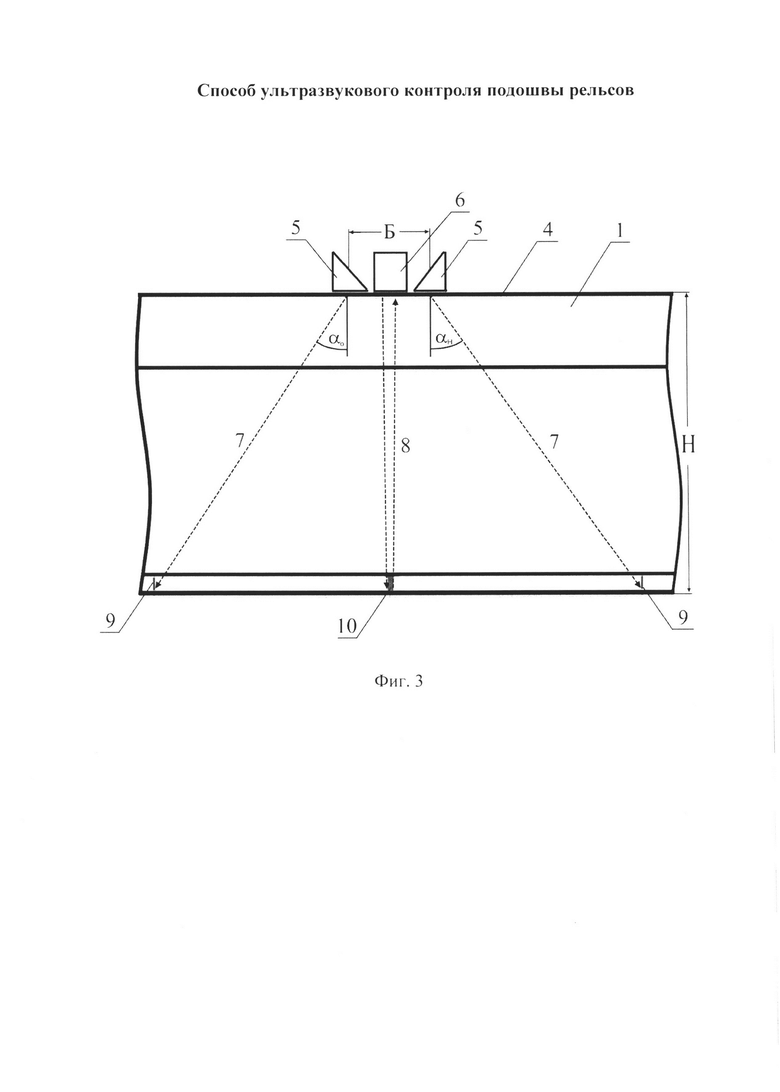

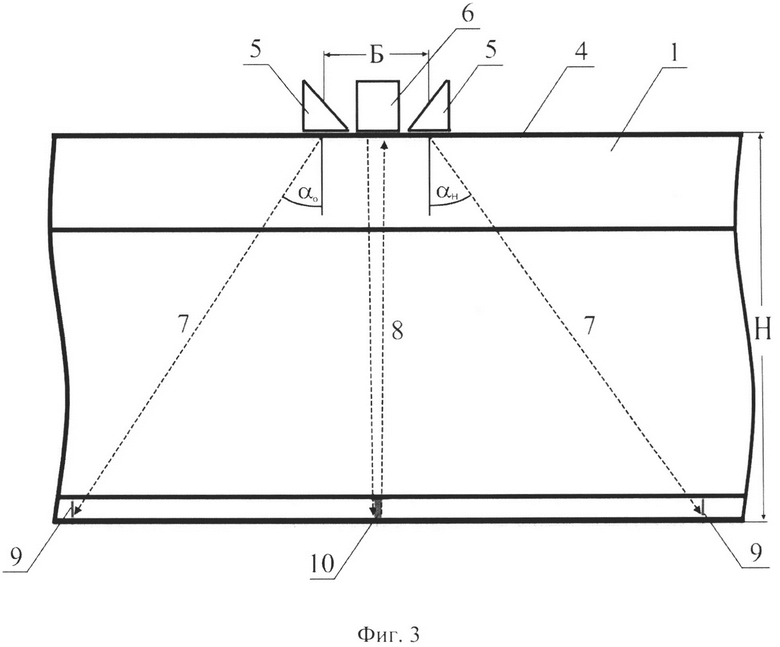

Фиг. 3 - схемы установки ЭАП на поверхность катания рельса, где обозначения элементов соответствуют обозначения на Фиг. 1 и 2:

5 - наклонные электроакустические преобразователи, излучающие поперечные ультразвуковые волны под углами ввода αн и αо (н - «наезжающий» и о - «отъезжающий» ЭАП;

6 - электроакустический преобразователь, направленный ортогонально к поверхности катания рельса и излучающий продольные УЗ-волны;

Б - базовое расстояние между наклонными ЭАП 5, расположенными на поверхности катания 4 рельса 1; Н - высота рельса 1.

Способ УЗ-контроля подошвы рельсов осуществляют следующим образом.

На сканируемые поверхности 2 и 3 перьев подошвы и поверхность катания 4 головки рельса 1 устанавливают электроакустические преобразователи (ЭАП) 5, излучающие УЗ-колебания под острым углом к поверхности сканирования, и ЭАП 6, излучающий УЗ-колебания нормально (ортогонально) к поверхности ввода. С целью сохранения первоначальных положений ЭАП, при реализации способа целесообразно отдельные группы ЭАП объединить в акустические блоки, как показано на Фиг. 2 и 3 (2 блока на разноименных перьях подошвы и один блок на поверхности катания).

Частота излучаемых УЗ-колебаний и углы ввода наклонных ЭАП при реализации способа удовлетворяют требованиям ГОСТ [9] и нормативных документов ОАО «РЖД» [10] при ручном контроле подошвы рельса.

Синхронно перемещают все ЭАП 5 и 6 по сканируемым поверхностям рельса 1 с помощью специализированного устройства (в предмет заявки не входит) с датчиком перемещения (на Фиг. не показан) и регистрируют все сигналы, принятые эхо и зеркальным методами УЗ-контроля [9].

С помощью ЭАП 6 известным способом определяют текущую высоту Н рельса 1 (по измеренному временному интервалу между зондирующим импульсом и донным сигналом (от подошвы рельса) и известной скорости распространения продольной УЗ-волны в рельсе с1=5900 м/с).

Наблюдение, регистрацию и совместную обработку принятых сигналов осуществляют с помощью цифрового многоканального дефектоскопа со встроенным процессором (на Фиг. не показан).

С целью повышения достоверности и вероятности обнаружения разнообразных дефектов в подошве рельсов в предлагаемом способе производят озвучивание наиболее опасных (с точки зрения появления дефектов) с разных направлений.

Например, поперечная трещина в центральной части подошвы рельса (код дефекта 69 по [1]), развивающаяся с нижней плоскости подошвы, может быть озвучен наклонными ЭАП 5 по траекториям 7 с внешнего и внутреннего перьев подошвы (Фиг. 2) и эхо- и зеркальным способами УЗ-контроля как наезжающей парой ЭАП, так и отъезжающей; наклонными ЭАП 5 с поверхности катания 4 (Фиг. 3) головки рельса 1 – эхо-методом, по траектории 7. Причем, в последнем случае, как показывает практика, благодаря образованию уголкового отражателя между плоскостью подошвы и трещиной, уверенно обнаруживаются дефекты весьма малых размеров (высотой от 5 мм).

Поперечные трещины в перьях подошвы озвучиваются также несколькими ЭАП с приходом УЗ-волн с разных направлений. Например, верхняя с правой стороны листа на Фиг. 2, поперечная трещина в пере подошвы (условно примем, что с внутренней стороны колеи) озвучивается как минимум 4 раза: наезжающим и отъезжающей ЭАП 5 с противоположного наружного пера и также разнонаправленными ЭАП 5 с внутренней стороны пера (Фиг. 2).

С целью исключения сужения предмета изобретения конкретные углы ввода а наклонных ЭАП в формуле изобретения не указаны. В процессе экспериментальных исследований авторы использовали углы ввода αн и αо равными 45° при вводе УЗ-колебаний с поверхности катания рельса и 70° при вводе с верхних поверхностей перьев. В общем случае (например, при контроле рельсов зарубежного производства типа UIC 60 и др., отличающихся конфигурацией от отечественных) возможно использование иных углов ввода, обеспечивающих надежное выявление искомых дефектов.

Необходимость дублирования озвучивания потенциальных дефектов с целью повышения достоверности контроля объясняется тем, что могут быть приняты сигналы не только от поперечных трещин, которые являются наиболее опасными дефектами, но и от механических повреждений подошвы, которые в данный момент времени не представляют опасности. Часто фиксируются дефекты, возникающие на поверхности подошвы рельса от трения подкладки, возможна запись сигнала от диффузно-отражающей поверхности. Более того, известным способом невозможно отличить коррозийную раковину от трещины.

Именно синхронное перемещение всех ЭАП, компенсация расхождений от одного и того же дефекта по длине рельса путем регистрации пути сканирования и сведения сигналов в единое сечение, а также совместная обработка сигналов заявляемым способом и позволяет достоверно определять опасные поперечные трещины в подошве рельсов на фоне всевозможных помех. Совместная обработка сигналов производится с учетом измеренных текущих значений высоты Н рельса 1, базовых расстояний между всеми ЭАП (на Фиг. 3 в качестве примера показано расстояние Б между двумя наклонными ЭАП 5), пути перемещения ЭАП в процессе озвучивания дефектов, знания скоростей распространения УЗ-колебаний в металле рельса (для ЭАП 6 - с1=5900 м/с, для ЭАП 5 - ct=3260 v/c) в блоке обработки процессора дефектоскопа (на Фиг. не показан) или в отдельном блоке обработки с очевидными алгоритмами по приведенными выше данными.

Таким образом, заявляемый способ может быть реализован и обеспечивает возможность надежного обнаружения опасных дефектов в подошве рельса.

Важной особенностью заявляемого способа является то, что для его применения могут использоваться традиционные ультразвуковые многоканальные дефектоскопы [2] с предлагаемыми в способе схемами прозвучивания и требует лишь изменений в алгоритмах обработки полученных результатов и введение дополнительных сканеров по перьям подошвы.

Источники информации

1. Инструкция «Дефекты рельсов. Классификация, каталог и параметры дефектных и остродефектных рельсов». Утв. ОАО «РЖД» распоряжением №2499р от 23.10.2014. - 140 с.

2. Марков А.А., Шпагин Д.А. Ультразвуковая дефектоскопия рельсов. 2-е издание, перераб. и доп. СПб.: Образование-Культура, 2013. 284 с.

3. Патент RU 2436080.

4. Патент US 4593569.

5. G. Garcia, D. Davis, Railway Track&Stuctures, 2002, №8, p. 18-21.

6. Патент RU 2353924.

7. Патент RU 2085936.

8. Марков A.A., Кузнецова E.A. Дефектоскопия рельсов. Формирование и анализ сигналов. Книга 1. Основы. Практическое пособие в двух книгах, под редакцией д.т.н. А.А. Маркова. СПб.: КультИнформПресс, 2010. - 292 с. (см. стр. 246-250).

9. ГОСТ 18576-96. Контроль неразрушающий. Рельсы железнодорожные. Методы ультразвуковые. - Минск, 1996.

10. Положение о системе неразрушающего контроля рельсов и эксплуатация средств рельсовой дефектоскопии в путевом хозяйстве железных дорог ОАО «РЖД». - Расп. ОАО «РЖД» №2714р от 27.12.2012.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля зоны болтовых стыков рельсов | 2022 |

|

RU2791145C1 |

| Способ ультразвукового контроля локальных участков железнодорожных рельсов | 2023 |

|

RU2818035C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ МИКРОТРЕЩИН НА ПОВЕРХНОСТИ КАТАНИЯ ГОЛОВКИ РЕЛЬСА | 2017 |

|

RU2652511C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ ПРОДОЛЬНЫХ ТРЕЩИН В ГОЛОВКЕ РЕЛЬСА | 2019 |

|

RU2712975C1 |

| Ультразвуковой способ обнаружения дефектов в головке рельса | 2022 |

|

RU2783753C1 |

| Ультразвуковой способ определения параметров поверхности катания головки рельса и глубины залегания продольных трещин | 2022 |

|

RU2788475C1 |

| Способ обнаружения дефектов в рельсах | 2018 |

|

RU2668941C1 |

| СПОСОБ МНОГОКАНАЛЬНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2023 |

|

RU2809185C1 |

| Устройство для ультразвукового контроля локальных участков рельсов | 2023 |

|

RU2813672C1 |

| Способ высокоскоростной ультразвуковой дефектоскопии длинномерных объектов | 2021 |

|

RU2756933C1 |

Использование: для обнаружения дефектов в подошве рельсов. Сущность изобретения заключается в том, что с внутренней стороны относительно колеи рельсов во внешнее перо и внутреннее перо подошвы рельса излучают поперечные ультразвуковые колебания и принимают отраженные ультразвуковые колебания, по которым судят о дефектности рельса, при этом осуществляют ввод ультразвуковых колебаний и с наружной стороны пера подошвы под разными углами, обеспечивают ввод ультразвуковых колебаний с поверхности катания рельса под углом 0 градусов и двумя взаимно противоположными наклонными углами вдоль продольной оси рельса, синхронно перемещают все электроакустические преобразователи вдоль рельса по сканируемым поверхностям, измеряют путь перемещения и текущую высоту рельса, по заданным углам и измеренной высоте рельса, пройденному пути вдоль рельса и расстоянию между электроакустическими преобразователями осуществляют компенсацию расхождения сигналов по длине рельса, о наличии дефекта в подошве рельса судят по совместному анализу сигналов от всех электроакустических преобразователей. Технический результат: обеспечение возможности надежного обнаружения опасных дефектов в подошве рельса. 3 ил.

Способ ультразвукового контроля подошвы рельсов, заключающийся в том, что с внутренней стороны относительно колеи рельсов во внешнее перо и внутреннее перо подошвы рельса излучают поперечные ультразвуковые колебания и принимают отраженные ультразвуковые колебания, по которым судят о дефектности рельса, отличающийся тем, что осуществляют ввод ультразвуковых колебаний и с наружной стороны пера подошвы под разными углами, обеспечивают ввод ультразвуковых колебаний с поверхности катания рельса под углом 0 градусов и двумя взаимно противоположными наклонными углами вдоль продольной оси рельса, синхронно перемещают все электроакустические преобразователи вдоль рельса по сканируемым поверхностям, измеряют путь перемещения и текущую высоту рельса, по заданным углам и измеренной высоте рельса, пройденному пути вдоль рельса и расстоянию между электроакустическими преобразователями осуществляют компенсацию расхождения сигналов по длине рельса, о наличии дефекта в подошве рельса судят по совместному анализу сигналов от всех электроакустических преобразователей.

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПОДОШВЫ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1993 |

|

RU2085936C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПОДОШВЫ РЕЛЬСА | 2007 |

|

RU2353924C1 |

| СПОСОБ СПЛОШНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПОДОШВЫ РЕЛЬСОВ | 2010 |

|

RU2433397C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПОДОШВЫ РЕЛЬСОВ | 2010 |

|

RU2436080C1 |

| US 4593569 A, 10.06.1986 | |||

| US 4487071 A, 11.12.1984. | |||

Авторы

Даты

2018-02-28—Публикация

2016-12-19—Подача