(54) СПОСОБ СМАЧИВАНИЯ РТУТЬЮ ПОВЕРХНОСТИ ОТВЕРСТИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ

1

Изобретение относится к способам изготовления деталей и узлов реле, преимущественно ртутных.

Смачивание ртутью большинства металлов и сплавов в обычных условиях затруднено из-за наличия окисных пленок на их поверхностях.

Известны способы смачивания ртутью поверхностей деталей, изготовленных из металлов и сплавов, преимущественно для ртутных герметизированных реле, путем их термической обработки в восстановительной среде 1 и 2.

Однако эти способы не обеспечивают достаточной равномерности смачивания.

Известен также способ смачивания рабочих поверхностей контактов, предусматривающий предварительное нанесение на эти поверхности гальванических покрытий металлов, хорошо смачивающихся ртутью в обычных условиях на воздухе, например серебра 3. Нанесение таких покрытий, а также контроль их кач1ества, особенно в отверстиях малых диаметров, требует сложной технологии работы.

Цель изобретения - повышение качества смачивания и упрощение технологии.

Поставленная цель достигается тем, что согласно способу смачивание поверхности отверстия осуществляют под слоем ртути одновременно с его изготовлением.

Кроме того, изготовление и смачивание 5 отверстия осуществляют в вакуумной камере.

Одновременное изготовление отверстий и смачивание их внутренних поверхностей под слоем ртути препятствует непосредст,0 венному контакту обрабатываемых поверхностей с атмосферным воздухом и их окисление.

Исключение образования окисных пленок позволяет значительно повысить качество смачивания и упростить техноло15 гию.

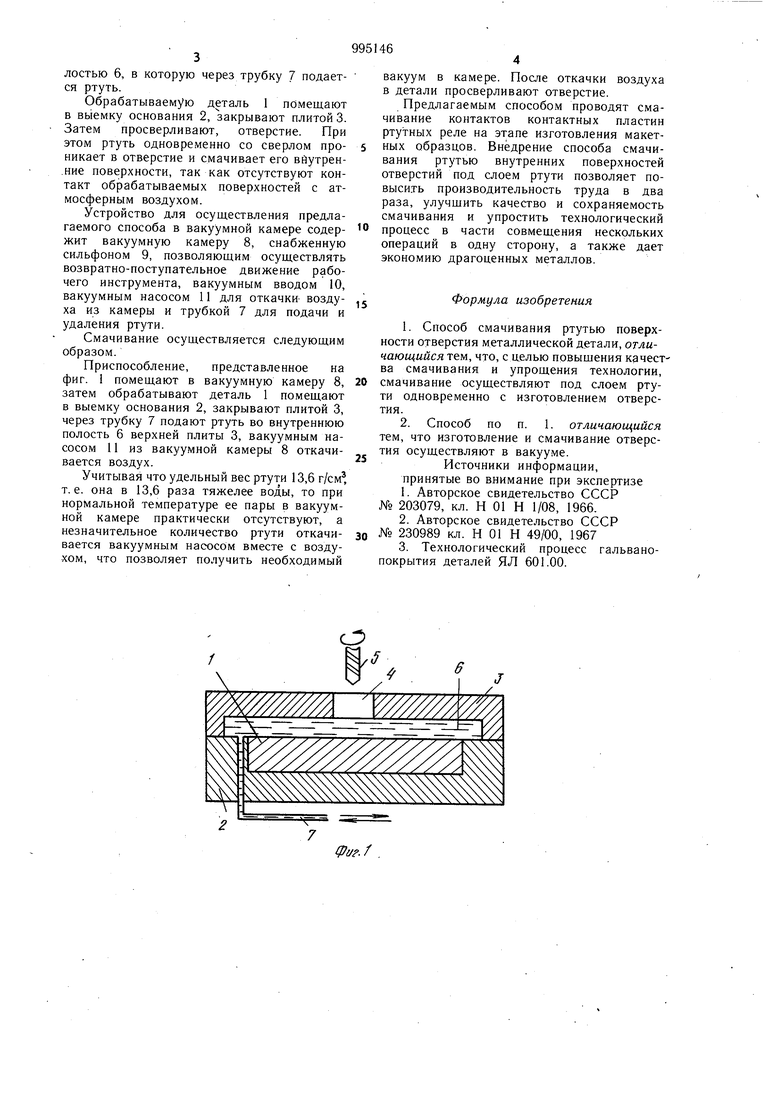

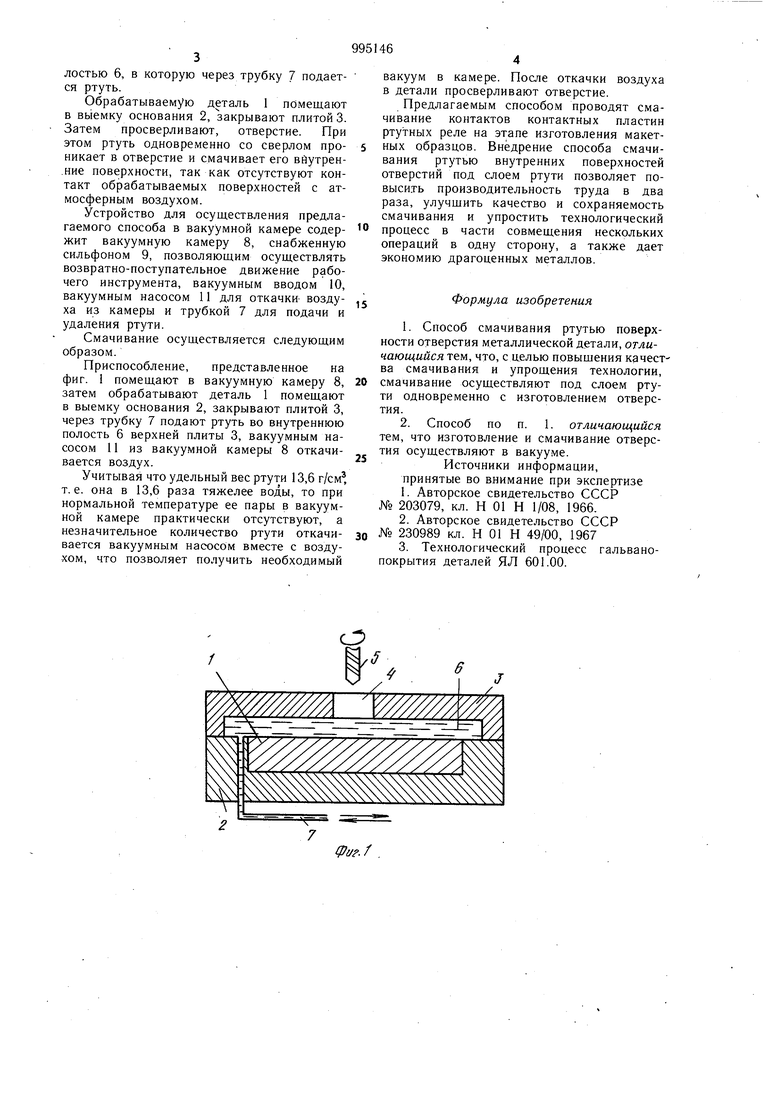

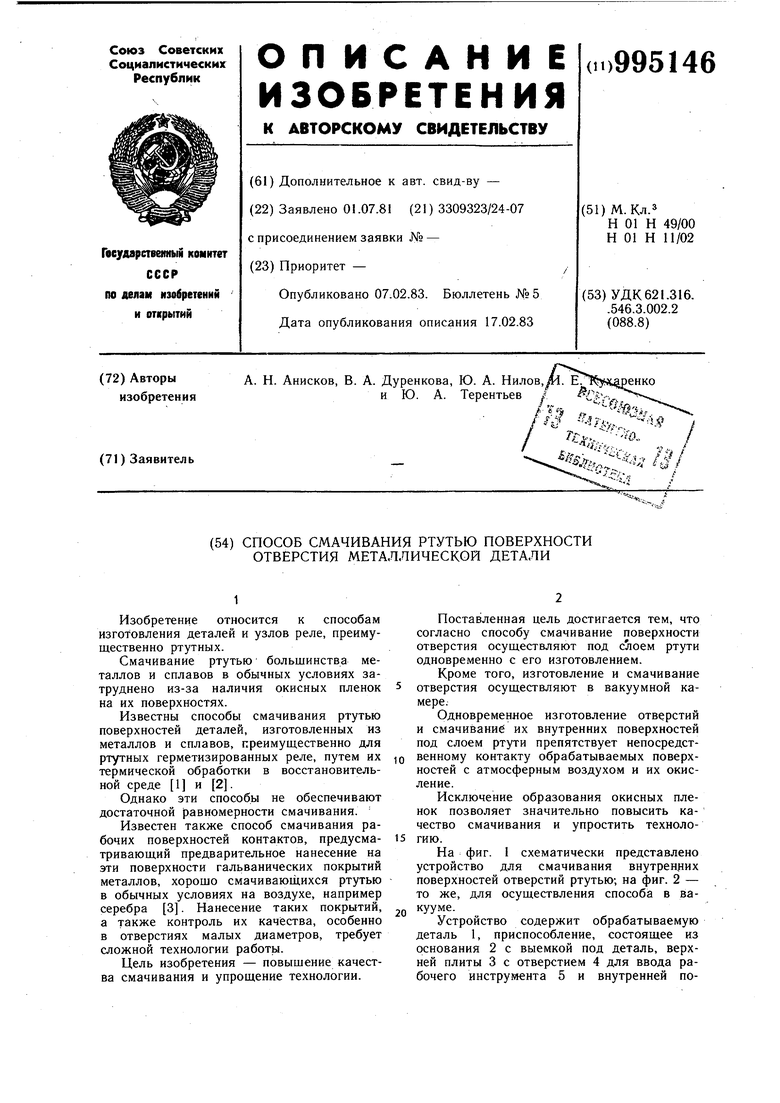

На фиг. I схематически представлено

устройство для смачивания внутренних

поверхностей отверстий ртутью; на фиг. 2 -

то же, для осуществления способа в ва20 кууме.

Устройство содержит обрабатываемую деталь 1, приспособление, состоящее из основания 2 с выемкой под деталь, верхней плиты 3 с отверстием 4 для ввода рабочего инструмента 5 и внутренней полостью 6, в которую через трубку 1 подается ртуть. Обрабатываемую деталь 1 помещают в BbieiMKy основания 2, закрывают плитой 3. Затем просверливают, отверстие. При этом ртуть одновременно со сверлом проникает в отверстие и смачивает его вйутрен.ние поверхности, так как отсутствуют контакт обрабатываемых поверхностей с атмосферным воздухом. Устройство для осуществления предлагаемого способа в вакуумной камере содержит вакуумную камеру 8, снабженную сильфоном 9, позволяющим осуществлять возвратно-поступательное движение рабочего инструмента, вакуумным вводом 10, вакуумным насосом 11 для откачки воздуха из камеры и трубкой 7 для подачи и удаления ртути. Смачивание осуществляется следующим образом. Приспособление, представленное на фиг. 1 помещают в вакуумную камеру 8, затем обрабатывают деталь 1 помещают в выемку основания 2, закрывают плитой 3, через трубку 7 подают ртуть во внутреннюю полость 6 верхней плиты 3, вакуумным насосом 11 из вакуумной камеры 8 откачивается воздух. Учитывая что удельный вес ртути 13,6 г/см т.е. она в 13,6 раза тяжелее воды, то при нормальной температуре ее пары в вакуумной камере практически отсутствуют, а незначительное количество ртути откачивается вакуумным насосом вместе с воздухом, что позволяет получить необходимый вакуум в камере. После откачки воздуха в детали просверливают отверстие. Предлагаемым способом проводят смачивание контактов контактных пластин ртутных реле на этапе изготовления макетных образцов. Внедрение способа смачивания ртутью внутренних поверхностей отверстий под слоем ртути позволяет повыси.ть производительность труда в два раза, улучщить качество и сохраняемость смачивания и упростить технологический процесс в части совмещения нескольких операций в одну сторону, а также дает экономию драгоценных металлов. Формула изобретения . Способ смачивания ртутью поверхности отверстия металлической детали, отличающийся тем, что, с целью повыщения качест ва смачивания и упрощения технологии, смачивание осуществляют под слоем ртути одновременно с изготовлением отверстия. 2. Способ по п. 1. отличающийся тем, что изготовление и смачивание отверстия осуществляют в вакууме. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 203079, кл. Н 01 Н 1/08, 1966. 2.Авторское свидетельство СССР ° 230989 кл. Н 01 Н 49/00, 1967 3. Технологический процесс гальванопокрытия деталей ЯЛ 601.00.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления контакт-детали жидкометаллического геркона | 1990 |

|

SU1749929A1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОУСТОЙЧИВОСТИ ГЕРМЕТИЗИРОВАННЫХ ЯЗЫЧКОВЫХ КОНТАКТОВ | 1966 |

|

SU179379A1 |

| ВАКУУМНЫЙ РТУТНЫЙ НАСОС | 1966 |

|

SU187925A1 |

| Способ очистки деталей электровакуумных приборов | 1991 |

|

SU1827689A1 |

| Способ определения пористости неэлектропроводных пленок на металлах | 1989 |

|

SU1723501A1 |

| Способ изготовления герметизированных контактов | 1974 |

|

SU494784A1 |

| Способ катодной обработки деталей устойчивым дуговым разрядом | 1977 |

|

SU719710A1 |

| Ротационный молекулярный вакуум-насос | 1931 |

|

SU36567A1 |

| Ртутный переключатель | 1981 |

|

SU1001211A1 |

| Пароструйный вакуумный насос | 1990 |

|

SU1781466A1 |

W/WA

Авторы

Даты

1983-02-07—Публикация

1981-07-01—Подача