сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения стального изделия ионно-плазменной карбонитрацией | 2017 |

|

RU2682986C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ОКИСНОЙ ПЛЁНКИ АЛЮМИНИЯ В ПРОЦЕССЕ АНОДНОГО ОКИСЛЕНИЯ ХОЛОДНОГО КАТОДА В ТЛЕЮЩЕМ РАЗРЯДЕ КИСЛОРОДА | 2016 |

|

RU2627945C1 |

| СПОСОБ СОЗДАНИЯ АНОДНОЙ ОКИСНОЙ ПЛЁНКИ ХОЛОДНОГО КАТОДА ГАЗОВОГО ЛАЗЕРА В ТЛЕЮЩЕМ РАЗРЯДЕ ПОСТОЯННОГО ТОКА | 2014 |

|

RU2581610C1 |

| СПОСОБ ИОННОЙ ОЧИСТКИ В СКРЕЩЕННЫХ ЭЛЕКТРИЧЕСКИХ И МАГНИТНЫХ ПОЛЯХ ПЕРЕД ВАКУУМНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКОЙ | 2019 |

|

RU2711065C1 |

| Способ азотирования детали из алюминиевого сплава | 2023 |

|

RU2809974C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСНЫХ ПЛЕНОК | 1991 |

|

RU2110604C1 |

| Способ ионного азотирования детали из алюминиевого сплава | 2023 |

|

RU2812924C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2562185C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2014 |

|

RU2562187C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОТЕЗА КЛАПАНА СЕРДЦА | 1996 |

|

RU2115388C1 |

Назначение: электровакуумная техника. Сущность изобретения: осуществляют очистку импульсным тлеющим разрядом. Сначала в среде воздуха при давлении 13,3 - 53,2 Па, температуре 50 - 150°С и одновременном воздействии вибрации с частотой, превышающей 20 Гц, затем в среде водорода при давлении 133 - 1330 Па и температуре, превышающей 300°С, и в среде аргона при давлении 1,33 - 13,3 Па. 5 табл.

Изобретение относится к технологии очистки в эакууме металлических деталей электровакуумных приборов и может быть использовано в производстве изделий электронной техники и других отраслях промышленности для предварительной подготовки поверхности перед нанесением покрытий или пайкой.

Цель изобретения - расширение технологических возможностей и исключение выброса вредных веществ в атмосферу.

На первом этапе обработки детали очищаются от загрязнений органического характера и механических частиц. При воздействии на детали сил вибрации и ионной бомбардировки, создаваемой импульсным тлеющим разрядом, происходит разрыв и ослабление связей между молекулами загрязнений, а также между загрязнением и поверхностью очищаемой детали. Вследствие этого органические загрязнения, находящиеся на поверхности деталей в

виде пленки, стягиваются в отдельные пятна и комки. Наиболее крупные комки под действием сил тяжести и вибрации отрываются от поверхности детали, а более мелкие сгорают в среде ионизированного воздуха за счет наличия в нем кислорода, образуя летучие соединения типа СО, С02 и др., откачиваемые из рабочего объема вакуумным насосом. При этом механические частицы также удаляются с очищаемой поверхности за счет ослабления их связей с поверхностью в вакуумной среде и сил вибрации.

В процессе обработки температуру деталей поддерживают в пределах 50 - 150°С. Если очистку проводят при температуре выше 150°С, то загрязнения органического характера могут разлагаться с образованием трудноделимых полимерных пленок. При температуре ниже 50°С процесс очистки происходит очень медленно.

Оптимальный диапазон давлений воздуха в рабочей камере выбран эксперименС

го

4

о со ю

тальным путам. При давлении, меньшем 1,33 Па, процесс очистки мдет очень медленно, т. к. тлеющий разряд горит неустойчиво. При давлении воздуха более 532 Па на поверхности деталей могут образовываться темные пятна за счет перегрева отдельных участков обрабатываемой детали.

На основе экспериментов установлено, что при частоте вибрации обрабатываемой детали енее 2 Гц качество очистки плохое.

Преимущество импульсного тлеющего разряда по сравнению с непрерывным состоит в следующем.

При обработке непрерывным тлеющим разрядом и наличии из поверхности загрязнений тлеющий разряд возникает не на псей поверхности деталей, а только на ее части, при этом он может переходить в дуговой. Вследствие этого обработка деталей происходит неравномерно м некачественно.

При импульсном тлеющем разряде характер обработки иной. В течение одного импульса тлеющего разряда он также может возникнуть на части обрабатываемой поверхности. Однако в течение следующего импульса разряд будет гореть или равномерно по всей поверхности, или на другом учзстке обрабатываемой поверхности.

В результате обработка поверхности детали происходит более равномерно по сравнению с непрерывным разрядом.

Примеры осуществления предлагаемого способа.

Исследования проводили на образцах, изготовленных мз молибдена, вольфрама, меди, никеля, титана и различных марок сталей.

Вибрационные колебания создавали путем периодических ударов по детали или приспособлению, на котором она крепится, виброударным механизмом. Силу удара выбирали такой,чтобы амплитуда колебаний детали не превышала 0,3 мм.

Параметры импульсного тлеющего разряда подбирали в следующих пределах: частота следования импульсов - 50 - 1000 Гц, длительность импульса 0,01 - 0,1 с. В процессе исследований использовали схему импульсного источника питания тлеющего разряда, выполненную на базе тиристорно-конденсаторного преобразователя.

Температуру нагрева детали регулировали с помощью параметров тлеющего разряда, контролировали температурным датчиком.

Количество органических загрязнений определяли весовым методом.

Качество очистки оценивали визуальным осмотром деталей и под микроскопом, а также по характеру смачивания водой. Если на обработанной поверхности поеле окунания в воду образуется неразрывная водная пленка, то смачивание поверхности и качество очистки принимается хорошим.

На втором этапе очистки происходит

интенсивное плазмохимическое восстановление окисной пленки металла обрабатываемой детали за счет активированного в тлеющем разряде водорода. Экспериментально установлено, что заметное удаление

5 окисной пленки с поверхности детали начинается при температуре выше 300°С. .

Оптимальный диапазон рабочих давлений газа находится в пределах 133 - 1330 Па. При давлениях, меньших 133 Па, про0 цесс нагрева деталей и восстановление окисной пленки происходит очень медленно, при давлениях, более 1330 Па, тлеющий разряд горит неустойчиво из-за его перехода в дуговой. Переход тлеющего разряда в

5 дуговой особенно опасен при высоких давлениях (более 1330 Па), т. к. в этом случае на обрабатываемой поверхности возникают эрозионные процессы, что приводит к браку деталей.

0 Нагрев деталей проводили с помощью импульсного тлеющего разряда, температуру регулировали изменением частоты и энергии импульсов разряда. Энергия импульсов изменялась от 0,5 до 60 Дж.

5 Толщину окисной пленки определяли злипсометрическим методом.

Третий этап очистки в среде аргона аналогичен процессу химического травления поверхности деталей. При этом с поверхно0 сти деталей за счет катодного распыления удаляется поверхностный слой металла, который вследствие востановительной плаз- мохимической реакции слабо сцеплен с основой.

5 П р и м е р 1. Предварительная очистки цветоделительной стальной маски цветного кинескопа перед операцией нанесения покрытия.

Цветоделительная маска изготавлива0 ется штамповкой с применением масляной смазки. Органические загрязнения на поверхности составляют более г/см2.

Виброудары производят с частотой 5U Гц, амплитуда колебаний маски не более 0,3

5 мм. После очистки на поверхность маски наносят черное покрытие в виде окиси железа. Качество покрытия хорошее, осыпания покрытия нет.

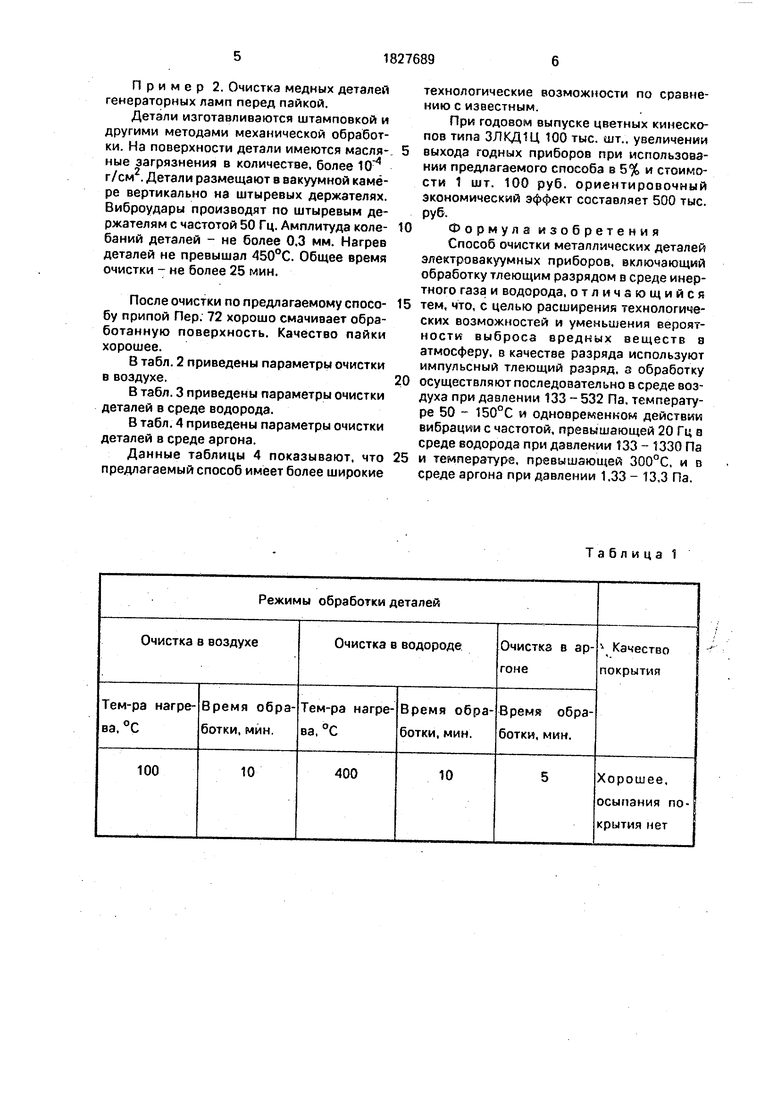

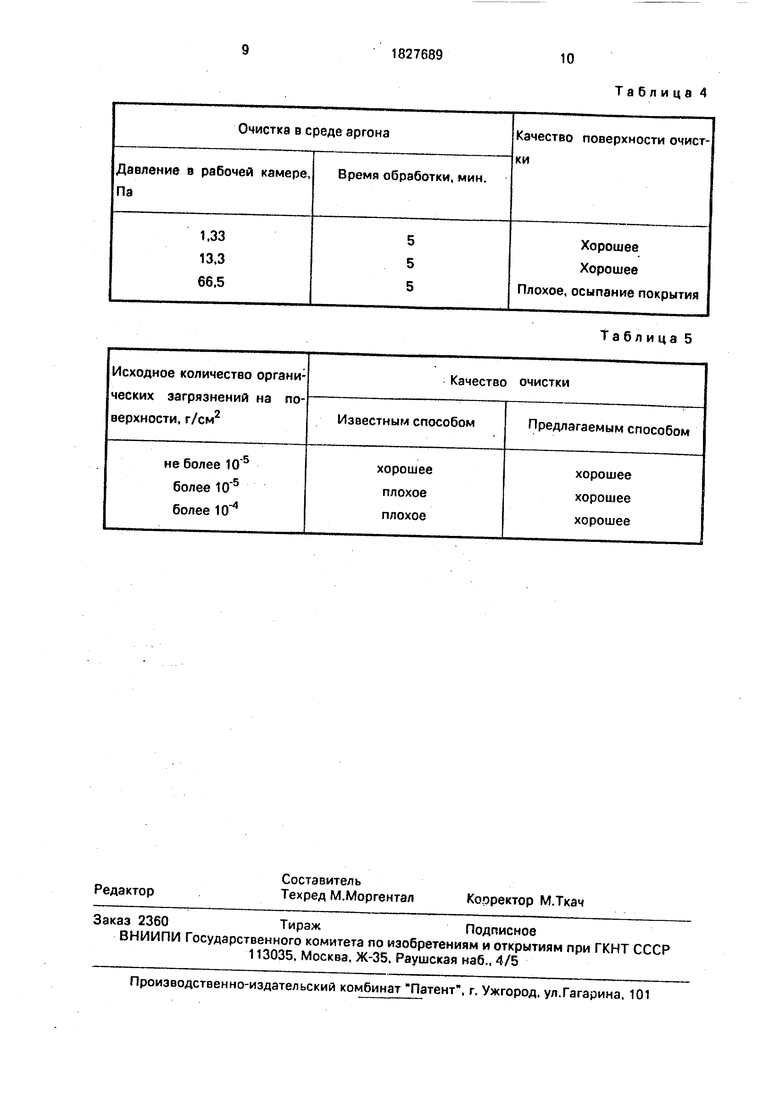

В табл. 1 приведены режимы очистки маски.

Пример 2. Очистка медных деталей генераторных ламп перед пайкой.

Детали изготавливаются штамповкой и другими методами механической обработки. На поверхности детали имеются масля-, ные загрязнения в количестве, более КГ4 г/см2. Детали размещают в вакуумной камере вертикально на штыревых держателях. Виброудары производят по штыревым держателям с частотой 50 Гц. Амплитуда колебаний деталей - не более 0.3 мм. Нагрев деталей не превышал 450°С. Общее время очистки - не более 25 мин.

После очистки по предлагаемому способу припой Пер. 72 хорошо смачивает обработанную поверхность. Качество пайки хорошее.

В табл. 2 приведены параметры очистки в воздухе.

В табл. 3 приведены параметры очистки деталей в среде водорода.

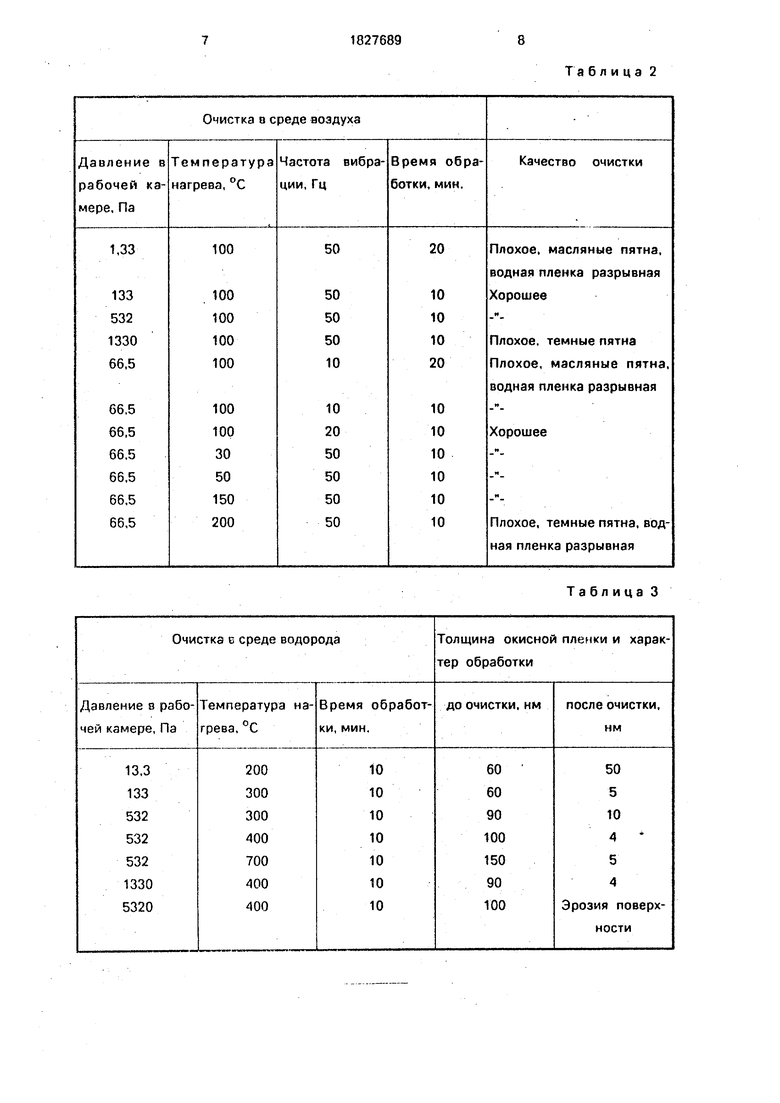

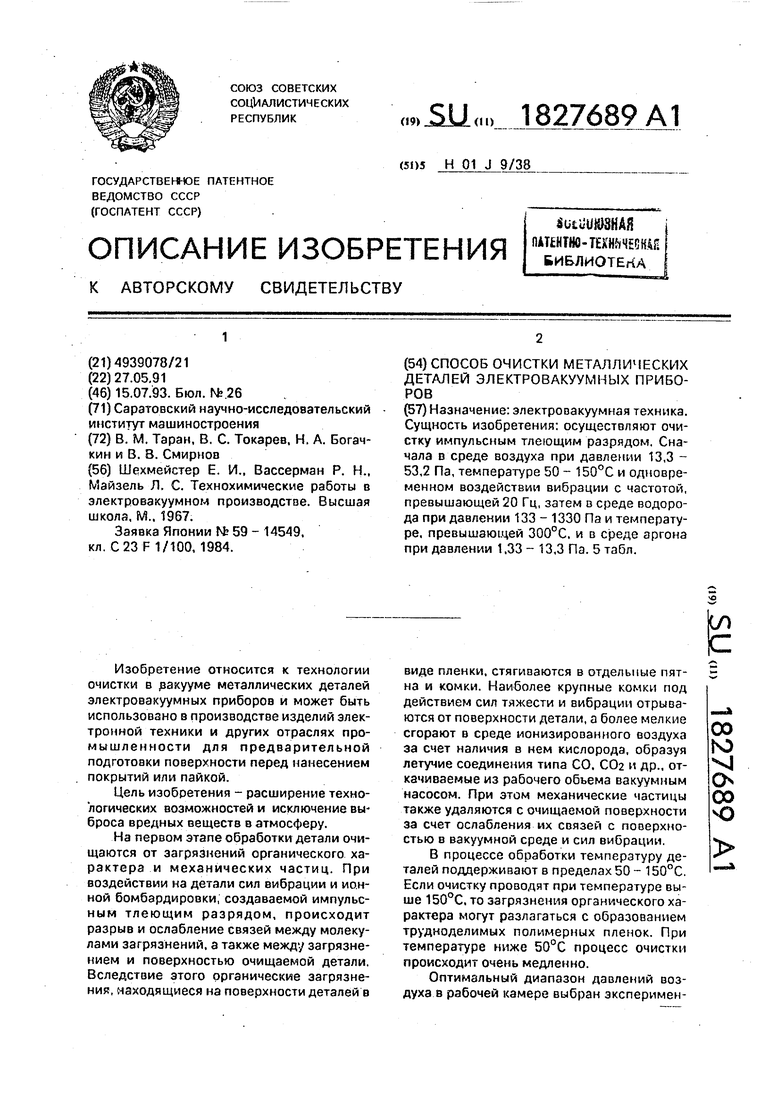

В табл. 4 приведены параметры очистки деталей в среде аргона.

Данные таблицы 4 показывают, что предлагаемый способ имеет более широкие

технологические возможности по сравнению с известным.

При годовом выпуске цветных кинескопов типа ЗЛКД1Ц 100 тыс. шт., увеличении

выхода годных приборов при использовании предлагаемого способа в 5% и стоимости 1 шт. 100 руб. ориентировочный экономический эффект составляет 500 тыс. руб.

Ф о р м у л а и з о б р ет е н и я

Способ очистки металлических деталей электровакуумных приборов, включающий обработку тлеющим разрядом в среде инертного газа и водорода, отличающийся

тем, что, с целью расширения технологических возможностей и уменьшения вероятности выброса вредных веществ в атмосферу, в качестве разряда используют импульсный тлеющий разряд, з обработку

осуществляют последовательно в среде воздуха при давлении 133 - 532 Па. температуре 50 - 150°С и одновременном действии вибрации с частотой, превышающей 20 Гц в среде водорода при давлении 133 - 1330 Па

и температуре, превышающей 300°С, и в среде аргона при давлении 1.33 - 13,3 Па.

Таблица 1

Таблица 2

Таблица 3

Очистка в среде аргона

Давление в рабочей камере, Па

Время обработки, мин.

Таблица 4

Качество поверхности очистки

5 5 5

Хорошее

Хорошее

Плохое, осыпание покрытия

Таблица 5

| Шехмейстер Е | |||

| И., Вассерман Р | |||

| Н., Майзель Л | |||

| С | |||

| Технохимические работы в электровакуумном производстве | |||

| Высшая школа, М., 1967 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

1993-07-15—Публикация

1991-05-27—Подача