Изобретение относится к электротехнике, в частности к способу изготовления контакт-детали жидкометаллического геркона, по условиям эксплуатации подвергающегося воздействию повышенной температуры окружающей среды, и может быть использовано при создании жидкометаллических герконов с рабочей температурой от 25 до 300°С, применяемых в составе геофизической аппаратуры разведки сверхглубоких скважин.

Надежность и долговечность жидкометаллического, в частности ртутного, геркона, работающего при повышенных рабочих температурах окружающей среды, определяются, главным образом, качеством смачивания поверхностей контакт-деталей жидким металлом при этих температурах.

Смачиваемость поверхностей контакт- деталей определяется свойствами конструк- ционных материалов, из которых изготовлены эти контакт-детали.

Подвижная контакт-деталь жидкометаллических, в частности ртутных, герконов изготавливается из ферромагнитных сплавов с нанесенным вакуумным напылением или электрохимическим осаждением покрытием из сложнолегированных медно-нике- лееых сплавов, обладающих хорошей смачиваемостью и высокой стойкостью к ртутной среде.

Ю ГО

Ртутные герконы, изготовленные с исользованием указанных сплавов, обладат высокой долговечностью при комнатной емпературе.

Известно изготовление контакт-детали ртутного геркона путем нанесения на основу кон такт-дета л и из пермаллоя в вакууме плава, содержащего, мас.%: медь 30 - 50; олоао 1 -5; титан 0,1 - 10; никель остальное.

Изготовление контакт-детали указанным выше путем позволило повысить долговечность ртутного геркона, работающего при температурах окружающей среды до 300°С.

Однако надежность ртутного герконз, контакт-деталь которого получена известным способом, недостаточно высока (количество сбоев порядка 100 на число коммутаций 1 10 ).

Сбои в работе геркона происходят из-за постепенного осушения смоченных ртутью поверхностей контакт-деталей (в основном подвижной контакт-детали) в результате перекрытия капиллярных каналов, имеющихся на подвижной контакт-детали, по которым ртуть поступает в контактную зону, продуктами взаимодействия ртути с материалом покрытия.

Продукты взаимодействия образуются в результате протекания растворно-осади- тельных процессов притермоциклировании в интервале температур 25 -300°С. Поэтому для повышения надежности работы ртутного геркона (снижения количества сбоев) при 300°С необходимо контакт-детали изготавливать из материалов, не образующих продуктов взаимодействия и хорошо смачиваемых ртутью.

Цель изобретения - повышение надежности в работе ртутного геркона при рабочих температурах окружающей среды до

зоо°с.

Для достижения поставленной цели разработан способ изготовления контакт- детали жидкометзллического геркона, включающий нанесение на основу контакт- детали покрытия напылением в вакууме, при котором перед нанесением покрытия основу контакт-дета л и подвергают обработке ионами высокой энергии, а в качестве покрытия наносят слой металла или сплава с суммарной растворимостью в ртути более мае. % при комнатной температуре, причем толщина слоя должна оыть не менее 0,15 мкм.N

Предлагаемый способ позволяет использовать в качестве основы контакт-детали труднорастворимые в ртути материалы с суммарной растворимостью при комнатной

температуре менее 1-10 мас,%. Эти материалы, как правило, являются одновременно и трудносмачиваемыми ртутью или амальгамами.

Повышение смачиваемости труднорастворимого материала основы контакт-дета л и обеспечивается за счет обработки ее поверхности ионами высокой энергии, т.е. за счет создания поверхности с высокой поверхностной энергией,

Высокоэнергетическое состояние поверхности основы сохраняется благодаря наносимому покрытию из материала (металла или сплава) толщиной не менее 0,15 мкм и растворимостью в ртути более мас.%, наносимого непосредственно после ионной обработки,

В процессе изготовления геркона покрытие растворяется в ртути при воздействии температуры (350 30)°С, образуя с ртутью амальгаму.

В контакте со ртутью оказывается труднорастворимая основа с высокоэнергетическим состоянием поверхности, которая хорошо смачивается образовавшейся амальгамой.

Максимальная толщина наносимого покрытия ограничивается предельной растворимостью материала покрытия в ртути при комнатной температуре. Слой покрытия менее 0,15 мкм не обеспечивает сохранность поверхности основы в высокоэнергетическом состоянии из-за большой пористости

покрытия, что ведет к окислению поверхности основы и исключает смачиваемость ее ртутью. В общем случае количество растворенного материала не должно превышать предельную растворимость его в ртути при

комнатной температуре, что исключает образование твердой фазы на поверхности контакт-детали. Так, например, предельная растворимость составляет для Ад(0,03); Аи(0,13); Cd(5,0); Sn(0,87); Cu() мас.%.

Покрытия из материалов с растворимостью менее 1-10 мас.% частично или полностью не смачиваются ртутью.

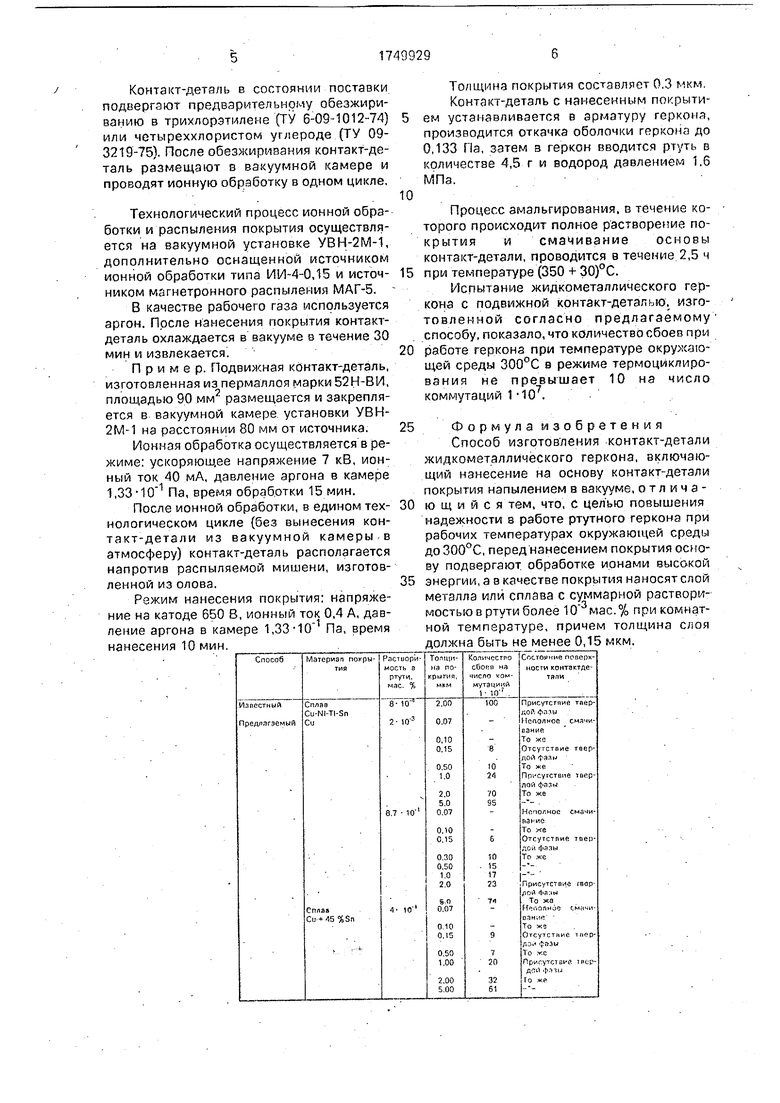

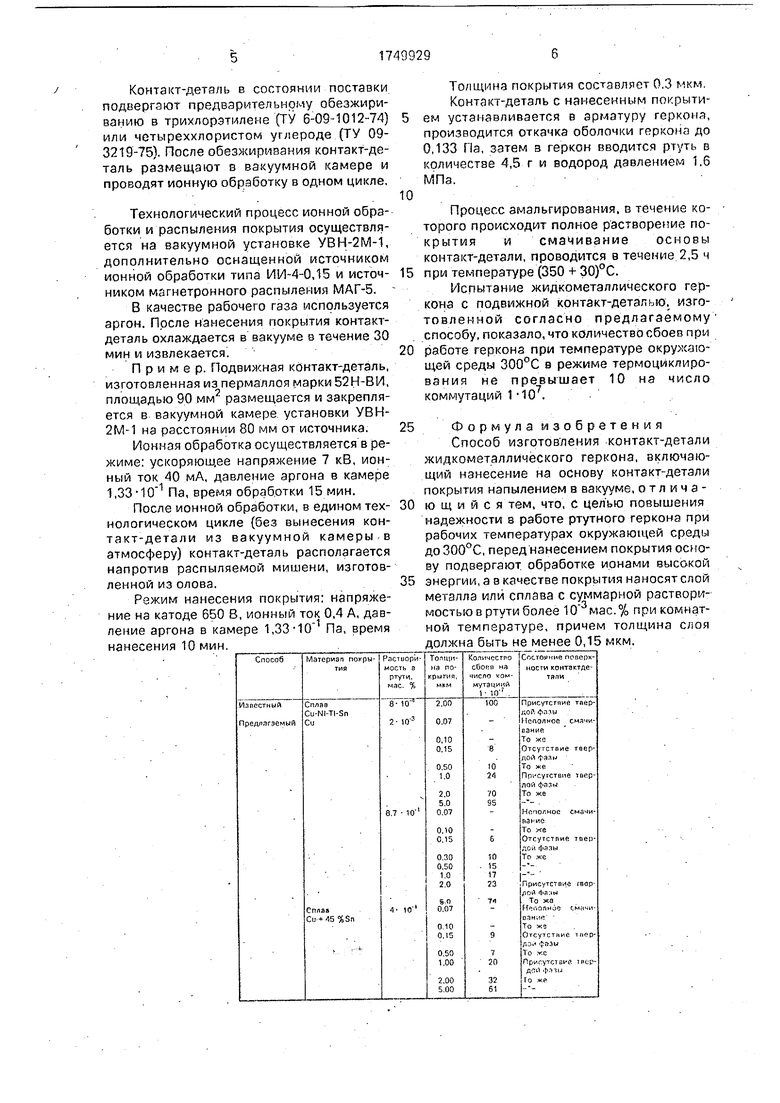

В таблице приведены данные по влия- нию толщины покрытия из различных материалов на надежность работы ртутного (жидкометаллического) геркона. Основа контакт-детали выполнена из пермаллоя 52Н-ВИ и подвергнута ионной обработке. Из таблицы видно, что предлагаемый способ позволяет повысить надежность работы жидкометаллического геркона в 6 - 10 раз.

Способ осуществляют следующим образом.

Контакт-деталь в состоянии поставки подвергают предварительному обезжириванию в трихлорэтилепе (ТУ 6-09-1012-74) или четыреххлористом углероде (ТУ 09- 3219-75). После обезжиривания контакт-деталь размещают в вакуумной камере и проводят ионную обработку в одном цикле.

Технологический процесс ионной обработки и распыления покрытия осуществляется на вакуумной установке УВН-2М-1, дополнительно оснащенной источником ионной обработки типа ИИ-4-0,15 и источ- ником магнетронного распыления МАГ-5.

В качестве рабочего газа используется аргон. После нанесения покрытия контакт- деталь охлаждается в вакууме в течение 30 мин и извлекается.

Пример. Подвижная контакт-деталь, изготовленная из пермаллоя марки 52Н-В1Л, площадью 90 мм7 размещается и закрепляется в вакуумной камере установки УВН- 2М-1 на расстоянии 80 мм от источника.

Ионная обработка ос/ществляется в режиме: ускоряющее напряжение 7 кВ, ионный ток 40 мА, давление аргона в камере 1,33-10 1 Па, время обработки 15 мин.

После ионной обработки, в едином тех- нологическом цикле (без вынесения контакт-детали из вакуумной камеры в атмосферу) контакт-деталь располагается напротив распыляемой мишени, изготовленной из олова.

Ражим нанесения покрытия: напряжение на катоде 650 В, ионный ток 0,4 А, дав

ление аргона в камере 1,33-10 нанесения 10 мин.

Па, время

0

0

5

0

5

5

Толщина покрытия составляет 0.3 Контакт-деталь с нанесенным покрытием устанавливается в арматуру герконя, производится откачка оболочки горкома до 0,133 Па, затем з геркон вводится ртуть в количестве 4,5 г и водород давлением 1.6 МПз.

Процесс амалыирования. в течение которого происходит полное растворение покрытия и смачивание основы контакт-детали, проводится в течение 2,5 ч при температуре (350 + 30)°С.

Испытание жидкометаллического геркона с подвижной контакт-деталью, изготовленной согласно предлагаемому способу, показало, что количество сбоев при работе геркона при температуре окружающей среды 300°С в режиме термоциклиро- вания не превышает 10 на число коммутаций 1-107.

Формула изобретения Способ изготовления контакт-детали жидкометаллического геркона, включающий нанесение на основу контакт-детали покрытия напылением в вакууме, отличающийся тем, что, с целью повышения надежности в работе ртутного геркона при рабочих температурах окружающей среды до 300°С, перед нанесением покрытия основу подвергают обработке ионами высокой энергии, а в качестве покрытия наносят слой металла или сплава с суммарной растворимостью в ртути более .% при комнатной температуре, причем толщина слоя должна быть не менее 0,15 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контакт-деталь для герметизированногоКОНТАКТА C зАпОМиНАНиЕМ | 1979 |

|

SU834789A1 |

| Контакт-деталь жидкометаллического магнитоуправляемого контакта | 1989 |

|

SU1653016A1 |

| Способ амальгамирования металлов и сплавов,слабовзаимодействующих с ртутью | 1983 |

|

SU1133311A1 |

| Немагнитная контакт-деталь для ртутного контактрона | 1972 |

|

SU680073A1 |

| Способ сортировки жидкометаллических герконов | 1979 |

|

SU858129A1 |

| КОНТАКТНОЕ ПОКРЫТИЕ ДЛЯ МАГНИТОУПРАВЛЯЕМЫХ КОНТАКТОВ | 1995 |

|

RU2079173C1 |

| Способ изготовления герконов с родиевым контактным покрытием | 1989 |

|

SU1624550A1 |

| МАГНИТОУПРАВЛЯЕМЫЙ ГЕРМЕТИЗИРОВАННЫЙ КОНТАКТ | 2013 |

|

RU2546650C2 |

| Способ определения параметров процесса взаимодействия материалов | 1978 |

|

SU687378A1 |

| КОНТАКТНОЕ ПОКРЫТИЕ ДЛЯ МАГНИТОУПРАВЛЯЕМЫХ ГЕРМЕТИЗИРОВАННЫХ КОНТАКТОВ И СПОСОБ НАНЕСЕНИЯ КОНТАКТНОГО ПОКРЫТИЯ | 2001 |

|

RU2218627C2 |

Использование: в электротехнике, в частности в способе изготовления контакт-детали жидкометаллического геркона, по условиям эксплуатации подвергающегося воздействию повышенной температуры окружающей среды, и может быть использовано при создании жидкометаллических герконов с рабочей температурой от 25 до 300°С, применяемых в составе геофизической аппаратуры разведки сверхглубоких скважин. Сущность изобретения: способ включает нанесение на основу контакт-детали покрытия напылением в вакууме. Перед нанесением покрытия основу подвергают обработке ионами высокой энергии, а в качестве покрытия наносят слой металла или сплава с суммарной растворимостью в ртути более 10 мае. % при комнатной температуре, причем толщина слоя должна быть не менее 0,15 мкм. Способ позволит повысить надежность ртутного геркона в работе при рабочих температурах окружающей среды до 300°С. 1 табл (Л С

| Разъемная кассета для формования сильфонов | 1984 |

|

SU1219204A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3491219, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления контактного покрытия магнитоуправляемых герметизированных контактов | 1984 |

|

SU1179447A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-23—Публикация

1990-06-26—Подача