3 . 9 Известны два различных технологических принципа смачивания. В первом случае перемещаемый на ленточном транспортере гранулят обрыз гивается смачивающей жидкостью, при этом и/или вслед за этим переворачивается на ленте лемехоподобным приспособлением. В способе обработки наблюдается неравномерное распределение жидкости. Во втором случае увлажнители устанавливаются в пункте сопряжения транспортеров, причем жидкость вбрызгивается в поток материала, падающего с конца ленты. Этим способом невозможно достичь равномерного смачиаания из-за относительно высокой плотности потоков перемещаемых материалов. Но в обоих случаях гранулят в ходе процесса увлажнения не испытывает значительных механических нагрузок, Чтобы добиться более существенного увеличения равномерности смачивания поверхности гранул, применяется способ смешивания гранулята с помощью смесительных шнеков, смесительных барабанов и других смесителей с одновременным обрызгиванием водой. Однако эти устройства создают значительные механические нагрузки на гранулят, в результате чего возможны, в зависимости от твердости гранул, потери от истирания до достижения желаемой проч ности поверхности гранул, что равноценно производственным .потерям. Повышение прочности гранулята на истирание достигается только за время или после высыхания гранулята в ходе процесса рекристаллизации. Определенные механические нагрузки желательны, что бы предупредить последующее истирание. Но в упомянутых смесителях механические истирающие нагрузки действуют до и во время увлажнения, т.е. слишком рано. Механические нагрузки на гранулят во время и после высыхания совпадают с возрастающим поверхностным твердением отдельных гранул, в результате чего шлифуются только чувствительные к истиранию края. Наиболее близким к изобретению является устройство для обработки гранул жидкостью, включающее вертикальную загрузочную шахту, конусный распределитель, расположенный под загру-53 ло.

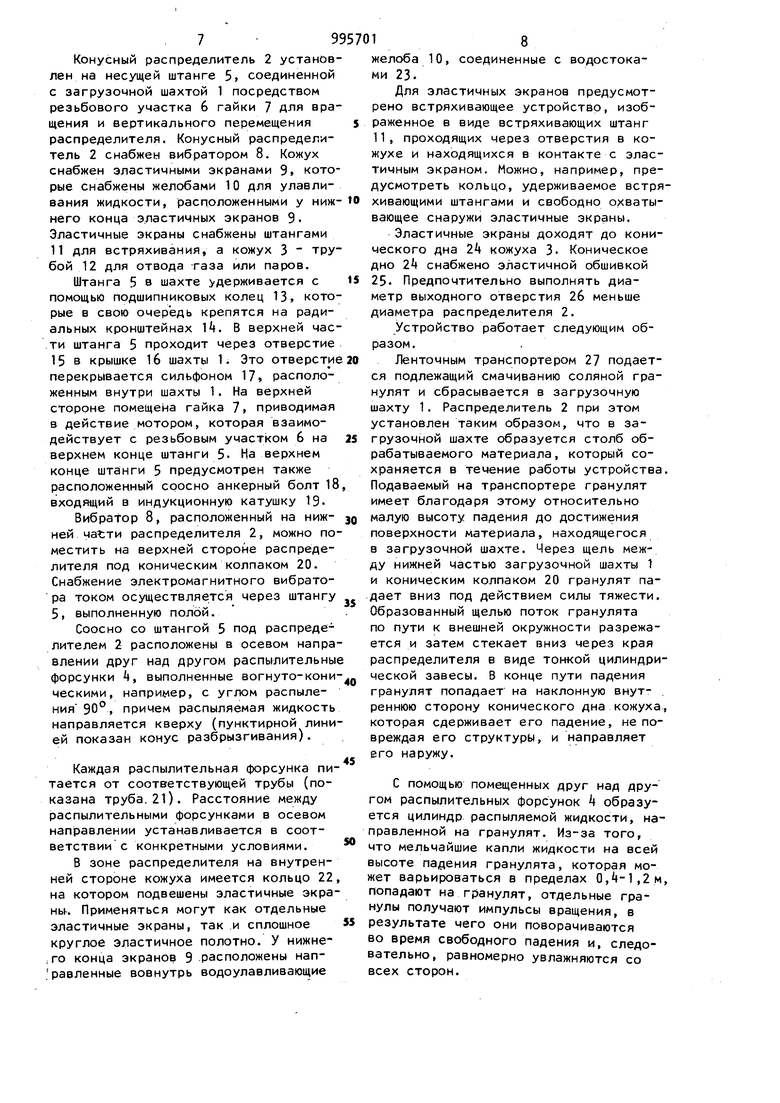

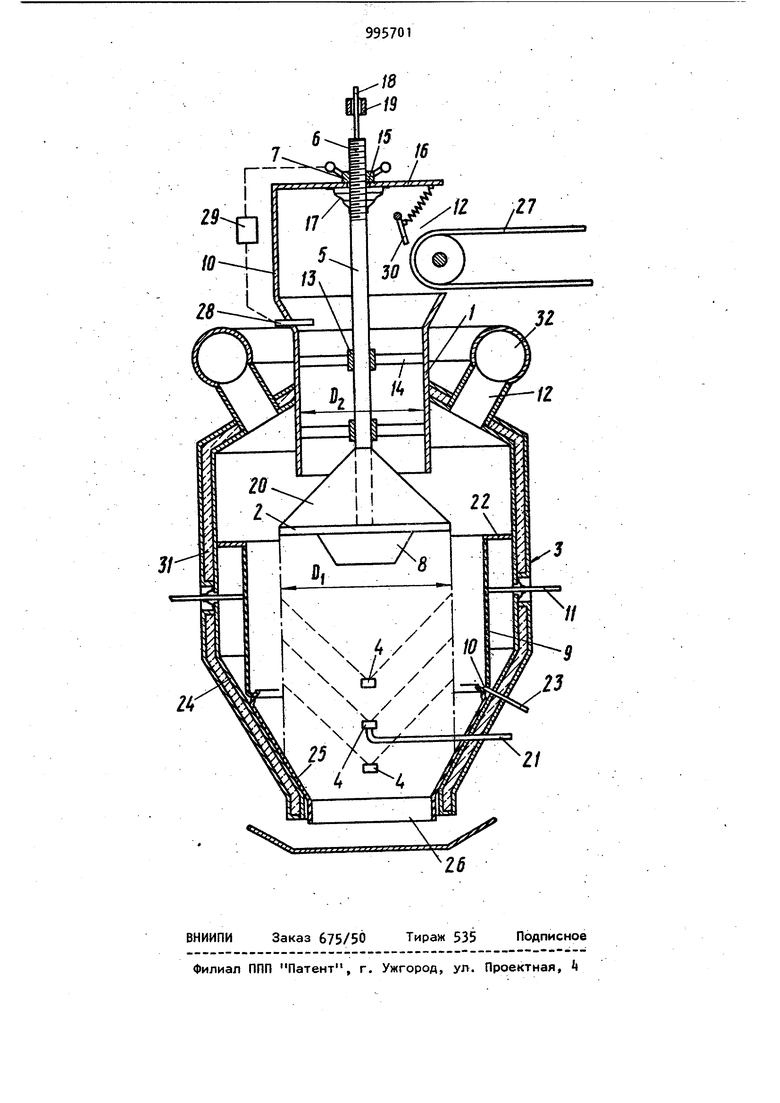

эочиой шахтой и соосно с ней, кожух и распылительные форсунки, укрепленные на противоположных стенках кожуувлажнения, это приводит к сильному увлажнению существенной доли гранулированного продукта. Нанесенную на гра1ха, сопла форсунок направлены радиально и навстречу друг другу l . Однако известное устройство не обеспечивает равномерного смачивания гранул при незначительных расходах жидкости. Степень нагрузки жидкостью отдельных частиц крайне неравномерна. Это приводит к тому, что радиальные струи жидкости, попадающие извне, пронизывают пылевое облако с высокой толщиной слоя, что вызывает соответственно различные степени увлажнения. При наличин двух противоположно размещенных распыляющих форсунок пылевое облако, имеющее цилиндрическую форму, соприкасается лишь тангенциально со струя„и, ограничивающими снаружи лучевой конус. Поэтому в этой области происходит незначительное увлажнение, между тем как внутри лучевого конуса достигается более высокая степень увлажнения. Такая неравномерность увлажнения сохраняется независимо от числа форсунок. Даже в случае, если число их бесконечно большое, а внешняя загрузка цилиндрического пылевого тела внутри корпуса однородная, ширина столба пыли в радиальном направлении значительная. Поверхность гранул должна при увлажнении упрочняться. Благодаря такому увлажнению в наиболее близком к поверхности слое образуются кристаллические мостики, приводящие к упрочнению краевой зоны, за счет чего сокращается истирание. При этом за счет уплотнения поверхности уменьшается пылеобразование при обращении с гранулированным продуктом за период времени от упаковки до его рассеивания посредством механических разбрасывающих аппаратов в полевых условиях. Увлажнение производят водой в коIличестве 0,-2% от веса гранулята. Трудно осуществить равномерное увлажнение гранулированного продукта водой в количестве, необходимом для формирования кристаллических мостиков (0, от веса гранул). Неравномерное увлажнение приводит к тому, что одна часть гранулята подвергается слишком сильному увлажнению, а другая часть увлажняется слишком маЕсли нужно добиться минимального нулы воду надлежит снова испарить до количества связанной воды, требуемой для образования кристаллических мостиков, до .того., как гранулы упако ваны.. Калийная соль в мелкозернистом ви де выходит после высушивания обычно при температуре вьше 100°С, и гранулированный продукт после прессования и гранулирования сохраняет температу ру, превышающую 100°С. При этой температуре производят увлажнение. Удельная теплоемкость калийной со ли составляет О,69U8 кДж/кг, Таким образом, 1 кг гранулята при 100 С имеет теплоемкость б9 кДж. Если 1 кг гранулированной калийной соли увлажнить 2% воды, то на 1 кг такого гранулята откладывается 20 г воды. Теплота испарения для воды составляет 2257 кДж/кг. Для испарения 20 г воды затрачивают, таким образом, А5 кДж. При температуре окружающей среды для испарения воды необходима теплоемкость калийной соли при 69 кДж/кг, а при 75°С - 52 кДж. Таким образом, тепла, высвобождающегося из гранулированной калийной соли при охлаждении, достаточно для осуществления испарения воды, на что за трачивается 45 кДж. Удельной теплоты калийного гранулята достаточно для испарения воды без подвода энергии извне не только из гранулята, если степень неравномерности его увлажнения превышает 15, но также из части гранулята, ув лажненного более ,3 воды. Установлено, что увлажнение осуществляют незначительным в процентном отношении количеством воды (0,52%}. Такое количество воды нанести равномерно на гранулят с размером зерна 1-5 мм, т.е. с высокой степень однородности по размеру, затруднител но. , Цель изобретения - повышение равномерности смачивания гранул при мин мальных расходах жидкости. Указанная цель достигается тем, что в устройстве для смачивания солевых гранул, содержащем вертикальную загрузочную шахту, конусный распределитель, расположенный под загрузочной шахТой и соосно с ней, кожух и распы лительные форсунки, последние расположены под конусным распределителем соосно с ним и выходные сопла форсу01 4 нок направлены вверх и формируют распыляемую жидкость в виде полого конуса. Конусный распределитель установлен на штанге, соединенной с загрузочной шахтой посредством винта и гайки для вращения и вертикального перемещения распределителя. При этом конусный распределитель снабжен вибратором, кожух снабжен эластичными экранами, которые снабжет ны желобами для улавливания жидкости, расположенными у нижнего конца эластичных экранов. Кроме того, эластичные экраны снабжены штангами для встряхивания, а кожух снабжен трубой для отвода газов и паров. Гранулят сходит с рассеивающей тарелки в виде тонкостенного полого цилиндра. Расположенные соосно в полом цилиндре форсунки с кол41цевым конусом при этом оказывают равномерное действие на ниспадающий гранулят, так как выходящие из форсунок капельки вплоть до попадания на оболочку гранул проходят по всему объему равномерный путь. За счет направленного вверх факела отдельные зерна гранулята приобретают импульс вращения, так что они во время свободного падения вращаются. Это способствует их равномерному увлажнению со всех сторон. Таким образом, на грануляте можно сохранять увлажнение в пределах 0,5-2 вес. % воды, удается осуществить испарение за счет теплосодержания гранулята и отпадает необходимость подвода тепла извне для испарения влаги. Но для ус-, корения испарения возможно проводить поток материала через участок для притока воздуха, за счет чего воздух, имеюдий температуру окружающей среды, продувается через продуктовый поток, и ускоряется отвод из продуктового потока водяного пара, образующегося при испарении. На чертеже показано устройство, вертикальный разрез. Устройство для смачивания гранул одержит вертикальную загрузочную ахту 1, конусный распределитель 2, асположенный под загрузочной шахтой1 соосно с ней, кожух 3 и распылительые форсунки k. Последние расположены од конусным распределителем 2 соосо с ним, и выходные сопла форсунок аправлены вверх и формируют распылямую жидкость в виде полого конуса.

Конусный распределитель 2 установлен на несущей штанге 5 соединенной с загрузочной шахтой 1 посредством резьбового участка 6 гайки 7 для вращения и вертикального перемещения распределителя. Конусный распределитель 2 снабжен вибратором 8. Кожух снабжен эластичными экранами 9 которые снабжены желобами 10 для улавливания жидкости, расположенными у нижнего конца эластичных экранов 9Эластичные экраны снабжены штангами 11 для встряхивания, а кожух 3 трубой 12 для отвода газа или паров.

Штанга 5 в шахте удерживается с помощью подшипниковых колец 13, которые в свою очередь крепятся на радиальных кронштейнах 1. В верхней части штанга 5 проходит через отверстие 15 в крышке 16 шахты 1. Это отверстие перекрывается сильфоном 17 расположенным внутри шахты 1. На верхней стороне помещена гайка 7, приводимая в действие мотором, которая взаимодействует с резьбовым участком 6 на верхнем конце штанги 5- На верхнем конце штанги 5 предусмотрен также расположенный соосно анкерный болт 18 входящий в индукционную катушку 19Вибратор 8, расположенный на нижней распределителя 2, можно по местить на верхней стороне распределителя под коническим колпаком 20. Снабжение электромагнитного вибратора током осуществляется через штангу f 5, выполненную полой, Соосно со штангой 5 под распределителем 2 расположены в осевом напра влении друг над другом распылительны форсунки 4, выполненные вогнуто-кони ческими, например, с углом распыления 90°, причем распыляемая жидкость направляется кверху (пунктирной лини ей показан конус разбрызгивания). Каждая распылительная форсунка питается от соответствующей трубы (показана труба.21), Расстояние между распылительными форсунками в осевом направлении устанавливается в соответствии с конкретными условиями, В зоне распределителя на внутренней стороне кожуха имеется кольцо 22 на котором подвешены эластичные экра ньк Применяться могут как отдельные эластичные экраны, так и сплошное круглое эластичное полотно, У нижне; го конца экранов 9 расположены направленные вовнутрь водоулавливающие

желоба 10, соединенные с водостоками 23.

Для эластичных экранов предусмотрено встряхивающее устройство, изображенное в виде встряхивающих штанг 11, проходящих через отверстия в кожухе и находящихся в контакте с эластичным экраном. Можно, например, предусмотреть кольцо, удерживаемое встряхивающими штангами и свободно охватывающее снаружи эластичные экраны.

Эластичные экраны доходят до конического дна 24 кожуха 3- Коническое дно 24 снабжено эластичной обшивкой 25. Предпочтительно выполнять диаметр выходного отверстия 2б меньше диаметра распределителя 2.

Устройство работает следующим образом.

Ленточным транспортером 27 подается подлежащий смачиванию соляной гранулят и сбрасывается в загрузочную шахту 1. Распределитель 2 при этом установлен таким образом, что в загрузочной шахте образуется столб обрабатываемого материала, который сохраняется в течение работы устройства Подаваемый на транспортере гранулят имеет благодаря этому относительно малую высоту падения до достижения поверхности Материала, находящегося в загрузочной шахте. Через щель между нижней частью загрузочной шахты 1 и коническим колпаком 20 гранулят падает вниз под действием силы тяжести. л . ., ,-Х .... . ... . .. Образованный щелью поток гранулята по пути к внешней окружности разрежается и затем стекает вниз через края распределителя в виде тонкой цилиндрической завесы. В конце пути падения гранулят попадает на наклонную внут- . реннюю сторону конического дна кожуха, которая сдерживает его падение, не повреждая его структуры, и направляет его наружу, С помощью помещенных друг над другом распылительных форсунок 4 образуется цилиндр распыляемой жидкости, направленной на гранулят. Из-за того, что мельчайшие капли жидкости на всей высоте падения гранулята, которая может варьироваться в пределах 0,4-1,2м, попадают на гранулят, отдельные гранулы получают импульсы вращения, в результате чего они поворачиваются во время свободного падения и, следовательно, равномерно увлажняются со всех сторон.

Плотность потока увлажняемого материала регулируется установочной, гайкой 7, с помощью которой изменяется щель между нижней частью загрузочной шахты и коническим распределителем.

В верхней части загрузочной шахты 1 помещен зонд высоты 28, который срабатывает на повышение или снижение уровня обрабатываемого материала в загрузочной шахте и .через устройство автоматического регулирования 29 дает сигнал для приведения в действие с помощью мотора установочной гайки несущей штанги, которая на непрОдол- 15 в жительное время увеличивает или уменьшает щель в нижней части загрузочной шахты, чтобы привести пропускную способность в соответствие с подачей обрабатываемого материала. С помощью зонда высоты можно одно временно или альтернативно управлять также скоростью транспортера 27Посредством выходного сигнала индукционной катушки 19, зависящего от положения несущей штанги 5 и, следовательно, от величины щели, регулиру ется подача воды распылительным форсункам и автоматически согласовывает ся количество распыляемой воды с интенсивностью потрка обрабатываемого материала. На загрузочном конце транспортера 27 в кожухе расположен еще один орга управления, который выполняется например, в форме подпружиненного кача ющегося рычага 30. Если подача грану лята транспортером 27 прекращается, рычаг 30 под действием пружинь поворачивается в направлении против часо ВОЙ стрелки и может при этом отключить главный вентиль водоподачи к распылительным форсункам. Таким обра зом j рычаг служит в качестве контрол ного прибора водоснабжения. Чтобы предотвратить конденсацию внутри кожуха водяного пара, возникающего от |горячего гранулята кожух снабжен изоляцией 31 и вытяжным устройством для удаления испарений. Эти туковые соли прессуются при температурах выше , иногда выше 130°C. а затем подвергаются грануляции. После этого гранулят непрерывным потоком подается в смачивакхдее устройство. Вытяжное устройство для удаления испарений выполняется в форме кольцевого трубопровода 32, соединенного с трубами 12, которые на определенном ,

расстоянии друг отдруга проходят через верхнюю часть кожуха. Кольцевой трубопровод присоединен при этом к вытяжке. С помощью вытяжки воздух засасывается через нижнее выходное отверстие 26, благодаря .ч.ему обеспечивается удаление испарений по всей высоте кожуха. Одновременно с этим водяная пыль проносится потоком засасываемого воздуха через падающий вниз гранулят, что улучшает увлажнение последнего.

Несмотря на это, неизбежно осаждение водяной-пыли также на стенках, 2й особенности на участке расположе-. ния эластичных экранов 9- Чтобы эта вода не стекала вниз на разгрузочный транспортер, предусмотрены водосборные желоба 10. Возможно расположение на верхней стороне кольца 22 водосборного желоба, с помощью которого обеспечивается возможность удаления воды, осаждающейся на стенках верхней части кожуха 2. Пыль, выносимая распыляемой в радиальном направлении водой из.завесы падающего гранулята, оседает на эластичных экранах и должна с них периодически стряхиваться. Для этой цели предусмотрено встряхивающее устройство, которое время о- времени приводится в действие либо во время работы, либо после вык/ючения установки. Описанное увлажнительное устройство обеспечивает равномерное смачивание солевых гранулятов, которые не подвергаются большим механическим нагрузкам. При этом данное устройство большую пропускную способность. например, при диаметре распределителя 2, равном 636 мм, длина разгрузочной кромки может составить 2 м. С помощью выполненного таким образом устройства мбжно, например, поток грануг лята, проходящий со скоростью 75 т/ч, формировать В равномерную цилиндрическую завесу из гранулята и равномерно смачивать вОдой отдельные гранулы по всей поверхности, в результате чего увлажнение поверхности гранулятов 0, воды может быть соблюдено в пределах жестких допусков. Устройство не содержит движущихся частей, смесительных органов или транспортных средств. Описанное устройство предусматривается прежде всего для смачивания (увлакшения) горячих гоаиуйятов. Но 11 . 99 его можно применять и при обработке других зернистых сыпучих материалов, где необходимо равномерное увлажнение в пределах жестких допусков. формула изобретения 1. Устройство для смачивания солевых гранул, включающее вертикальную загрузочную шахту, конусный распреде-Ю жен

литель, расположенный под загрузочной шахтой соосно с ней, кожух, подсоединенный к нижней части загрузочной шахты и распылительные форсунки, отличающееся тем, что, с целью повышения равномерности смачивания гранул при минимальном расходе жидкости, распылительные форсунки расположены под конусным распределителем соосно с ним и выходные сопла форсунок направлены вверх и формируют распыляемую жидкость в виде полого конуса.

2. Устройство по п. 1, о т л и чаю щ е е с я тем, что конусный распределитель установлен на штанге, соеди5.Устройство по п. 4, отличающееся тем, что оно содержит желоба для улавливания жидкости,

расположенные у нижнего конца эластичных экранов.

6.Устройство по п. 5i отличающееся тем, что эластичные экраны снабжены штангами для встряхивания.

7.Устройство по п. 1, о т л и чающееся тем, что кожух снабжен трубой для отвода газов и паров.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ № 926072, кл. 1беЗ/ опублик. 1955тненнои с загрузочной шахтой посредстарм винта и гайки для вращения и вертикального перемещения распределителя. 3. Устройство по пп. 1 или 3, о тличающееся тем, что конусный распределитель снабжен вибратором. k. Устройство по п. 1, о т л и чающееся тем, что кожух снабэластичными экранами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для смешивания торфа с жидкими компонентами | 1990 |

|

SU1738318A1 |

| УТИЛИЗАТОР ТЕПЛА С КИПЯЩИМ СЛОЕМ | 2015 |

|

RU2614638C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА УДОБРЕНИЯ, ГРАНУЛЯТ УДОБРЕНИЯ | 2018 |

|

RU2756981C2 |

| Устройство для увлажнения воздуха в системах вентиляции | 1978 |

|

SU792023A1 |

| УТИЛИЗАТОР ТЕПЛА С КИПЯЩИМ СЛОЕМ ИНЕРТНОЙ НАСАДКИ | 2017 |

|

RU2653460C1 |

| Устройство для распыления и нанесения жидкости на волокнистые материалы | 1979 |

|

SU944673A1 |

| Мельница | 1991 |

|

SU1804911A1 |

| Устройство для нанесения покрытий на гранулы сферической формы | 2024 |

|

RU2826660C1 |

| УТИЛИЗАТОР ТЕПЛА С КИПЯЩИМ СЛОЕМ | 2006 |

|

RU2319093C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1999 |

|

RU2157356C1 |

Авторы

Даты

1983-02-07—Публикация

1980-07-02—Подача