Изобретение относится к устройствам непрерывного действия и может быть использовано для производства торфяной продукции (удобрений, питательных грунтов), а также может найти применение в других отраслях хозяйства.

Известен аппарат для смачивания водой солевых гранул, включающее вертикальную загрузочную шахту, конусный распределитель, снабженный вибратором, расположенный под загрузочной шахтой со- осно с ней, кожух с эластичными экранами, подсоединенный к нижней части загрузочной шахты, распылительные форсунки, расположенныеподконуснымраспределителем согласно с ним, при этом выходные сопла форсунок направлены вверх, формирующие распыленную жидкость в виде полого корпуса. Равномерное смачивание достигается организацией из солевых гранул тонкого слоя в виде полого цилиндра, на внутреннюю поверхность которого распыляется форсунками вода.

Недостатки аппарата - отсутствие возможности контроля работы форсунок, их осмотра и свободного доступа, так как они расположены внутри корпуса и полого цилиндра солевых гранул; непригодность конусного распределителя, снабженного вибратором, для организации надежной подачи торфа в виде тонкого слоя, так как торф, ввиду своих свойств, будет значительно уплотняться под действием вибрации с образованием сводов в выпускной кольцевой щели, поэтому подача торфа будет неравномерной, либо совсем прекратится, а также необходимость применения эластичных экранов с целью ограничения разлета распыленной воды и мелких солевых гранул во время попадания на них капель жидкости, причем применительно к торфу возможно прилипание его к экрану. Все перечисленные недостатки устройства, применительно к фрезерному торфу, значительно снижают качество готовой торфяной смеси.

Известен смеситель центробежно-гра- витационного типа для нанесения на измельченные материалы, преимущественно древесные, связующего, который выполнен в виде корпуса и установленных на вертикально валу круглых дисков, имеющих различные диаметры, увеличивающиеся к нижней части смесителя. Рабочая поверхность дисков выполнена вогнутой формы. Смеситель снабжен форсунками и приводом. Равномерное нанесение связующего на измельченный материал достигается организацией из стружки тонкого слоя посредством двух центробежных

разбрасывателей с одновременным (в 1 этапа) его орошением из форсунок.

Недостатки аппарата -двойное измельчение материала в процессе организации

стружки в тонкий слой из-за трения его на вращающихся дисках и при ударе стружки об отражательные кольца; использование пневматических форсунок, приводящих к уносу неосевшей на стружку части распы0 ленного связующего использованным воздухом, а также прилипание связующего к поверхности дисков.

Смеситель приводит к измельчению исходного механически непрочного материа5 ла, что значительно снижает качество смеси, которая далее используется для получения изделий из торфа; питательных брикетов для рассады, прессованных субстратных плит, микропарников и т.д.

0 Цель изобретения -повышение качества смеси.

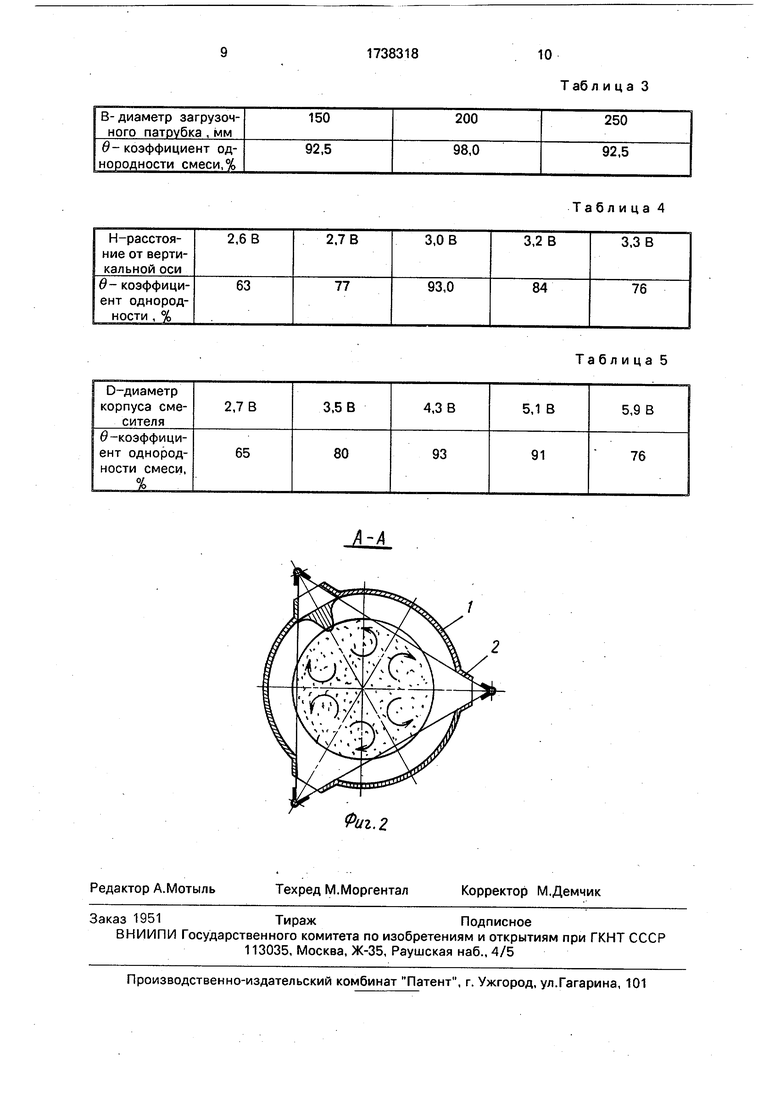

На фиг.1 показан аппарат, общий вид; на фиг.2 - разрез А-А на фиг. 1

Аппарат содержит цилиндрческий кор5 пус 1 с нечетным количеством конических патрубков 2, расположенных с внешней стороны корпуса, загрузочный 3 и разгрузочный 4 патрубки и бункер-дозатор 5. В верхней части бункера установлен центро0 бежный рассеиватель 6 дисперсного материала, выполненный в виде соосно расположенных по высоте металлических колец, причем диаметр колец последовательно уменьшается к низу конуса.

5 По горизонтальным осям конических патрубков на расстояниях Н (2,7-3,2) В от вертикальной оси аппарата, где В - диаметр загрузочного патрубка, установлены форсунки 8, которые трубопроводами соедине0 ны с коллектором 9 и насосом 10. Внутренний диаметр нижнего кольца определяют из условия d (0,1-0,2), а внутренний диаметр верхнего кольца меньше В. Аппарат для смешивания торфа с жид5 кими компонентами работает следующим образом.

Торф, находящийся в бункере-дозаторе 5 через загрузочный патрубок 3 поступает в камеру 1 смешивания в виде потока и попа0 дает на все кольца рассеивателя 6 одновременно. Каждое из колец, вращаясь вокруг одной общей оси, разбрасывает свою часть торфа.

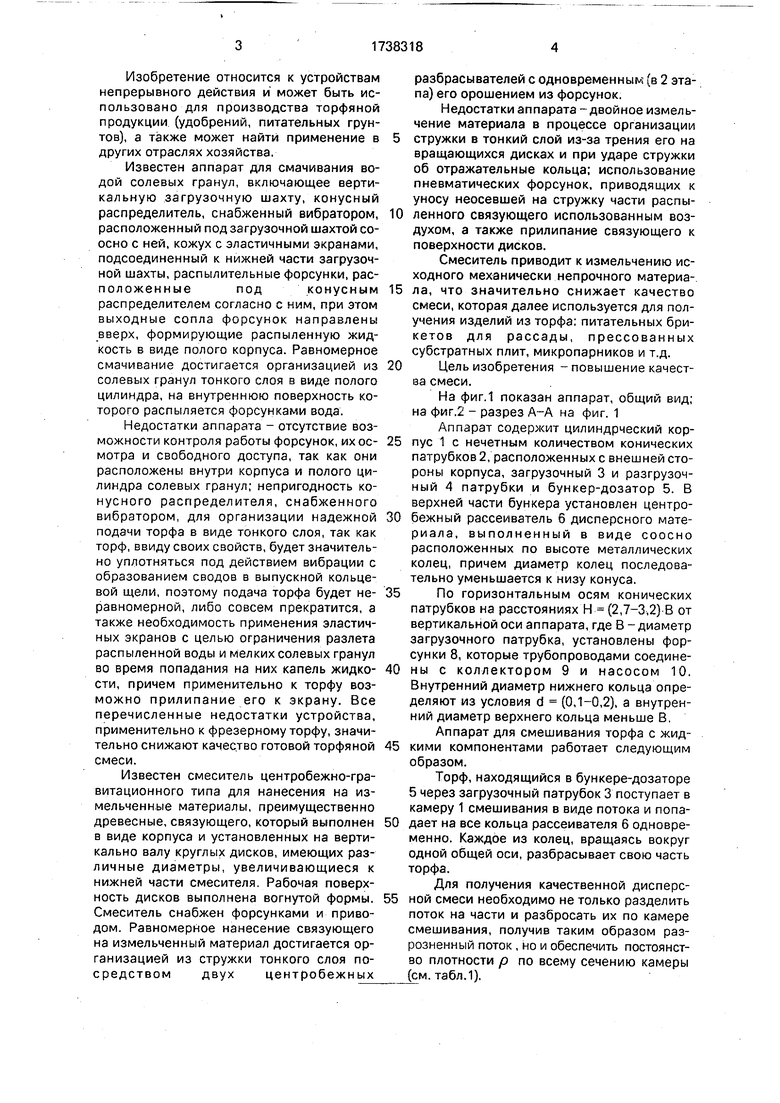

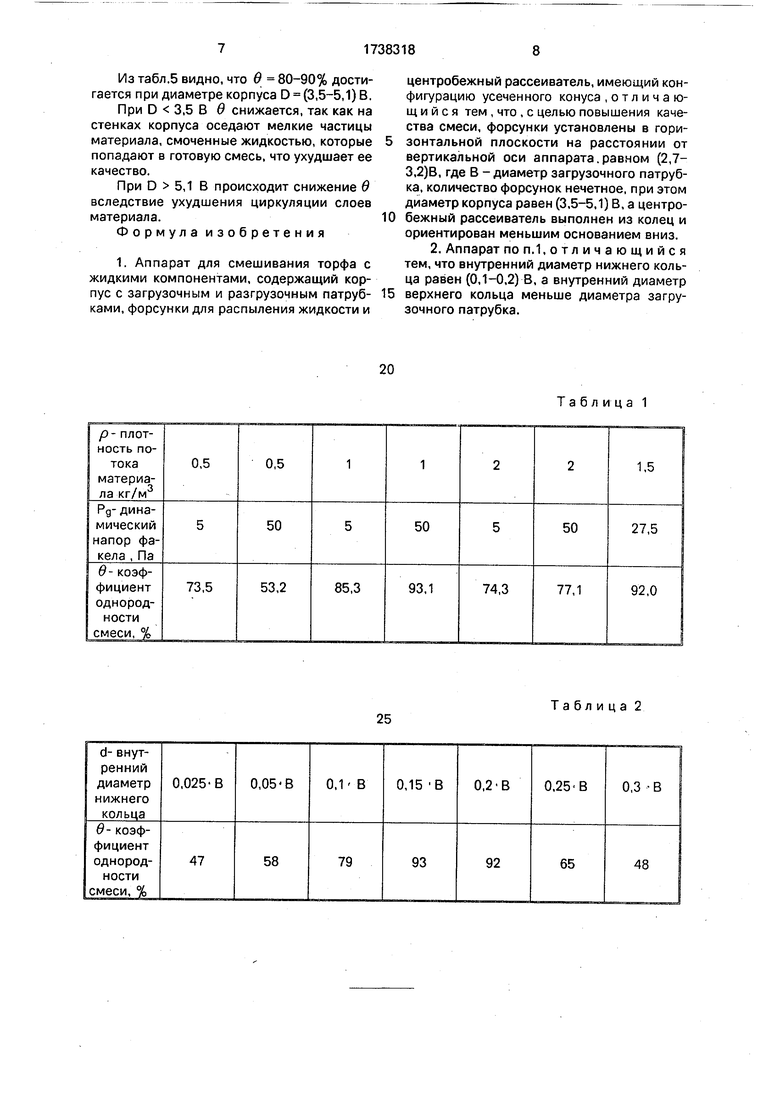

Для получения качественной дисперс5 ной смеси необходимо не только разделить поток на части и разбросать их по камере смешивания, получив таким образом разрозненный поток , но и обеспечить постоянство плотности р по всему сечению камеры (см. табл.1).

Таким образом, центробежный рассеи- ватель 6 выполняет три функции: осуществляет деление поступающего потока торфа на несколько частей, разбрасывает одновременно эти части торфа и обеспечивает постоянство плотности р потока.

В организованный таким образом поток торфа с помощью форсунок 8 внедряются с боковых сторон (но не встречно) направленные факелы распыленной жидкости.

Нечетное количество форсунок расположено в местах, определенных экспериментально на равных расстояниях Н от вертикальной оси аппарата, что позволяет получить мелкодиспергированную смесь и использовать остаточный динамический напор факела Рд с целью получения турбули- зации и интенсивного обмена между частицами торфа и каплями жидкости. Таким образом, струя является одновременно носителем жидкого компонента и перемешивающим органом, что исключает измельчение торфа, как механически непрочного материала.

За счетуказанных особенностей факела жидкости, а также организации разрозненного и равномерно распределенного во всем объеме аппарата потока торфа обеспечивается равномерное распределение жидкого компонента в торфе и исключается измельчение последнего. Готовая смесь отводится из аппарата через разгрузочный патрубок 4.

Оптимальные соотношения параметров центробежного рассеивателя, диаметр корпуса аппарата и расположение форсунок определены экспериментально. Результаты экспериментов приведены в табл.1.

Из табл.1 видно, что наибольший коэффициент однородности смеси 0 достигается при р 1-1,5кг/м3и Рд- 27, 5-50 ПаЛри увеличении р до 2 6 снижается до 74,3- 77,1 %. При уменьшении/ до 0,5 кг/м1 в также снижается до 73,5%.

Равномерное распределение материала в объеме аппарата в оптимальных преде- лах р 1-1,5 кг/м- обеспечивается центробежным рассеивателем, причем экспериментально определены конструктивные параметры рассеивателя, его общая конфигурация, число колец и внутренний диаметр нижнего кольца наряду с размерами других колец. Установлена закономерность между производительностью соседних колец, которая должна отличаться в

(Rm + 1 - Rm) (Rm Rm 1)

раз,

где Rm - средняя величина радиуса разбрасывания торфа с m-го кольца.

Причем большее кольцо имеет большую производительность. Обеспечение постоянной плотности потока и полного заполнения торфом камеры смешения происходит благодаря применению колец (число которых 5-10 штук), соосно расположенных одно на другим, причем разного диаметра, уменьшающегося к днищу корпуса, а внутренний диаметр нижнего кольца должен быть в пределах (0,1-0,2)6.

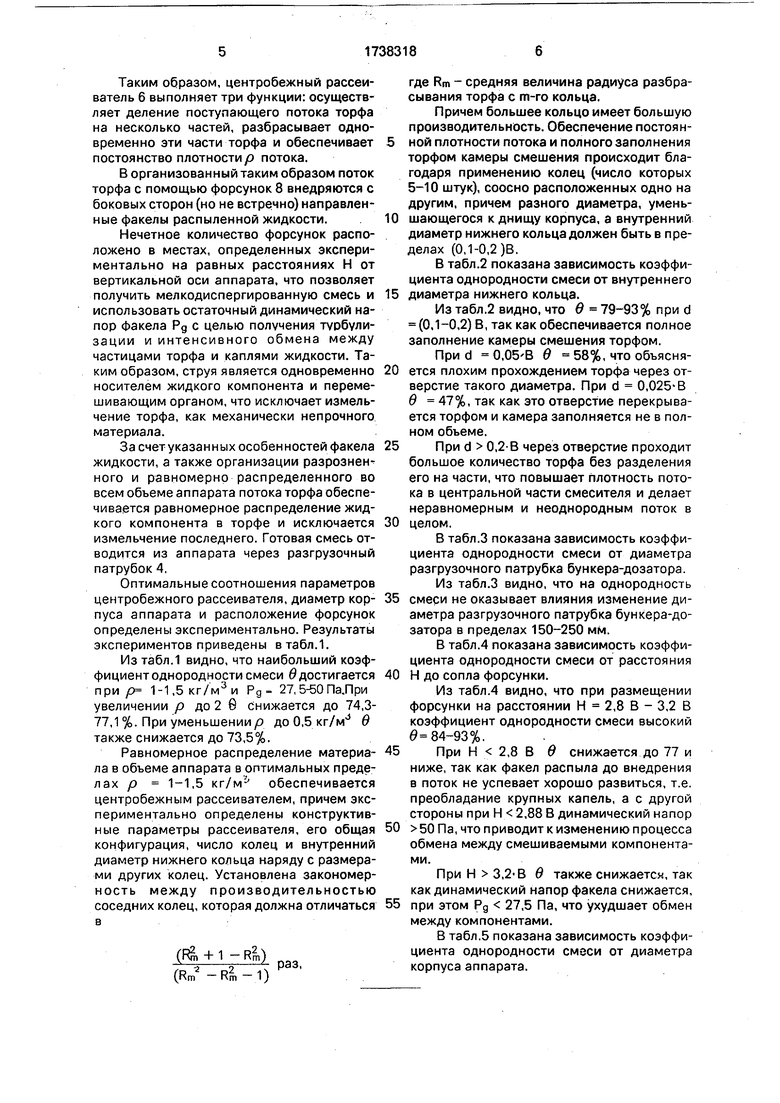

В табл.2 показана зависимость коэффициента однородности смеси от внутреннего

диаметра нижнего кольца.

Из табл.2 видно, что в 79-93% при d (0,1-0,2) В, так как обеспечивается полное заполнение камеры смешения торфом. При d 0,05 В в 58%, что объясняется плохим прохождением торфа через отверстие такого диаметра. При d 0,025-В в 47%, так как это отверстие перекрывается торфом и камера заполняется не в полном объеме.

При d 0,2-В через отверстие проходит большое количество торфа без разделения его на части, что повышает плотность потока в центральной части смесителя и делает неравномерным и неоднородным поток в

целом.

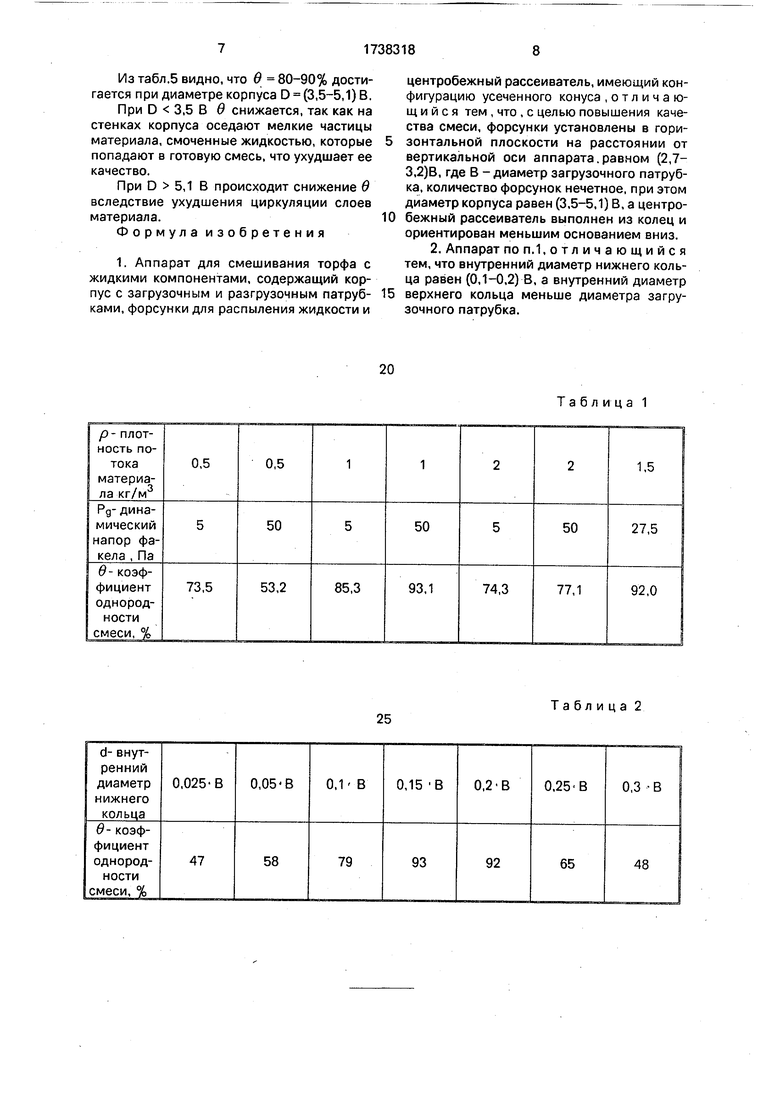

В табл.3 показана зависимость коэффициента однородности смеси от диаметра разгрузочного патрубка бункера-дозатора. Из табл.3 видно, что на однородность

смеси не оказывает влияния изменение диаметра разгрузочного патрубка бункера-дозатора в пределах 150-250 мм.

В табл.4 показана зависимость коэффициента однородности смеси от расстояния

Н до сопла форсунки.

Из табл.4 видно, что при размещении форсунки на расстоянии Н 2,8 В - 3,2 В коэффициент однородности смеси высокий в 84-93%.

При Н 2,8 В в снижается до 77 и

ниже, так как факел распыла до внедрения в поток не успевает хорошо развиться, т.е. преобладание крупных капель, а с другой стороны при Н 2,88 В динамический напор

50 Па, что приводит к изменению процесса обмена между смешиваемыми компонентами.

При Н 3,2-В в также снижается, так как динамический напор факела снижается,

при этом Рд 27,5 Па, что ухудшает обмен между компонентами.

В табл.5 показана зависимость коэффициента однородности смеси от диаметра корпуса аппарата.

Из табл.5 видно, что в 80-90% достигается при диаметре корпуса D (3,5-5,1) В.

При D 3,5 В в снижается, так как на стенках корпуса оседают мелкие частицы материала, смоченные жидкостью, которые попадают в готовую смесь, что ухудшает ее качество.

При D 5,1 В происходит снижение в вследствие ухудшения циркуляции слоев материала.

Формула изобретения

1. Аппарат для смешивания торфа с жидкими компонентами, содержащий корпус с загрузочным и разгрузочным патрубками, форсунки для распыления жидкости и

центробежный рассеиватель, имеющий конфигурацию усеченного конуса .отличающийся тем , что , с целью повышения качества смеси, форсунки установлены в горизонтальной плоскости на расстоянии от вертикальной оси аппарата.равном (2,7- 3,2)В, где В -диаметр загрузочного патрубка, количество форсунок нечетное, при этом диаметр корпуса равен (3,5-5,1) В, а центробежный рассеиватель выполнен из колец и ориентирован меньшим основанием вниз.

2. Аппарат по п.1,отличающийся тем, что внутренний диаметр нижнего кольца равен (0,1-0,2) В, а внутренний диаметр

верхнего кольца меньше диаметра загрузочного патрубка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| Реактор для сернокислотного алкилирования | 1990 |

|

SU1713641A1 |

| Газоотводящий тракт агломерационной машины | 1990 |

|

SU1786356A1 |

| Комбинированный дражировочный аппарат для производства псевдокапсулированных комбикормов | 2024 |

|

RU2841145C1 |

| ОБЖАРОЧНЫЙ АППАРАТ | 2005 |

|

RU2292725C1 |

| УСТАНОВКА ДЛЯ ПОМОЛА И ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ | 1993 |

|

RU2083937C1 |

| Устройство для получения гранулированных минеральных удобрений | 1987 |

|

SU1546128A1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2001 |

|

RU2207901C2 |

| СУШИЛКА С ИНЕРТНОЙ НАСАДКОЙ | 2006 |

|

RU2320242C1 |

| Ошпариватель свекловичной стружки | 2024 |

|

RU2839766C1 |

Сущность изобретения: аппарат содержит корпус 1 с нечетным количеством конических патрубков 2, по горизонтальным осям которых расположены форсунки 8, загрузочный 3 и разгрузочный 4 патрубки и бункер-дозатор 5. Внутри корпуса, в его верхней части, установлен центробежный рас- сеиватель 6 дисперсного материала, выполненный в виде соосно расположенных по высоте металлических колец. Внутренний диаметр верхнего кольца меньше В, а внутренний диаметр нижнего кольца равен (0,1-0,2)В, где В -диаметр загрузочного патрубка аппарата. Форсунки расположены на расстоянии Н (2,7-3,2) В от крышки аппарата. Размещение нечетного количества форсунки в определенных местах корпусапозволяетполучить мелкодиспергированную смесь и использовать остаточный динамический напор факела с целью получения турбулизации и интенсивного обмена между частицами торфа и каплями жидкости. 1 з.п. ф-лы, 2 ил., 5 табл. (Л С Ч&Ь vj со 00 со 00 «иД Фиг / 10

Таблица 1

25

Таблица 2

Редактор А.Мотыль

Техред М.Моргентал

Заказ 1951ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Т аб л и ц а 3

Таблица 4

Таблица 5

Фиг.г

Корректор М.Демчик

| Устройство для смачивания солевых гранул | 1980 |

|

SU995701A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1972 |

|

SU417310A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-07—Публикация

1990-09-04—Подача