Пек7-17

М етю1нафгапиновы и растворитель0,6-2,7

Прокаленный углеродный наполнитель Остальное Использование массы указанного состава обеспечивает снижение ее объ&лкой усадки при нагреве электролизера до его рабочей. температуры () до менее 2%, примерно 1%. Намного большая объемкая усадка наблюдается тогда, когда смесь содержит метилнафталиновый раотворитель выше указанного предела. В случае, когда масса содержит менее 0,6 мас.% метилнафталинового раствор теля, она обладает удовлетворительным аначеннем величины объемной усадки при нагревании, однако при этом масса обладает Недостаточной пластичностью для того, чтобы она могла быть легко зал№та в швы при комнатной температуре. Предложенную массу готовят следую,щим образом.

Смешивают связующее - пек (каменноугольный или нефтяной) с метилнафтали- новым растворителем и смесь переливают в ненагретый смеситель, в котором уже вращается углеродный наполнитель. Перемешивание продолжают до тех пор, пока не получают однородное покрытие на углеродном наполнителе из комбинации связующее - растворитель.

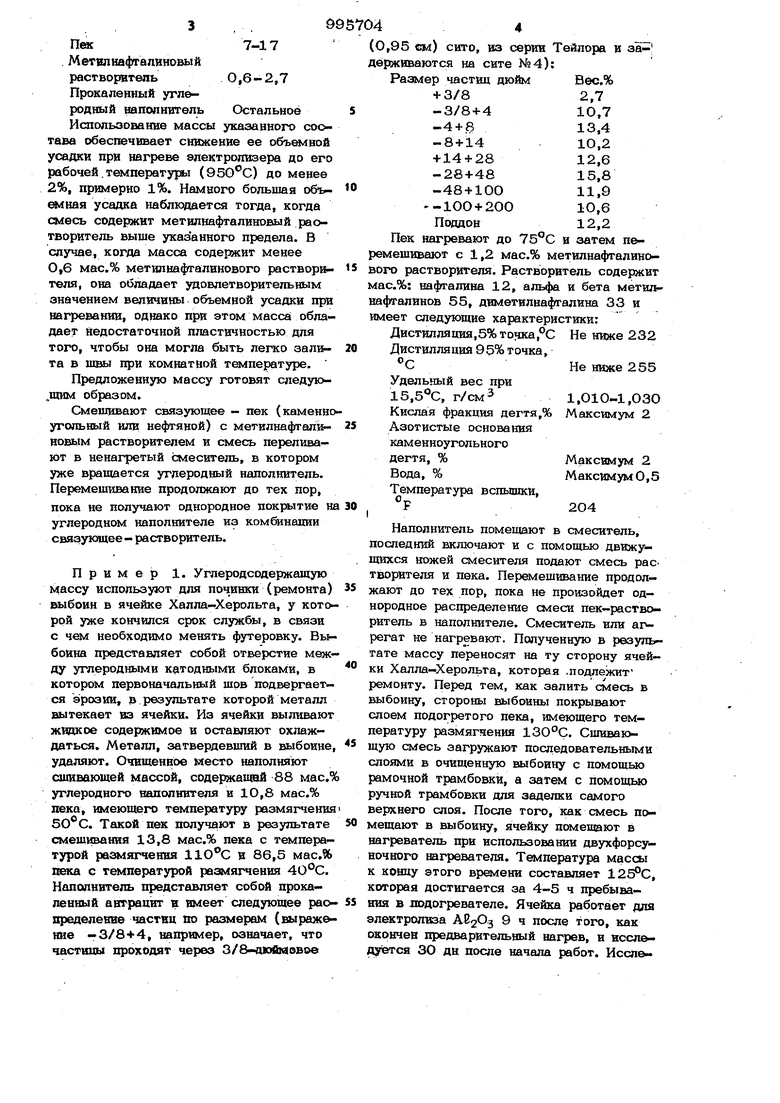

Пример 1. Углеродсодержащую массу используют для (ремонта) выбоин в ячейке Халла-Херольта, у которой уже кончился срок службы, в связи с чем необходимо менять футеровку. Выбоина представляет собой отверстие между углеродными катодными блоками, в котором первоначальный шов подвергается эрозии, в результате которой металл вытекает из ячейки. Из ячейки выливают жидкое содержимое и оставляют охлаждаться. Металл, затвердевший в выбоине, удаляют. Очищенное место наполняют сшивающей массой, содержащей S8 мас.% углеродного наполнителя и 1О,8 мас.% пека, имеющего температуру размягчения SO С. Такой пек получают в результате смешцвания 13,8 мас.% пека с температурой размягчения и 86,5 мас,% пека с температурой размягчения 40°С. Наполнитель представляет собой прокаленный артраиит и имеет следующее рао кределешю частиц по размерам (выражение -3/8Ч-4, например, означает, что частгшы проходят через 3/8-дюймовое

(О,95 см) сито, из серии Тейлора и задерживаются на сите №4):

азмер частиц дюйм

Вес.%

+ 3/8 2,7

-3/8 + 4 10,7

-4 + 8 13,4

-8 + 14 10,2

+14+28 12,6

-28+48 15,8

-48+100 11,9 -100+200 10,6

Поддон 12,2 ек нагревают до и затем перемешивают с 1,2 мас.% метилнафталинового растворителя. Растворитель содержит мас.%: нафталина 12, альфа и бета метшьнафталинов 55, диметилнафталина 33 и имеет следующие характеристики:

Дистилляция,5% тояка,С Не шоке 232

Дистилляция 95% точка, «С

Не ниже 255

Удельный вес при

15,, г/см

1,О10-1,ОЗО

Кислая фракция дегтя,% Максимум 2

Азотистые основания

каменноугольного

дегтя, %

Максимум 2

Вода, % Максимум 0,5

Температура вспышки.

2О4

Наполнитель помещают в смеситель, последний включают и с помощью движущихся ножей смесителя подают смесь рас. творителя и пека. Перемешивание продолжают до тех пор, пока не произойдет однородное распределение смеси пек-растворитель в наполнителе. Смеситель или апрегат не нагревают. Полученную в результате массу переносят на ту сторону ячейки Халла-Херольта, которая .подлежит ремонту. Перед тем, как залить смесь в выбоину, стороны выбоины покрывают слоем подогретого пека, имеющего температуру размягнения 130°С. Сшивак шую смесь загружают последовательными слоями в очищенную выбоину с помощью рамочной трамбовки, а затем с пс дощью ручной трамбовки для заделки самого верхнего слоя. После того, как смесь пс мещают в выбоину, ячейку помещают в нагреватель при использовании двухфорсуночного нагревателя. Температура массы к концу этого времени составляет 125С, которая достигается за 4-5 ч пребывания в лодогревателе. Ячейка работает для электролиза АВ2Оз 9 ч после того, как окончен предварительный нагрев, и иссл&дзгётся ЗО дн после начала работ. Исследова вне показывает, что состоя нве эле мента хорошее. После 10 мес эксплуата1ШВ в металлическом алюмвяав элемента не содержатся, высдкнх количеств железа

(присутствие высокого содержания железа 5за ней велось в течение продолжительноуказывает на то, что шов дает течь),го периода «мени, в настоящем случае

Пример2.В смесителе при ком-щщ нспользовании ноього элемента, угленатной температуре готовят смесь, ис-родные блоки и сшивающую массу, залвпользуя при этом 11,4 мас.% пека стую .между ними, подвергают мед;юнному

т« 1пературой размягчения 52С, 87вес.%10нагретанию до 90О-10СЮ°С в инертной

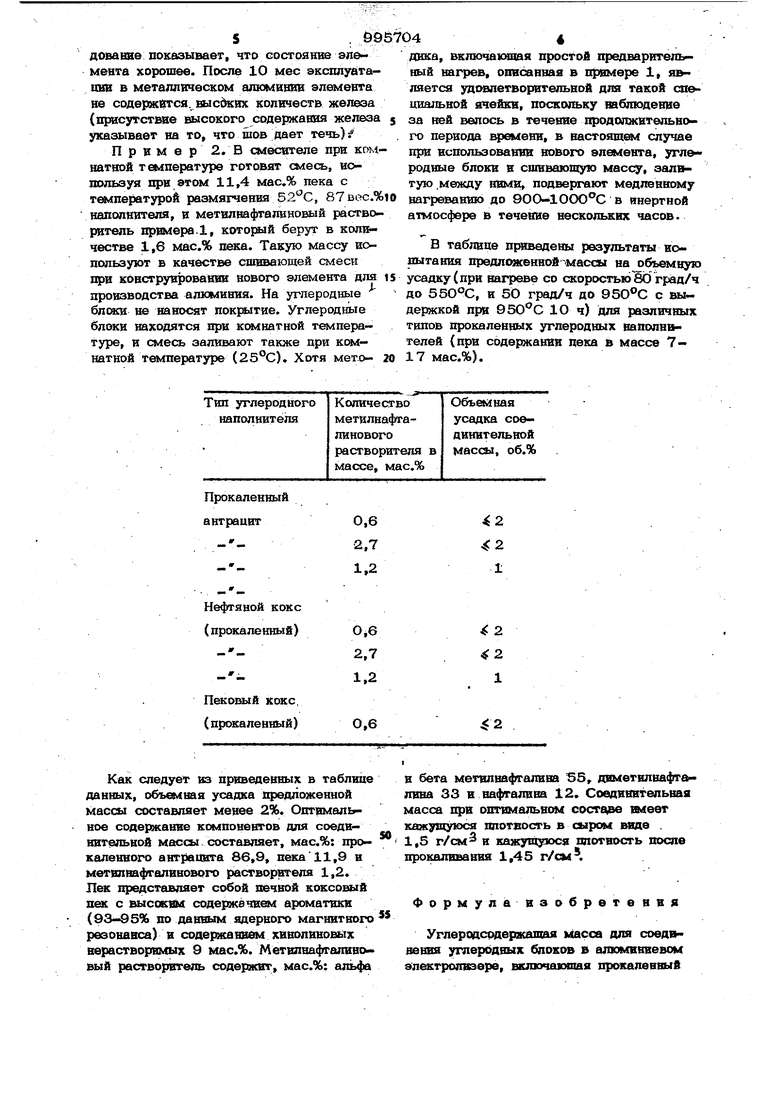

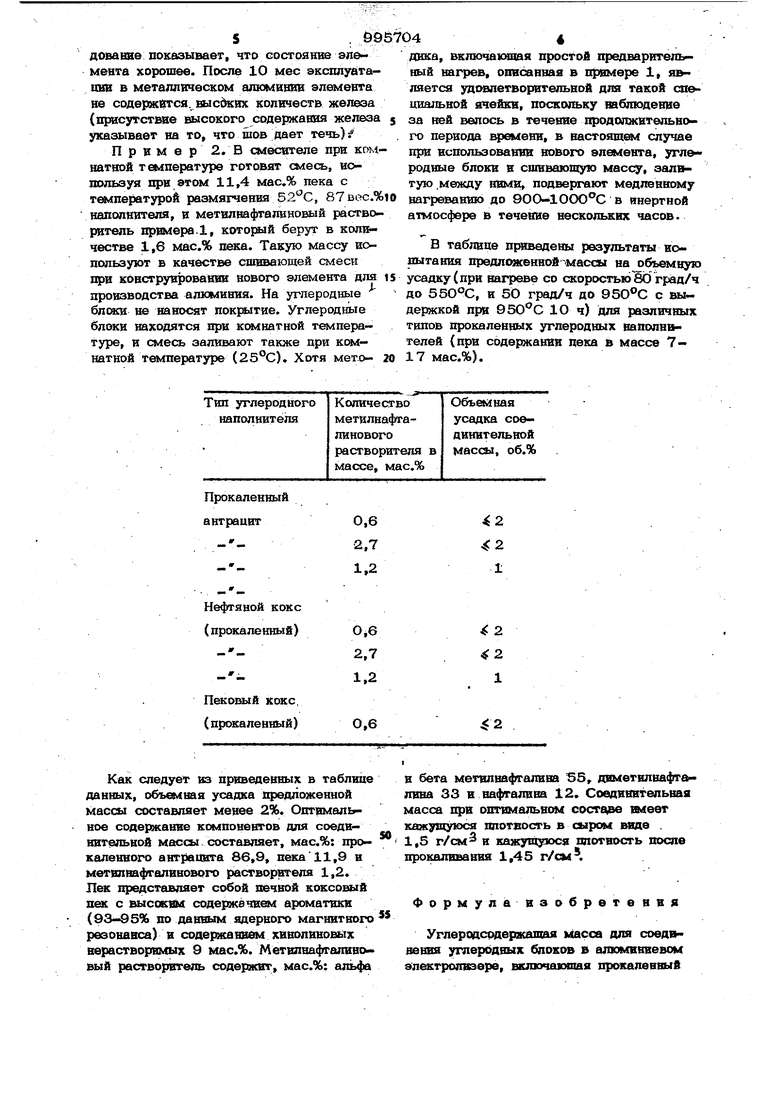

наполнителя, и метилнафталиновый раство-атмосфере в течение нескольких часов, ритель примера. 1, который берут в количестве 1,6 мас.% пека. Такую массу ио-В таблице приведены результаты иопользуют в качестве сшивающей смесипытания предложениой-массы на объемную

при конструировании нового элемента для isусадку (при нагреве со скоростью 80 град/ч

производства алюминия. На углеродные до 55О°С, и 5О град/ч до с выблоки не наносят покрытие. Углеродиыедержкой при 95ОС 1О ч) для различных

блоки находятся при ксимнатной темпера-типов прокаленных углеродных наполнвтуре, и смесь заливают также при ком-телей (при содержании пека в массе 7натной температуре (25°С). Хотя мето- 2017 мас.%).

дика, включакнцая простой предварител ; ный (шгрев, описанная в примере 1, является удовлетворительной для такой специальной ячейки, поскольку вабшодение

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 1999 |

|

RU2155305C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОНАБИВНОЙ ПОДОВОЙ МАССЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1996 |

|

RU2128731C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТОВЫХ ИЗДЕЛИЙ | 2003 |

|

RU2324646C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-1,4-НАФТОХИНОНА | 2009 |

|

RU2420512C1 |

| ПАСТА ДЛЯ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКОГО СТЕРЖНЯ И УГЛЕРОДСОДЕРЖАЩЕГО БЛОКА | 1990 |

|

RU2036253C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КРИСТАЛЛИЗАТОРОВ | 2005 |

|

RU2312062C2 |

| Способ регулирования процесса получения углеродных изделий | 1978 |

|

SU791216A3 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 2007 |

|

RU2375503C2 |

| Подовая масса для алюминиевых электролизеров | 1981 |

|

SU990880A1 |

| СОСТАВ И СПОСОБ ОБРАЗОВАНИЯ МАССЫ КАРБОНИРОВАННЫХ ОГНЕУПОРОВ | 2000 |

|

RU2171243C1 |

Прокаленный антрацит

Нефтяной кокс

(прокаленный)

г

Пековый кокс, (п(юкаленный) Как следует из приведенных в таблице данных, объемная усадка предложенной массы составляет менее 2%. Оптимальное содержание компоне| гов для соединительной массы, составляет, мас.%: прокаленного антраПита 86,9, пека11,9 и метилнафталинового растворителя 1,2. Пек представляет собой печной коксовый пек с высоким содержанием ароматики (93-95% по даниым ядерного магнитного резонанса) и содержанием хинолиновых нерастворш |ых 9 мас.%. Метилнафталино- вый растворитель содержит, мас.%:

2 2

4 2 42

1

2 и бета метилнафталина 55, даметилнафталина 33 и нафталина 12. Соединительная масса при оптимальном соствэе тлеет кажущуюся плотность в сыром виде . 1,5 г/см и кажущуюся плотность после прокаливания 1,45 г/см Формулаиаобретения Углеродсодержащая масса для соедсн вения углеродных блоков в алюминиевом электролизере, включахяпая прокаленный

766SV648

ГГпероди iil цаполтггель, сваауюшее пекМетшишфталнновый рао

W органнческМ растворитель, от л в -творйтель, указанный выше (V6-2,7

чающаяся тем, что, с цельюПрокаленный углеродный

уменьшения объемной усадки массы принаполнительОстальное

нагреве до рабочей температуры электро- 5Источники информации,

лазера, в качестве органического раство-принятые во внимание при акспертизе она содержит метилнафталиновыйi. Авторское свидетельство СССР

растворитель с т.кип. 2ОО-ЗбО С приW, 386224, кл. С 01 В 31/О4, 1971.

следующем соотношении к(понентов, мас.%:; 2. Патент США № 35767ОО,

Пек7-17 . 161-38, 1971 (прототнп).

Авторы

Даты

1983-02-07—Публикация

1975-03-05—Подача