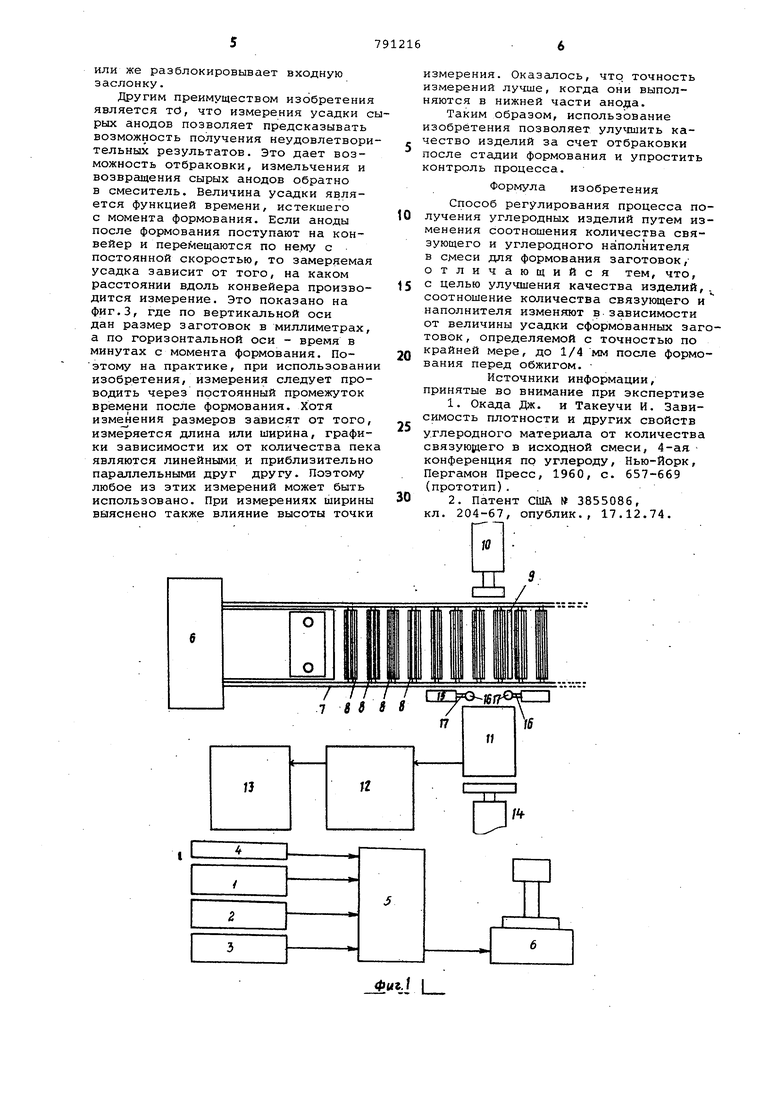

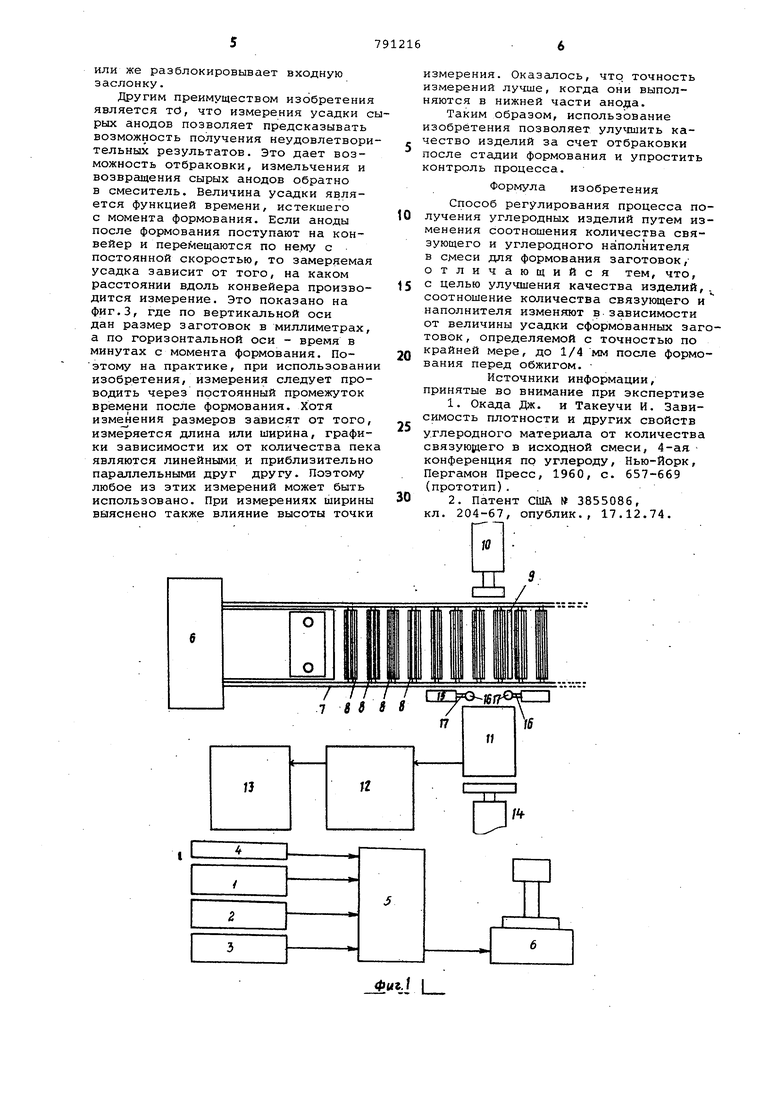

дят с помощью спусковой перегородки 9,выполненной в виде металлической пластины, расположенной на пути анода между ведущими валиками 8 конвейера 7. Ведущие валики 8 прижимают анод вплотную к спусковой перегородке 9. После этого анод перемещается толкателем 10 на пластинчатый конвейер 11, с которого переносится краном 12 в кольцевую обжиговую печь 13.Напротив толкателя 10 расположен дополнительый толкатель 14, предназначенный ля отбраковки слишком широких аноов, возврата их на конвейер 7 и вывода с него (показано стрелкой) на измельчение и далее на загрузку в смеситель 5.

Устройство ДЛ.Я измерения размеров вьтолнено на основе пропорциональных дифференциальных преобразователей 15, расположенных по одному с каждой стороны анода при его сняии с конвейера. Такое расположение обеспечивает независимость измерений от конкретного расположения анода, т.е. от .его смещения вправо или влево. Якоря пропорциональных дифференциальных преобразователей 15 приводятся в движение воспринимающими роликами 16, установленными на осях 17 линейных шариковых муфт, например типа cynepNWN-8-BG фирмы Томсон Индастриз, Мэнэссет,Нью-Йорк. Якоря обоих преобразователей 15 подпружинены и находятся в крайнем положении. Когда анод проходит на пластинчатый конвейер 11, каждый якорь смещается на измеримое расстояние. Каждый из преобразователей соединен с демодулятором, вырабатывающим напряжение, прямо пропорциональное перемещению якоря. Выходные напряжения преобразователей складываются в демодуляторе и результирующая думма поступает на вход самописца. Получаемая на самописце кривая выражает зависимость ширины анода от положения вдоль анода, поскольку и конвейер и лента самописца перемещаются с постоянной скоростью. Эта ширина может быть использована как мера усадки, хотя из нее можно также вычитать внутренний размер прессформы. Обычно усадка имеет максимальное значение в середине анода,и целесообразно проводить измерения именно, в этом месте. Вместо автоматической измерительной установки можно использовать ручные измерительные приборы. Можно применять и другие способы автоматических измерений,например с помощью бесконтактных устройств лазерного типа.

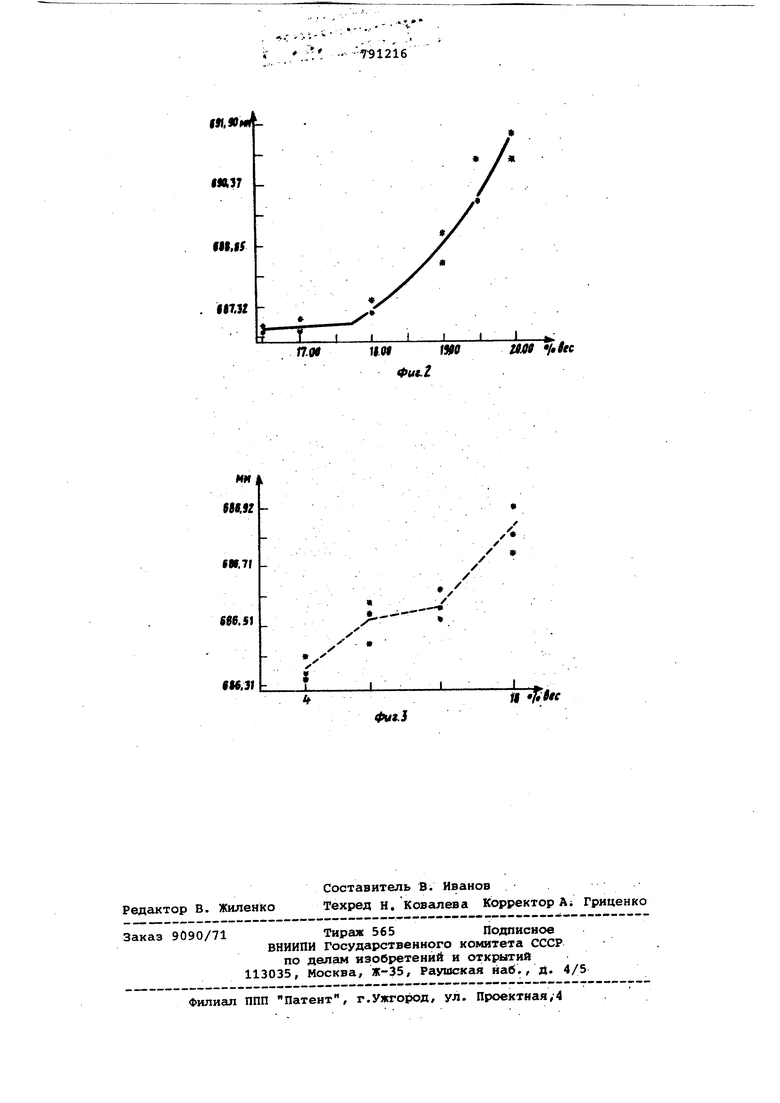

Пример определения зависимости усадки анода от содержания связующего приведен на фиг.2. Для этого нефтяной кокс замедленного коксования, включающий,41% крупной, 16% промежуточной и 43% .мелкой фракций 2 смешивают с каменноугольным пеком,имеющим точку размягчения 110С при температуре 150с, а затем прессуют на прессе 6 под давлением 112 кгс/см при температуре 130°С. Измерения усаки проводят через 4 мин после извлечения из пресс-формы. По вертикально оси графика (фиг.2) отложена максимальная ширина анода в качестве меры усадки. Вес и температура анода влияют на зависимость его размера от содержания связующего. Наклон кривой (фиг.2) соответствует анодам с весом около 454 кг. Размеры меньших анодов, весящих около 227 кг или менее, изменяются в большей степени, благодаря воздействию воздуха, захваченного сырой смесью и расширяющегос после снятия давления, чем в результате усадки. Поскольку количество захваченного анодом воздуха обратно пропорционально количеству связующего, то на кривой зависимости разме-. ра анода от содержания связующего может появиться участок с обратным наклоном. По мере возрастания веса анода успдка становится более ярко выраженной и маскирует влияние расширения воздуха.

Большие аноды остывают медленнее, чем малые, и часто измеряются при температуре размягчения связующего, что увеличивает тенденцию к усадке. Поэтому для больших анодов, на графике (фиг.2) наблюдается прямой наклон.

Обнаружено также, что количество связующего, соответствующее возникновению заметной усадки, практически совпзщает с количеством связующего, дающего максимальную плотность после обжига. Практически это дает возможность построить систему обратной связи, при которой в наполнитель вводят столько смолы, сколько он может принять. Когда измерения ширины показывают, что усадка становится существенной,вводится уменьшенное количество смолы. Можно использовать не только начальную точку 18 (место перегиба на фиг.2). в частности, можно работать в области существенной усадки, чтобы лучше использовать преимущества максимального содержания смолы в аноде.

Преимуществом изобретения является возможность обнаруживать неожиданные изменения свойств наполнител подаваемого в смеситель. Например, если используется наполнитель при 18%-ном содержании пека, а распределение частиц неожиданно изменяется из-за блокировки введения мелких частиц, становится заметным увеличение усадки. Оператор обнаруживает изменение условий процесса и принимает соответствующие меры, в частности снижает содержание смолы до 17,4%

или же разблокировывает входную заслонку.

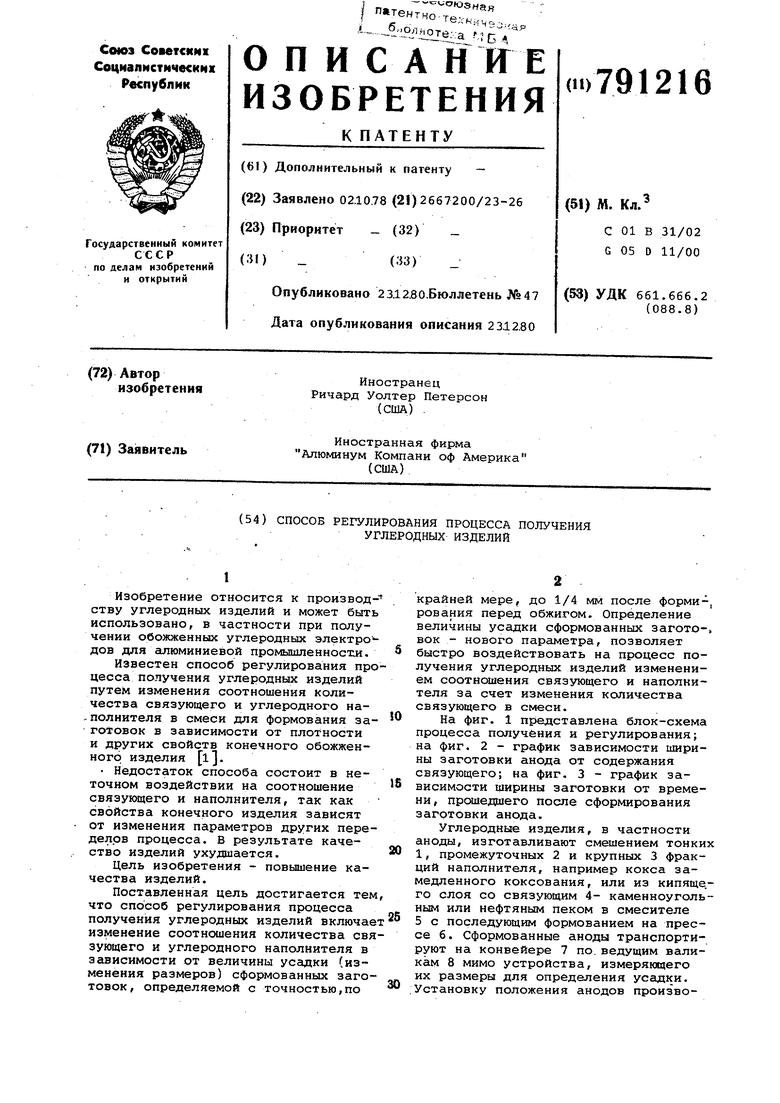

Другим преимуществом изобретения является тО, что измерения усадки сырых анодов позволяет предсказывать возможность получения неудовлетворительных результатов. Это дает возможность отбраковки, измельчения и возвращения сырых анодов обратно в смеситель. Величина усадки является функцией времени, истекшего с момента формования. Если аноды после формования поступают на конвейер и перемещаются по не.му с постоянной скоростью, то замеряемая усадка зависит от того, на каком расстоянии вдоль конвейера производится измерение. Это показано на фиг.З, где по вертикальной оси дан размер заготовок в миллиметрах, а по горизонтальной оси - время в минутах с момента формования. Поэтому на практике, при использовани изобретения, измерения следует проводить через постоянный промежуток времени после формования. Хотя изменения размеров зависят от того, измеряется длина или ширина, графики зависимости их от количества пек являются линейными, и приблизительно параллельными друг другу. Поэтому любое из этих измерений может быть использовано. При измерениях ширины выяснено также влияние высоты точки

измерения. Оказалось, чтр точность измерений лучше, когда они выполняются в нижней части aHojja.

Таким образом, использование изобретения позволяет улучшить качество изделий за счет отбраковки после стадии формования и упростить контроль процесса.

Формула изобретения Способ регулирования процесса получения углеродных изделий путем изменения соотношения количества связующего и углеродного наполнителя в смеси для формования заготовок, отличающийся тем, что, с целью улучшения качества изделий, .

5 соотношение количества связующего и наполнителя изменясют в зависимости от величины усадки сформованных заготовок , определяемой с точностью по крайней мере, до 1/4 мм после формо0вания перед обжигом.

Источники информации, принятые во внимание при экспертизе

1.Окада Дж. и Такеучи И. Зависимость плотности и других свойств

5 углеродного материала от количества связую1дего в исходной смеси, 4-ая конференция по углероду, Нью-Йорк, Пергамон Пресс, I960, с. 657-669 (прототип). .

0

2.Патент США № 3855086,

кл. 204-67, опублик., 17.12.74.

О

о

/ // / / C232)

.7 89 So 71П

}б

п

тзг

riLff

167,32

f7.0tftf WrW0

х

х

|

L

им Ч. tic

Фис./

л

У

/

I

Авторы

Даты

1980-12-23—Публикация

1978-10-02—Подача