1

Изобретение относится к импульсной сварке и может быть использовано в электронной промышленности для сборки полупроводниковых приборов, пленочных и гибридных схем, печатных плат и др.

В сварочной технике известны конструкции электродов, используемые для монтажа методом односторонней контактной сварки элементов полупроводниковых приборов и интегральных схем, содержащие корпус и два электрода, соединенных через изоляционную прокладку 1.

Недостатком известных инструментов является отсутствие возможности контролировать температуру в зоне сварки и управлять температурным режимом сварки.

Известен также электрод для микросварки, содержащий корпус, нагревательный элемент, два рабочих электрода. Нагревательный элемент выполнен в виде токопроводящей пленки, нанесенной на изоляционную прокладку, и изолирован слоем диэлектрика, при этом толщина нагревательного элемента не превышает 0,3 ширины рабочего торца электрода 2.

Недостатком этого электрода является то, что он не имеет термоэлектрического преобразователя контроля температуры. Этот факт не обеспечивает стабилизированного процесса сварки.

Наиболее близким к изобретению является электрод для микросварки, содержащий 5 корпус, токоподводящие щины, два рабочих электрода, нагревательный элемент, выполненный в виде пленки, изоляционные прокладки, токоподводящие контактные дорожки и термоэлектрический преобразовало тель 3.

Недостатком известного электрода является низкая стойкость электрода, а также низкая точность измерения температуры в зоне сварки из-за непостоянства теплового контакта между преобразователем, что 15 снижает стабильность процесса сварки.

Цель изобретения - повышение стойкости электрода и стабилизация режима сварки.

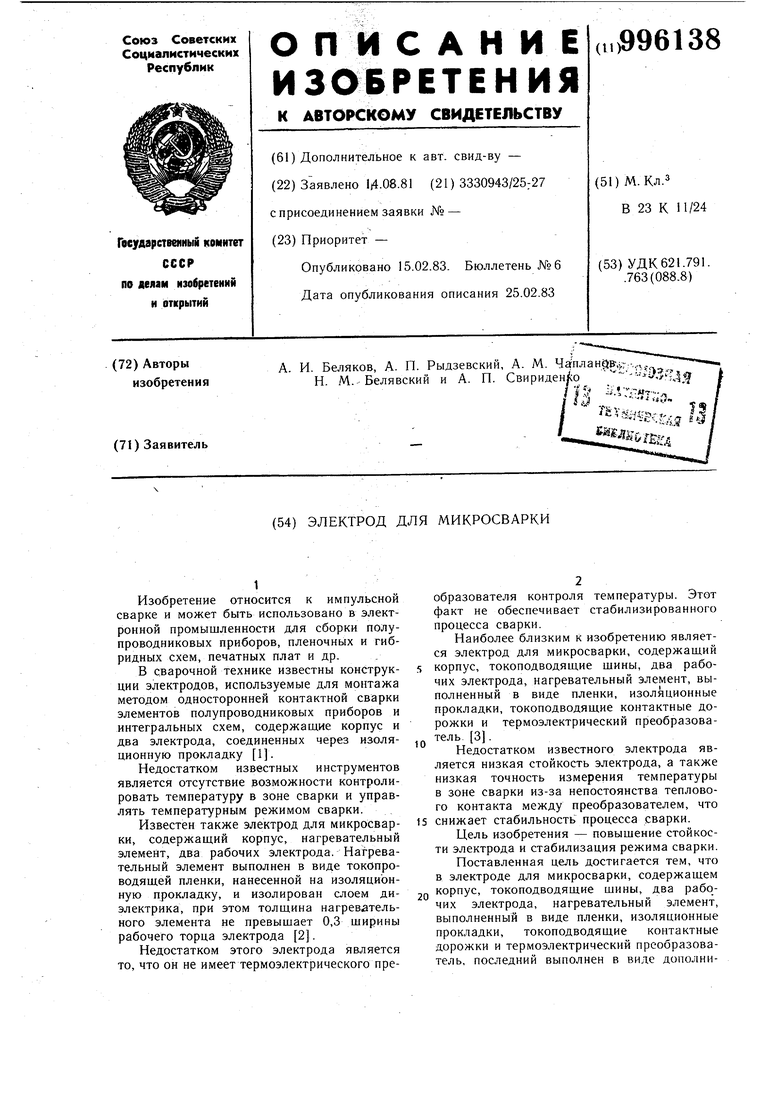

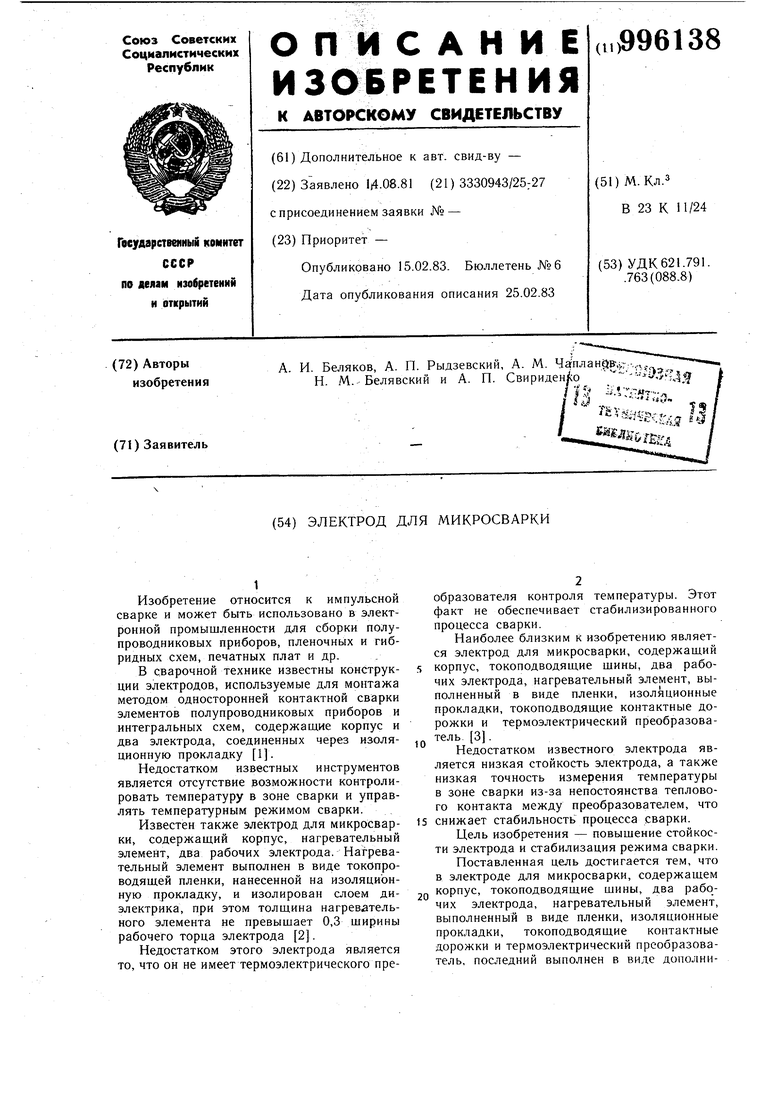

Поставленная цель достигается тем, что в электроде для микросварки, содержащем 2Q корпус, токоподводящие шины, два рабочих электрода, нагревательный элемент, выполненный в виде пленки, изоляционные прокладки, токоподБОДящие контактные дорожки и термоэлектрический преобразователь, последний выполнен в виде дополнительной пленки, нанесенной на изоляционную прокладку с обратной стороны расположения нагревательного элемента. На фиг. 1 изображен электрод для микросварки и схема его подключения; на фиг. 2 - график изменения сопротивления термоэлектрического преобразователя от температуры. Электрод состоит из корпуса 1, выполненного в виде диэлектрического кольца токопроводящих шин 2 и 3, двух рабочих электродов 4 и 5, изоляционной прокладки 6, на нижнюю часть которой с одной стороны нанесен слой нагревательной пленки 7, а на верхнюю - две токопроводящие контактные дорожки 8 и 9. С другой стороны изоляционной прокладки 6, на нижнюю часть нанесен слой пленки термоэлектрического преобразователя 10, а на верхнюю нанесены две контактные дорожки 11 и 12, касающиеся пленки термоэлектрического преобразователя 10, для обеспечения электрического контакта. Нагревательная пленка 7, пленка термоэлектрического преобразователя 10 и часть контактных дорожек 8 и 9, 11 и 12, которые находятся под токоподводящими шинами 2 и 3 и электродами 4 и 5 защищены слоем диэлектрика 13 и 14. Токоподводящие щины 2 и 3 соединены с импульсном блоком 15, контактные дорожки 8 и 9 - с источником тока 16, а контактные дорожки 11 и 12 - с блоком термоэлектрического преобразователя 17. Для исключения поломки изоляционной прокладки 6 при подключении проводников, на верхнюю часть токоподводящей шины 3 напрессована скрепка 18. Электрод в процессе производства сварочного соединения работает следующим обра зом. В исходном состоянии, когда электрод не касается свариваемых- материалов, с источника тока 16 на нагревательную пленку 7 через контактные дорожки 8 и 9 поступает ток. Происходит нагрев пленки 7 и передача тепловой энергии электродом 4 и 5 и пленки термоэлектрического преобразователя 10. По мере нагрева электродов увеличивается сопротивление пленки термоэлектрического преобразователя 10, которое через контактные дорожки 11 и 12 взаимосвязано с блоком термоэлектрического преобразователя 17, который преобразует возрастающее сопротивление в электрической цепи пленки термоэлектрического преобразователя в информацию об изменении температуры. На фиг. 2 показано, что изменение сопротивления пленки термоэлектрического преобразователя 10 имеет линейную зависимость от изменения температуры. Далее предварительно нагретые электроды 4 и 5 опускаются на поверхность привариваемой проволоки 19, между проволокой 19 и электродами 4 и 5 образуется электрический контакт, через который пропускается импульс сварочного тока с блока 15. При прохождении тока через электроды 4 и 5 свариваемый проводник 19 в нем будет интенсивно нарастать температура нагрева, что в свою очередь пропорционально будет увеличивать сопротивление пленки термоэлектрического преобразователя 10. Прямая зависимость сопротивления от температуры нагрева позволяет стабилизировать температуру режима сварки, а при введении между блоком 17 и блоками 15 и 16 обратной связи обеспечить автоматическое поддержание выбранной температуры постоянного и импульсного нагрева электродов. Диэлектрический слой, нанесенный на термоэлектрический преобразователь защищает его от атмосферного воздействия и электрического замыкания на электрод 5 и токоподводящую шину 3, а расположение пленочного термоэлектрического преобразователя между электродами, защищает его от механических повреждений и повыщает коррозионностойкость в 2 раза по сравнению с ближайщим прототипом, у которого термопреобразователем является проволочная термопара, закрепленная на наружной поверхности электрода. В этом электроде в процессе эксплуатации обламываются проволочки термопары и нарушается тепловой контакт между термопарой и электродом. Использование электрода с пленочным термоэлектрическим преобразователем повышает стойкость электродов в 2 раза, обеспечивает поддержание температурного режима сварки, что в свою очередь при монтаже микросхем повышает качество сварки (прочность соединений) на 3% и выход годных ИС на 1,5%. Формула изобретения Электрод для микросварки, состоящий из двух рабочих частей, корпуса токоподводящих шин, нагревательного элемента, выполненного в виде пленки, изоляционных прокладок, тбкоподводящих контактных дорожек и термоэлектрического преобразователя, отличающийся тем, что, с целью повышения стойкости электрода и стабилизации режима сварки, термоэлектрический преобразователь выполнен в виде дополнительной пленки, расположенной между изоляционными прокладками. Источники информации, принятые во внимание при экспертизе 1.Кривошей А. В., Бельцев А. Н., Пайка и сварка в производстве радиоэлектронной аппаратуры. М., «Энергия, 1974, с.,211. 2.Авторское свидетельство СССР по заявке № 2932052/25-27, кл. В 23 К 11/24, 30.05.1980. 3. Мазур А. И., Алехин В. П., Шоршеров М. X., Процессы сварки и пайки в произ-- -- - водстве полупроводниковых приборов. М., «Радио и связь, 1981, с. 198 (прототип).

S

HV

ФигА

а h

5а

т 200 300 ш

500 гС

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод для микросварки | 1980 |

|

SU893460A1 |

| ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТИВНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА ДЛЯ НЕГО | 2007 |

|

RU2321973C1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДЛЯ МИКРОСВАРКИ | 1969 |

|

SU258015A1 |

| НОСИТЕЛЬ КРИСТАЛЛА ИС | 1998 |

|

RU2134466C1 |

| Способ контроля качества сварных соединений при контактной микросварке | 1989 |

|

SU1708562A1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ СВАРКИ ПЕРЕМЕННЫМ ТОКОМ, ПЕРЕКЛЮЧАТЕЛЬНЫЙ МОДУЛЬ ДЛЯ УПРАВЛЕНИЯ ЕЕ СВАРОЧНЫМ ТРАНСФОРМАТОРОМ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРЕКЛЮЧАТЕЛЬНОГО МОДУЛЯ | 2008 |

|

RU2486997C2 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ ЖИДКИХ СРЕД | 2014 |

|

RU2575472C2 |

| Установка для диффузионной сварки | 1986 |

|

SU1391839A1 |

| Инструмент для микросварки | 1977 |

|

SU692710A1 |

| ПРОСТРАНСТВЕННО ОРИЕНТИРОВАННЫЙ ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2611562C1 |

Авторы

Даты

1983-02-15—Публикация

1981-08-14—Подача