(54) ЭЛЕКТРОД ДЛЯ МИКРОСВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод для микросварки | 1981 |

|

SU996138A1 |

| Инструмент для микросварки проволочных выводов | 1980 |

|

SU948582A1 |

| Инструмент для микросварки | 1977 |

|

SU692710A1 |

| Устройство для контактной микросварки | 1987 |

|

SU1496967A1 |

| Токоподводящий наконечник | 1977 |

|

SU707718A1 |

| Способ соединения деталей | 1980 |

|

SU971601A1 |

| Установка ультразвуковой микросварки | 2020 |

|

RU2742635C1 |

| Устройство для микросварки | 1979 |

|

SU872120A1 |

| Способ контактной микросварки проводников с плоской деталью | 1986 |

|

SU1371826A1 |

| Устройство для контактной микросварки | 1988 |

|

SU1590289A1 |

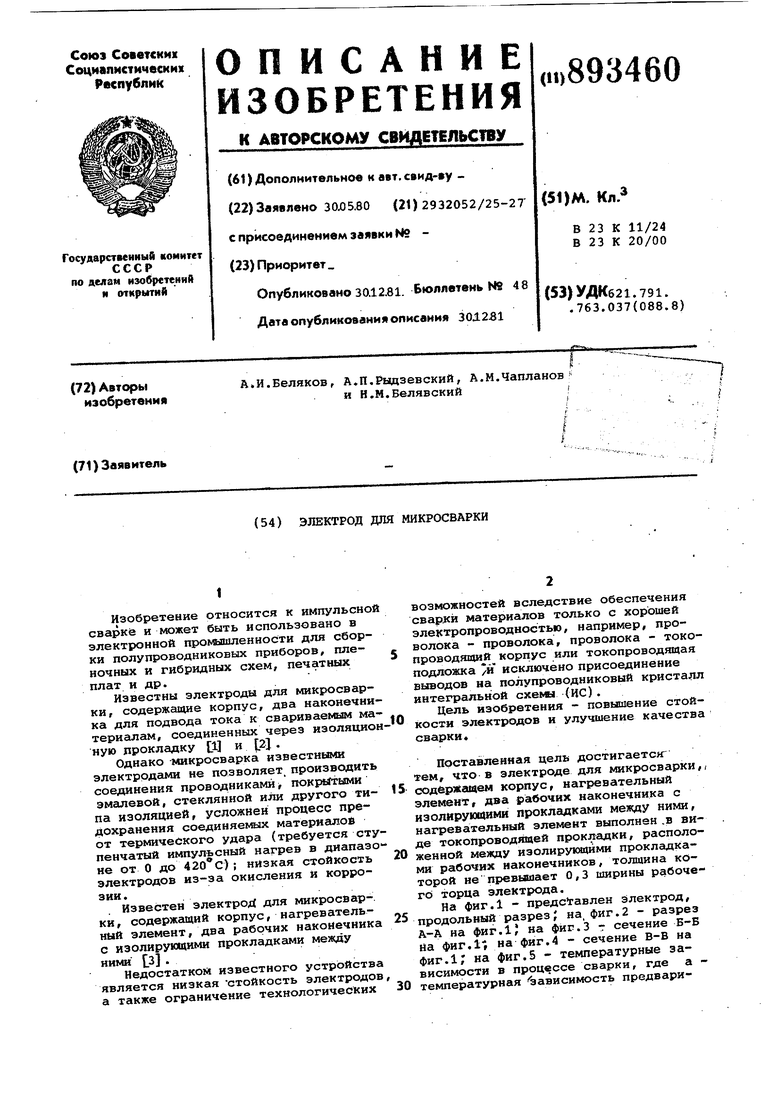

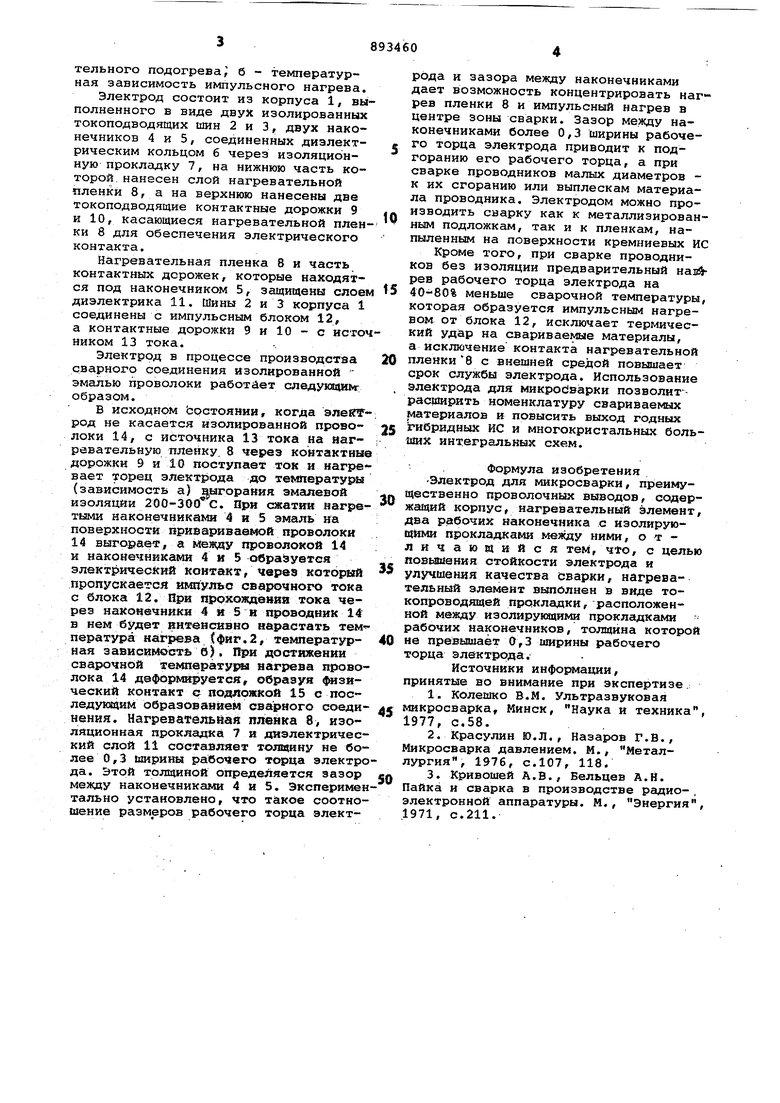

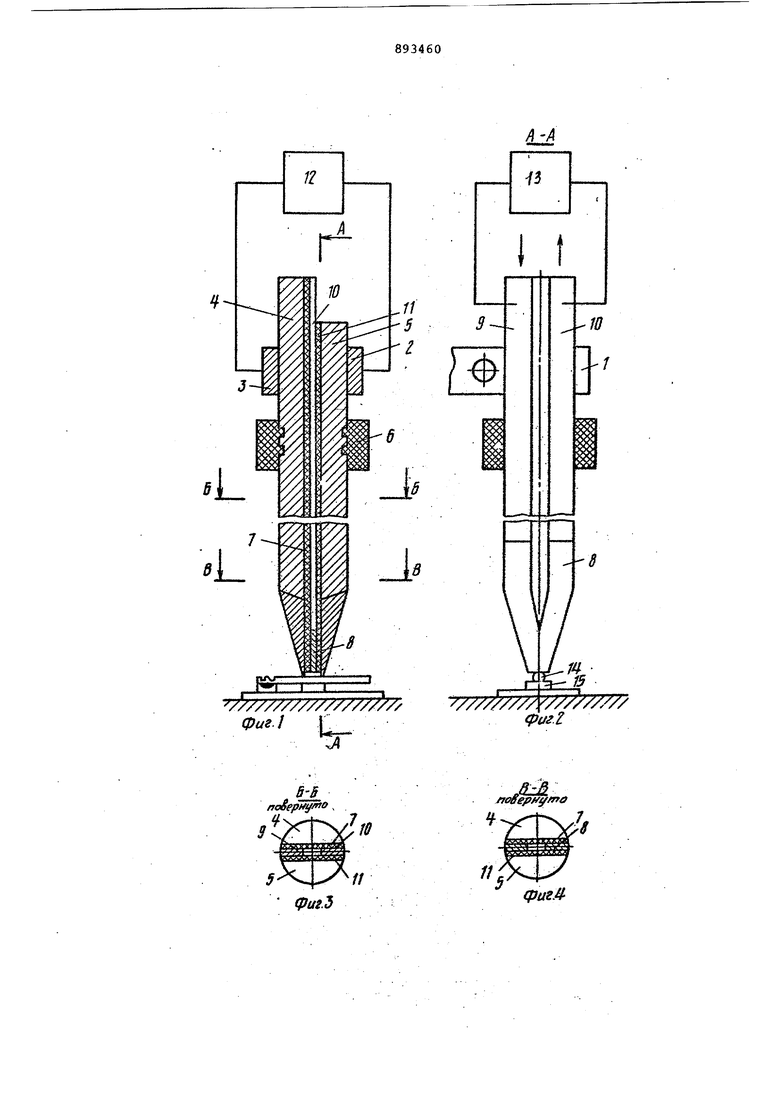

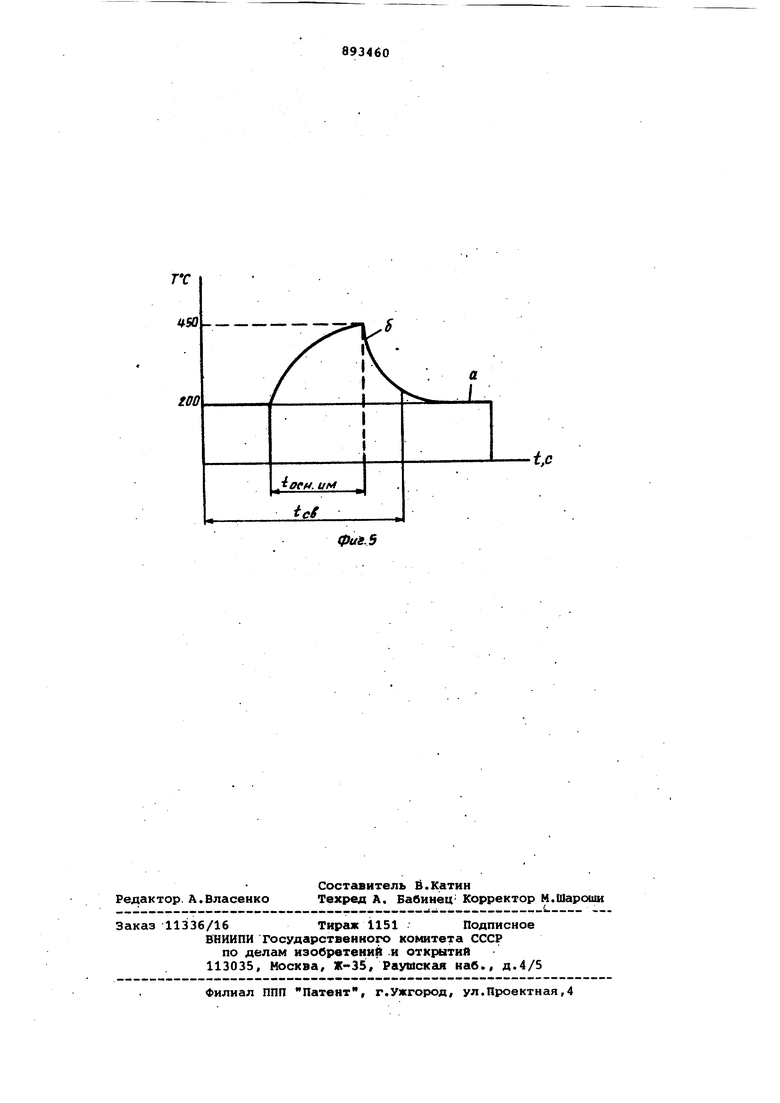

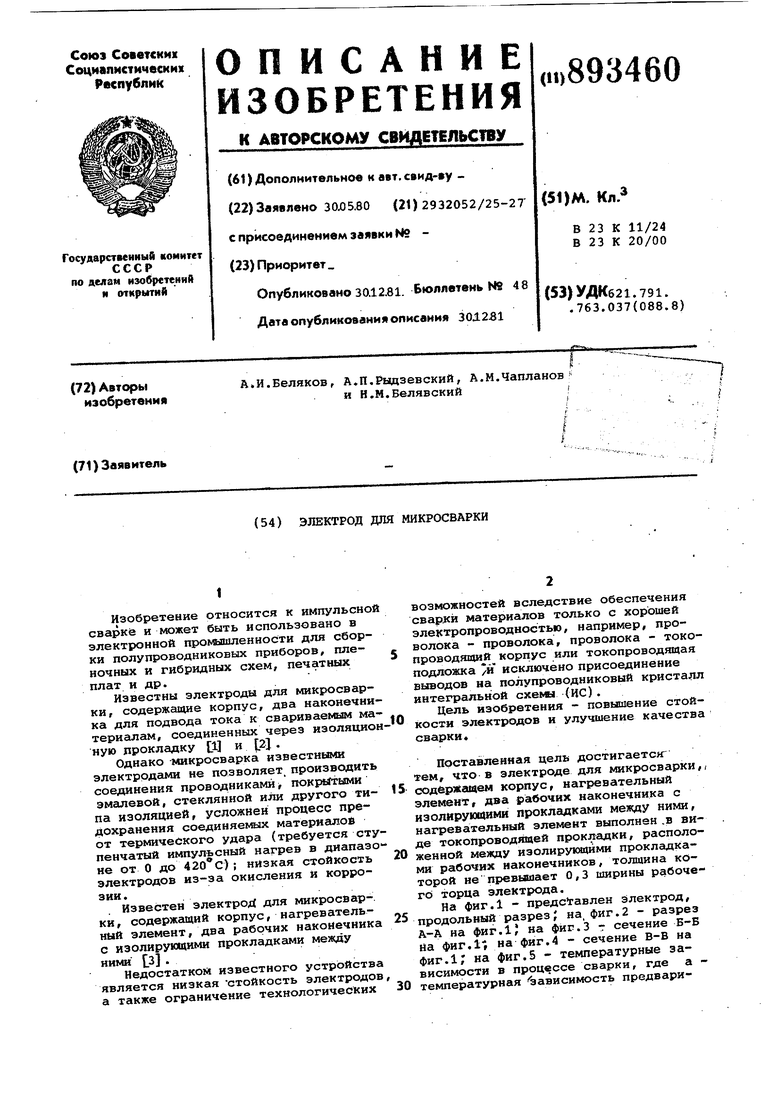

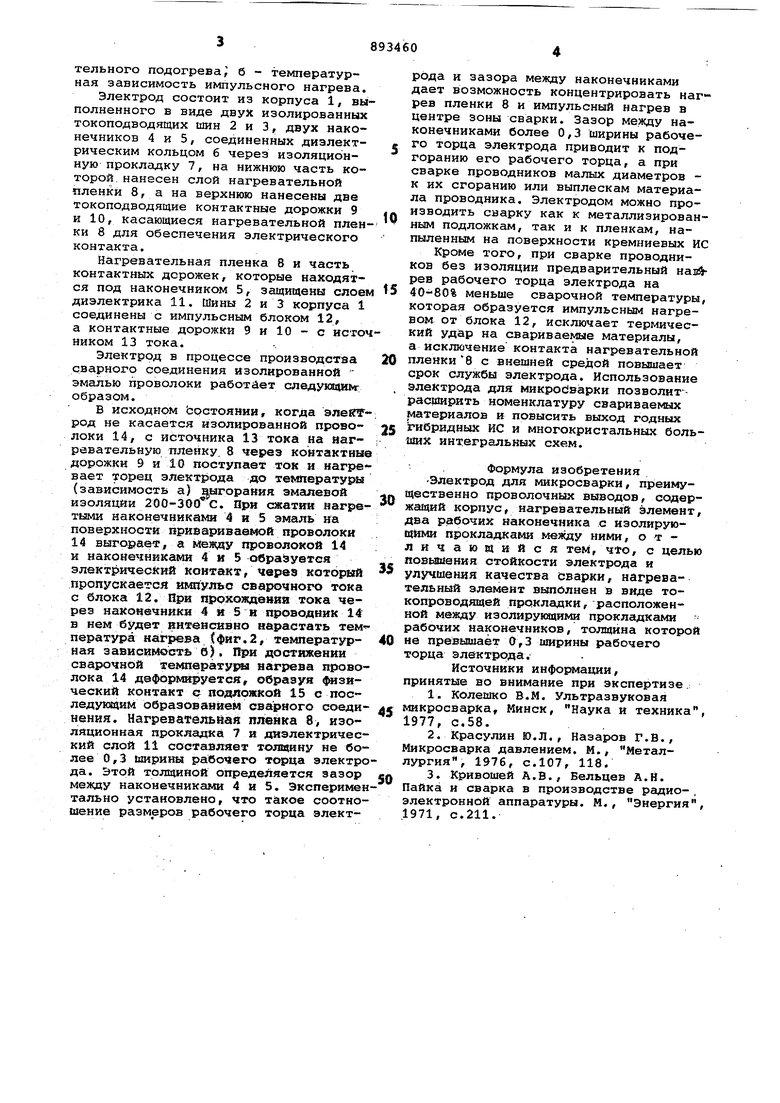

Изобретение относится к импульсно сварке и может быть использовано в электронной проьмшленности для сборки полупроводниковых приборов, пленочных и гибридных схем, печатных плат и др. Известны электроды для микросварки, содержащие корпус, два наконечни ка для подвода тока к свариваемым ма териалс1М, соединенных через изоляцио ную прокладку 1 и 2 . Однако микросварка известными электродами не позволяет, производить соединения проводниками, покрьГгыми эмалевой, стеклянной или другого типа изоляцией, усложнен процесс предохранения соединяемых материалов от термического удара (требуется сту пенчатый импульсный нагрев в диапазо не от О до 420 С) ; низкая стойкость электродов из-за окисления и коррозии. Известен электрод для микросвар-. ки, содержёодий корпус, нагревательный элемент, два рабочих наконечника с изолирующими прокладками между ними 2}. Недостатком известного устройства является низкая стойкость электродов а также ограничение технологических возможностей вследствие обеспечения сварки материалов только с хорошей электропроводностью, например, проволока - проволока, проволока - токопроводящий корпус или токопроводящая подложка /и исключено присоединение выводов на полупроводниковый кристалл интегральной схемы (ИС). Цель изобретения - повышение стойкости электродов и улучшение качества сварки Поставленная цель достигаетсятем, что в электроде для микросварки, сод&рЖащем корпус, нагревательный элемент, два рабочих наконечника с изолируюшими прокладками между ними, нагревательный элемент выполнен .в виде токопроводящей прокладки, расположенной между изолирующими прокладками рабочих наконечников, толщина которой не превышает 0,3 ширины рабочегй торца электрода. На фиг.1 - представлен электрод, продольный разрез; на, фиг.2 - разрез А-А на фиг.} на фиг.З сечение Б-Б На фиг.11 на фиг.4 - сечение В-В на фиг.1; на фиг.5 - температурные зависимости в процессе сварки, где а температурная зависимость предварительного подогреваР б - температурная зависимость импульсного нагрева.

Электрод состоит из корпуса 1, выполненного в виде двух изолированных токоподводящих шин 2 и 3, двух наконечников 4 и 5, соединенных диэлектрическим кольцом 6 через изоляционную прокладку 7, на нижнюю часть коTopofs, нанесен слой нагревательной пленки 8, а на верхнюю нанесены две токоподводящие контактные дорожки 9 и 10, касающиеся нагревательной пленки 8 для обеспечения электрического контакта.

Нагревательная пленка 8 и часть контактных дорожек, которые находятся под наконечником 5, защищены споем диэлектрика 11. Шины 2 и 3 корпуса 1 соединены с импульсным блоком 12, а контактные дорожки 9 и 10 - с источником 13 тока.

Электрод в процессе производства сварного соединения изолированной эмалью проволоки работает следующимобразом.

В исходном Ьрстоянии, когда элеКФ род не касается изолированной проволоки 14, с источника 13 тока на нагревательную пленку. В через контактные дорожки 9 и 10 поступает ток и нагре вает торец электрода до температуры (зависимость а) : ыгорания эмалевой ИЗОЛЯЦИИ 200-300 С. При сжатии нагретыми наконечиикакш 4 и 5 эмаль на поверхности привариваемой проволоки 14 выгорает, а между проволокой 14 и наконечниками 4 и 5 образуется электрический контакт, через который пропускается шшульо сварочного тока с блока 12, При прохождении тока через наконечники 4 и 5 и проводйик 14 в нем будет интенсивно нарастать температура нагрева |фиг.2, температурная зависимость б). При достижении сварочной темпврату| а нагрева проволока 14 деформируется, образуя физкческий контакт с подложкой 15 с последующим образоваиием сварного соединения. Нагреватёльйая пленка 8 изоляционная прокладка 7 и диэлектрический слой 11 составляет тогацину не более 0,3 ширины рабочего торца электро да. Этой толвдиной определяется зазор между наконечниками 4 и 5. Эксперимен тально установлено, что такое соотношение размеров рабочего торца электрода и зазора между наконечниками дает возможность концентрировать нагрев пленки 8 и импульсный нагрев в центре зоны сварки. Зазор ме.жду наконечниками более 0,3 ширины рабочего торца электрода приводит к подгоранию его рабочего торца, а при сварке проводников малых диаметров к их сгоранию или выплескам материала проводника. Электродом можно производить сиарку как к металлизированным подложкам, так и к пленкам, напыленным на поверхности кремниевых ИС

Кроме того, при сварке проводников без изоляции предварительный рабочего торца электрода на 40-80% меньше сварочной температуры, которая образуется импульсным нагревом от блока 12, исключает термический удар на свариваемые материалы, а исключение контакта нагревательной пленки 8 с внешней средой повышает срок службы электрода. Использование электрода для микробварки позволит расширить номенклатуру свариваемых материалов и повысить выход годных гибридных ИС и многокристальных больших интегральных схем.

формула изобретения -Электрод для микросварки, преимущественно проволочных выводов, содержащий корпус, нагревательный элемент, два рабочих наконечника с изолирующими прокладками между ними, отличающийся тем, что, с целью повышения СТОЙКОСТИ электрода и улучшения качества кварки, нагревательный элемент выполнен в виде токопроводящей прокладки, расположенной между изолирукяцими прокладками рабочих наконечников, толщина которой не превьшшет 0,3 ширины рабочего торца электрода.

Источники информации, принятые во внимание при экспертизе.

/7//7/////77777/77/ фиг. Г

J

iS

I I

JO

,tL

/ToSepM/ffo

фиг.

Авторы

Даты

1981-12-30—Публикация

1980-05-30—Подача