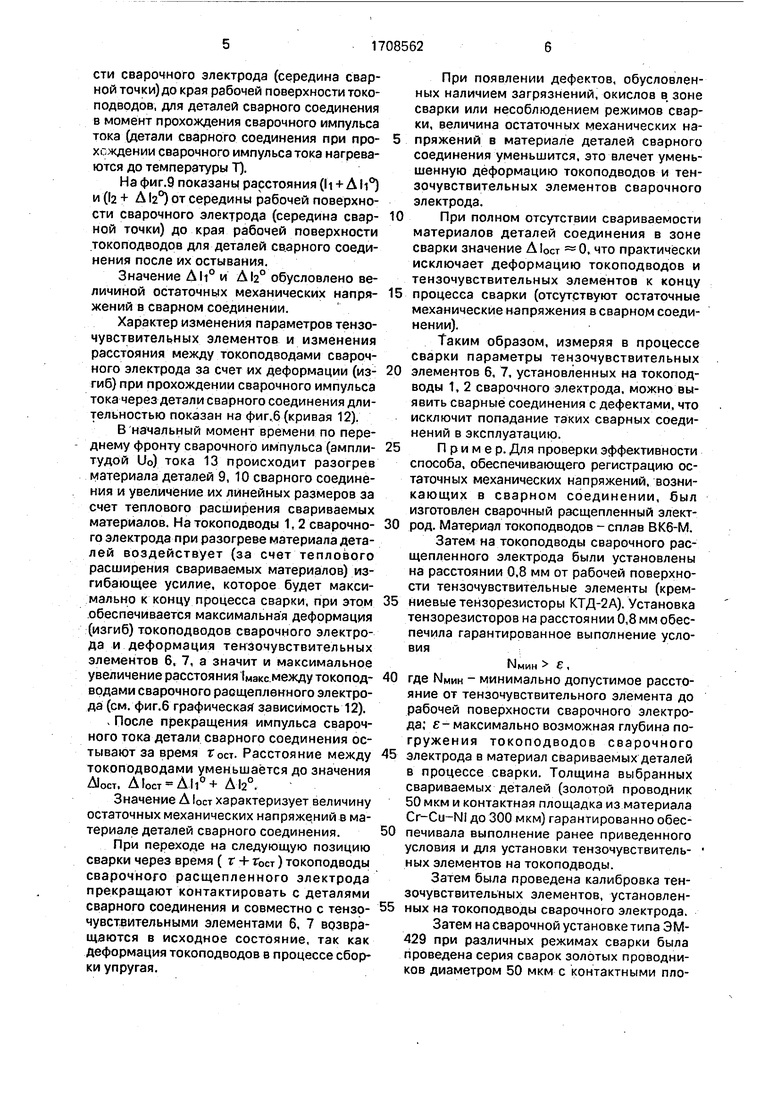

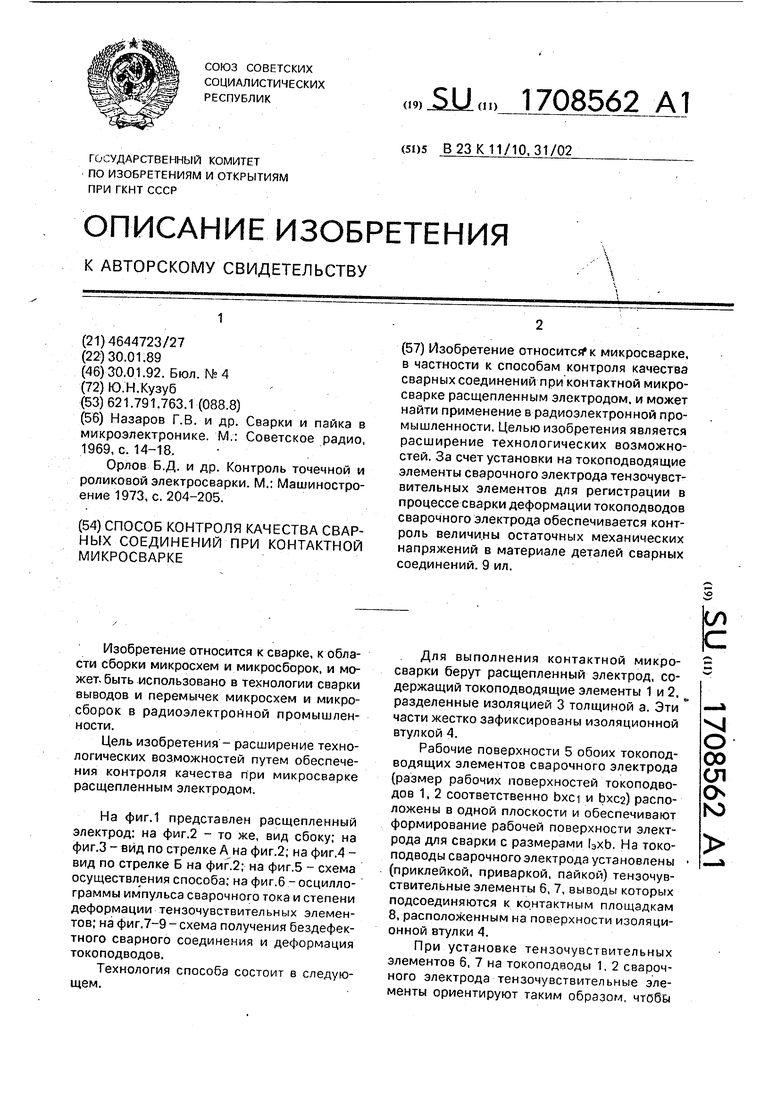

по изменению их тензочувствительных параметров обеспечивалась возможность регистрации деформации (изгиб) токоподводов сварочного электрода, обусловленная деформацией материалов свариваемых деталей при сварке. Тензочувствительные элементы устанавливаются не ближе расстояния NMMH до рабочей поверхности сварочного электрода.

Расстояние NMHH устанавливают из соотношения NMMH е , где е - максимально возможная глубина погружения токоподводов сварочного электрода в материал свариваемых деталей в процессе сварки. Установка тензочувствительных элементов на токоподводы 1.2с учетом приведенного соотношения исключает возможность их повреждения в процессе сварки.

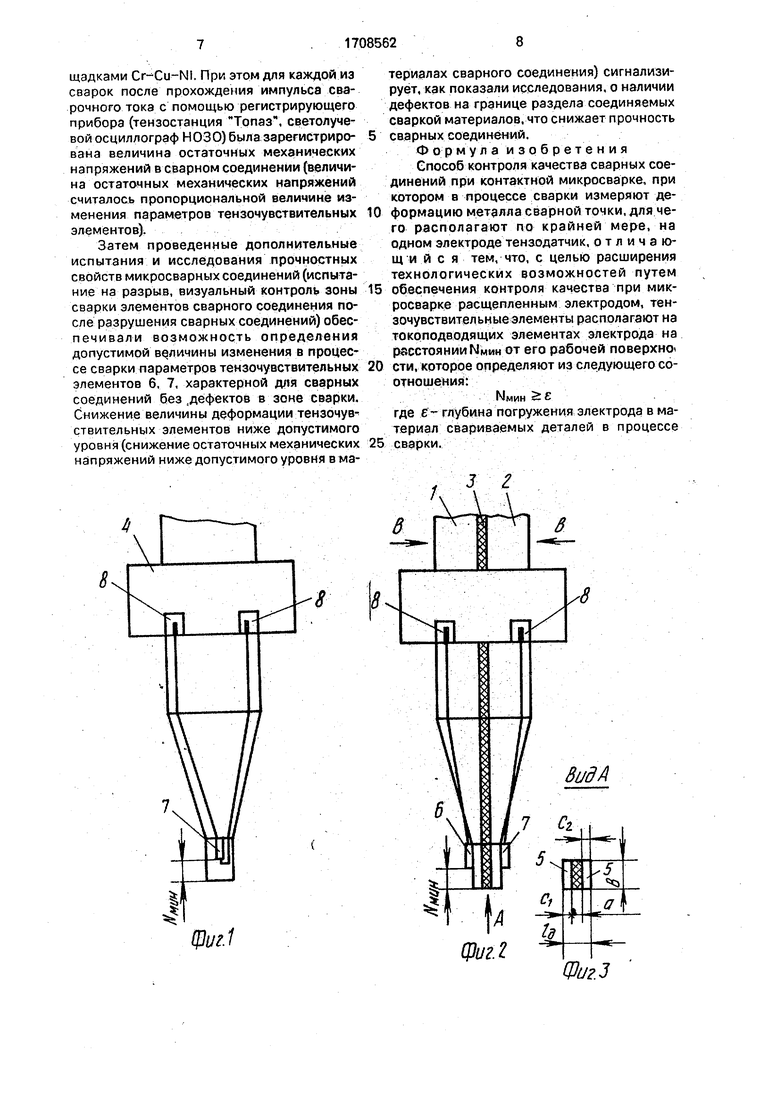

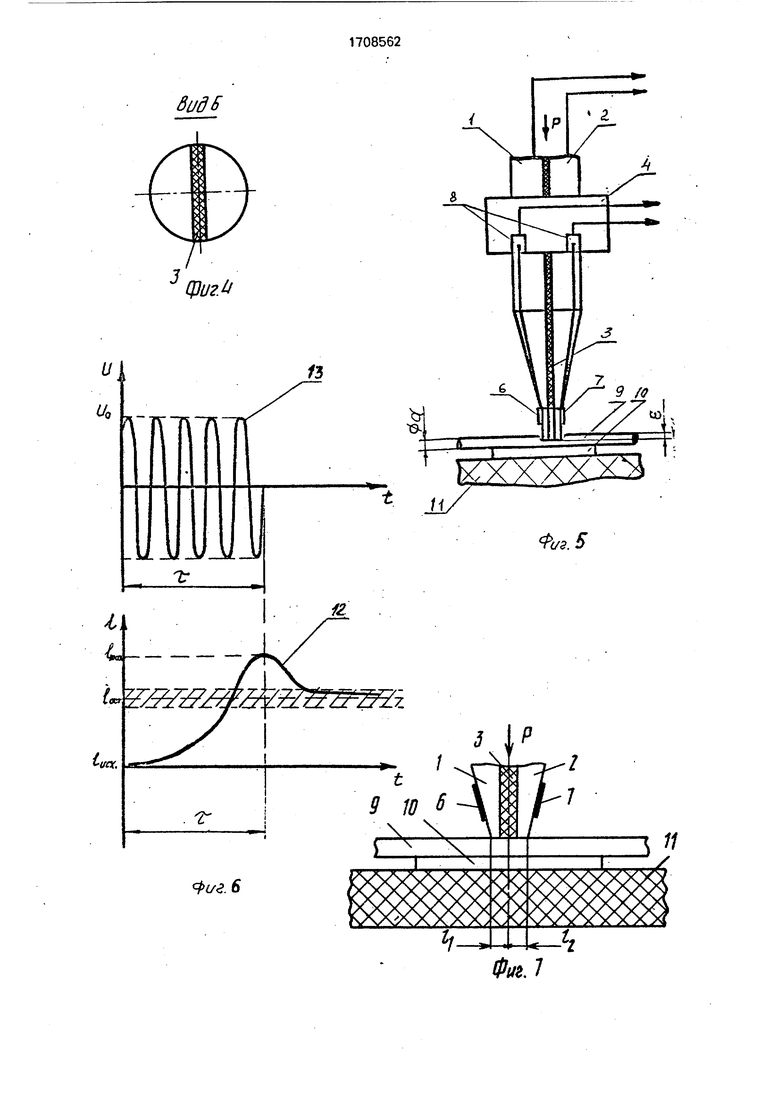

При сварке (см. фиг.5) сварочный электрод устанавливают рабочими поверхностями токоподводов на поверхность проводника 9, который приваривают к контактной площадке 10, расположенной на подложке 11. Затем детали сварного соединения (9, 10) нагружают через токоподводы 1, 2 усилием сжатия Р.

При калибровке обеспечивают оценку чувствительности установленных на токоподводы тензочувствительных элементов б, 7. При этом сварочный расщепленный электрод токоподводами 1, 2 устанавливают на проводник 9. предварительно закрепленный сваркой на спае измерительной термопары, которую располагают на поверхности нагревателя.

Контроль ЭДС на термопаре в процессе калибровки тензочувствительных элементов осуществляют микровольтметром, измерение параметров тензочувствительных элементов, установленных на токоподводы 1. 2 сварочного электрода - тензостанцией. Прижим электрода в процессе калибровки к поверхности проводника 9 осуществляют с усилием Р.

Сварочный расщепленный электрод устанавливают (см, фиг.5) рабочей поверхностью б токопроводящих элементов 1 и. 2. разделенных изоляционным промежутком 3 и жестко, закрепленных в изоляционной втулке 4, на поверхность привариваемого проводника 9, расположенного на контактной площадке 10 подложки 11.

Необходимое усилие сжатия Р свариваемых деталей 9, 10 и импульс сварочного тока амплитудой U, длительностью г (см. фиг.б) обеспечивают при сварке сварочной установкой.

В процессе сварки при прохождении импульса сварочного тока проводник 9 разогревается, изменяет свои размеры (удлиняется) за счет теплового расширения его материала, пластически деформируется на величину под действием усилия сжатия Р

и приваривается к контактной площадке 10, расположенной на подложке 11.

Изменение линейных размеров проводника 9 в процессе его нагрева обусловливает деформацию (изгиб) токоподводов 1, 2

сварочного электрода, предварительно внедренных за счет воздействия усилия сжатия своими рабочими поверхностями в материал проводника 9. Воздействие изгибающего (расклинивающего) усилия на токоподводы (1, 2) сварочного электрода приводит к деформации (изгиб) токоподводов сварочного электрода, а значит к деформации тензочувствительных элементов 6,7, установленных на токоподводы сварочного

электрода.

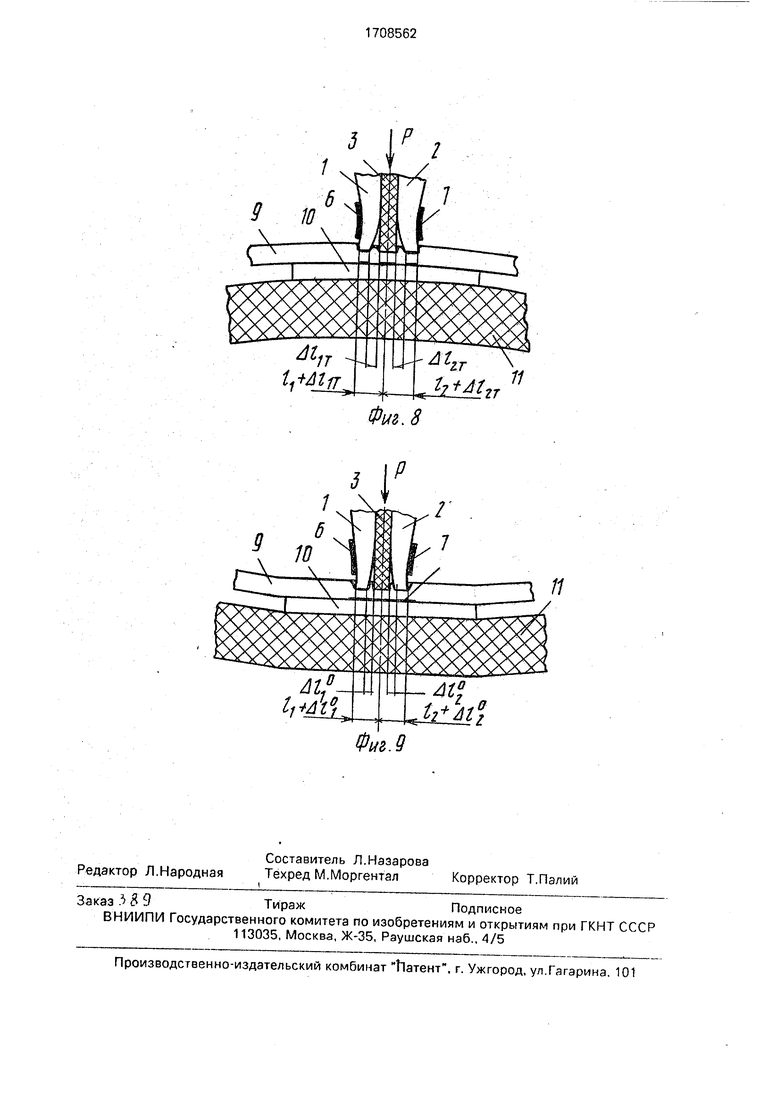

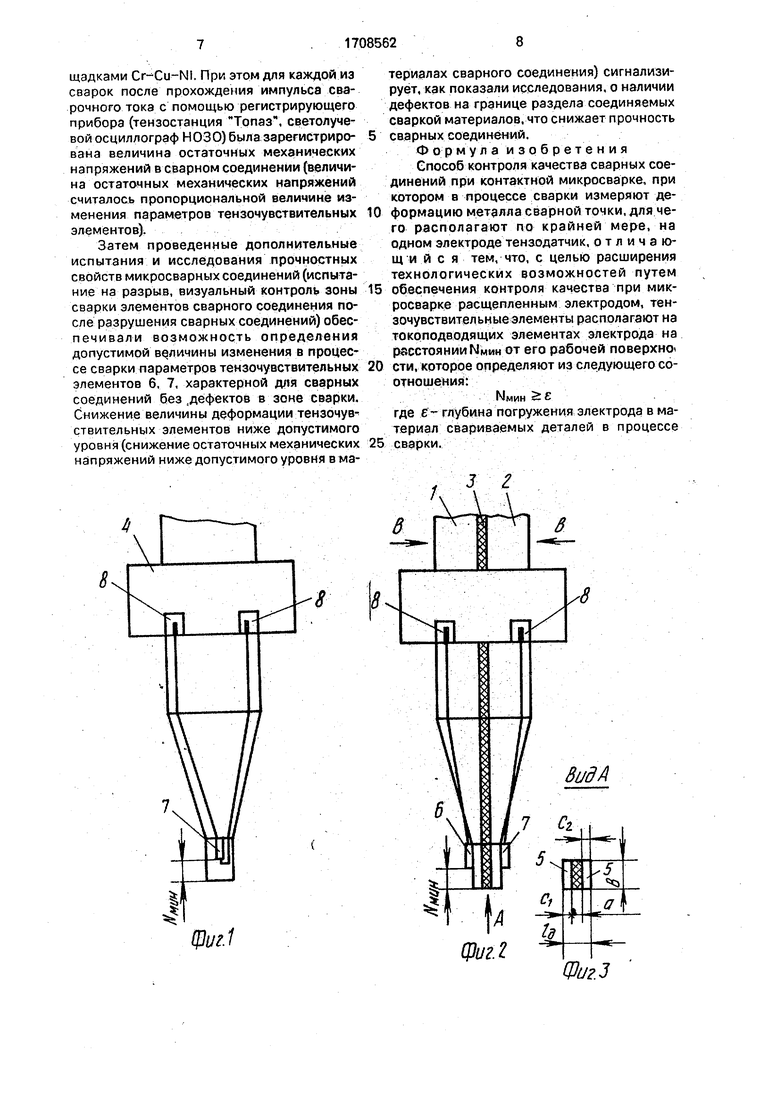

Из-за деформации (изгиб)токоподводов сварочного электрода в процессе сварки расстояние между токоподводами увеличивается на величину АИт + А12т (см. фиг.8).

После остывания сварного соединения расстояние между токоподводами увеличено по сравнению с исходным расстоянием между токоподводами (исходное расстояние между токоподводами - расстояние в

момент контактирования и-нагружения токоподводов силой сжатия Р через рабочие поверхности токоподводов деталей сварного соединения на величину Ali° + Al2°(cM. фиг.9).

Причем величина (АНт + А12т) (А И° + Ate),так как значение выражения(А11т+А12т) определяется в основном температурой нагрева и температурным коэффициентом линейного расширения материалов, а

значение выражения (Ali° + Al2°) обусловлено величиной остаточных механических напряжений,.возникающих в материале деталей сварного соединения после окончания процесса сварки (остывания деталей

сварного соединения). Величина остаточных механических напряжений в материале деталей сварного соединения определяется режимом сварки, температурными коэффициентами расширения свариваемых

материалов, наличием дефектов в зоне сопряжения свариваемых материалов.

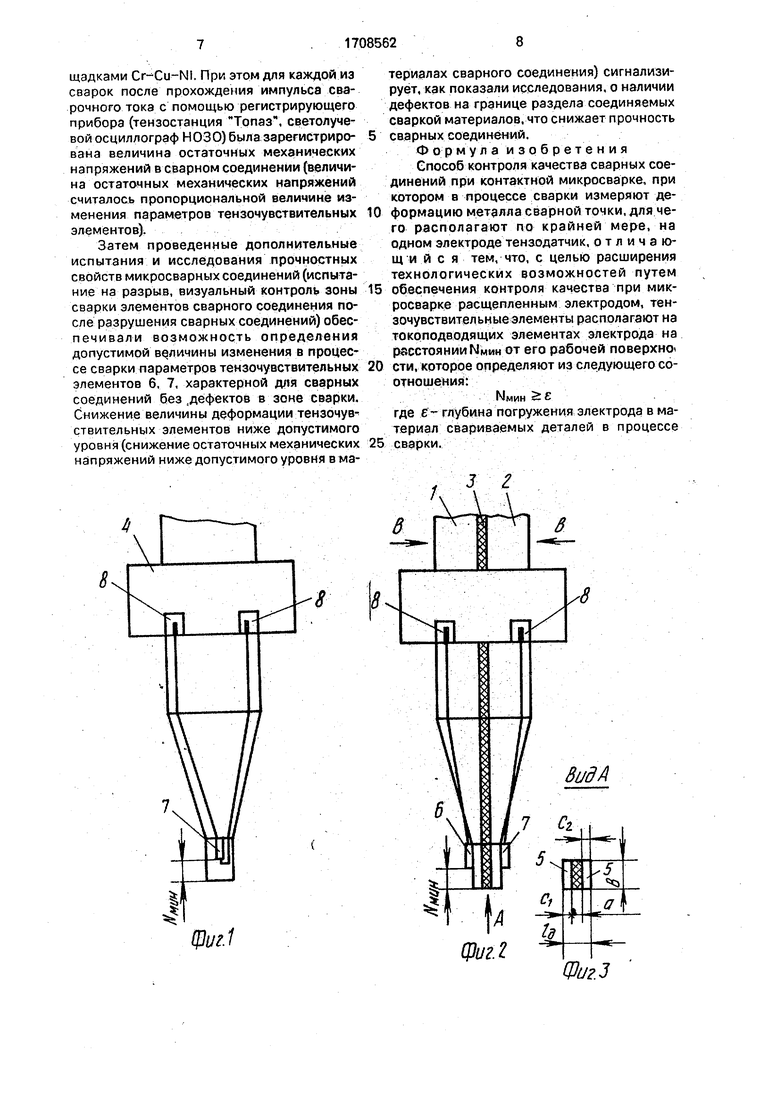

На фиг.7 деталей, подготовленных к сварке, показано расстояние li, h от середины рабочей поверхности сварочного электрода (середина сварной точки) до края рабочей поверхности токоподводов сварочноге электрода.

На фиг.8 показаны расстояния (li + А Ит) и (12 + ) от середины рабочей пйверхности сварочного электрода (середина сварной точки) до края рабочей поверхности токоподводов, для деталей сварного соединения в момент прохождения сварочного импульса тока (детали сварного соединения при прохождении сварочного импульса тока нагреваются до температуры Т).

На фиг.9 показаны расстояния (li + А li°) и (12 + А12°) от середины рабочей поверхности сварочного электрода (середина сварной точки) до края рабочей поверхности токоподаодов для деталей сварного соединения после их остывания.

Значение Ali° и А12° обусловлено величиной остаточных механических напряжений в сварном соединении.

Характер изменения параметров тензочувствительных элементов и изменения расстояния между токоподводами сварочного электрода за счет их деформации (изгиб) при прохождении сварочного импульса тока через детали сварного соединения длительностью показан на фиг.6 (кривая 12),

В начальный момент времени по переднему фронту сварочного импульса (амплитудой Uo) тока 13 происходит разогрев материала деталей 9, 10 сварного соединения и увеличение их линейных размеров за счет теплового расширения свариваемых материалов. На токоподводы 1,2 сварочного электрода при разогреве материала деталей воздействует (за счет теплового расширения свариваемых материалов) изгибающее усилие, которое будет максимально к концу процесса сварки, при этом .обеспечивается максимальная деформация (изгиб) токоподводов сварочного электрода и деформация тензочувствительных элементов 6, 7, а значит и максимальное увеличение расстояния 1макс.между токоподводами сварочного расщепленного электрода (см, фиг,6 графическая зависимость 12), - После прекращения импульса сварочного тока детали сварного соединения остывают за время Гост. Расстояние между токоподводами уменьшается до значения

AlocT. AlocT All°+ Al2°.

Значение А IOCT характеризует величину остаточных механических напряжений в материале деталей сварного соединения.

При переходе на следующую позицию сварки через время ( г + Гост) токоподводы сварочного расщепленного электрода прекращают контактировать с деталями сварного соединения и совместно с тензочувствительными элементами 6, 7 возвращаются в исходное состояние, так как деформация токоподводов в процессе сборки упругая.

При появлении дефектов, обусловленных наличием загрязнений, окислов в зоне сварки или несоблюдением режимов сварки, величина остаточных механических напряжений в материале деталей сварного соединения уменьшится, это влечет уменьшенную деформацию токоподводов и тензочувствительных элементов сварочного электрода,

При полном отсутствии свариваемости материалов деталей соединения в зоне сварки значение А loot 0, что практич эски исключает деформацию токоподводов и тензочувствительных элементов к концу

процесса сварки (отсутствуют остаточные механические напряжения в сварном соединении).

Таким образом, измеряя в процессе сварки параметры тензочувствительных

элементов 6, 7, установленных на токоподводы 1, 2 сварочного электрода, можно выявить сварные соединения с дефектами, что исключит попадание таких сварных соединений в эксплуатацию,

Пример. Для проверки эффективности способа, обеспечивающего регистрацию остаточных механических напряжений, возникающих в сварном соединении, был изготовлен сварочный расщепленный электрод. Материал токоподводов - сплав ВКб-М, Затем на токоподводы сварочного расщепленного электрода были установлены на расстоянии 0,8 мм от рабочей поверхности тензочувствительные элементы (кремниевые тензорезисторы КТД-2А). Установка тензорезисторов на расстоянии 0,8 мм обеспечила гарантированное выполнение условия

NMMH ,

где NMMH - минимально допустимое расстояние от тензочувствительного элемента до рабочей поверхности сварочного электрода; Е- максимально возможная глубина погружения токоподводов сварочного

электрода в материал свариваемых деталей в процессе сварки. Толщина выбранных свариваемых деталей (золотой проводник 50 мкм и контактная площадка из материала Cr-Cu-Nl доЗОО мкм) гарантированнообеспечивала выполнение ранее приведенного условия и для установки тензочувствительных элементов на токоподводы.

Затем была проведена калибровка тензочувствительных элементов, установленных на токоподводы сварочного электрода. Затем на сварочной установке типа ЭМ429 при различных режимах сварки была проведена серия сварок золотых проводников диаметром 50 мкм с контактными площадками Cr- Cu-NI. При этом для каждой из сварок после прохождения импульса сварочного тока с помощью регистрирующего прибора (тензостанция Топаз, светолучевой осциллограф НОЗО) была зарегистрирована величина остаточных механических напряжений в сварном соединении (величина остаточных механических напряжений считалось пропорциональной величине изменения параметров тензочувствительных элементов).

Затем проведенные дополнительные испытания и исследования прочностных свойств микросварных соединений (испытание на разрыв, визуальный контроль зоны сварки элементов сварного соединения после разрушения сварных соединений) обеспечивали возможность определения допустимой величины изменения в процессе сварки параметров тензочувствительных элементов б, 7, характерной д;1я сварных соединений без,дефектов в зоне сварки. Снижение величины деформации тензочув ствительных элементов ниже допустимого уровня (снижение остаточных механических напряжений ниже допустимого уровня в материалах сварного соединения) сигнализирует, как показали исследования, о наличии дефектов на границе раздела соединяемых сваркой материалов, что снижает прочность

сварных соединений.

Ф о р м у л а и 3 о б ре те н и я Способ контроля качества сварных соединений при контактной микросварке, при котором в процессе сварки измеряют деформацию металласварнойточки, для чего располагают по крайней мере, на одном электроде тензодатчик, о т л и ч а ющ и и с я тем, что, с целью расширения технологических возможностей путем

обеспечения контроля качества при микросварке расщепленным электродом, тензочувствительные элементы располагают на токоподвддящих элементах электрода на расстоянии NMMH от его рабочей поверхно

сти, которое определяют из следующего соотношение :

NMHH е

где - гжуби на погружения электрода в материал свариваемых деталей в процессе

сварки.

ВидА

фиг. 2

Фиг.З

6ид5

фиг

и и.

/3

1х;ХХХХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для ультразвуковой микросварки и контроля соединения | 1988 |

|

SU1540986A1 |

| Устройство для контроля сварных соединений в процессе контактной микросварки | 1988 |

|

SU1581522A1 |

| Сварочный расщепленный электрод для односторонней контактной сварки | 1986 |

|

SU1389966A1 |

| Способ управления процессом микросварки и контроля качества сварного соединения | 1981 |

|

SU961898A1 |

| Установка ультразвуковой микросварки | 2020 |

|

RU2742635C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ С ПОМОЩЬЮ ЗАГЛУШЕК | 2011 |

|

RU2480314C2 |

| Установка для ультразвуковой микросварки | 1987 |

|

SU1524979A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ МИКРОСВАРКИ | 2002 |

|

RU2225780C2 |

| Устройство для контроля микросварных соединений в процессе контактной сварки | 1982 |

|

SU1092021A1 |

| Способ односторонней контактной сварки | 1979 |

|

SU846168A1 |

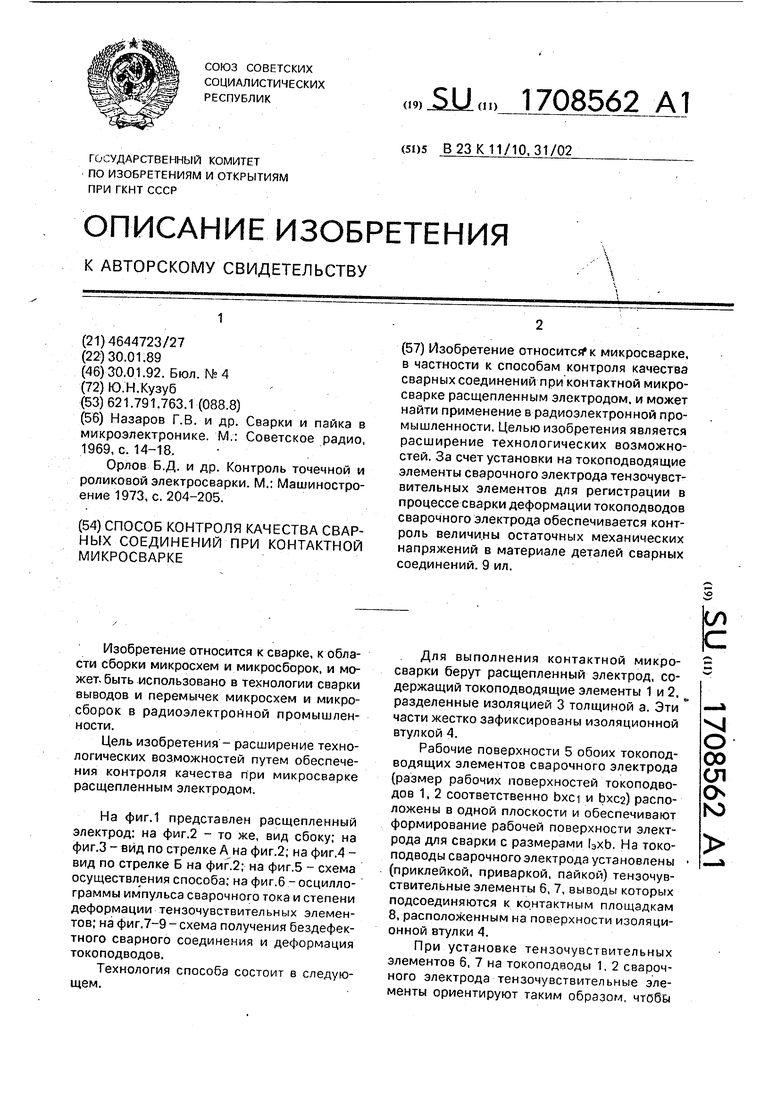

Изобретение относится* к микросварке, в частности к способам контроля качества сварных соединений при контактной микросварке расщепленным электродом, и может найти применение в радиоэлектронной промышленности. Целью изобретения является расширение технологических возможностей. За счет установки на токоподводящие элементы сварочного электрода тензочувст- вительных элементов для регистрации в процессе сварки деформации токоподводов сварочного электрода обеспечивается контроль величи.ны остаточных механических напряжений в материале деталей сварных соединений. 9 ил.(ЛсИзобретение относится к сварке, к области сборки микросхем и микросборок, и может, быть использовано в технологии сварки выводов и перемычек микросхем и микросборок в радиоэлектронной промышленности.Цель изобретения - расширение технологических возможностей путем обеспечения контроля качества при микросварке расщепленным электродом.На фиг.1 представлен расщепленный электрод: на фиг.2 - то же. вид сбоку: на фиг.З - вид по стрелке А на фиг.2: на фиг.4 - вид по стрелке Б на фиг.2: на фиг.5 - схема осуществления способа: на фиг.6 -осциллограммы импульса сварочного тока и степени деформации тензочувствительных элементов: на фиг.7-9 - схема получения бездефектного сварного соединения и деформация токоподводов.Технология способа состоит в следующем.Для выполнения контактной микросварки берут расщепленный электрод, содержащий токоподводящие элементы 1 и 2. разделенные изоляцией 3 толщиной а. Эти части жестко зафиксированы изоляционной втулкой 4-Рабочие поверхности 5 обоих токопод- водящих элементов сварочного электрода (размер рабочих поверхностей токоподводов 1. 2 соответственно bxci и Ьхс2) расположены в одной плоскости и обеспечивают формирование рабочей поверхности электрода для сварки с размерами 1эхЬ. На токо- подводы сварочного электрода установлены (приклейкой, приваркой, пайкой) тензочув- ствительные элементы 6. 7. выводы которых подсоединяются к ко.нтактным площадкам 8. расположенным на поверхности изоляционной втулки 4.При установке тензочувствительных элементов 6. 7 на токоподводы 1, 2 сварочного электрода тензочувствительные элементы ориентируют таким образом, чтоб&VIО 00елON hO

J. -Л/ уlu

.6

С/5.5

Фие. 1

11

2Т

. 8

Фив.9

| Назаров Г.В | |||

| и др | |||

| Сварки и пайка вмикроэлектронике | |||

| М.: Советское радио,1969, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| и др | |||

| Контроль точечной и роликовой электросварки | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| с | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

Авторы

Даты

1992-01-30—Публикация

1989-01-30—Подача