1

Изобретение относится к диффузионной сварке, в частности к сварке с импульсным нагреврм свариваемых деталей и импульс-, ным приложением сварочного давления.

Известен способ диффузионной сварки, при котором свариваемые детали помещают в рабочую камеру, нагревают до температуры рекристаллизации и импульсно прикладывают давление 1.

Недостатком способа является низкая производительность процесса из-за длительного времени образования сварного соединения.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ диффузионной сварки с импульсным нагревом свариваемых деталей до температуры рекристаллизации и и.мпульсным приложением сварочного давления 2.

Недостатком способа является низкая производительность и невысокое качество сварного соединения.

Цель изобретения - повышение производительности и улучщение качества соединения.

Поставленная цель достигается тем, что согласно способу диффузионной сварки с импульсным нагревом свариваемых деталей до температуры рекристаллизации и импульсным приложением сварочного давления, импульсы нагрева и давления осуществляют синхронно, причем длительность импульсов составляет 0,05-1,0 с, а частота их следования 0,5-2,0 Гц.

Минимальное сварочное давление соот10 ветствует удельному давлению 0,25- 1,5 кгс/мм, а максимальное - удельному давлению 1-5 кгс/мм

Для снятия внутренних напряжений импульсы давления прикладывают в конце импульсов нагрева. Для импульсного нагрева используют ток промышленной частоты при напряжении 1 - 12 В и плотности 100- 500 А/мм2. Импульсный нагрев осуществляют индукционным током любой несущей частотой, а импульсы тока прикладывают с час20 тотой 0,8-4 Гц.

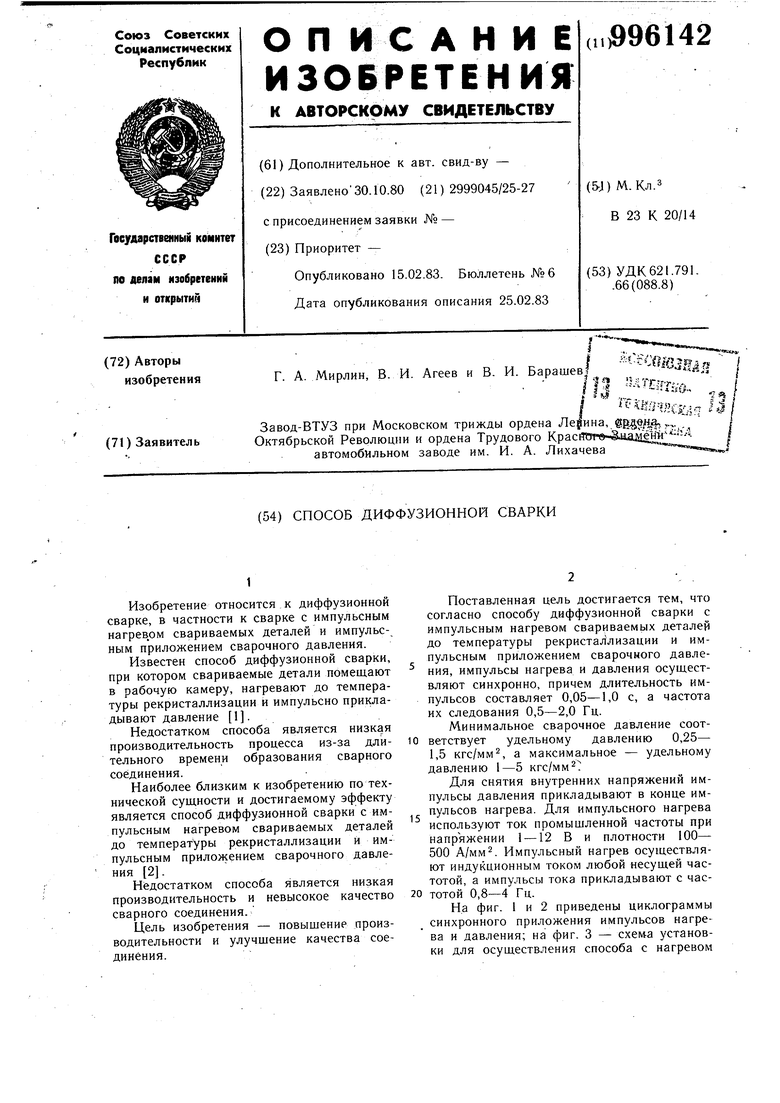

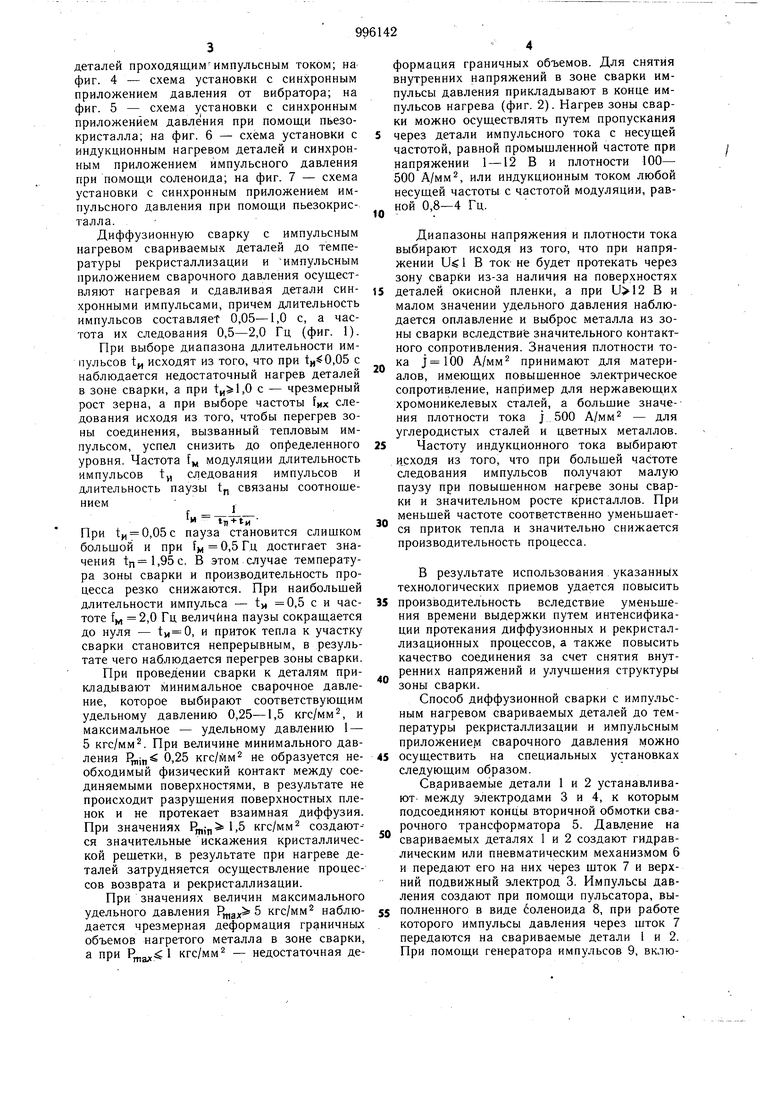

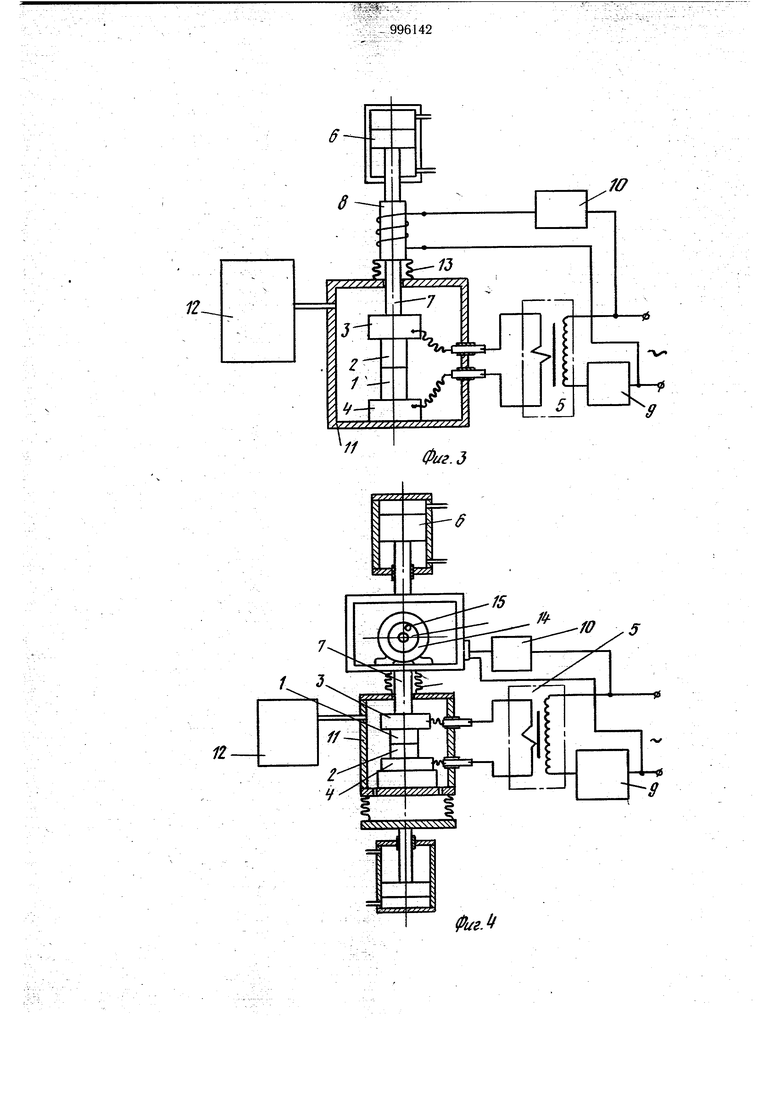

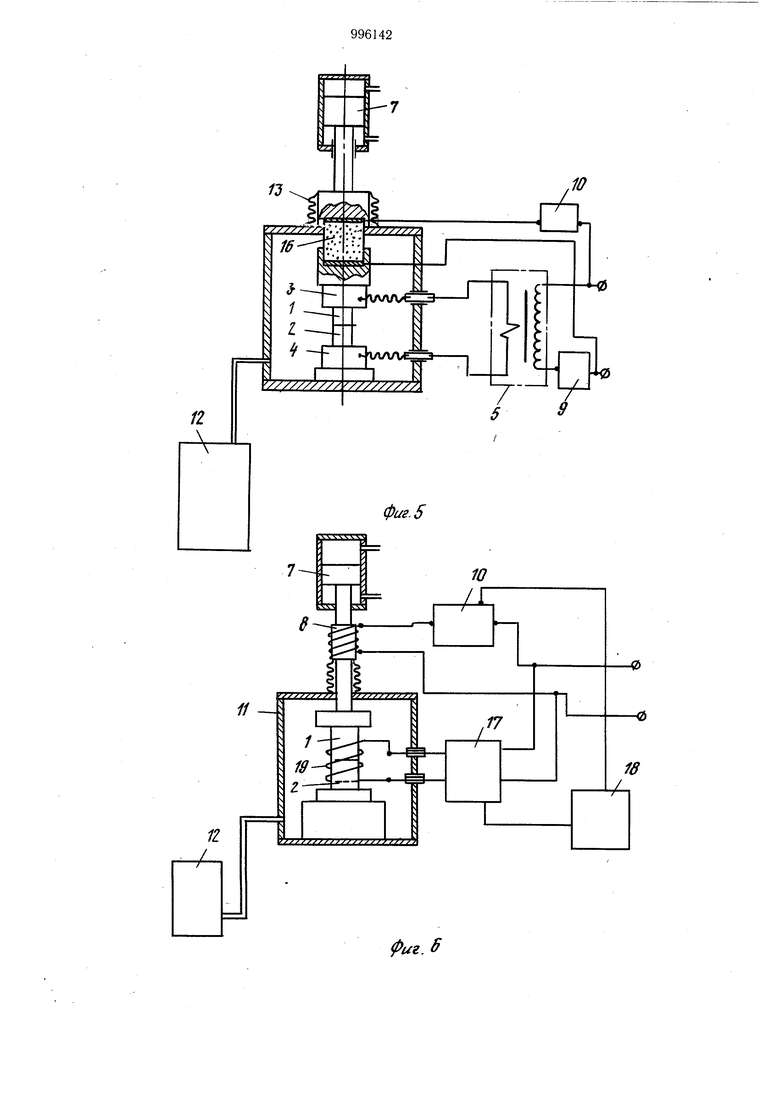

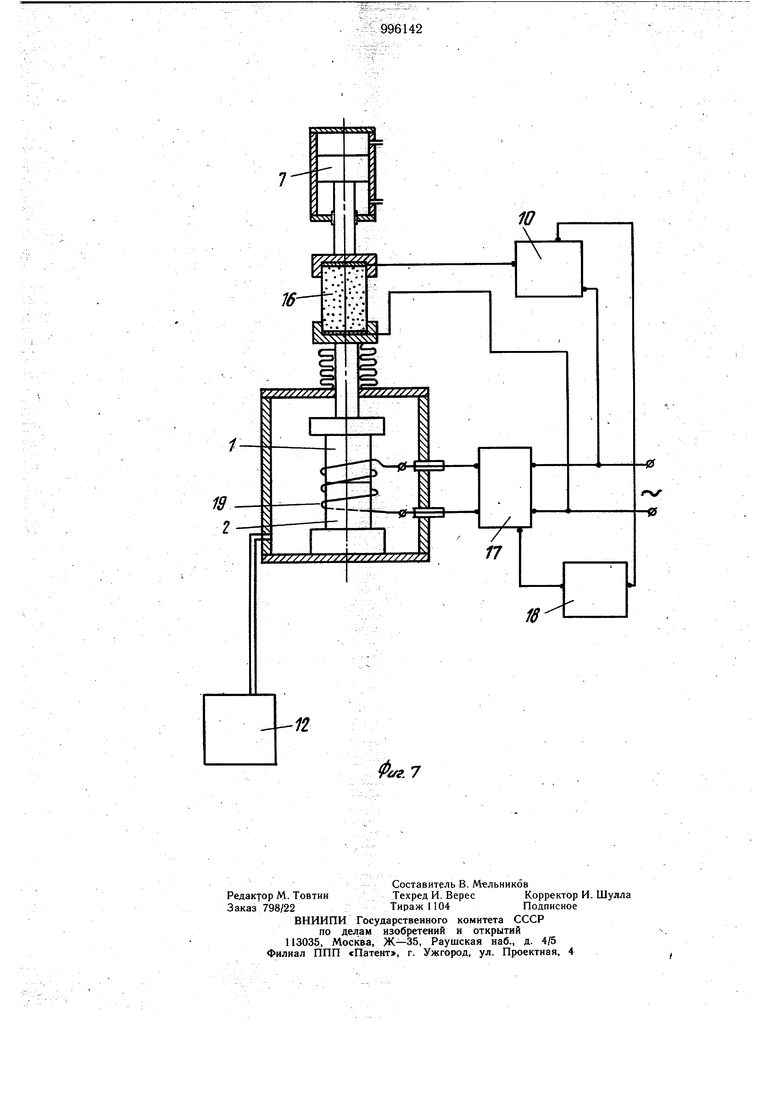

На фиг. 1 и 2 приведены циклограммы синхронного приложения импульсов нагрева и давления; на фиг. 3 - схема установки для осуществления способа с нагревом

деталей проходящим импульсным током; на фиг. 4 - схема установки с синхронным приложением давления от вибратора; на фиг. 5 - схема установки с синхронным приложением давления при помощи пьезокристалла; на фиг. 6 - схема установки с индукционным нагревом деталей и синхронным приложением импульсного давления при помощи соленоида; на фиг. 7 - схема установки с синхронным приложением импульсного давления при помощи пьезокристалла.

Диффузионную сварку с импульсным нагревом свариваемых деталей до температуры рекристаллизации и импульсным приложением сварочного давления осуществляют нагревая и сдавливая детали синхронными импульсами, причем длительность импульсов составляет 0,05-1,0 с, а частота их следования 0,5-2,0 Гц (фиг. 1).

При выборе диапазона длительности импульсов t, исходят из того, что при ,05 с наблюдается недостаточный нагрев деталей в зоне сварки, а при ,0 с - чрезмерный рост зерна, а при выборе частоты Гих следования исходя из того, чтобы перегрев зоны соединения, вызванный тепловым импульсом, успел снизить до оп)еделенного уровня. Частота f, модуляции длительность импульсов tj, следования импульсов и длительность паузы tj, связаны соотнощением

,+Т,ГПри tn 0,05c пауза становится слишком большой и при ,5Гц достигает значений ,95c. В этом случае температура зоны сварки и производительность процесса резко снижаются. При наибольшей длительности импульса - i 0,5 с и частоте fy, 2,0 Гц величина паузы сокращается до нуля - , и приток тепла к участку сварки становится непрерывным, в результате чего наблюдается перегрев зоны сварки.

При проведении сварки к деталям прикладывают минимальное сварочное давление, которое выбирают соответствующим удельному давлению 0,25-1,5 кгс/мм, и максимальное - удельному давлению 1 - 5 кгс/мм. При величине минимального давления 0,25 кгс/йм не образуется необходимый физический контакт между соединяемыми поверхностями, в результате не происходит разрушения поверхностных пленок и не протекает взаимная диффузия. При значениях РП,,- кгс/мм создают-ся значительные искажения кристаллической решетки, в результате при нагреве деталей затрудняется осуществление процессов возврата и рекристаллизации.

При значениях величин максимального удельного давления кгс/мм наблюдается чрезмерная деформация граничныл объемов нагретого металла в зоне сварки, а при 1 кгс/мм - недостаточная деформация граничных объемов. Для снятия внутренних напряжений в зоне сварки импульсы давления прикладывают в конце импульсов нагрева (фиг. 2). Нагрев зоны сварки можно осуществлять путем пропускания

через детали импульсного тока с несущей частотой, равной промышленной частоте при напряжении 1 -12 В и плотности 100- 500 А/мм, или индукционным током любой несущей частоты с частотой модуляции, равной 0,8-4 Гц.

Диапазоны напряжения и плотности тока выбирают исходя из того, что при напряжении и 1 В ток не будет протекать через зону сварки из-за наличия на поверхностях

деталей окисной пленки, а при В и малом значении удельного давления наблюдается оплавление и выброс металла из зоны сварки вследствие значительного контактного сопротивления. Значения плотности тока А/мм принимают для материалов, имеющих повышенное электрическое сопротивление, например для нержавеющих хромоникелевых сталей, а большие значения плотности тока j 500 А/мм - для углеродистых сталей и цветных металлов.

Частоту индукционного тока выбирают исходя из того, что при большей частоте следования импульсов получают малую паузу при повышенном нагреве зоны сварки и значительном росте кристаллов. При меньшей частоте соответственно уменьшается приток тепла и значительно снижается производительность процесса.

В результате использования указанных технологических приемов удается повысить

производительность вследствие уменьшения времени выдержки путем интенсификации протекания диффузионных и рекристаллизационных процессов, а также повысить качество соединения за счет снятия внутренних напряжений и улучшения структуры зоны сварки.

Способ диффузионной сварки с импульсным нагревом свариваемых деталей до температуры рекристаллизации и импульсным приложением сварочного давления можно

осуществить на специальных установках следующим образом.

Свариваемые детали 1 и 2 устанавливают- между электродами 3 и 4, к которым подсоединяют концы вторичной обмотки сварочного трансформатора 5. Давл.енне на свариваемых деталях 1 и 2 создают гидравлическим или пневматическим механизмом б и передают его на них через щток 7 и верхний подвижный электрод 3. Импульсы давления создают при помощи пульсатора, выполненного в виде соленоида 8, при работе которого импульсы давления через шток 7 передаются на свариваемые детали 1 и 2. При помощи генератора импульсов 9, включенного, например, в первичную цепь сварочного трансформатора 5, создают импульсы тока. Импульсы давления формируют и синхронизируют с импульсами тока блоком регулирования 10. Нагрев деталей осуществляют в рабочей камере 11 проходящим через них током. Остаточное давление в камере создают откачной системой 12. Подвижное уплотнение между камерой 11 и штоком 7 создают при помощи сильфона 13 (фиг. 3). Импульсы давления можно создавать также при помощи двигателя 14, на валу которого устанавливают неуравновешенную массу 15 (фиг. 4), или с помощью пьезокристалла 16 (фиг. 5). Импульсы тока можно создавать, используя для нагрева индукционный ток от преобразователя частоты 17 и системы управления 18, при этом детали устанавливают в зоне индуктора 19 Дфиг. 6 и 7).

Сваривают встык две детали из стали 20 диаметром 10 мм/площадь стыка равна 79 мм2; минимальное удельное давление ,25 кгс/мм ; минимальное усилие 0,25x79 19,9 кгс; максимальное удельное давление р 1,0 кго/мм ; максимальное усилие Р, 1,0x79 79 кгс; напряжение в электрической цепи (вторичной) У 4 В; сварочный ток при плотности тока А/мм 2;

J J-F 300X79 23700 А 1и 0,1 с при частоте Гц, tn 0,5 с.

Также Сваривают встык две детали из нержавеющей стали ОХ18Н9Т диаметром 10 мм/площадь F 79 минимальное удельное давление р 0,25 кгс/мм ; минимальное усилие 0,25x79 19,9 кгс; максимальное удельное давление р 1,0 кгс/мм ; максимальное давление 1-79 79 кгс; напряжение U 2,5B; сварочный ток при ) 100 А/мм равен J 100x79 7,900 А,. 1и 0,1 с при частоте модуляции fj 1 Гц и времени паузы 1-„ 0,5 с.

Сваривают встык две детали диаметром 10 мм из стали 20 при частоте индукционного тока 10000 Гц

л - 500

- -yf-,

гдеД-глубина проникновения тока в мм;

f -частота тока, Гц;

500-коэффициент, учитыванэщий физические свойства свариваемого материала (взят для стали).

По аналогии с предыдущим примером

РМИН 1.9 кгс; Рмакс 79 кгс; t 0,1 с;

При fM l Гц tn 0,5 с.

При сварке удается повысить производительность сварки в 2 раза при хорощем качестве сварного соединения.

Способ по сравнению с прототипом позволяет повысить производительность в резуль ате сокращения времени выдержки деталей под давлением за счет интенсификации диффузионных и рекристаллизационных процессов, а также повысить качества соединения за счет снятия внутренних напряжений и улучшения структуры.

Формула изобретения

15

1.Способ диффузионной сварки с импульсным нагревом свариваемых деталей до температуры рекристаллизации и импульсным приложением сварочного давления, огличающийся тем, что, с целью повышения производительности и улучшения качества соединения, импульсы нагрева и давления осуществляют синхронно, причем длительность импульсов составляет 0,,0 с, а

частота их следования 0,5-2,0 Гц.

2.Способ по п. 1, отличающийся тем, что минимальное сварочное давление соответствует удельному давлению 0,25-1,5 кгс/мм, а максимальное - удельно.му давлению 1 - 5 кгс/мм.

3. Способ по пп. 1 и 2, отличающийся тем, что, с целью снятия внутренних напряжений, импульсы давления прикладывают в конце импульсов нагрева.

4.Способ по п. 1, отличающийся тем, что для импульсного нагрева используют ток промышленной частоты при напряжении 1 - 12 В и плотности 100-500 А/мм2.

5.Способ по п. I, отличающийся тем, что импульсный нагрев осуществляют индукционным током любой несущей частоты с

частотой модуляции 0, Гц.

Источники информации, принятые во внимание при экспертизе 1. Патент Великобритании № 1499583, кл. В 23 К 19/00, 1.02.78. 2. Авторское свидетельство СССР

№ 647085, кл. В 23 К 20/14, 2.04.78 (прототип).

/n

Фиг.д

fO 5

Фиг.

10

/

7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки сопротивлением | 1973 |

|

SU542603A1 |

| Способ диффузионной сварки | 1986 |

|

SU1384358A1 |

| Способ сварки металлических деталей | 2024 |

|

RU2838041C1 |

| СПОСОБ РУЧНОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ МОДУЛИРОВАННЫМ ТОКОМ КОРНЕВОГО ШВА | 2008 |

|

RU2371288C1 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ДЕТАЛИ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2023 |

|

RU2817097C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ МЕТАЛЛОВ С НЕМЕТАЛЛАМИ МЕТОДОМ ЭЛЕКТРИЧЕСКИ ВЗРЫВАЕМЫХ ПРОСЛОЕВ В ВАКУУМЕ | 2012 |

|

RU2516204C2 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ДЕТАЛИ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2023 |

|

RU2815634C1 |

| Способ сварки | 1985 |

|

SU1488156A1 |

| Способ диффузионной сварки жаропрочного никелевого сплава | 2018 |

|

RU2689837C1 |

| Способ сварки деталей из жаропрочных сплавов на никелевой основе с использованием лазерного излучения | 2020 |

|

RU2752822C1 |

Авторы

Даты

1983-02-15—Публикация

1980-10-30—Подача