Изобретение относится к области лазерной техники, машиностроения и электроники, в частности к оптическим и сварочным технологиям, а именно к способам предварительной обработки поверхности перед сваркой лучом лазера, и может найти применение в разных секторах машиностроения и металлургии, например, при подготовке перед диффузионной сваркой металлических заготовок для формирования посредством структурирования поверхности предварительной обработкой импульсным лазерным лучом их поверхностных слоев с повышенными качеством соединения металлических деталей при диффузионной сварке, например, лопаток газовых турбин.

В работах [1-3] рассмотрен механизм диффузионного процесса в металлах. Хотя осуществление диффузионной сварки в вакууме или в инертной газовой среде расширяет технологические возможности данного способа сварки, в настоящее время проблема повышения качества соединения при одновременном снижении термодеформационного воздействия (т.е. температуры процесса и сварочного давления) на соединяемые материалы.

Улучшение механических характеристик сварных соединений при диффузионной сварке возможно за счет формирования на свариваемых поверхностях разных упорядоченных структур, в том числе микронного масштаба [4-6]. Для их создания могут применяться такие технологические приемы, как лазерная модификация свариваемых поверхностей заготовок. Перспективным методом формирования структуры на металлической поверхности может стать прямое лазерное структурирование наносекундными импульсами. Ультрафиолетовая область спектра лазерного излучения более предпочтительна вследствие более высокого поглощения излучения металлами по сравнению с видимой и инфракрасной областями спектра. Эффективное воздействие лазерного излучения на тонкий (порядка 5 мкм) поверхностный слой металла позволяет получать разные микроструктуры с заданными параметрами, что обеспечивает необходимый уровень дефектов структуры поверхности в виде дислокаций и полос скольжения.

В работах [7, 8] показано, что предварительная термообработка свариваемых поверхностей лазерным излучением способствует снижению рабочей температуры процесса и величины прикладываемого давления при диффузионной сварке при последующем увеличении предела прочности сварного шва и относительного удлинения.

Вероятно, это происходит вследствие значительного увеличения коэффициента диффузии после импульсного лазерного воздействия [9, 10]. Причем, как правило, для микроструктурирования поверхности материалов применяются фемтосекундные лазеры [11], в то же время наносекундные лазеры в настоящее время остаются наиболее доступными, надежными и производительными источниками лазерного воздействия [12-14], в том числе обеспечивающими решение задачи микроструктурирования поверхности материалов.

Известен способ сварки деталей из γ'-содержащих жаропрочных сплавов на никелевой основе, включающий нанесение послойно γ'-образующего жаропрочного сплава на никелевой основе на поверхность детали посредством лазерного излучения, формирующего зону тепла, перемещение относительно друг друга зоны тепла и зоны подачи γ'-образующего жаропрочного сплава на никелевой основе, с одной стороны, и поверхности детали, с другой стороны, по траектории, осциллирующей относительно направления сварки относительно поверхности детали, термообработку после нанесения γ'-образующего жаропрочного сплава на никелевой основе, выбор параметров сварки таким образом, что скорость охлаждения при кристаллизации материала составляет, по крайней мере, 8000 К в секунду при глубине повторного расплавления предыдущего слоя, обеспечивающем формирование поликристаллического сварного шва, скорость процесса составляет, по крайней мере, 250 мм/мин [15].

Недостатком данного технического решения является технологическая сложность процесса сварки металлических деталей, заключающаяся в необходимости контролируемого нанесения разных слоев разнородных металлов [16].

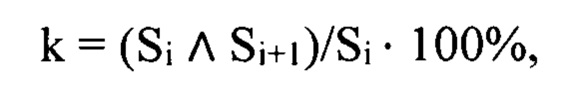

Наиболее близким к заявляемому способу по своей технической сути (прототипом) является способ сварки деталей из жаропрочных сплавов на никелевой основе, включающий наноструктурирование одной из поверхностей каждой из свариваемых деталей лазерным излучением наносекундного импульсного лазера путем перемещения зоны тепла по поверхности деталей с перекрытием пятен лазерного излучения, охлаждение наноструктурированных поверхностей со скоростью охлаждения, обеспечивающей формирование на них рельефных структур с размером менее 100 нм, причем при перекрытии пятен лазерного излучения обеспечивают коэффициент к перекрытия пятен лазерного луча, равный отношению площади, обработанной двумя лазерными импульсами, к площади одного пятна лазерного луча:

где Si - площадь поверхности, обработанная i-м импульсом,

и диффузионную сварку свариваемых деталей наноструктурированными поверхностями в герметичной камере в вакууме или в среде инертного газа [17].

Недостатком данного технического решения является недостаточно высокая прочность соединения поверхностей свариваемых деталей.

Новым достигаемым техническим результатом предполагаемого изобретения является повышение качества соединения свариваемых металлических деталей после их диффузионной сварки при одновременном снижении температуры процесса и сварочного давления.

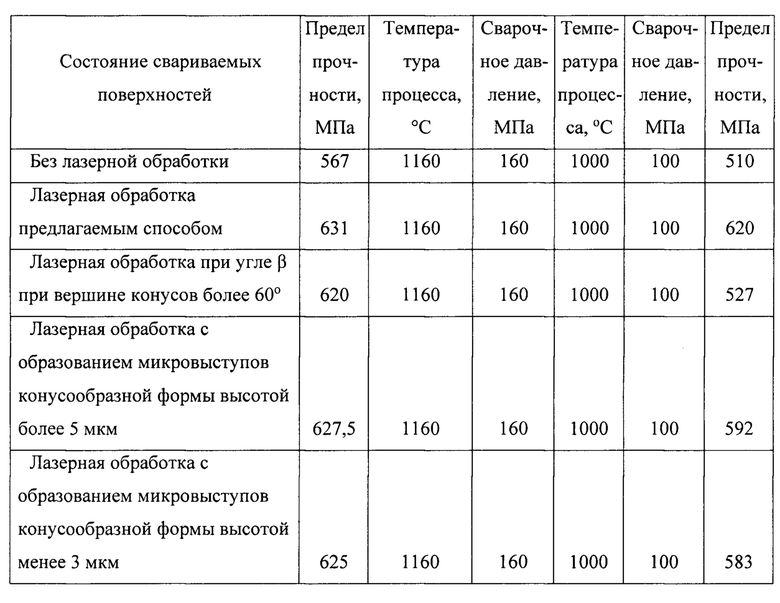

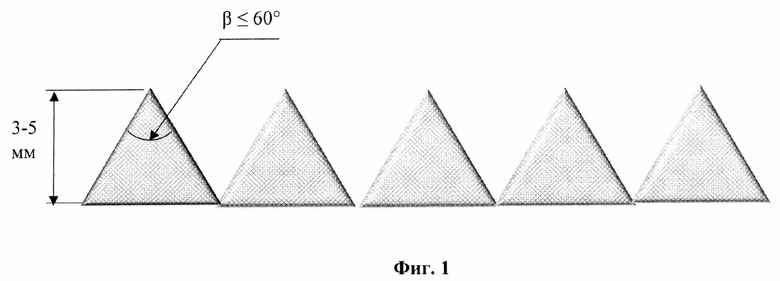

Новый технический результат достигается тем, что в способе сварки металлических деталей, включающем структурирование поверхности свариваемых металлических деталей лазерным излучением импульсного лазера путем перемещения зоны тепла по поверхности металлических деталей, охлаждение структурируемой поверхности со скоростью охлаждения, обеспечивающей формирование на поверхности рельефных структур, и диффузионную сварку в герметичной камере в вакууме или в среде инертного газа, в отличие от прототипа, структурирование свариваемых поверхностей металлических деталей лазерным лучом осуществляют до формирования микронеровностей высотой 3-5 мкм с углом при вершине микронеровности не более 60°.

Обработку поверхности металлической детали лазерным лучом могут осуществлять в режиме сканирующего пятна от лазерного луча посредством его перемещения по поверхности металлической детали, при этом траекторию перемещения зоны тепла от лазерного луча относительно поверхности металлической детали задают с возможностью изменения расстояния между горизонтальными строками и площади пятна от лазерного луча.

Структурирование могут осуществлять, по крайней мере, одной из поверхностей каждой из свариваемых металлических деталей.

Способ сварки металлических деталей реализуют следующим образом.

Металлическую деталь, например, из жаропрочного сплава на никелевой основе (ЧС57), из стали 12Х18Н10Т или другого металла, устанавливают на трехкоординатном предметном столике, в состав которого входят два линейных транслятора, например, 8МТ180 и один 8МТ173, управляемых контроллером, например, 8SMC1-USBhF (Standa Ltd, Lithuania). Управление лазером и контроллером осуществляют персональным компьютером.

В качестве источника лазерного излучения могут использовать, например, наносекундный импульсный твердотельный Nd:YaO-лазер, генерирующий третью гармонику с длиной волны 355 нм, длительностью импульса 10 не, энергией в импульсе -до 8 мДж, частотой следования импульсов - до 100 Гц, диаметром лазерного пучка - 3 мм, расходимостью - 1-2 мрад, например, HR2731 (Opotec Inc., USA), или эксимерный ArF-лазер, например, CL5200 (ООО «Оптосистемы», РФ), или волноводный лазер, например, YLPN-0.5-25-10-М (LPG Photonics, USA), отличающиеся доступностью и простотой эксплуатации, а также достаточно простой системой фокусировки лазерного луча. В качестве источника излучения могут быть использованы также другие лазерные источники, имеющие аналогичные вышеописанные временные и мощностные характеристики.

Обработку лазерным излучением поверхности металлической детали осуществляют в режиме сканирующего пятна от лазерного луча - лазерный луч перемещают по поверхности металлической детали, например, по растровой траектории (типа змейка) с расстоянием между горизонтальными строками порядка 30 мкм (частота следования импульсов лазерного излучения определяет производительность процесса (например, f=100 Гц). Скорость сканирования пятна от лазерного луча зависит от возможностей используемого импульсного лазера и, как следствие, величину f можно варьировать. Длину траектории (змейки) определяют размерами детали, например, 4 мм.

При необходимости, в зависимости от мощности лазера можно увеличивать (уменьшать) площадь пятна от лазерного луча и расстояние между строками и, как следствие, площадь обрабатываемой поверхности в зависимости от габаритов свариваемой металлической детали.

Режим сканирующего пятна от лазерного луча используют для обработки поверхности металлических деталей (режим (змейка) с шагом, например, вдоль оси x - 10 мкм и шагом вдоль оси у - 30 мкм, скорость сканирования - 1 мм/с).

При этом лазерная обработка свариваемых поверхностей металлических деталей должна обеспечивать формирование микровыступов конусообразной формы с минимальным углом у вершины и максимальной высоты.

Морфологию поверхности металлических деталей до и после обработки лазерным излучением исследуют с помощью оптического профилометра Zygo NewView 7300 и растрового электронного микроскопа JEOL JSM 6610LV, или аналогичных приборов. Специальная приставка к микроскопу позволяет исследовать элементный состав поверхностного слоя деталей из жаропрочного сплава на никелевой основе до и после обработки лазерным излучением.

По окончании лазерной обработки и исследования при необходимости морфологии поверхности металлических деталей производят диффузионную сварку металлических деталей в условиях горячего изостатического прессования с последующим проведением механических испытаний (определение предела прочности и относительного удлинения сварных соединений) сварных соединений металлических деталей.

Для определения предела прочности и относительного удлинения сварных диффузионных соединений используют металлические образцы, имеющие форму цилиндров диаметром 22 мм и длиной 15 мм. Для защиты от окисления поверхности все подготовленные к механическим испытаниям образцы металлических деталей после обработки лазерным излучением до помещения их в сварочный контейнер хранят в сосуде, заполненном растворителем, имеющей соответствующие пассивирующие свойства.

Режим обработки поверхности металлической детали из жаропрочного сплава на никелевой основе (ЧС57) тридцатью импульсами наносекундного импульсно-периодического Nd:YaG лазера при плотности энергии приблизительно 2,5 Дж/см2 с частотой 10 Гц в режиме неподвижного пятна от лазерного луча характеризовался высокой импульсной плотностью мощности обработки (108-109 Вт/см2) и средней мощностью (менее 1 Вт). Это обеспечивает высокоградиентный температурный режим нагрева поверхности образца металлической детали при сохранении практически комнатной температуры объема соответствующего образца, что исключает термические изменения структуры в объеме данного образца.

Температуру лазерного нагрева в импульсном режиме лазерного излучения на поверхности образца металлической детали в зависимости от плотности мощности q0 можно оценить из выражения [18]:

где q0=P/S; Р=Е/τ, где Е - энергия в импульсе, τ - длительность импульса; Tin - начальная температура материала; а - температуропроводность материала; k - теплопроводность материала; R - коэффициент отражения.

При q0=1 Дж/см2, R=0,48, τ=10 нс, k=75 Вт/(м К), а=1,54⋅10-5 м2/с оценки температуры лазерного нагрева поверхности по формуле (2) дают величину 3090°С. Для 2,5 Дж/см2 эта величина достигает 7430°С.

С помощью специальной приставки к растровому электронному микроскопу исследуют элементный состав металлической детали до и после обработки лазерным излучением. Измерения показывают, что элементный состав в центральной зоне пятна от лазерного луча с точностью используемого метода практически не изменяется. Однако, в элементном составе на поверхности полос, полученных при перемещении лазерного луча по образцу металлической детали со скоростью 1 мм/с при допороговой плотности энергии в импульсе (0,01-0,2 Дж/см2) фиксируют наличие 3-4% кислорода, при этом пропорции элементного состава металлической детали не меняются. Это наблюдают при обработке лазерным излучением на воздухе, поэтому перед проведением процесса диффузионной сварки обработку лазерным излучением проводят в вакууме, либо в среде инертного газа.

Режим сканирующего пятна от лазерного луча используют для обработки лазерным излучением образцов металлических деталей, которые потом соединяют посредством диффузионной сварки в вакууме или в среде инертного газа.

Используемая для диффузионной сварки сборка (при реализации заявляемого способа) состоит из трех групп образцов металлических деталей: по два образца в каждой группе. Образцы первой группы сканируют лазерным лучом Nd:YaG лазера по поверхности при плотности энергии 2 Дж/см2; образцы второй группы - при 3 Дж/см2. Два образца металлических деталей третьей группы не подвергают обработки лазерным излучением (они являются контрольными). После лазерной обработки три группы образцов металлических деталей из жаропрочного сплава на никелевой основе (ЧС57) подвергают диффузионной сварке.

Диффузионную сварку нескольких образцов металлических деталей могут осуществлять одновременно и при одинаковых условиях (в данном примере осуществляют сварку шести образцов). Сварочную камеру вакуумируют или заполняют аргоном при заданных значениях давления и температуры, которые поддерживают в течение установленного времени сварки. После диффузионной сварки проводят испытания сварных соединений на статическое растяжение при комнатной температуре.

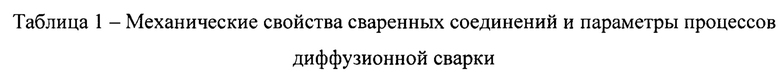

В таблице 1 представлены результаты измерения предела прочности и относительного удлинения для соединений, полученных диффузионной сваркой, со следующими параметрами: температура Т=1160°С, давление Р=160 МПа, время сварки - 30 мин.

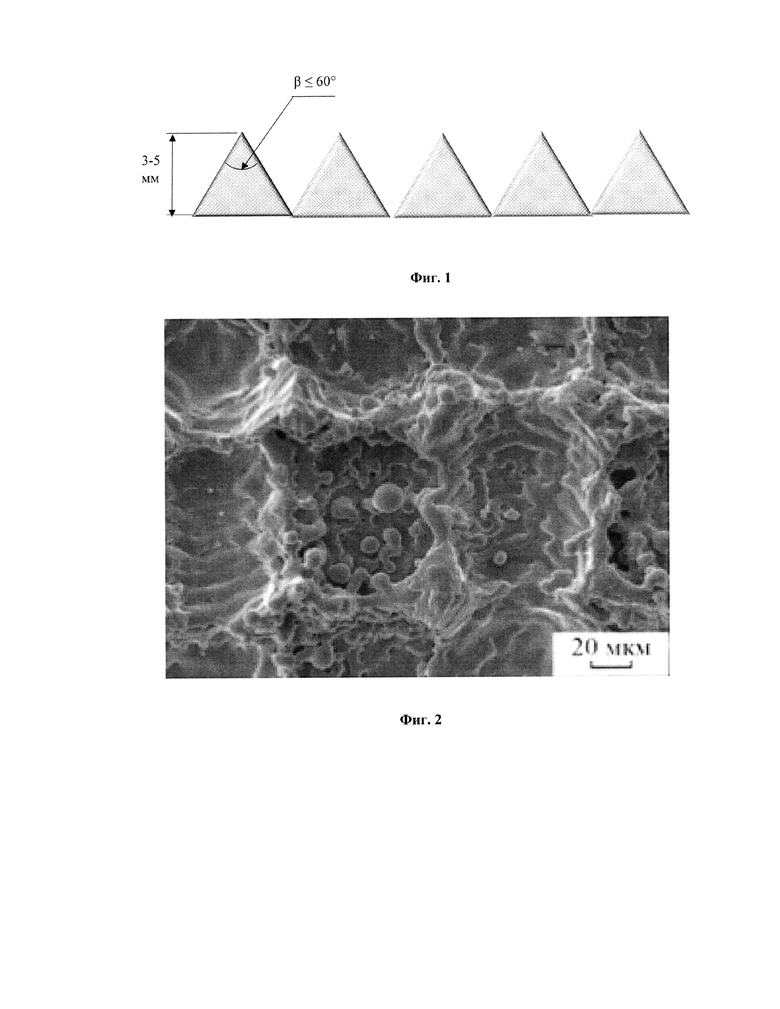

Экспериментальные исследования показали, что прочность диффузионно-сварных соединений металлических деталей, поверхности которых предварительно обработаны лазерным излучением с разной плотностью энергии, повышается с возрастанием высоты микровыступов конусообразной формы и уменьшением угла β при вершине данных конусов (фиг. 1 - условно показаны микровыступы конусообразной формы и параметры конуса). С увеличением плотности энергии выброс из центральной части облучаемого лазерным излучением пятна усиливается, а глубина кратера и высота бруствера увеличиваются. Возвышения представляют собой микровыступы конусообразной формы с закругленными оплавленными вершинами. На фиг. 2 показаны результаты лазерной обработки мощностью 4,3 Дж/см2 поверхности металлической детали из стали 12Х18Н10Т. Аналогичный вид поверхности имеет металлическая деталь из жаропрочного сплава на никелевой основе (ЧС57) после лазерной обработки в соответствии с параметрами, представленными в таблице 1. Аналогичной лазерной обработке перед диффузионной сваркой подвергались и другие металлические детали из жаропрочных сплавов на никелевой основе, например, Rene41, Rene80, Haynes282, IN738LC, IN939, IN6203DS, PWA1483X, Alloy 247 с аналогичным результатом.

Если микронеровности, сформированные лазерным излучением, имеют высоту (3-5 мкм) и конусообразную форму, причем с минимальным углом у вершины, т.е. угол β в данном случае максимальный, происходит повышение прочности диффузионно-сварных соединений у образцов металлических деталей по сравнению с контрольными образцами.

У данных образцов металлических деталей, прошедших лазерную термообработку заявляемым способом, по сравнению с контрольными образцами металлических деталей происходит увеличение предела прочности не менее чем на 11%, снижение температуры процесса диффузионной сварки на 160°С и снижение сварочного давления на 60%.

Формирования микронеровностей высотой 3-5 мкм с углом при вершинах микронеровностей не более 60° свариваемых поверхностей металлических деталей сканирующим пучком лазерных импульсов перед диффузионной сваркой обеспечивает улучшение свойств сварного шва: увеличение его механической прочности и относительного удлинения и позволяет уменьшить температуру процесса и величину сварочного давления.

На основании вышеизложенного новый достигаемый технический результат предполагаемого изобретения обеспечивается следующими по сравнению с прототипом техническими преимуществами.

1. Достигается повышение качества соединения свариваемых металлических деталей при их диффузионной сварке - повышение не менее чем на 11% предела прочности сварного соединения за счет развития низкотемпературной сверхпластичности сформированных лазерным излучением микровыступов. Данная обработка лазерным излучением обеспечивает формирование микронеровностей высотой 3-5 мкм с углом при вершине выступа не более 60°, что существенным образом ускоряет формирование физического контакта и активных центров, на которых начинается интенсивный диффузионный обмен между соединяемыми материалами.

2. Достигается снижение температуры процесса диффузионной сварки на 160°С за счет повышенной диффузионной активности соединяемых материалов, вызванной обработкой лазерным излучением.

3. Достигается снижение сварочного давления на соединяемые материалы в процессе диффузионной сварки на 60% за счет активной пластической деформации микровыступов.

В настоящее время в Институте электрофизики и электроэнергетики РАН проведены испытания предлагаемого способа сварки металлических деталей, и на их основе выпущена технологическая документация на предлагаемый способ сварки металлических деталей.

Используемые источники

1. Молохина Л.А., Филин С.А. Анализ и расчет параметров диффузии в двухкомпонентных многофазных системах при «ограниченном» поступлении компонента с меньшей температурой плавления // Конденсированные среды и межфазные границы. 2018. Т. 20. №4. С. 618-629.

2. Молохина Л.А., Рогалин В.Е., Филин С.А., Каплунов И.А. Зависимость роста фаз двухкомпонентных многофазных систем от параметров диффузии // Журнал физической химии. 2017. Т. 91. №12. С.2014-2022. DOI: 10.7868/S0044453717120214

3. Молохина Л.А., Филин С.А. Анализ влияния температурной зависимости параметров диффузии на характер роста слоев в двухкомпонентной многофазной системе // Конденсированные среды и межфазные границы. 2019. Т. 21. №3. С. 419-431.

4. Хазгалиев Р.Г., Имаев М.Ф., Мулюков P.P., Сафин Ф.Ф. Модифицирование поверхности прослойки никеля для делокализации деформации при сварке давлением образцов титанового сплава и нержавеющей стали. Письма о материалах. 2015. Т. 5. №2. С. 133-137.

5. Lutfullin R.Ya., Mukhametrakhimov M.Kh. Solid-phase joint formation in Ti-6A1-4V alloy under conditions of low temperature superplasticity. Rev.Adv.Mater.Sci., 2010, v. 25, no. 2, pp.142-147.

6. Люшинский А.В. Соединение деталей из жаропрочных сплавов диффузионной сваркой. Часть 1. Сварочное производство. 2016. №7. С. 17-22.

7. Yu.V. Khomich, V.A. Yamshchikov. The effect of preliminary laser surface treatment on the mechanical properties of a solid-phase compound of an iron-nickel alloy in diffusion welding. Chapter 6. Advanced Materials. Proceedings of the International conference on Physics and Mechanics of New Materials and Their ApplicatioHC (PHENMA 2019), p. 61-71.

8. Вашуков Ю.А., Демичев С.Ф., Еленев В.Д., Малинский Т.В., Миколуцкий С.И., Хомич Ю.В., Ямщиков В.А. Лазерная обработка поверхности металлических сплавов для диффузионной сварки. Прикладная физика. 2019. №1. С. 82-87.

9. Ровинский Р.Е., Рогалин В.Е., Розенберг В.М., Теплицкий М.Д. Изменение структуры сплава медь-хром, облученного импульсом СО2-лазера // Физ. и хим. обраб. матер. 1980. №3. С. 7-11.

10. Гуревич М.Е., Лариков Л.Н., Мазанко В.Ф., Погорелов А.Е., Фальченко В.М. Влияние многократного лазерного воздействия на массоперенос в железе // Металлофизика. 1978. В. 73. С. 80-83.

11. Струлева Е.В., Комаров П.С, Ашитков С.И. Термомеханическая абляция титана при фемтосекундном лазерном воздействии // ТВТ. 2019. Т. 57:5. С. 689-693.

12. Ganin D.V., Mikolutskiy S.I., Tokarev V.N., Khomich V.Yu., Shmakov V.A., Yamshchikov V.A. Formation of micron and submicron structures on a zirconium oxide surface exposed to nanosecond laser radiation, Quantum Electronics, 2014, vol. 44(4), p. 317-321.

13. Luo F., Ong W., Guan Y., Li F., Sun S., Lim GC, Hong M. Study of micro/nanostructures formed by a. nanosecond laser in gaseous environments for stainless steel surface coloring, Applied Surface Science, 2015, v. 328, p. 405-409.

14. Zheleznov Yu.A., Malinsky T.V., Khomich Yu.V., Yamshchikov V.A. The effect of a scanning nanosecond laser pulse beam on the microtopography of ceramic AL2O3 coatings, Inorganic materials: Applied research, 2018, v. 9, no. 3, p. 460-463.

15. Патент RU 2466841, 2012, МКИ B23K 26/14, B23K2 6/08, B23K 26/34, B23K 26/40.

16. Елкин B.H., Гордо В.П., Мелюков В.В. Диффузионная сварка разнородных металлов в условиях горячего изостатического прессования // Вестник Пермского национального исследовательского политехнического университета (ПНИПУ). Машиностроение, материаловедение. 2013. Т. 15. №4. С. 68-72.

17. Малинский Т.В., Миколуцкий С.И., Рогалин В.Е. Филин С.А., Хомич Ю.В., Ямщиков В.А. Патент RU 2752822. 2020. МКИ В23К 20/14, В23К 26/354, В23К 26/12, В82В 3/00.

18. Вейко В.П. Технологические лазеры и лазерное излучение. СПб: СПбГУ ИТМО, 2007. 52 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки деталей из жаропрочных сплавов на никелевой основе с использованием лазерного излучения | 2020 |

|

RU2752822C1 |

| Способ получения наноструктурированной поверхности металлической заготовки лазерной обработкой | 2020 |

|

RU2752821C1 |

| Способ сварки дисперсионно-твердеющих сплавов с коррозионностойкими сталями | 2023 |

|

RU2809102C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ПОРОШКОВОГО ЖАРОПРОЧНОГО СПЛАВА НА НИКЕЛЕВОЙ ОСНОВЕ | 2014 |

|

RU2555279C1 |

| Способ диффузионной сварки жаропрочного никелевого сплава | 2018 |

|

RU2689837C1 |

| Способ диффузионной сварки заготовок из керамики | 2020 |

|

RU2752820C1 |

| Способ электронно-лучевой сварки стыковых соединений | 2019 |

|

RU2701262C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ЛИТЕЙНОГО ЖАРОПРОЧНОГО СПЛАВА НА НИКЕЛЕВОЙ ОСНОВЕ | 2014 |

|

RU2558692C1 |

| Способ диффузионной сварки корундовой керамики с немагнитной сталью | 2023 |

|

RU2813034C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СВАРКИ ДЕТАЛЕЙ ИЗ ТЕРМОСТОЙКИХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2008 |

|

RU2466841C2 |

Изобретение может быть использовано при подготовке перед диффузионной сваркой металлических деталей, например лопаток газовых турбин, посредством обработки поверхности импульсным лазерным лучом. Свариваемую поверхность по меньшей мере одной металлической детали структурируют лазерным излучением импульсного лазера путем перемещения зоны нагрева по поверхности металлической детали и ее охлаждения со скоростью, обеспечивающей формирование на поверхности рельефных структур в виде микронеровностей конусообразной формы высотой 3-5 мкм с углом при вершине не более 60°. Структурирование осуществляют в режиме сканирующего пятна лазерного луча. Траекторию перемещения зоны нагрева задают путем изменения расстояния между горизонтальными строками и площади пятна лазерного луча. Затем осуществляют диффузионную сварку металлических деталей в вакууме или в среде инертного газа. Способ обеспечивает повышение качества соединения свариваемых металлических деталей после их диффузионной сварки при одновременном снижении температуры процесса и сварочного давления. 1 з.п. ф-лы, 2 ил., 1 табл.

1. Способ сварки металлических деталей, включающий предварительное структурирование свариваемой поверхности по меньшей мере одной металлической детали лазерным излучением импульсного лазера путем перемещения зоны нагрева по поверхности металлической детали и охлаждения поверхности со скоростью, обеспечивающей формирование на поверхности рельефных структур, и диффузионную сварку металлических деталей в вакууме или в среде инертного газа, отличающийся тем, что рельефные структуры формируют в виде микронеровностей конусообразной формы высотой 3-5 мкм с углом при вершине не более 60°.

2. Способ по п. 1, отличающийся тем, что структурирование свариваемой поверхности металлической детали лазерным излучением осуществляют в режиме сканирующего пятна лазерного луча, при этом траекторию перемещения зоны нагрева задают путем изменения расстояния между горизонтальными строками и площади пятна лазерного луча.

| Способ сварки деталей из жаропрочных сплавов на никелевой основе с использованием лазерного излучения | 2020 |

|

RU2752822C1 |

| Способ получения наноструктурированной поверхности металлической заготовки лазерной обработкой | 2020 |

|

RU2752821C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДВУХ ЭЛЕМЕНТОВ | 1999 |

|

RU2164462C2 |

| WO 1996033837 A1, 31.10.1996. | |||

Авторы

Даты

2025-04-08—Публикация

2024-08-13—Подача