1

Изобретение относится к контактной стыковой сварке сопротивлением и быть исиользовано, преимущественно для сварки деталей комиактиого сечения из иизкоуглеродистых и низколегированных сталей.

Известны способы .контактной стыковой сварки оплавлением, заключающиеся в том, что подвижному изделию в процессе оплавления наряду с основным поступательным перемещением сообщают колебания вдоль направления с частотой не менее 1 Гц н амплитудой колебания не более 1 мм I. Одним из основных его недостатков является большой припуск на сварку и сложность реализации в сварочных машинах.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ сварки сопротивлением, состоящий из подогрева торцов деталей н осадки 2. В этом способе нагрев деталей осуществляется протекающим электрическим током через предварительно плотно сжатые торцы.

Нагрев торцов деталей происходит на широкую зону. Сжатие деталей вдоль их осей обычно производят либо с постоянным усилием, либо с возрастающим усилием к концу нагрева. Усилие сжатия деталей снимается после отключения тока.

При использовании этого способа сварки соиротивлением неблагоприятным фактором при нагреве является его неравномерность по сечению свариваемых деталей, которая вызывается в первую очередь случайностью расположения мест физического контакта. В результате этого получается нестабильное качество сварных соединений. Цель изобретения, - уменьшение припуска

на сварку н улучшение качества сварного

соединения за счет обеспечения равномерной

температуры нагрева торцов за короткий промел уток времени.

Для этого по предлагаемому способу нодогрев торцов деталей осунгествляют в режиме

сопротивления при возвратио-постунательных

перемещениях одной из деталей с частотой

не менее 5 Гц.

Процесс сваркп происходит следующим образом. После деталей в губках сварочной мащины подвил-iHOMy зажиму с одновременным включением сварочного тока придаются возвратно-поступательные перемещения с оиределенпой частотой. Происходит

иодогрев деталей. Во время возвратно-поступательных перемещений при каждом очередном сведении меняются места контактирования, и проходящим электрическим током нагреваются новые участки. Благодаря возвратпо-иостуиательным перемещениям и смене

мест контактирования контактное сопротивление деталь-деталь поддерживается на достаточно высоком уровне, которое способствует более интенсивному нагреву торцев и прнторцевой зоны.

Однако при частоте возвратно-постуиательных перемещений менее 5 Гц невозможно нагреть детали с требуемыми характеристиками по степени равномерности нагрева торцевых поверхностей. При частоте возвратно-поступательных неремеп1:ений не менее 5 Гц места контактирования меняются настолько быстро, что нагрев торцевых поверхностей к концу процесса сварки получается равномерньтм с температурой, блнзкой к температуре плавления. После окончания припуска на подогрев включается нривод осадки, возвратно-поступательные перемещения прекращаются и выключается сварочный ток. На этом процесс сварки заканчивается.

Детали из низкоуглеродистой стали диаметром 20 мм были сварены по предлагаемому способу за 3,5 сек при припуске на сварку 3 мм. Режим сваркн был следующий. Время выдержки деталей в сведенном состоянии в течение одного импульса возвратно-поступательного перемещения составило 0,06 сек, а время паузы - 0,02 сек. Усилие сжатия при подогрепе составляло - 30 кгс, удельное усилие осадки 1,5-2,0кгс/мм. Частота возвратнопоступательных перемещений была равна 12,5 Гц.

По предлагаемому способу были сварены детали из низкоуглеродистой стали диаметром 40 мм за 8,5 сек при общем (подогрев и осадка) припуске на сварку 7 мм. Частота возвратно-поступательных перемещений составляла 6,25 Гц, время выдержки деталей в сведенном состоянии - 0,14 сек, время паузы - 0,02 сек. Усилие сжатия при подогреве - 60 кгс, удельное усилие осадки - 1,0- 1,5 кгс/мм.

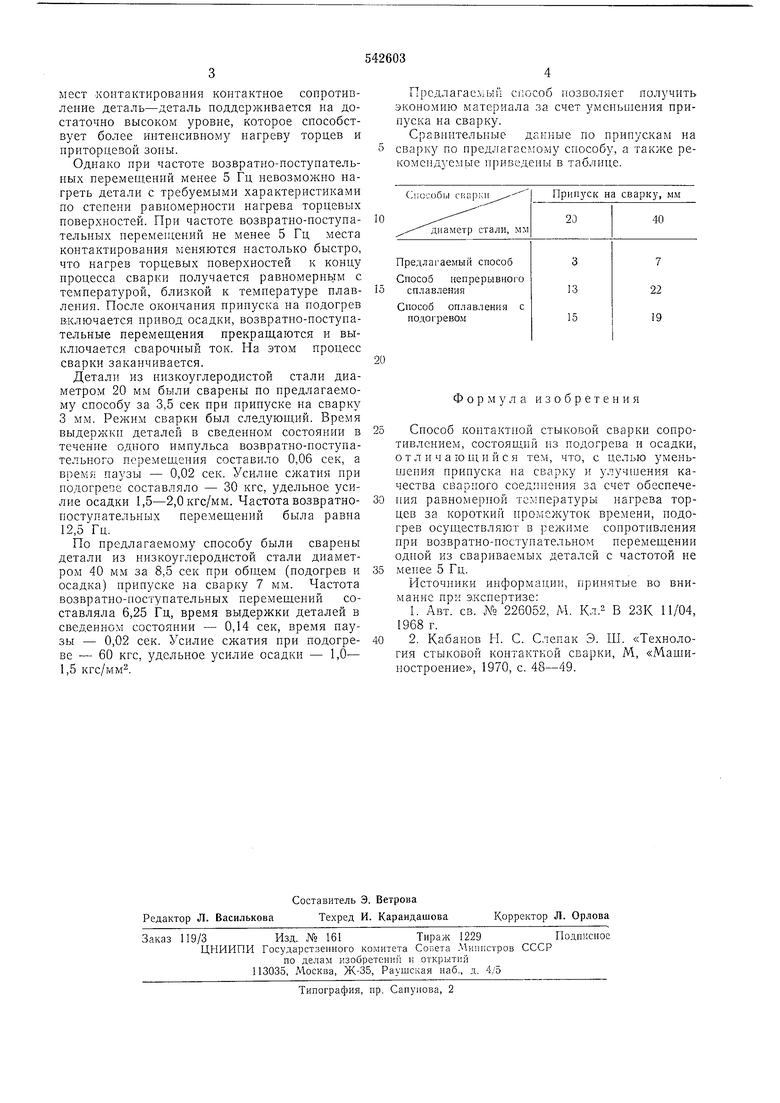

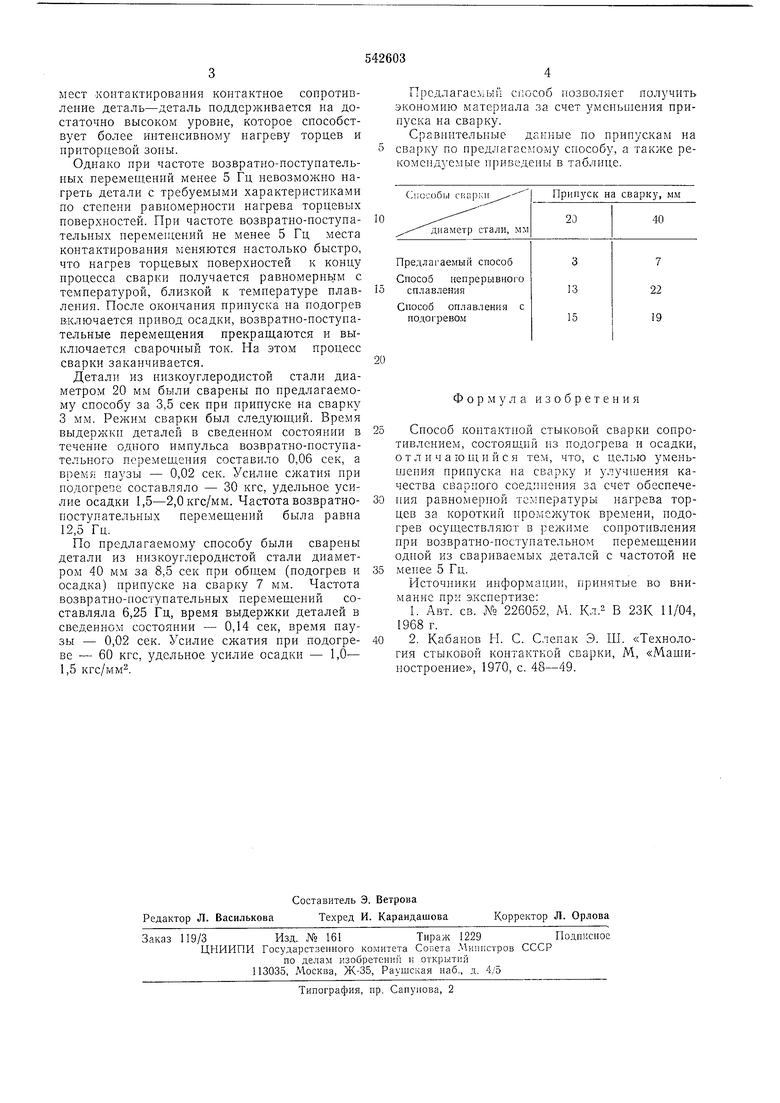

Предлагаемы способ позволяет получить экономию материала за счет уменьшения припуска на сварку.

Сравнительные данные по припускам на сварку по предлагаемому способу, а также рекомендуемые приведены в таблице.

Формула изобретения

Способ контактной стыковой сварки сопротивлением, состоящий нз подогрева н осадки, отличающийся тем, что, с целью уменьшения припуска на сварку и улучп:ения качества сварного соединения за счет обеспечеПИЯ равномерной тсмнературы нагрева торцев за короткий промежуток времени, подогрев осуществляют в режиме сопротивления при возвратно-поступательном перемещении одной из свариваемых деталей с частотой не

менее 5 Гц.

Источники информации, принятые во внимание при э.кспертизе:

1. Авт. св. Л 226052, М. Кл. В 23К 11/04, 1968 г.

2. Кабанов Н. С. Слепак Э. Ш. «Технология стыковой контактной сварки, М, «Машиностроение, 1970, с. 48-49.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки оплавлением | 1986 |

|

SU1328110A1 |

| Машина для контактной стыковой сварки оплавлением с предварительным подогревом | 1976 |

|

SU766787A1 |

| Машина для контактной стыковой сварки оплавлением с импульсным подогревом | 1978 |

|

SU739821A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ЧУГУНА ОПЛАВЛЕНИЕМ | 2003 |

|

RU2240904C1 |

| Способ контактной стыковой сварки оплавлением | 1977 |

|

SU633689A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ И ИЗМЕРЕНИЕМ ТЕМПЕРАТУРЫ ОБРАЗЦОВ ИЗДЕЛИЙ РАЗЛИЧНОГО СЕЧЕНИЯ | 2012 |

|

RU2504462C1 |

| Способ контактной стыковой сварки звеньев цепей | 1983 |

|

SU1100061A1 |

| Способ контактной стыковой сварки импульсным оплавлением | 1980 |

|

SU946850A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2424093C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2434725C1 |

Авторы

Даты

1977-01-15—Публикация

1973-05-08—Подача