ОС ос

ОС

ел

ос

Изобретение относится к сварке давлением с подогревом, в частности к диффузионной сварке, и может быть использовано в различных отраслях промышленности.

Цель изобретения - повышение качества сварного соединения и интенсификация процесса.

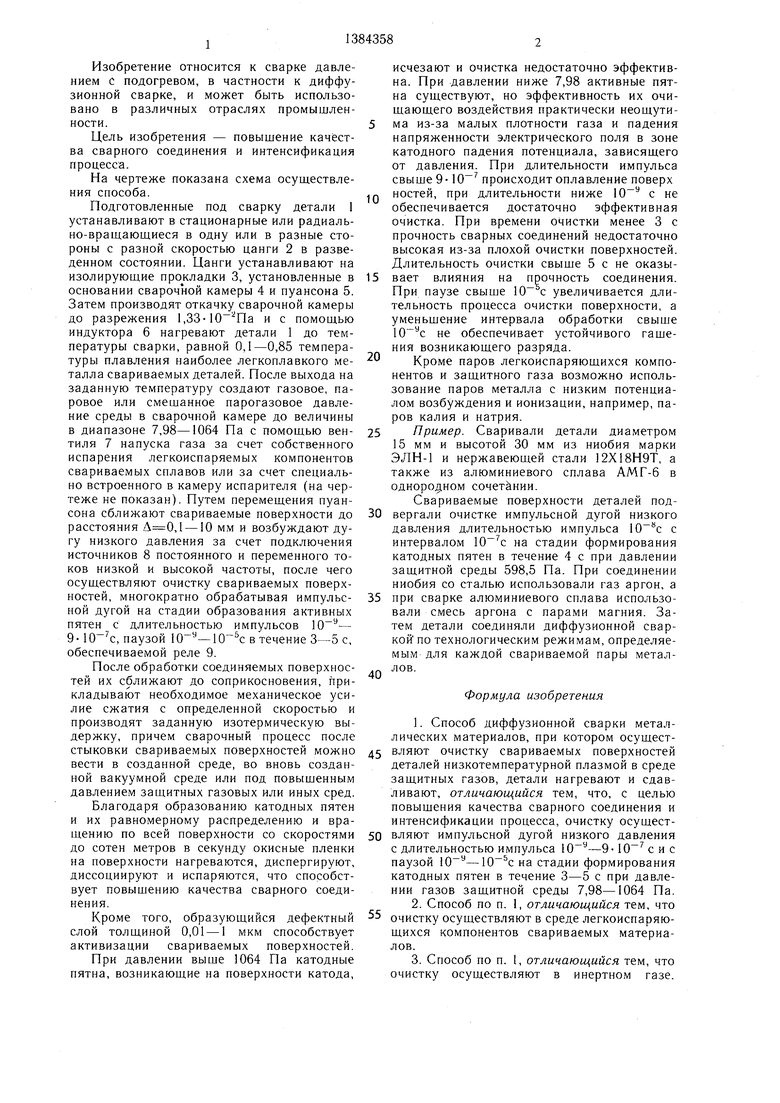

На чертеже показана схема осуществления способа.

Подготовленные под сварку детали 1 устанавливают в стационарные или радиаль- но-вращающиеся в одну или в разные стороны с разной скоростью цанги 2 в разведенном состоянии. Цанги устанавливают на изолирующие прокладки 3, установленные в основании сварочной камеры 4 и пуансона 5. Затем производят откачку сварочной камеры до разрежения 1,33-10 Па и с помощью индуктора 6 нагревают детали 1 до температуры сварки, равной 0,1-0,85 температуры плавления наиболее легкоплавкого металла свариваемых деталей. После выхода на заданную температуру создают газовое, паровое или смешанное парогазовое давление среды в сварочной камере до величины в диапазоне 7,98-1064 Па с помощью вентиля 7 напуска газа за счет собственного испарения легкоиспаряемых компонентов свариваемых сплавов или за счет специально встроенного в камеру испарителя (на чертеже не показан). Путем перемещения пуансона сближают свариваемые поверхности до расстояния ,1 -10 мм и возбуждают дугу низкого давления за счет подключения источников 8 постоянного и переменного токов низкой и высокой частоты, после чего осуществляют очистку свариваемых поверхностей, многократно обрабатывая импульсной дугой на стадии образования активных пятен с длительностью импульсов 9- , паузой в течение 3-5 с, обеспечиваемой реле 9.

После обработки соединяемых поверхностей их сближают до соприкосновения, прикладывают необходимое механическое усилие сжатия с определенной скоростью и производят заданную изотермическую выдержку, причем сварочный процесс после стыковки свариваемых поверхностей можно вести в созданной среде, во вновь созданной вакуумной среде или под повышенным давлением защитных газовых или иных сред.

Благодаря образованию катодных пятен и их равномерному распределению и вращению по всей поверхности со скоростями до сотен метров в секунду окисные пленки на поверхности нагреваются, диспергируют, диссоциируют и испаряются, что способствует повыщению качества сварного соединения.

Кроме того, образующийся дефектный слой толщиной 0,01 - 1 мкм способствует активизации свариваемых поверхностей.

При давлении выще 1064 Па катодные пятна, возникающие на поверхности катода.

исчезают и очистка недостаточно эффективна. При давлении ниже 7,98 активные пятна существуют, но эффективность их очищающего воздействия практически неощутима из-за малых плотности газа и падения напряженности электрического поля в зоне катодного падения потенциала, зависящего от давления. При длительности импульса свыше происходит оплавление поверх

ностей, при длительности ниже 10 с не обеспечивается достаточно эффективная очистка. При времени очистки менее 3 с прочность сварных соединений недостаточно высокая из-за плохой очистки поверхностей. Длительность очистки свыше 5 с не оказывает влияния на прочность соединения. При паузе свыше 10 с увеличивается длительность процесса очистки поверхности, а уменьшение интервала обработки свыше не обеспечивает устойчивого гашения возникающего разряда.

Кроме паров легкоиспаряющихся компонентов и защитного газа возможно использование паров металла с низким потенциалом возбуждения и ионизации, например, паров калия и натрия.

Пример. Сваривали детали диаметром 15 мм и высотой 30 мм из ниобия марки ЭЛН-1 и нержавеющей стали 12Х18Н9Т, а также из алюминиевого сплава АМГ-6 в однородном сочетании.

Свариваемые поверхности деталей подвергали очистке импульсной дугой низкого давления длительностью импульса с интервалом на стадии формирования катодных пятен в течение 4 с при давлении защитной среды 598,5 Па. При соединении ниобия со сталью использовали газ аргон, а

при сварке алюминиевого сплава использовали смесь аргона с нарами магния. Затем детали соединяли диффузионной сваркой по технологическим режимам, определяемым для каждой свариваемой пары металлов.

Формула изобретения

1.Способ диффузионной сварки металлических материалов, при котором осушест5 вляют очистку свариваемых поверхностей деталей низкотемпературной плазмой в среде защитных газов, детали нагревают и сдавливают, отличающийся тем, что, с целью повышения качества сварного соединения и интенсификации процесса, очистку осущест0 вляют импульсной дугой низкого давления с длительностью импульса 10 -9-10 сие паузой на стадии формирования катодных пятен в течение 3-5 с при давлении газов зашитной среды 7,98-1064 Па.

2.Способ по п. 1, отличающийся тем, что очистку осуществляют в среде легкоиспаряющихся компонентов свариваемых материалов.

3.Способ по п. 1, отличающийся тем, что очистку осуществляют в инертном газе.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки стабилизированной дугой | 1986 |

|

SU1431193A1 |

| Способ контактной стыковой сварки оплавлением | 1990 |

|

SU1787089A3 |

| СПОСОБ ДУГОВОЙ СВАРКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2003 |

|

RU2254214C1 |

| СПОСОБ ТОЧЕЧНОЙ ЭЛЕКТРОКОНТАКТНОЙ СВАРКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2008 |

|

RU2374049C1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1982 |

|

SU1097463A1 |

| Способ дуговой сварки в среде защитных газов | 1985 |

|

SU1349921A1 |

| СПОСОБ ИСПРАВЛЕНИЯ ДЕФЕКТОВ НА ДЕТАЛЯХ | 2007 |

|

RU2351449C2 |

| Способ импульсно-дуговой сварки неплавящимся электродом | 1981 |

|

SU988489A1 |

| СПОСОБ ИМПУЛЬСНОЙ ДУГОВОЙ СВАРКИ;каяy^^y'liL^^^^-^^'У'М. | 1969 |

|

SU248108A1 |

| Способ сварки деталей из жаропрочных сплавов на никелевой основе с использованием лазерного излучения | 2020 |

|

RU2752822C1 |

Изобретение относится к сварке давлением с подогревом, в частности к диффузионной сварке, л может быть использовано в различных отраслях промышленности. Цель изобретения - повышение качества сварного соединения и интенсификация процесса. Свариваемые поверхности соединяемых материалов обрабатывают в за- ш,итной среде импульсной дугой низкого давления с длительностью импульса -9-10 с с паузой на стадии формирования катодных пятен в течение 3- 5 с при давлении газов защитной среды 7,98-1064 Па. Очистку можно производить в паровой среде легкоиспаряюшихся компонентов свариваемых материалов в инертном газе. В результате обработки достигается полная очистка свариваемых поверхностей и образуется приповерхностный дефектный слой. 2 з.п.ф-лы, I ил. О с

- 8 .-Н

; V

/

5

| Казаков Н | |||

| Ф | |||

| Диффузионная сварка материалов--М.: Машиностроение, 1976, с | |||

| Вагонетка для движения по одной колее в обоих направлениях | 1920 |

|

SU179A1 |

| Авторское свидетельство СССР № 1352794, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-03-30—Публикация

1986-05-28—Подача