(5) СМАЗКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Антиадгезионная смазка | 1988 |

|

SU1572822A1 |

| Сырьевая смесь для изготовления бетонных огнеупорных изделий | 1983 |

|

SU1102787A1 |

| Сырьевая смесь для приготовления огнеупорного бетона | 1978 |

|

SU749812A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU806645A1 |

| Жидкая связка для керамических пресспорошков | 1978 |

|

SU697464A1 |

| Огнеупорная масса | 1977 |

|

SU833839A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1999 |

|

RU2156279C1 |

| Способ получения ферромагнитной жидкости | 1990 |

|

SU1786003A1 |

| Состав и способ изготовления магнезитового жаростойкого бетона | 2015 |

|

RU2609267C1 |

| Огнеупорная бетонная смесь | 1975 |

|

SU551303A1 |

1

Изобретение относится к области формованию изделий из абразивных керамических масс, преимущественно огнеупорных, и может быть использовано для создания разделительного слоя на рабочих поверхностях прессинструмента, обеспечивающего предотвращение прилипания частиц массы к поверхности пуансонов и повышение прочности кромок и поверхностного слоя спрессованных заготовок.

Известны различные составы для образования разделительного слоя на рабочих поверхностях прессового инструмента, содержащие углеводороды жирные кислоты с использованием горючих и токсичных растворителей, например керосина, уайтспирита и

др. Cl .. .

Наиболее близким к предлагаемой является смазка для формующих поверхностей при изготовлении огнеупорных изделий, включающая олеиновую кислоту и разбавитель керосина 2.

Однако применение известной смазки при прессовании заготовок огнеупорных изделий уменьшает механическую прочность кромок спрессованных заготовок и их поверхностного слоя. Кроме того, наличие в указанном составе керосина ухудшает условия труда и создает пожароопасность;

При прессовании, например, магнезиальных и корундовые; огнеупорных изделий из-за указанных недостатков известные составы не применяются, а рабочая поверхность пуансонов после прессования зачищается скребками от прилипшей массы вручную с последующим смачиванием водой этой поверхности также вручную (комбинат Магнезит и др.).

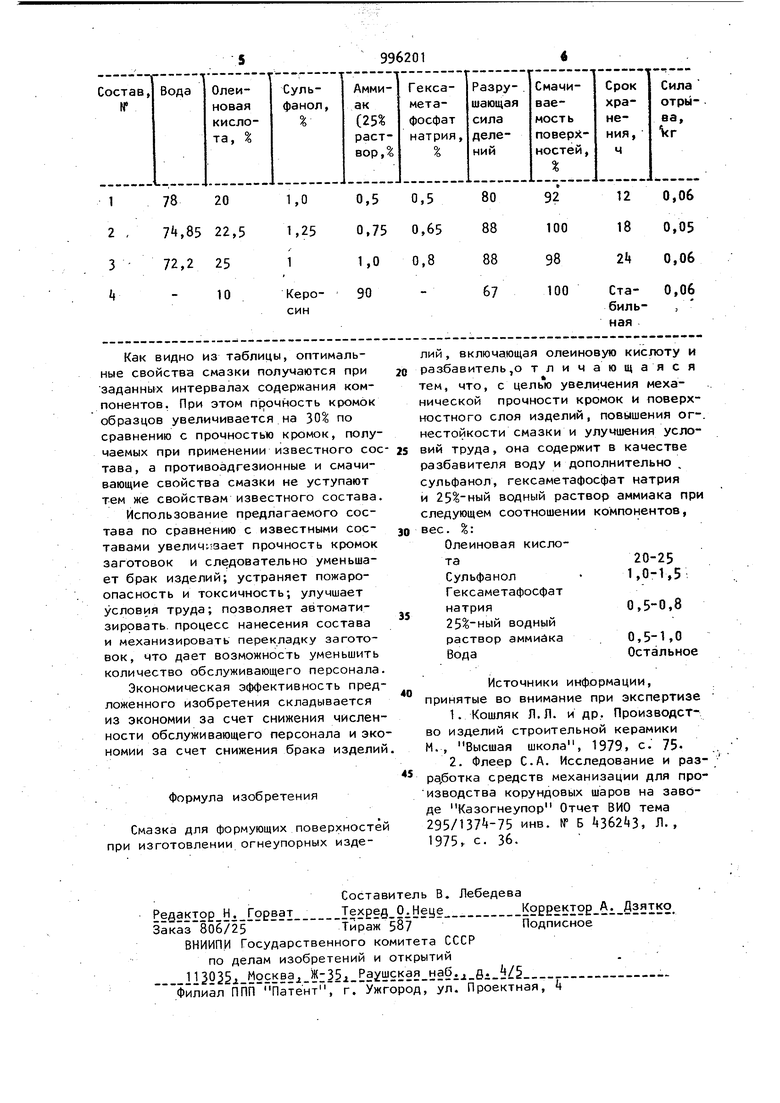

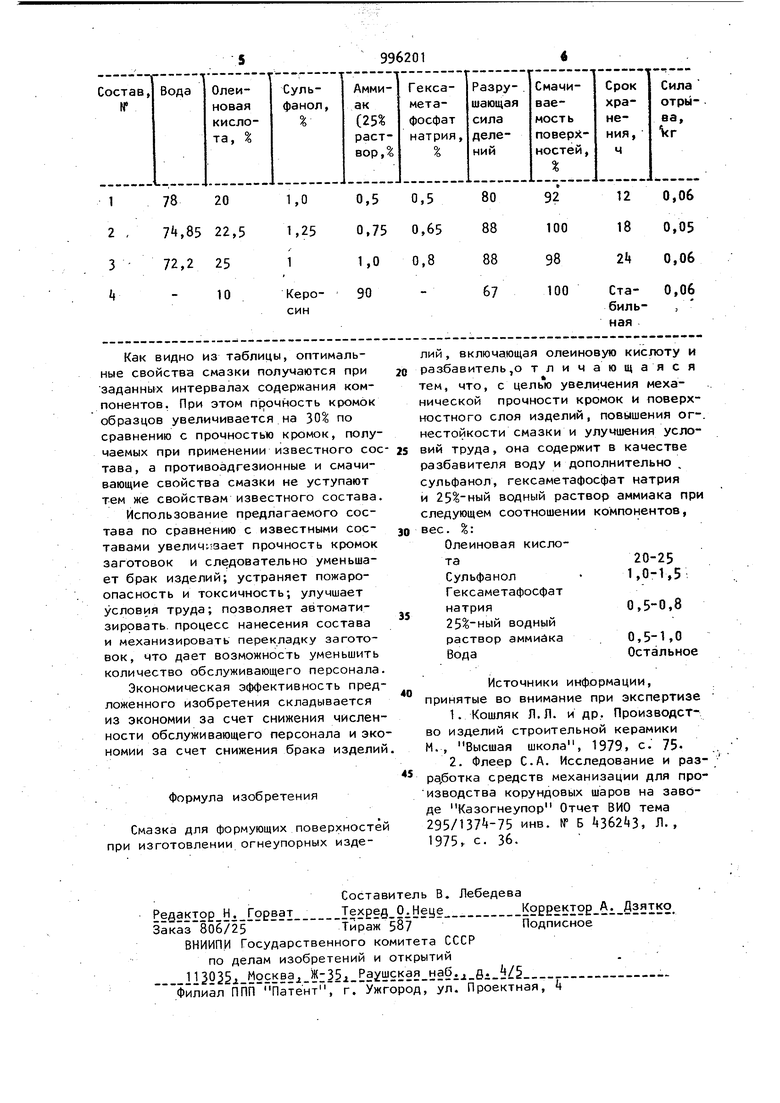

Такое положение приводит к увеличению количества обслуживающего персонала, не позволяет полностью автоматизировать весь процесс прессования заготовок, ухудшает условия труда и является причиной травматизма. 3 Целью изобретения является увели чение механической прочности кромок и поверхностного слой изделий, .повы шение огнестойкости смазки и улучше ние условий труда. Указанная цель достигается тем, что смазка для формующих поверхностей при изготовлении огнеупорных из делий, включающая олеиновую кислоту и разбавитель, содержит в качестве последнего воду и дополнительно сульфанол, гексаметафосфат натрия и водный раствор аммиака пр следующем соотношении компонентов, вес,: 20-25 Олеиновая кислота 1,0-1,5 Сульфанол Гексаметафос0,5-0,8 фат натрия 25% водный рас0,5-1,0 твор аммиака Остальное Вода Сульфанолвводят в состав для об разования высокодисперсной и устойчивой эмульсии,.повышения концентра ции олеиновой кислоты в воде. Гекса метафосфат натрия добавляют для ста билизации полученнЬго состава во вре мени. Гидроксид аммония - раствор аммиака нейтрализует часть олеиновой кислоты за счет образования растворимого в воде и в олеиновой кислоте олеата аммония. Олеат аммония пластифицирует мас.су, прилегающую к рабочим поверхностям прессинструмента увеличивая плотность, а следовательно и механическую прочность кромок спрессованной заготовки и верхнего слоя ее. Олеат аммония также улучшает смачивание рабочих поверхностей обеспечивая их сплошное покрытие. Кроме того, олеат аммония по физическим свойствам является жидким кристаллом и образует на границе раз дела фаз прочные структурированные слои удерживающие разделительный слой жидкости на поверхности твердой фазы, т.е. на рабочей поверхности , прессинструмента. Вода служит не : только средой для образования эмуль сии,, но и компонентом, способствующим снижению адгезии прессуемых масс в случае использования органических связующих, растворимых в воде. 1 Смазка может быть использована и для пластификации масс. Смазку приготовляют в ультразвуковых или механических диспергаторах. При этом предварительно в воде pactворяют эмульгатор, стабилизатор и раствор аммиака, а затем при интенсивном перемешивании введенных компонентов постепенно добавляют олеиновую кислоту. Пример. Готовят и испытывают три составы массы (№№ 1, 2, 3) и для сравнения раствор олеиновой кислоты в керосине (№ k) (см. таблицу). Смазку готовят в щелочном эмульга-. торе в течение 20 мин при следующей последовательности введения компонентов; вода, раствор аммиака, сульфанол, гексаметафосфат натрия, олеиновая кислота. В процессе испытаний определяют смачивающие свойства составов по проценту поверхности пуансона, покрываемого составом, срок хранения составов, их противоадгезионные свойства по усилию отрыва пуансона, покрытого составом, от поверхности спрессованного образца и сравнительную прочность кромок спрессованных образцов. Прочность кромок определяют с помощью устройства, выполненного по типу твердомера со специальным клиновидным наконечником с индикаторной головкой путем надавливания наконечником, располагаемым параллельно ребрам, на поверхность образца на расстоянии мм от края. Показания в делениях снимают в момент скалывания кромок., Образцы в виде куба со стороной 50 мм при давлении 800 кг/см2 прессуют из массы, используемой на комбинате Магнезит и имеющей следующий состав, %: Магнезитовый порошок фракции 25 Магнезитовый порошок фракции 1-0 5 Тонкомолотый магнезит30Раствор СДБ плотностью .1 ,2 г/см 3 Содержание компонентов в составах и результаты испытаний приведены в таблице.

Авторы

Даты

1983-02-15—Публикация

1980-08-19—Подача