Изобретение относИтся к составам огнеупорных бетонных смесей и может быть использовано в огнеупорной про мьшшенности для изготовления методо прессования изделий сложной конфигурации. Известна огнеупорная бетонная смесь для изготовления огнеупорных изделий l , содержащая, мае.%: Раствор гексаметофосфата натрия Магнезитовьй порошок фракции 1-0,t)6 мм Магнезитовый порошок фракции мельче 0,06 мм Огнеупорньй заполнитель Остально Тонкомолотьй Магнезитовьй порошок фракции мельче 0,06 мм имеет большую контактную поверхность и несколько уменьшает адгезию фосф.ата однако этот эффект незначителен и получение изделий прессованием из данной смеси также приведет к высок му браку. Недостатком этой массы является также медленное и незначительное на растание прочности опрессованного сырца во времени, при комнатной тем пературе, что обусловливает повышен ньй выход брака от механических пов реждений при последующих операциях с спрессованными изделиями, а именн при их укладке в ряды-столбики, тра спортировке и др. Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемому изобретению является сырьевая смесь для приготовления огнеупорного бетона 2J , включающая следуклцие компоненты мас.% Полифосфат0,1-5 Тонкомолотьй Магнези0,1-35 товьй порошок 0,1-15 Циклонный каустичес0,1-49 кий магнезит Магнезитовьй огнеупорньй заполнитель Остальное Недостатками такой смеси являютс невысокая прочность при сжатии-изде дий непосредственно после формования (максимум 4 МПа). медленное ее нарастание во времени и низкая проч HdcTb изделий после сушки (максимум 50 МПа), а также высокая прилипаемость массы к металлическим плас нам пресс-формы и, как следствие, повышенньй брак сформованного сьгрца по механическим дефектам: Цель изобретения - повьш1ение прочности изделий. Поставленная цель достигается тем, что сьфьевая. смесь для изготовления бетонных огнеупорных изделий, содержащая полифосфат натрия, каустический магнезит, Тонкомолотьй Магнезитовьй порошок, воду и огнеупорньй Магнезитовьй заполнитель, содержит в качестве каустического магнезита электрофильтрньй каустический магнезит и дополнительно порошкообразный концентрат сульфитнодрожжевой бражки при следующем соотношении компонентов, мас.%: Полифосфат натрия Электрофильтрньй каустический магнезит Тонкомолотьй Магнезитовьй порошок Вода Порршкообразньй концентрат сульфитно 0,3-2,5 дрожжевой бражки Огнеупорный МагнезиОстальноетовьй заполнитель Усилию связующих свойств полифосфата натрия способствует то, что часть влаги затрачивается на затворение сухой бражки и весьма активного в сравнении с циклонным каустическим магнезитом электрофильтрного каустического магнезита. Сырьевзгю смесь готовят следующим образом. Растворяют в воде полифосфат натрия. Затем в смеситель загружают маг-незитовьй огнеупорньй заполнитель в виде порошков фракций 3-0,5 мм и 1-0 мм, остальные компоненты вводят в такой последовательности: 1/3 ч от общего количества раствора полифосфата натрия, порошкообразный концентрат сульфитно-дрожжевой бражки, еще 1/3 ч раствора полифосфата натрия, каустический магнезит, оставшуюся порцию раствора полифосфата и тонкомолотьй Магнезитовьй порощок. После введения каждого из компонентов .массу тщательно перемешивают до одно-. родного состояния. Из приготовленной сырьевой смеси прессуюТ изделия на промышленном прессе и подвергают термообработке в, термической печи при 200®С. Пример. На бегунах каткового типа по описанной технологии готовят

31

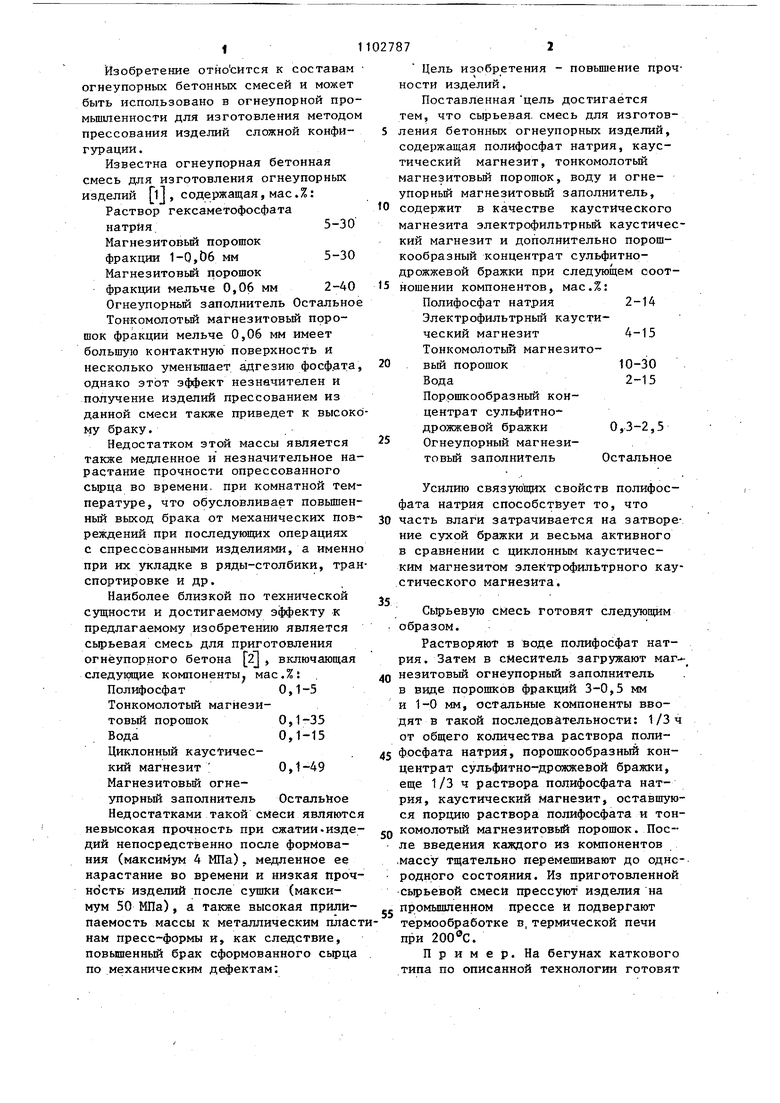

60 кг сырьевой смеси из составов, приведенных в табл, 1.

Масса перемешивается хорошо, коржей и окатьшей не имеет, время приготовления массы 15 мин. Из нее на промьшшенном прессе марки НБ-1738 прессуют изделия в форме глит-оснований для шиберной разливки стали. Изделия легко без разрушения снимают с пресс-формы, прилипания к.штампам пресс-формы и механических повреждений сырца при съеме с пресса нет. Изделия сушат 30 мин в сушильном шкафу при .

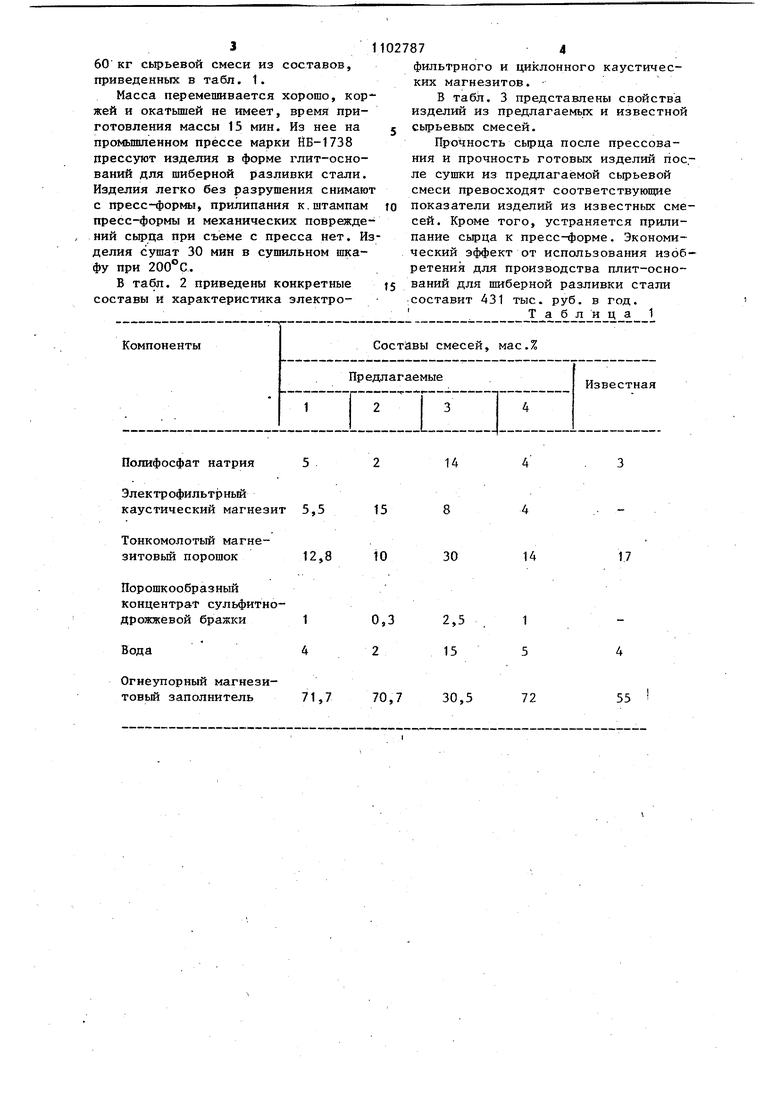

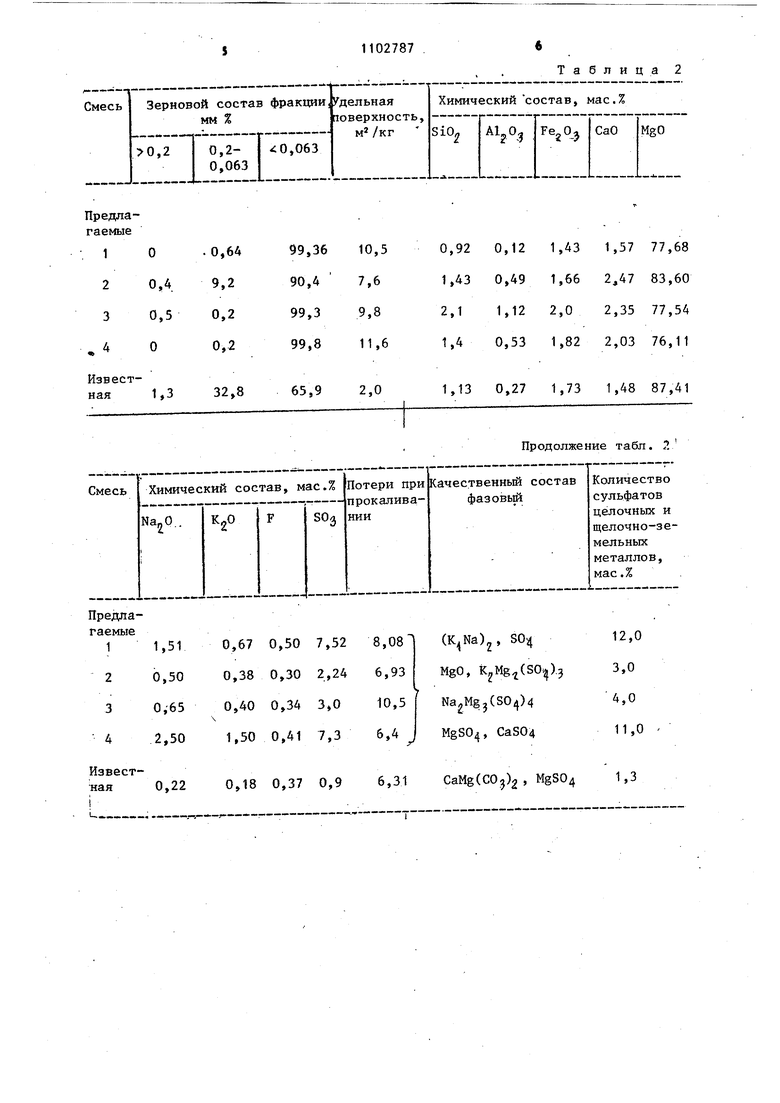

В табл. 2 приведены конкретные составы и характеристика электро874

фильтрного и циклонного каустических магнезитов.

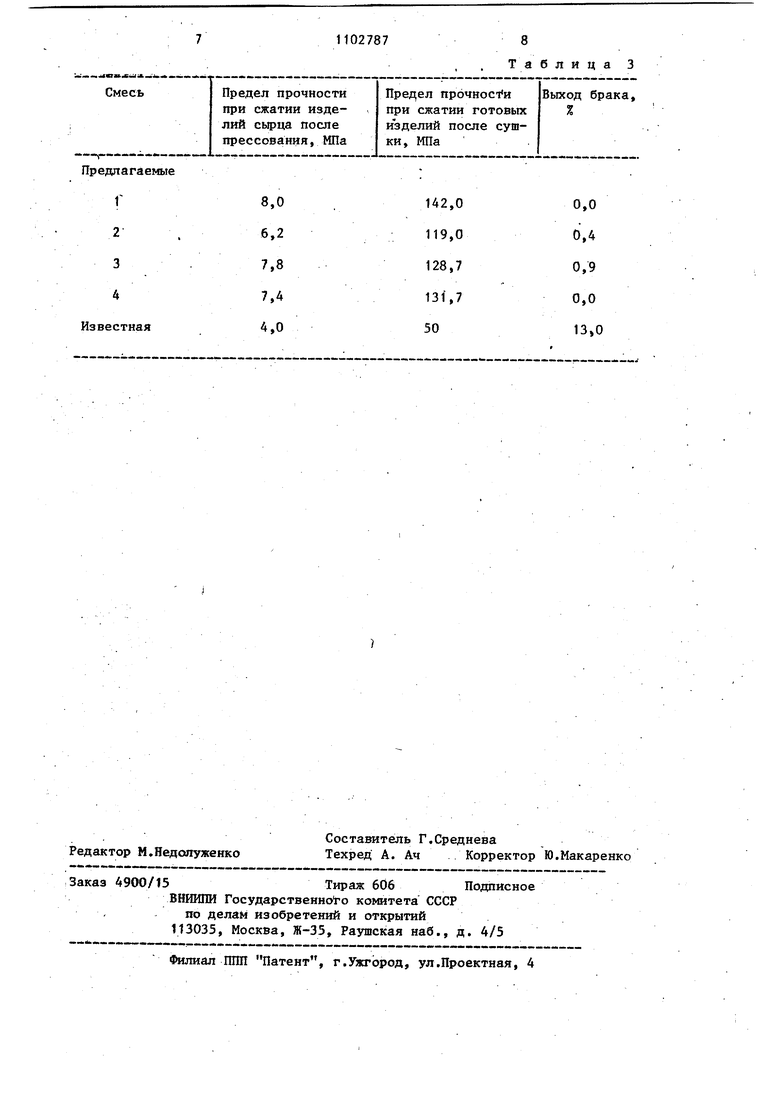

В табл. 3 представлены свойства изделий из предлагаемых и известной сырьевых смесей.

Прочность сырца после прессования и прочность готовых изделий пос,ле сушки из предлагаемой сырьевой смеси превосходят соответствующие показатели изделий из известных смесей. Кроме того, устраняется прилипание сырца к пресс-форме. Экономический эффект от использования изобретения для производства плит-оснований для шиберной разливки стали составит 431 тыс. руб. в год. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для приготовления огнеупорного бетона | 1978 |

|

SU749812A1 |

| Огнеупорная масса | 1980 |

|

SU1073222A1 |

| Композиция для производства облицовочных плит | 1980 |

|

SU903332A1 |

| Состав и способ изготовления магнезитового жаростойкого бетона | 2015 |

|

RU2609267C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА | 1993 |

|

RU2067566C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВОГО МАГНЕЗИТОВОГО ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2377218C1 |

| СЫРЬЕВАЯ СМЕСЬ | 2007 |

|

RU2363675C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2067565C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1992 |

|

RU2069203C1 |

| Огнеупорная масса | 1980 |

|

SU963975A1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ, включающая полифосфат натрия, каустический магнезит, тонкомолотый магнезитовьй порошок, воду и огнеупорный магнезитовьй заполнитель, о тличающаяся тем, что, с целью повышения .прочности изделий, она содержит в качестве каустического магнезита электрофильтрный каустический магнезит и дополнительно порошкообразный концентрат сульфитнодрожжевой бражки при следующем соотношении компонентов, мас.%: Полифосфат натрия 2-14 Электрофильтрный каустический магнезит 4-15 Тонкомолотый магнезитовьй порошок10-30 Вода2-15 Порошкообразный концентрат сульфитно-дрожжевой (Л бражки0,3-2,5 Огнеупорный магнезито;вый заполнитель Остальное

Полифосфат натрия

5

Электрофильтрный каустический магнезит

Тонкомолотый магнезитовый порошок

Порошкообразный Концентрат сульфитнодрожжевой бражки

Вода

Огнеупорный магнезитовый заполнитель

14

14

17

30

2,5 15

72

30,5

55 Предлагаемые1,51 0,670,507,52 1 0,50 0,380,302,24 0,-65 0,400,343,0 2,50 1,500,417,3 Извест0,22 0,180,370,9 6,31 ная

Таблица 2

Продолжение табл. Л aMgCCO) , MgS04 1,3

Таблица 3

| i | |||

| Бетонная смесь для изготовления огнеупорных изделий | 1974 |

|

SU523064A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сырьевая смесь для приготовления огнеупорного бетона | 1978 |

|

SU749812A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-07-15—Публикация

1983-01-12—Подача