Изобретение относится к промыш- / ленности строительных материалов и может быть использовано в производстве цемента на основе фосфогипса.

Известен ангидритовый цемент, получаемый путем обжига всех форм сернокислого кальция в интервале темпе- . ратур 450-750 С и последующим помолом с добавками-катализаторами tlj .

. Наиболее близким к предлагаемой по технической сущности и достигаемому результату является фосфоангидритовый цемент, полученный путем обжига фосфогипса при 800-900°С при применении сульфатных катализаторов С2 .

Недостатками известной сырьевой смеси для получения ангидритового цемента являются низкие прочность и водостойкость цемента.

Цель изобретения - повышение прочности и водостойкости цемента ангидритового цемента;

Поставленная цель достигается тем, что сырьевая смесь для получения ангидритового цемента, включающая фосфогипс, дополнительно содержит фосфомел и кремнефтористый натрий при следующем соотношении компонентов, мас.%;

Фосфомел15-25

Кремнефтористый натрий1-5 Фосфогипс Остальное Оптимальная температура обжига находится в пределах 780-880 С.

В процессе обжига кремнефторид вступает в реакцию с известковым компонентом и гипсом:

10

CaS04 + N325 iFj, + ЗСаСО 3 /

+ 3CaF2 + SCOj

Основой цемента является ангидрит, отдельные зерна которого обвола15киваются легкоплавкой эвтектикой состава nCaS04 ЗСаР2-CaSiОз. Т.е. на основе предлагаемой сырьевой смеси получается сульфофторсиликатный цемент. Сульфофторсиликатная эвтектика

20 придает цементу на основе ангидрита водостойкость, а также повышенную прочность.

В сырьевой смеси этого водостойкого цемента фосфогипс составляет

25 основную часть - до 78,5%, а учитывая , что фосфомел также является продуктом переработки фосфогипса - до 99%. Это определяет доступность и низкую стоимость сырья, а такзке дает

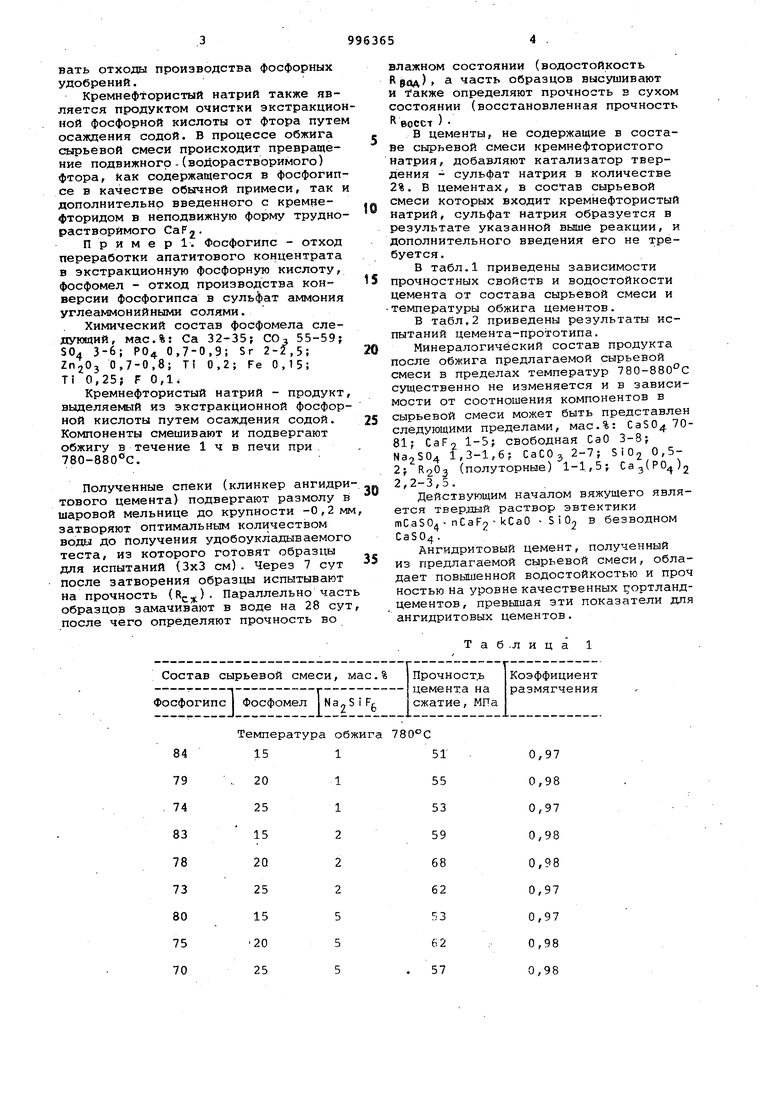

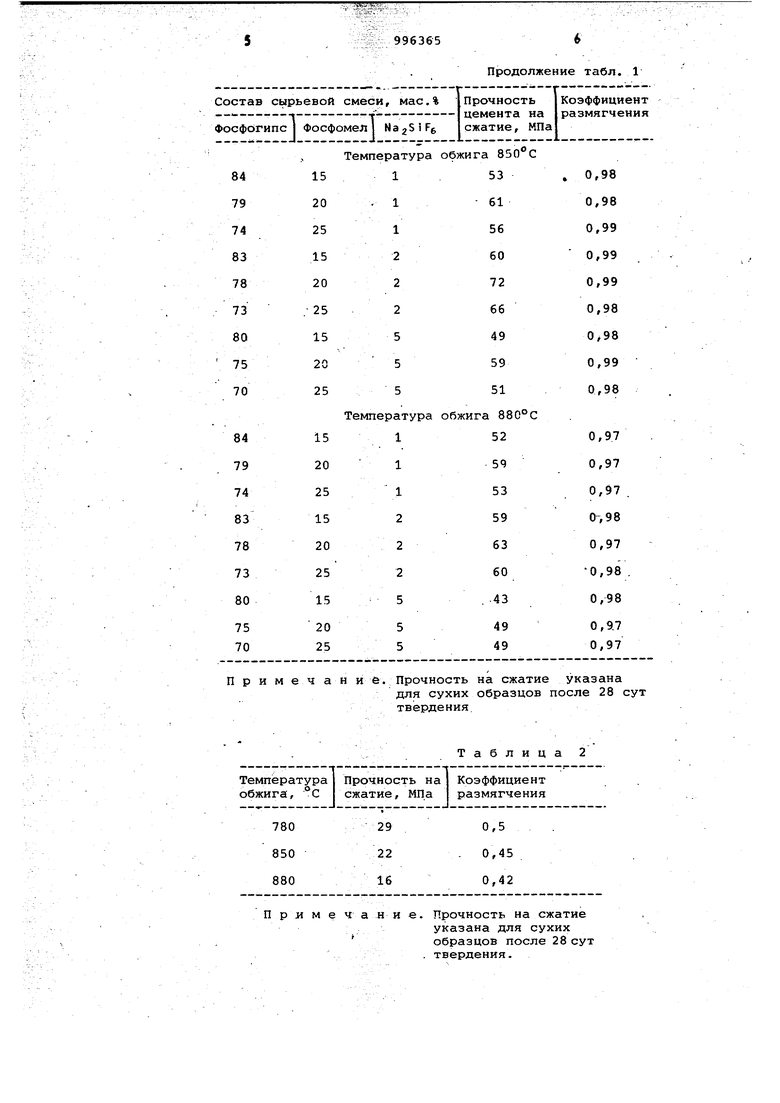

30 возможность более широко утили,зировать отходы производства фосфорных удобрений. Кремнефтористый натрий также является продуктом очистки экстракцио ной фосфорной кислоты от фтора путем осаждения содой. В процессе обжига сырьевой смеси происходит превращение подвижного -(водорастворимого) фтора, Как содержащегося в фосфогип се в качестве обычной примеси, так и дополнительно введенного с кремнефторидом в неподвижную форму труднорастворимого СаР. Пример. Фосфогипс - отход переработки апатитового концентрата в экстракционную фосфорную кислоту, фосфомел - отход производства конверсии фосфогипса в сульфат аммония углеаммонийными солями. Химический состав фосфомела следующий, мас.%: Са 32-35; СО, 55-59; 50 3-6; Р04 0,7-0,9; Sr 2-2,5; ZnjOj 0,7-0,8; Т 0,2; Fe 0,15; Ti 0,25; F 0,1 Кремнефтористый натрий - продукт выделяемый из экстракционной фосфор ной кислоты путем осаждения содой. Компоненты смешивают и подвергают обжигу в течение 1 ч в печи при 780-880°С. Полученные спеки (клинкер ангидри тового цемента) подвергают размолу в шаровой мельнице до крупности -0,2м затворяют оптимальным количеством воды до получения удобоукладываемого теста, из которого готовят образцы для испытаний (3x3 см) . Через 7 сут после затворения образцы испытывают на прочность ( Параллельно част образцов замачивают в воде на 28 сут после чего определяют прочность во влажном состоянии (водостойкость RBOA) часть образцов высушивают и также определяют прочность в сухом состоянии (восстановленная прочность Bocct ) В цементы, не содержащие в составе сырьевой смеси кремнефтористого натрия, добавляют катализатор твердения сульфат натрия в количестве 2%. В цементах, в состав сырьевой смеси которых входит Кремнефтористый натрий, сульфат натрия образуется в результате указанной вьоше реакции, и дополнительного введения его не требуется , В табл.1 приведены зависимости прочностных свойств и водостойкости цемента от состава сырьевой смеси и температуры обжига цементов. В табл,2 приведены результаты испытаний цемента-прототипа. Минералогический состав продукта после обжига предлагаемой сырьевой смеси в пределах температур 780-880с существенно не изменяется и в зависимости от соотношения компонентов в сырьевой смеси может быть представлен следующими пределами, мас.%: CaSO 7081; CaF2 1-5; свободная СаО 3-8; 1,3-1,6; CaCOj 2-7; SiOj 0,52f К20з (полуторные) 1-1,5; :а( 2,2-3,5. Действующим началом вяжущего является твердый раствор эвтектики S i Oj в безводном mCaSO -пСаР2kCaO Ангидритовый цемент, полученный из предлагаемой сырьевой смеси, обладает повышенной водостойкостью и проч ностью на уровне качественных ортландцементов, превышая эти показатели для ангидритовых цементов. Таб.лица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь и способ изготовленияСТЕНОВыХ СТРОиТЕльНыХ издЕлий | 1979 |

|

SU802235A1 |

| Сырьевая смесь для получения ангидритового цемента | 1983 |

|

SU1189830A1 |

| Гипсовое вяжущее | 1982 |

|

SU1073203A1 |

| Сырьевая смесь для изготовления керамических облицовочных изделий | 1990 |

|

SU1782967A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО И ЭКОЛОГИЧЕСКИ ЧИСТОГО ГИПСОВОГО ВЯЖУЩЕГО | 2007 |

|

RU2333171C1 |

| СПОСОБ ПРОИЗВОДСТВА ОДНОВРЕМЕННО АНГИДРИТОВОГО ЦЕМЕНТА И ГИПСОВОГО ВЯЖУЩЕГО | 2005 |

|

RU2302395C1 |

| Способ получения ангидритового вяжущего | 1990 |

|

SU1730072A1 |

| Чугун для шарикообкатных дисков | 1991 |

|

SU1767016A1 |

| Сырьевая смесь для получения белого цемента | 2021 |

|

RU2771872C1 |

| Сырьевая смесь для строительства дорожного основания | 1989 |

|

SU1758136A1 |

Температура обжига 780°С

84 79 74 83 78 73 80 75 70

15 20 25 15 20 25 15

1 1 1 2 2 2 5 5 5 20 25

0,97 0,98 0,97 0,98 0,98 0,97 0,97 0,98 0,98

Примечай и е. Прочность на сжатие указана

Температура 1

Прочность на 1 Коэффициент сжатие, МПа I размягчения обжига, °С

780 850 880

Примечание. Прочность на сжатие

Продолжение табл. 1

Температура обжига 850 С

для сухих образцов после 28 сут твердения.

Т а

лица

0,5

29 22 16

0,45

0,42

указана для сухих образцов после 28 сут . твердения.

Формула изобретения

Сырьевая смесь для получения ангидритовогчэ цемента, включающая фосфогипс, отличающаяся тем, что/ с целью повышения прочности и водостойкости ангидритового цемента,; она дополнительно содержит фосфомел и кремнефтористый натрий при следующем соотношении компонентов, мае.% t

Фосфомел 15-25

1-5 Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-02-15—Публикация

1980-12-11—Подача