(54) СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ СТЮИТЕЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления керамических облицовочных изделий | 1990 |

|

SU1782967A1 |

| Сырьевая смесь для получения ангидритового цемента | 1980 |

|

SU996365A1 |

| Сырьевая смесь для изготовления искусственного мрамора | 1981 |

|

SU1028631A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2201904C2 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ И ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2231505C1 |

| БЕТОННАЯ СМЕСЬ С ВЫСОКОЙ СТОЙКОСТЬЮ К ВЫСОЛООБРАЗОВАНИЮ | 2017 |

|

RU2651683C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО РЯДОВОГО КИРПИЧА | 2017 |

|

RU2646292C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2266267C1 |

| Способ получений сырьевой смеси для декоративной стеновой керамики | 2016 |

|

RU2641533C1 |

1

Изобретение относигся к строительным материалам, в частности керамическим, которые могут применяться при изготовлении стеновых и облицовочных декоративных изделий.

Известна сырьевая смесь для изготовления стеновых: строительных изделий, включающая фосфогипс и глину 1.

Наиболее близкой к предлагаемой явлйется сырьевая смесь 2 для изготовления стеновьсс строительных изделий, включающая следующие компоненты, масс.%:

Кремнистая осадочная

порода25-50

Фосфогипс15 - 40

Топливная зола

или обсидиан30-45

Недостатками указанных сырьевых смесей являются низкая прочность, 540-723 кг/см, относительно невысокие декоративные свойства а также то, что значительная составлякзщая часть керамики является природным Сырьём., требующим добычи и трудоемкой подготовки. Использование в этой керамике фосфогипса в количестве до 40 вес.% недостаточно полно

рещает проблему утилизации отходов производства.

Наиболее близким к предлагаемому является способ изготовления стеновых строительных изделий путем формования, сушки и обжига при гемпературе 700-1000° С 3.

Недостатком указанного способа является .относительно низкая прочность изделий и высокое водопоглощение.

Целью изобретения является повыщение прочности и снижение водопоглощения изделий.

Это достигается тем, что сырьевая смесь д)1Я изготовления стеновых строительных изделий, включающая фосфогипс,, содержит допол5нительно фосфомел и натрий кремнефтористый при следующем соотнощении компонентов, масс.%: .

Фосфомел 3-29

Натрий кремнефтористый 0,5 - 10 ФосфогипсОстальное

Для расширения цветовой гаммы в смесь могут быть введены окислы металлов в количестве 0,1-Ю масс.%.

Кроме того, в способе изготовления стеновых строительных изделий из приведенной выше сырьевой смеси путем формования, сушки и обжига при температуре 700-1000° С после обжига изделия выдерживают в воде в течение 12-32 ч с последующей сушкой при температуре 25-70°С.

Обжиг изделий при указанной температуре приводит к протеканию ряда реакций между компонентами смеси, важнейишми из которых являются реакции образования кристаллического фторида кальция и силикатов за счет разложения кремнефторида и взаимодействия продуктов разложения с фосфогипсом и фосфомелом. Роль фосфомела заключается в нейтрализации и связывании кислых продуктов,, образующихся при разложении кремнефторида.

При отсутствии мела происходит коробление и разрушение изделий.

Образующаяся смесь фторидов, силикатов и других продуктов является плавнем, цементирующим при температуре обжига массу кристаллов сульфата кальция, находящегося в смеси в стехнометрическом избытке, по отношению к остальным компонентам.

Замачивание обожженной керамики в воде приводит к частичному превращению обезвожженного при обжиге сульфата кальция в гипс.

После завершения зтого процесса материал обладает высокой влагостойкостью.

На иадоме под микроскопом керамика имеет еплощную кристаллическую структуру с отдельными вкраплениями примесей, придающих керамике в макромасштабе розоватосерый оттенок с пятнистым рисунком. Внешни видом и кристалличностью структуры керамик похожа на мрамор и может рассматриваться как имитация этого ценного материала (ис1 ЕХсетвенный мрамор).. Непрерьгоная кристалйШсеекая структура керамики представляет со (эМ кристаллы гипса CaSQ 2Н2О, сцементировашшш флюоритом CaF и силикатами, СТО првдает ей высокую прочность. По сравнеимю е мрамором, представляющим собой

3,7 2,9

2,4 2,4 4,8 2,4

кристаллический карбонат кальция CaCOj и легко подверженным действию даже слабых кислот, предлагаемое решение дает керамику, являющуюся кислостойким материалом.

Полученная керамика обрабатывается (режется, шлифуется) подобно мрамору и каменным материалам и легко поддается полированию. Введение в состав окислов металлов приводит к получению декоративных материалов, напоминающих граниты и декоративный камень.

Компоненты смешивают в сухом виде или в состоянии естественной влажности, полученную смесь увлажняют дополнительно, если необходимо, до влажности 10-20%, формуют при помощи пресс-формы под давлением 2050 кг/см, полученные изделия сушат и подвергают обжигу при температуре ТОО-ЮСО С.

После остывания полученную керамику замачивают в воде в течение 23-32 ч и подвергают сушке при температуре 25-70°С. Изобретение иллюстрируется конкретными примерами.

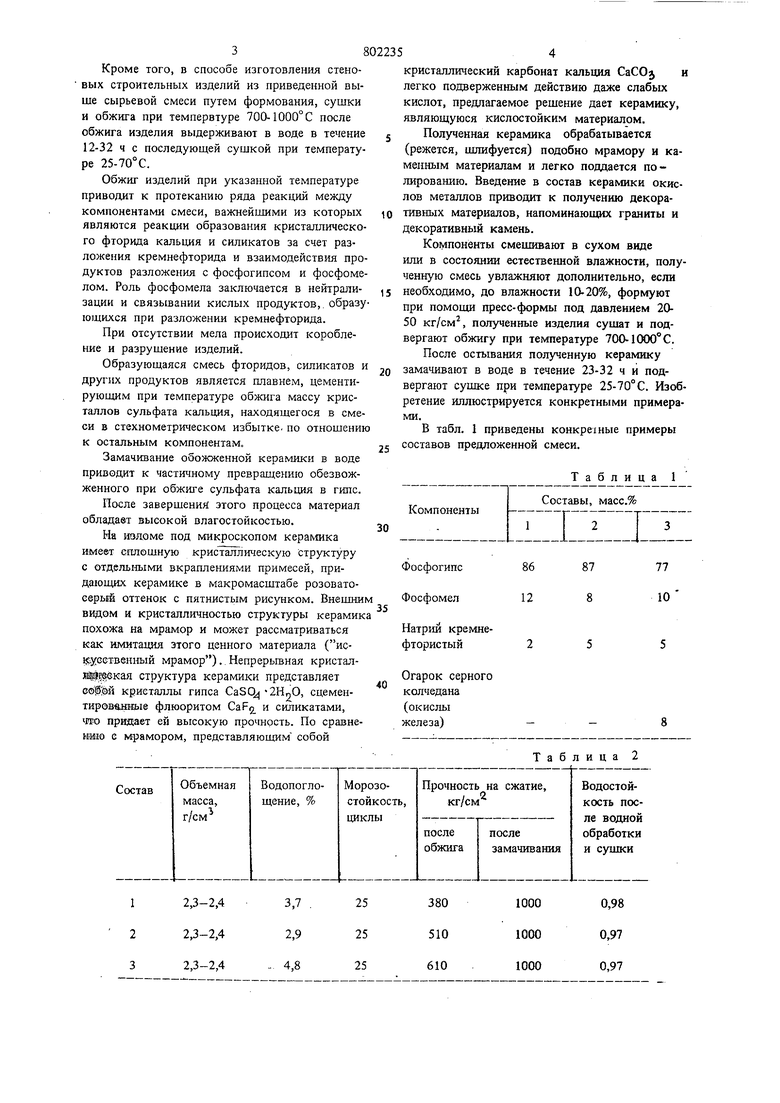

В табл. 1 приведены конкрешые примеры

составов предложенной смеси.

77 10

87

86

12

Огарок серного колчедана (окислы железа)

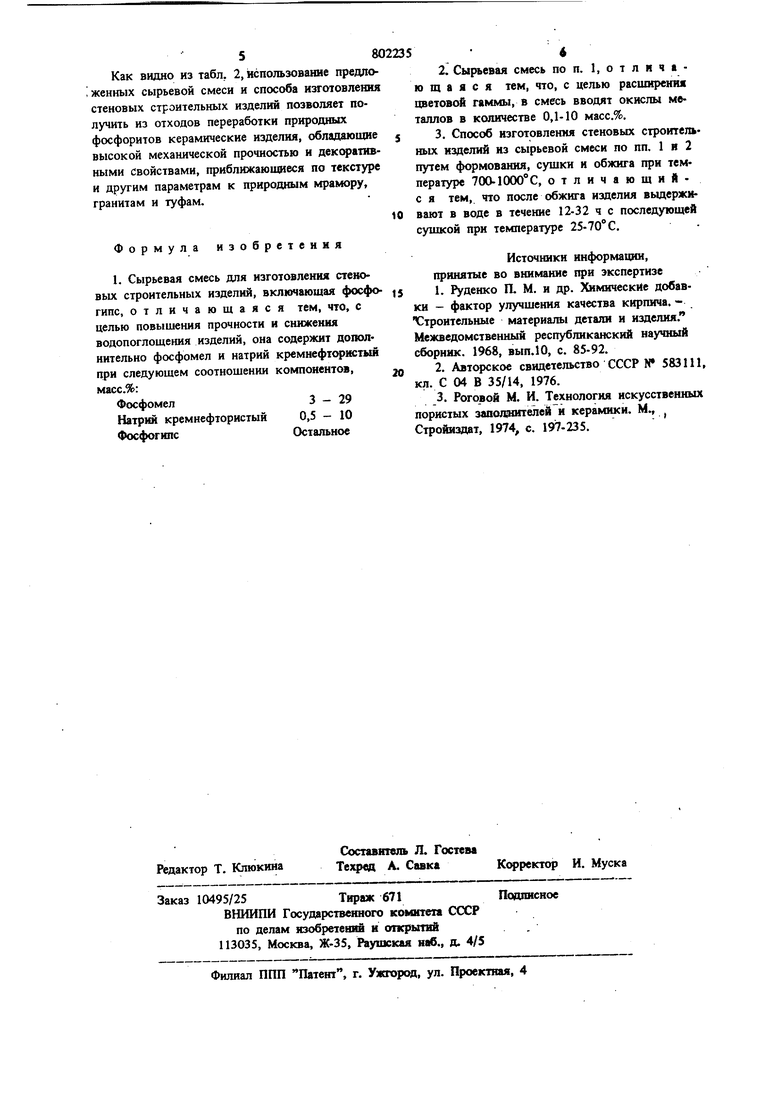

Таблица 2

0,98

1000

380 0,97 1000 510 0,97 1000 610 580 Как видно из табл. 2, использование предло, женных сырьевой смеси и способа изготовления стеновых строительных изделий позволяет получить из отходов переработки природных фосфоритов керамические изделия, обладающие высокой механической прочностью и дексфативными свойствами, приближающиеся по текстуре и другим параметрам к природным мрамору, гранитам и туфам. Формула изобретения 1. Сырьевая смесь для изготовления стеновых строительных изделий, включающая фосфогипс, отличающаяся тем, что, с целью повышения прочности и снижения водопоглощения изделий, она содержит дополнительно фосфомел и натрий кремнефтористый при следующем соотнощенин компонентов, Фосфомел3 - 29 Натрий кремнефтористый 0,5 - 10 ФосфогипсОстальное 2. Сырьевая смесь по п. 1, о т л и ч а ю щ а я с я тем, что, с целью расщирения цветовой гаммы, в смесь вводят окислы металлов в количестве 0,1-10 масс.%. 3. Способ изготовления стеновых строительных изделий из сырьевой смеси по пп. 1 и 2 путем формования, сущкн и обжига при температуре TOO-IOGO C, отличающийс я тем, что после обжига изделия выдерживают в воде в течение 12-32 ч с последующей сущкой при температуре 25-70°С. Источники информации, принятые во вннмание при зкспертизе 1.Руденко П. М. и др. Химические добавки - фактор улучщения качества кирпича. Отронтельные материалы детали и нзделия. Межведомственный республиканский научный сборник. 1968, вып.Ю, с. 85-92. 2.Авторское свидетельство СССР N 583111, кл. С 04 В 35/14, 1976. 3.Роговой М. И. Технология искусственных пористых заполэштелей и керамики. М., Стройиздат, 1974, с. 197-235.

Авторы

Даты

1981-02-07—Публикация

1979-04-13—Подача