(5) СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокотемпературного @ -кристобалита | 1980 |

|

SU927748A1 |

| Масса для изготовления литейных стержней и форм, а также огнеупорных и абразивных изделий | 1974 |

|

SU876052A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОВИДНОЙ КОМПОЗИЦИИ И КОНТЕЙНЕР ДЛЯ ЕЕ ТЕРМООБРАБОТКИ | 2009 |

|

RU2436741C9 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЭТИЛЕНА | 1990 |

|

RU2045335C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОГО СИЛИКАТНОГО ПОКРЫТИЯ | 1998 |

|

RU2186809C2 |

| Огнеупорная набивная масса | 1977 |

|

SU655690A1 |

| Способ получения легированного металла | 1984 |

|

SU1232440A1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ АММИАКА ДО ОКИСЛОВ АЗОТА | 1993 |

|

RU2106908C1 |

| Катализатор для очистки отработанного газа, содержащего окись углерода | 1971 |

|

SU450388A3 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КРУПКИ | 2007 |

|

RU2337072C1 |

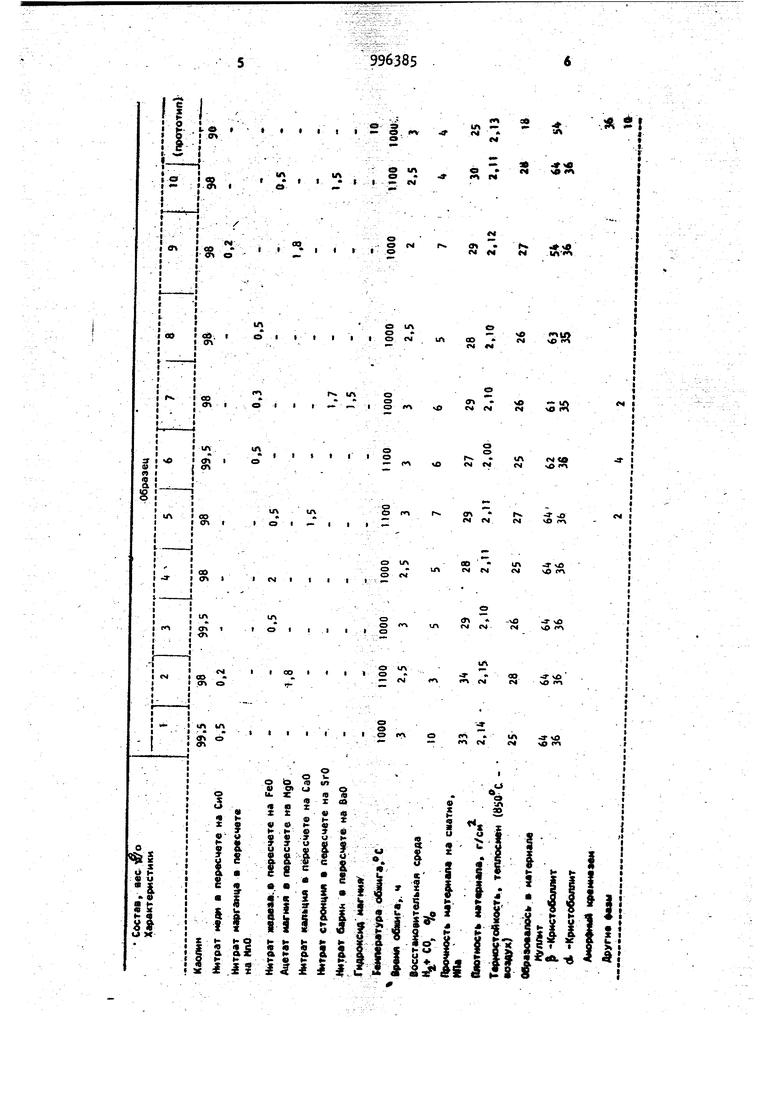

Изобретение относится к способам получения термостойких алюмосиликатных огнеупорных материалов., Известен способ получения fi -крис тобалитовой стеклокерамики для производства огнеупоров путем сплавления при в течение 100 ч сырьевой шихты, содержащей кремнезем, ок си алюминия и кальция или окиси алюминия, кальция и металлов Т, 1Т и У групп, обеспечивающей получение. стекла состава Mo-Al OanSiCU , где Mo является окисью кальция или смесь ОКИ си кальция с окисями металлов 1 , П и групп, ап имеет значения от В до 37 и последующей перекристаллизацией получаемого стекла при в течение 48 ч. Полученный по данному способу высокотемпературный Р) -кристобалит стабилизирован анортитом и при низких температурах (180-270 с) не переходит в dL-кристобалит I J. Недостаток известного способа заключается в том, что процесс является энергоемким, протекает при высоких температурах и имеет большую длительность, что делает его дорогим. Наиболее близким к предлагаемому является способ получения огнеупорного материала путем термообработки каолина с добавками соединений, содержащих окислы щелочноземельного металла, меди, железа или марганца. Причем в качестве соединений, содержащих окислы металлов, используют карбонат, основной карбонат, гидроокись, оксигидрат по крайней мере одного Металла из группы: марганец, медь, магний, железо в количестве 4-15 вес.%-- а термообработку ведут при 900-1100®С в восстановительной среде при содержании , равном 3-10 в течение 3 ч. 21. Недостатком материала, получае- : мого известным способом, является 399 невысокая термостойкость 16-19 т/смен по режиму воздух. Целью изобретения является повышение термостойкости. Поставленная цель достигается тем, что согласно способу получения огнеупорного материала путем термообработки смеси каолина и окисных соединений щелочноземельных металлов, меди, марганца и железа при 1000ПОО С в восстановительной среде при содержании , равном З-Ю, в качестве окисных соединений использу ют соли, расплавляющиеся при термообработке, в количестве 0,5-2 вес. в пересчете на соответствующую окись Материал изготавливают следующим образом. В шаровую мельницу загружают каолин и измельчают в течение 1-2 ч до достижения тонины помола, при которой не менее 70% каолина составляют частицы размером не более 10 мкм. Затем в шаровую мельницу добавляют минерализатор и перемешивают 20 мин. Полученную смесь выгружают из мельницы, помещают в печь, нагревают до 1000-1100 С и выдерживают при этой температуре 2,5-3 ч. Обжиг ведут в восстановительной среде при содержании , равном 3-10, Составы смесей и свойства получаемого материала приведены в таблице. 799 Как видно из таблицы, термостоикость материала,получаемого по предлатаемому способу выше термостоикости материала, получаемого по способу-прототипу, формула изобретения Способ получения огнеупорного материала путем термообработки смеси каолина и окисных соединений щелочноземельных металлов, меди, марганца и железа при 1000-1 в 3858 восстановительной среде при содержании , равном 3-101, о т л и чающийся тем, что, с целью повышения термостойкости, в качест5 ве окисных соединений используют соли, расплавляющиеся при термообработ ке в количестве 0, вес.% в пересчете на соответствующую окись. Источники информации. О принятые во внимание при экспертизе 1. Патент США № 073655, кл. С 03 С 3/0, 1978 , 2. Авторское свидетельство СССР № i 80672, кл. С В 33/13, 1973.

Авторы

Даты

1983-02-15—Публикация

1980-04-08—Подача