Изобретение относится к литейному производству, в частности к получению чугуна в бескоксовых вагранках.

Цель изобретения - обеспечение возможности осуществления процесса с максимальным содержанием стального скрапа вплоть до 100%.

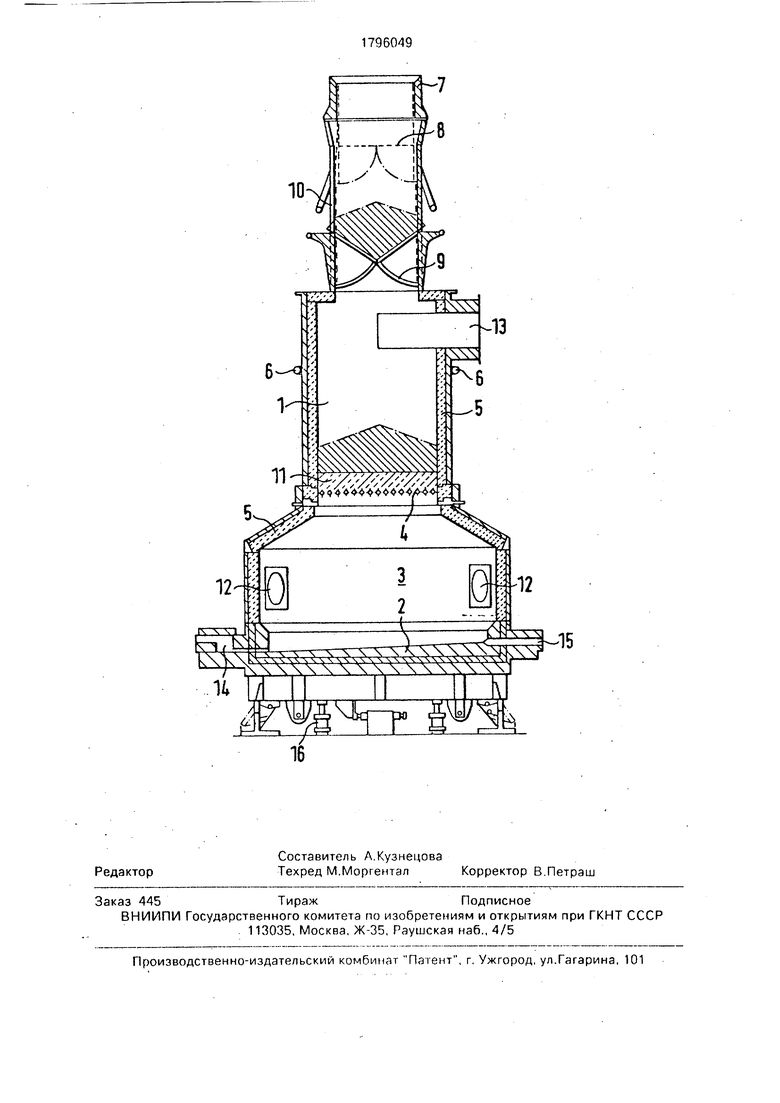

На чертеже представлена шахтная печь, продольный разрез.

Печь содержит шахту 1, под 2, рабочее пространство горна 3 и расположенную между ними охлаждаемую колосниковую решетку 4. Горн выполнен цилиндрической формы и имеет большее поперечное сечение, чем шахта. Шахта и горн футерованы жаропрочным материалом 5. Дополнительно имеется кольцевой трубопровод 6 для

наружного охлаждения печи. В верхней части печи установлен скип 7 с затвором 8, заслонкой 9 для удержания скрапа в засыпной шахте 10. Над решеткой 4 размещен слой 11 керамического сыпучего материала. В горне 3 расположены горелки 12, Для выхода отходящих газов служит трубопровод 13. Печь, кроме того, имеет летки 14 и 15 для металла и шлака. Замена пода осуществляется с помощью устройства 16. Горн выполнен с параболическим или коническим сводом, причем фокус параболической поверхности расположен в центральной части дна горна. Торелки устанавливаются тангенциально и под углом максимально 10° к горизонтальной плоскости.

Способ плавления позволяет работать не только с любыми компонентами скрапа в

VJ о о о

Јь Ю

CJ

излучения осуществляется из иения 1,8-3,5 м на тонну жидкого

качестве исходного материала, но и также со стальным скрапом на 100%. Сущность способа заключается в том, что металл в горне печи дополнительно подогревают посредством теплового излучения с поверхности горна. Выбор поверхности

соотношения металла.

Вследствие того, что поверхности излучения жаропрочной футеровки в подовой печи, измеренные по производительности плавки в тоннах исходного материала в час и соотнесенные с ней, определены точно, для возможности перегрева жидкой фазы создаются оптимальные условия.

Не только установленная мощность, но и разделение энергии на ванну и шахту имеет решающее значение, чтобы, с одной сто- . роны, имелось достаточно энергии в шахте для плавления скрапа, а, с другой стороны, рабочее пространство имелотакие параметры, чтобы расплавленный металл мог перегреваться до достаточно высокой температуры. Для этого устанавливается особенно благоприятная зависимость между входной температурой в рекуператоре при сведении к минимуму опасности окисления исходного материала в шахте печи в зависимости от высоты слоя засыпки исходного материала. Эта температура составляет 800-900°С.

Входная температура газообразных отходов в рекуператор регулируется, с одной стороны, высотой засыпки скрапа, а также его свойствами, а, с другой стороны, дожиганием и подачей охлаждающего воздуха. Подогрев металла в горне осуществляют на 80-100% излучением, а на 20-10% конвекцией, при этом излучение поверхности горна, составляет 50-80% от общего теплового излучения, а тепловое излучение слоя газа над металлом - остальное. Толщина слоя газа над ванной металла составляет при этом 1,5-3,5 м.

Вследствие достигаемых температур в шахте, например, могут испаряться также другие, имеющиеся в исходном материале как примеси металлические компоненты, например, цинк, при этом такие компоненты в последующем могут полностью переводиться в окиси в камере дожигания и, таким образом, становятся в конечном счете составными частями зольной пыли, которая, в свою очередь, улавливается в пылеуловителях и может тем самым выводиться через шлюзовое устройство. В зависимости отсодержания в таких загрязнениях определенного количества грубой и/или тонкой пыли они могут в связи с этим также фильтроваться по фракциям или альтернативно выво- диться через шлюзовое устройство.

Чтобы иметь возможность устанавливать в ванне жидкого металла любое требуемое содержание углерода и одновременно подавлять шлакование исходного материала на поверхности ванны, в ванную жидкого

металла могут вдуваться носители углерода, для чего пригодны устанавливаемые .под поверхностью ванны сопла или устанавливаемые над поверхностью ванны или под поверхностью ванны копья. Таким образом

без затруднений создается возможность получения из исходного материала по выбору как стали, так и чугуна.

Печь работает следующим образом. После установки полного скипа 7 на засыпную шахту 10 заслонка 9 открывается и скрап падает на находящийся над решеткой 4 слой 11 керамического сыпучего материала. В горне 3 горелки 12 образуют газообразные продукты сгорания, температура

которых значительно превышает температуру плавления скрапа. Эти газы протекают через решетку 4 и керамический слой 11 и расплавляют скрап. Затем газ протекает через засыпку скрапа и покидает печь через

трубопровод 13 отходящих газов, Образованный жидкий металл просачивается через керамический слой 4 и там перегревается до того, как капли падают на под 2. Собирающийся в поде жидкий металл перегревается

лучистым тепловыделением газов в рабочем пространстве 3, излучением стенок рабочего пространства и в небольшой степени вследствие конвекции.

Жидкий металл выпускается из печи

через лотки 14, а жидкий шлак через отверстие 15..

Горячий отходящий газ дожигается в камере дожигания и смешивается с охлаждающим воздухом до нужной температуры

(рекуперация). С помощью достаточно большого количества тепла отходящего газа воздух для сжигания топлива предварительно подогревается.

Формула изобретения

1. Способ плавления скрапа, преимущественно стального, в бескоксовой шахтной печи, включающий сжигание в горелках горна топлива совместно с воздухом, подогретым в рекуператоре теплом отходящих газов, нагрев и расплавление скрапа, размещенного на колосниковой решетке, сбор жидкого металла в горне печи, отличающийся тем, что, с целью обеспечения возможности осуществления процесса с максимальным содержанием стального скрапа, вплоть до 100%,металл вгорнепечи подогревают посредством теплового излучения с поверхности горна, выбираемой из соотношения 1,8-3,5 м на 1 т жидкого металла, при этом толщина слоя газа над ванной жидкого металла составляет 1,5-3,5 м.

2. Способ по п. 1,отличающийся тем, что излучающая поверхность составляет 2-2,8 м2, а толщина слоя газа - 2-2,5 м.

3. Способ по п.1, отличающийся тем, что температуру отходящих газов на входе в рекуператор поддерживают в пределах 800-900°С.

4. Способ по п.1,отличающийся тем, что подогрев металла в горне печи осуществляют на 80-90% излучением, а на 20- 40% конвекцией, при этом тепловое излучение поверхности горна составляет 50-80% от общего теплового излучения, а тепловое излучение слоя газа - остальное.

5. Способ по п.1,отличающийся тем, что температуру в шахте печи устанавливают по меньшей мере равной температуре испарения цинка для последующего выделения его из образующейся пыли.

6. Шахтная печь для плавления скрапа, преимущественно стального, содержащая шахту и горн цилиндрической формы, имеющий большее поперечное сечение, чем шахта, охлаждаемую колосниковую решетку, отделяющую шахту от горна, и горелки, установленные в горне, отличающаяся тем, что, с целью обеспечения возможности осуществления процесса с максимальным содержанием стального скрапа вплоть до 100%, горн выполнен с параболическим или коническим отражающим сводом.

7. Печь по п.6, отличающаяся тем, что фокус параболической поверхности отражающего свода расположен в центральной части дна горна.

8. Печь по п.6, отличающаяся тем, что горелки установлены тангенциально в горизонтальной плоскости и под углом к ней максимально 10° в направлении к своду.

9. Печь по п.6, отличающаяся тем, что она снабжена камерой дожигания примесей в отходящих газах.

10. Печь по п.6, отл и чающая с ятем, что она снабжена устройствами для ввода в ванну жидкого металла углеродсодержащих компонентов.

Использование: получение чугуна в бескоксовых вагранках. Сущность изобретения: При плавке может быть использован стальной скрап до 100%. Печь имеет шахту и горн большего диаметра, отделенный от шахты колосниковой решеткой. Внесенное через горелки в горн количество тепла разделяется на составляющую, направляемую в шахту для плавления скрапа, и на составляющую в виде теплоты излучения для подогрева жидкого металла в горне. Для этого поверхность излучения жаропрочной футеровки стенки выбирается с площадью 1.8- 3,5 м2, в частности 2-2,8 м2, на тонну получаемого жидкого металла. Излучающая средняя часть слоя газа в поде печи составляет 1,5-3,5 м, в частности 2-2,5 м, а выходная температура отходящего газа в рекуператор регулируется в зависимости от высоты засыпки исходного материала в шахте печи. 2 с. и 8 з.п.ф-лы, 1 ил. ел

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2204042C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| ПАНЕЛЬ СОЛНЕЧНОЙ БАТАРЕИ | 2010 |

|

RU2424956C1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1993-02-15—Публикация

1988-12-13—Подача