1

Изобретение относится к трубчатым вращающимся печам для восстановительной обработки железоруаных материалов и может быть использовано в металлургической, строительной и химической от раслях промышленности, в частности-для. процессов, протекающих в эндотермическом режиме, например при металлизации желеэоруцного сырья.

Известны трубчатые вращающиеся печи,, включающие корпус и примыкающую к нему разгрузочную гсфловину с соотношением их диаметров от 1:0,35 до 1:0,45 U.

Печи снабжены торцовой горелкой и 5 поэтому не могут быть использованы для термохимической обработки материала в эндотермическом режиме, когда возникает необходимость подвода тепла по всей длине печи. Высокий порог в этой печи 20 не позволяет организовать подачу газа через центральный ввод, так как трубчатое коленообразное устройство оЧень быстро выходит из строя.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является трубчатая ; вращающаяся печь для восстановления железорудного сырья, содержащая корпус, разгрузочную горловину, устройств во для подвода и распределения энергоносителя к радиальным горелкам в виде трубы, расположенной по оси с патру&ком, отходящим к стенке печи вблизи разгрузочной горловины коленом t .

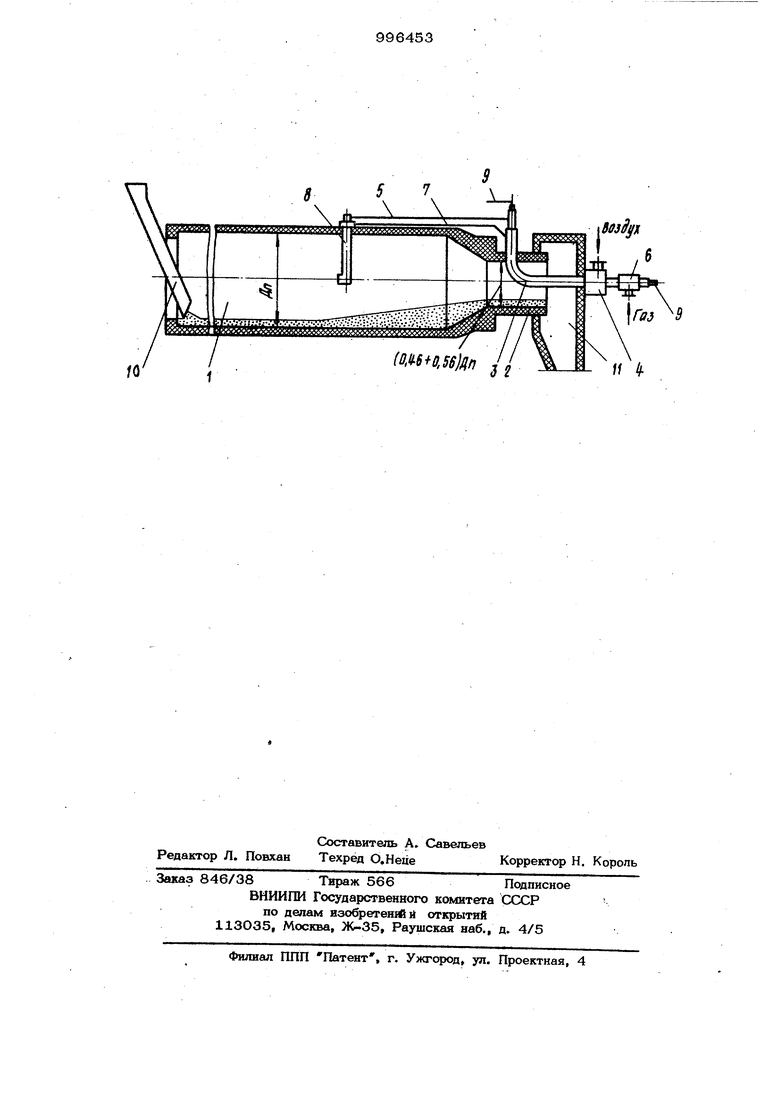

Известная трубчатая вращающаяся печь имеет низкую производительность по выходу металлического железа из-за недостаточного времени восстановвтеш; ной обработки железорудного материала в печи, вследствие недостаточной высоты подпирающего порога межцу корпусом и разгрузочной горловиной П9чи;кроме того, снижается коэффициент использования оборудования (КИО) всяедствие непродолжительного .срока службы трубчатого устройства. Трубчатое коленообразное устройство, предназначенное для подвода энергоносвтеяя к радиальным горел кам, установлено в разгрузочной горловине печв н работает в неравномерного нагрева. Перепад между вертикальной частью устройства, находящейся в слое горячих окатышей, и осевой его частью, сильно удаленной от поверхности окатышей составляет около . Это приводит к возникновению напряжений, разрушающих устроитство. Целью устройства является повышени пронаводительностн печи путем увеличения времени врястановления, умвшьшение относительной массы вюстита и повыше кие долговечностн коленообразного вЬода. Поставленная цель достигается тем, что в трубчатой вращающейся печи для восстановления железорудного сырья, содержащей корпус, разгрузочную горловину, устройство для подвода и распрепе деления энергоносителя к радиальным горелкам, в виде трубы, расположенной по оси печи, с патрубком, отходящим к стенке печи вблиэн разгрузочной горловины коленом, диаметр разгрузочной горшовины в свету составляет 0,46- 0,56 диаметра печи. Проведен рад опытов на опытно-промышленных трубчатых врюшающихся п& чах с различной высотой порога для определения оптимального соотношения ме)вду диаметрами в свету печи ( Dn) и разгрузочной горловины (Dp) при восстановительной обработке материала, например металлизации желазоруоного сырья. Экспериментально установлено, что зона восстановления железорупного сырья имеет протяженность, равную 8,5 аиаметров печи и поаразцвпяется на аве зоны: начального восстановления ао ст аии наиболее полного развития фазы вюсти та и появления металлического железа, соответствующей степени восстановления 20-60% и температуре спекания материала окончательного восстановления, соответствующей степени восстановления материала 60-98% и температуре спекания его около 95О-10ОО°С. Зона начального восстановления соотавляет 20-2.5% всей зоны восстановле ния (1,5-2,0 диаметра печи) и характеризуется высокой скоростью протекания про

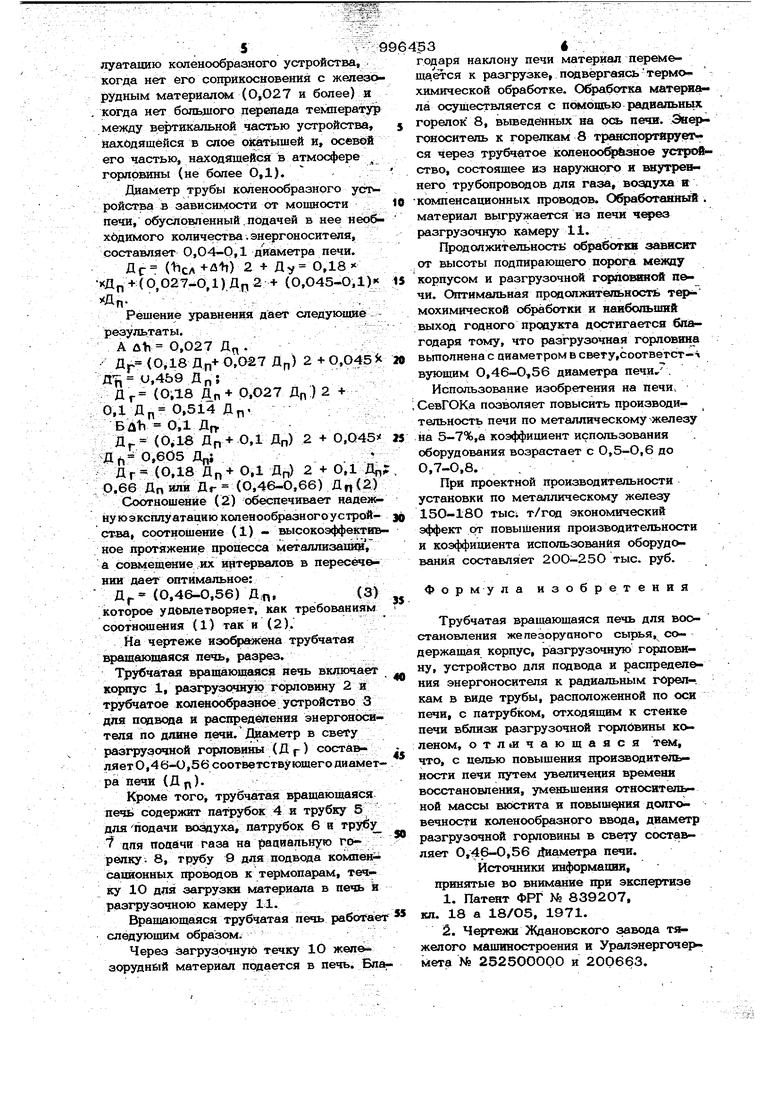

цесса при относительно небольших затратах энергоносителя. Увеличение времени пребывания материала и его высоты слоя в

также экспериментальными замерами, равен 0,15-0,55 высоты слоя или 0,0270,1 диаметра печи и обеспечивает экспэтой зоне приводит к интенсивному развитию процесса спекания частиц в настьши. Зона окончательного восстановления составляет 75-80% всей зоны восстановления (6;5-7,0днаметровпечи)и характеризуется постепенным уменьшением скорости восстановления. Дальнейший рост степени восстановления требует пребывания (времени восстановления) материала в печи, что может быть достигнуто путем повышения подпирающего порога в разгрузочной части печи. Увеличение высоты подпирающего порога ограничено длиной зоны его действия, которая, во избежание настылеобразования, не должна распространяться на зону начального восстано&ленкя. Экспериментальнь е замеры в трубчатых вращающихся печах различных диаметров и длин показывают, что примерно равенство алины зоны окончательного восстановле1шя и длины зоны действия подпирающего порога при протяженности каждой 6,6-7,0 диаметров печи, достигается при высоте порога (Н), ра&. ной О 22-О,28 диаметра печи. Дг Дп-2Н Дп-2 (0.22-0,28)1 Д„ (0,56-0,44) Дпили Дг (О,440,56) Дп (1) Соотношение (1) обеспечивает прот&кание процесса металлизации, когда действие подпирающего порога не распространяется на зону начального восстановления (0,44 и более) и когда время пребывания материала в зоне окончательного восстановления еще достаточно для эффективного протекания процесса металлизации (не более 0,56). Высота слоя материала в печи вне зоны действия подпирающего порога и в разгрузочной горловине ( ) равна 0,18 ДрИ незначительно колеблется при изменении количества оборотов или производительности печи. Увеличение высоты подпирающего порога и связанное с ним уменьшение диаметра горловины ограничено, кроме того, условиями надежной эксплуатации трубчатого устройства, которое во иэбежание разрушения должно работать в условиях равномерного нагрева, н горизонтальная часть его не должна соприкасаться со слоем окатышей. Зазор (fltt) между поверхностями слоя материала и трубчатого коленообразного устройства в разгрузочной горловьие, установленный луатаиию коленообразного устройства, когда нет его соприкосновения с железо рудным материале ( и более) и .когда нет большого перепада температур меткду вертикальной частью устройства, находящейся в слое окётышей и, осевой его частью, находящейся в атмосфере горловины (не более О,1). Диаметр трубы коленообразного уст ройства в зависимости от мощности печи,обусловленный .подачей в нее нео& ходимого количества. энергоносителя, составляет 0,04-0,1 ди&метра печи. Дг (11СЛ+Л11) 2 + Ду 0,18 (O,027-0,l) + {0,О45-ОД) Решение уравнения дает следующие результаты. А Л11 О,027 Д„. Др (0,18 Д0+0,027 Дп) 2+0,045 Д- и,4Ь9 Д г,; Дг (0,18 Дп+ 0,027 Дп) 2 + 0,1 Дп 0,514 Дп Buti 0,1 ДпД (0.18 Дп+ 0,1 Дп) 2 + 0,045) Д 0,605 Дп Дг« (0,18 0,1 Дп) 2 + 0,1 Дп 0,66 Дпили Дг (0,46-0,66) Дп(2) Соотношение (2) обеспечивает надеи нуюэксплуатацию копенообразногоустройства, соотношение (1) - высокоэффектив ное протяжение процесса металлизаииц, а совмещение их интервалов в пересечении дает оптимальное: Д (0,46-0,56) , которое удовлетворяет, как требованиям соотношения (1) так и (2). На чертеже иэо иекена трубчатая в| ашающаяся печь, разрез. Трубчатая вращающаяся нечь включает корпус 1, разгрузочную горловину 2 и трубчатое коленообразное устройство 3 для подвода и распределения энергоносителя по длине печи. Диаметр в свету разгрузочной горловины (Д (-) составляетО,46-Ч),56 соответствующего диаметра печи (Д ц). Кроме того, трубчатая вращающаяся ne4ii содерзкит патрубок; 4 и трубку 5 дляподачи воздуха, патрубок 6 и трубу цпя поаачи газа на радиальную горелку 8, трубу 9 для подвода компенсационных проводов к термопарам, течку 10 для загрузки материала в печь и разгрузочною камеру 11. Вращающаяся трубчатая печь работает следующнм образом. Через загрузочную течку 10 железорудный материал подается в печь. Бла годаря наклону печи материал перемеща.ётся к разгрузке, подвергаясьт мохимической обработке. Обработка материал л а осуществляется с псмошыо радиальных горелок 8, выведенных на ось печв. ергоноснтель к горелкам 8 транспортйруеться через трубчатое копенооф|&зное устройство, состоящее из наружного и внутреннего трубопроводов для газа, воздуха и компенсационных проводов. О шботанный . матертал выгружается из печи разгрузочную камеру 11. Продолжительность; сбработкн зависит от высоты подпирающего между корпусом и разгрузочной гс овшюй п&чи. Оптимальная продолжительность tep мохимической обработки и нанбольшнй выход годного продукта достигается вЛ1ЕЬгодаря тому, что разгрузочная горловина вьтолнена с циаметром в свету,соответст-л вующим 0,46-0,56 диаметра печи... Использование изобретения на печи. СевГОКа позволяет повысить производительность печи по металлическому-железу на 5-7%,а коэффициент использования оборудования возрастает с 0,5-О,6 до 0,7-0,8. При проектной производительности установки по металлическому железу 150-180 тыс; т/год экономический эффект от повышения производительности и коэффициента использования оборудования составляет 2ОО-250 тыс. руб. ФорМула изобретения Трубчатая вращающаяся печь для воостановления жепезоруаного сырья, содержащая корпус, разгрузочную горловину, устройство для подвода и распределения энергоносителя к радиальным горел-, кам в виде трубы, расположенной по оси печи, с патрубком, отходящим к стенке печи вблизи разгрузочной горловины коленом, отличающаяся тем, что, с целью повышения производительности печи путем увеличения времени восстановления, уменьшения относительной массы вюстита н повыше;ния долговечности коленообразного ввода, диаметр разгрузочной горловины в свету составляет 0,46-0,56 Диаметра печи. Источники информация, принятые во внимание при экспертизе 1.Патент ФРГ № 839207, кл. 18 а 18/05, 1971. 2.Чертежи Ждановского завода тяжелого машиностроения и Уралэнергочермета № 25250ОООО и 200663.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМООБРАБОТКИ МЕЛКОДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2618585C2 |

| Способ термической обработки сыпучих материалов и устройство для его осуществления | 1982 |

|

SU1039966A1 |

| Вращающаяся печь для восстановительного обжига железосодержащего материала | 1982 |

|

SU1035070A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1972 |

|

SU435280A1 |

| Трубчатая вращающаяся печь | 1974 |

|

SU503908A1 |

| СПОСОБ ОЧИСТКИ ОТ ЦИНКА И ВОССТАНОВЛЕНИЯ (МЕТАЛЛИЗАЦИИ) ЖЕЛЕЗООКИСНЫХ ОТХОДОВ | 2002 |

|

RU2240361C2 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2002 |

|

RU2217505C1 |

| Сопло | 1981 |

|

SU954758A2 |

| СПОСОБ ТЕРМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ ЖЕЛЕЗОСОДЕРЖАЩЕГО РУДОУГОЛЬНОГО СЫРЬЯ | 2011 |

|

RU2489493C2 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ОКСИДОВ ЖЕЛЕЗА И ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304620C2 |

Авторы

Даты

1983-02-15—Публикация

1981-04-30—Подача