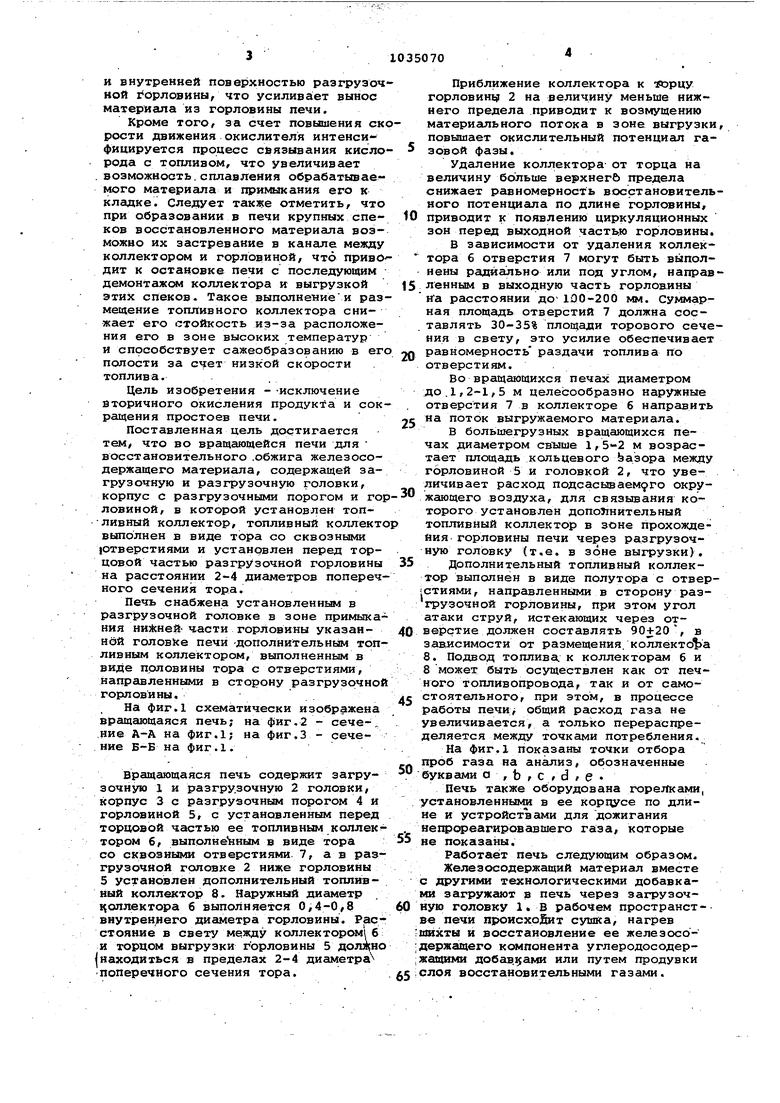

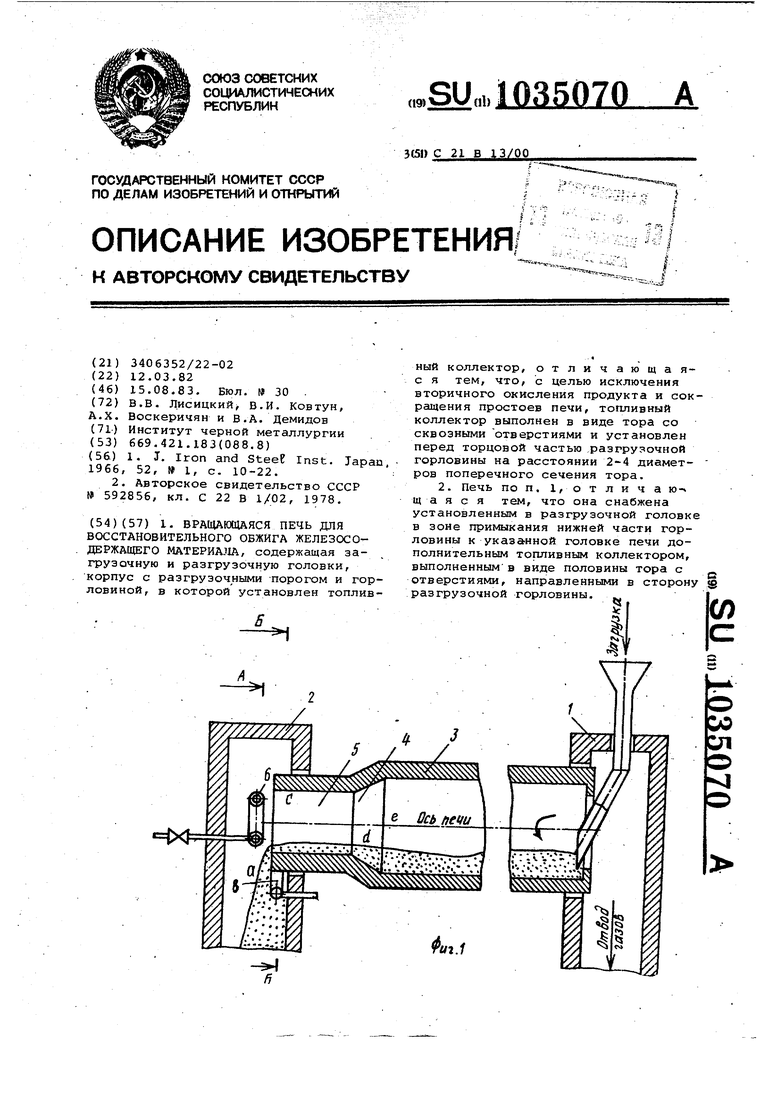

Изобретение относится к черной и цветной металлургии, в частности к аглоДоменному производству, для восстановительного обжига перед брикетированием преимущественно тонког измельченнрго железосодержащего материала во вращающихся трубчатых печах/ и может.быть использовано в гррнообогатительных фабриках для . : .магнетизирующего обжига железных pyf, и обжига цементного клинкера. В настоящее время в химической, цементной и мет.аллургической и дру гих отраслях промышленности широко эксплуатируются вращающиеся печи, работающие по противоточиому режиму .Характерной особенностью работы таких печеЯ является наличие определенного разрежения в разгрузочной головке, необходимое для обеспечения требований техники, безопасности и са . .нитарных норм по загазованности и запыленности, в результате чего, чере зазоры между вращающимся корпусом печи .и ее разгрузочную головку подса сывается из окружающей среды значительное количество воздуха. С уве. личением диаметра величина подсоса возрастает и практически состав ляет 15-20%. Подсасываемый воздух снижает технико-экономические показатели работыпечи, а также отрицательно .влияет на качество готового .продукта. Последнее относится к вращающимся печам для восстановительно го обжига железо.содержащего материала. Кислород воздуха, подсасываемый печью через разгрузочную горловину, в зависимости ют крупности .во.сстановленного материала частично или полностью окисляет его как в разгру зочной горловине, так и в самой печи. . : . Применяемые в настоящее время уплотнения разгрузочной головки .пе.чи частично снижают подсосы, но не устраняют .их полностью. Извес.тна вращающаяся печь, в которой с целью предохранения восстановленного материала от вторичного окисленич в торцовой части разгрузо ной головки установлено.устройство для подачи измельченного топлива в зону восстановления. В такой печи безокислительная атмосфера создаетс в зоне восстановления Е XI .Однако в разгрузочной горловине печи не устраняется вторичное окисление врсстановленного материада ки лородом подсасываемого воздуха, который омывает частицы этого г атериа ла.на этом участке печи. Причем дол подсасываемого воздуха здесь максимальная. Другим недостатком такой применительно для восстановитеяьнбг обжига тонкоизмельченного сырья пе.рад брикетированием является то. что ввод дополнительного количества твердого топлива снижает качество готового продукта из-за разубоживания его нежелательными примесями и, в первую очередь, золой. .Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является вращающаяся печь для восстановительного обжига железосодержащего материала, содержащая загрузочную и разгрузочную головки, корпус с разгрузочным порогом И: горловиной, с установленным в ней топливным коллектором. Причем топливный коллектор выполнен в виде : з.амкнутого цилиндра с радиальными отверстиями, направленными на внутреннюю, поверхно.сть разгрузочной горловины, и снабжен, топливоподводом с регулировочным вентилем. Печь работает следующим образом. Железосодержащий материал с твердыми или другими добавками загру- . жается через загрузочную головку в печь, где он подвергается сушке, нагреву и восстановительному обжигу с поверхности или путем продувки слоя шихты восстановительным газом. Восстановленный обожженный материал выдается через разгрузочную горловину в- разгрузочную головку, а оттуда - на последующую обработку, например брикетирование. Топливо, например природный газ, через регули.ровочный вентиль и топливоподвод поступает в коллектор, из которог.о через радиальные о.тверстия диффузионным потоком в виде веера истекает в разгрузочную горловину. При выходе из коллектора в печь струи топлива загораются, образуя на пути движения воздуха почти сплошную по сечению горловины огненную завесу. Таким образом, в зону восстановления .печи поступает не холодный подсосанный воздух, а горячие топочные газы с пониженным окислительным потенциалом на входе в зону восстановления. Непрореагировавшие .топливные газы после зоны восстановления дожигаются в зоне нагрева С2. Недостатком известного способа является частичное или полное вто.ричное окисление восстановленного материала, особенно- тонкойзмельченного, при его движении к ргзгрузочной горловине и при выгрузке в разгрузочную головку за счет воздействия кислорода подсасываемого воздуха как по длине горловины/ так и напоток выгружаемого материала Это происходит в результате отсутствия защитного действия топливного газа на указанных участках; выполнение коллектора в виде замкнутого цилиндра и размещение его в печи увеличивает скорость подсас 1ваемого воздуха в :копьцевом канапе между коллектором И внутренней поверхностью разгрузоч ной 1 орловины, что усиливает вынос материала из горловины печи. Кроме того, за счет повышения ск рости движения окислителя интенсифицируется процесс с&язывания кисло рода с топливом, что увеличивает . возможность.сплавления обрабатываемого материала и примыкания его к кладке. Следует так лее отметить, что при образовании в печи крупных спеков восстановленного материала возможно их застревание в канале между коллектором и горловиной, что приво дит к остановке печи с последующим демонтажом коллектора к выгрузкой этих спеков. Такое выполнениеи раз мещение топливного коллектора снижает его стойкость из-за расположения его в зоне высоких температур и способствует сажеобразованию в ег полости за счет низкой скорости топлива. Цель изобретения - -исключение вторичного окисления продукта и сок ращения простоев печи. Поставленная цель достигается тем, что во вращающейся печи для восстановительного .обжига железосодержащего материала, содержащей загрузочную и разпзузочную головки, корпус с разгрузочными порогом и го ловиной, в которой установлен топливный коллектор, топливный коллект выполнен в виде тора со сквозными |отверстиями и установлен перед торцовой частью разгрузочной гюрловины на расстоянии 2-4 диаметров попереч ного сечения тора. Печь снабжена установленным в разгрузочной головке в зоне примыка ния ни ней-части горловины указанной головйе печи -дополнительным топ ливным коллектором, выполненным в виде половины тора с отверстиями, направленными в сторону разгрузочной горловины. На фиг.1 схематически изображена вращающаяся печь; на фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.1. Вращсиощаяся печь содержит загрузочную 1 и разгрузочную 2 головки, корпус 3 с разгрузочным порогом 4 и горловиной 5, с установленным перед торцовой частью ее топливным коллек тором 6, выполне ным в виде тора со сквозными отверстиями 7, а в разгрузочной головке 2 ниже горловины 5 установлен дополнительный топливный коллектор 8. Наружный диаметр 1 оллектора 6 выполняется 0,4-0,8 внутреннего диаметра горловины. Расстояние в свету между коллектором 6 и торцом выгрузки горловины 5 должно Iнаходиться в пределах 2-4 диаметра поперечного сечения тора. Приближение коллектора к юрцу ГОРЛОВИНЕ 2 на величину меньше нижнего предела приводит к возмущению материсшьного потока в зоне выгрузки, повышает окислительный потенциал газовой фазы. Удаление коллектора- от торца на величину больше верхнегЬ предела снижает равномерность восстановительного потенциала по длине горловины, приводит к появлению циркуляционных зон перед выходдой частью горловины, В зависимости от удаления коллектора 6 отверстия 7 могут быть выполнены радйально или под углом, направленнЕлм в выходную часть горловины на расстоянии до- 100-200 мм. Суммарная площадь отверстий 7 должна составлять 30-35% площади торового сечения в свету, это усилие обеспечивает равномерность раздачи топлива по отверстиям. . Во вращающихся печах диаилетром до ,1,2-1,5 м целесообразно наружные отверстия 7 в коллекторе б направнть на поток выгружаемого материала. В большегрузных вращающихся печах диаметром свыше 1,5-2 м возрастает площадь кольцевого Зазора между горловиной 5 и головкой 2, что увеличивает расход подсасываем9Го окружающего воздуха, для связывания которого установлен дополнительный топливный коллектор в зоне прохождения горловины печи через разгрузочную головку (т.е. в зоне выгрузки). Дополнительный топливный коллектор выполнен в виде полутора с отверстиями, направленными в сторону разгрузочной горловины, при этом угол атаки струй, истекающих через отверстие должен составлять 90+20, в зависимости от размещения, коллектора 8. Подвод топлива, к коллекторам 6 и 8 может быть осуществлен как от печного топливопровода, так и от самостоятельного, прн этом, в процессе работы печи общий расход газа не увеличивается, а только перераспределяется между точками потребления. На фиг.1 показаны точки отбора проб газа на анализ, обозначенные буквами а , b , С , d , е . Печь также оборудована горелками, установленный в ее корцусе по длине и устройств гили для дожигания непрореагировавшего газа, которые не показаны. Работает печь следующим образом. Железосодержащий материал вместе другими технологическими добавками загружают в печь через загрузочную головку 1. В рабочем пространстве печи происходит сушка, нагрев шхты и восстановление ее железосоержащего компонента углеродосодеращими добав.1$ами или путем продувки лоя восстановительными газами. Восстановленный материал из печи выгружается через разгрузочные поро 4 и горловину 5 в разгрузочную головку 2 и зат.ем поступает на дальнейшую обработку, например брикетирование. Газодинамический режим в печи поддерживают таким, чтобы в .разгрузочной головке образовалась зона разрежения, необходимая для обеспечения требований техники безо пасности и санитарных норм по загазованности и запыленности. Истекающее из отверстий коллекто ра 8 топливо с Низкой скоростью сжигается диффузионно за счет кислорода воздуха, подсасываемого в ре зультате разрежения в головке 2 через кольцевой зазор, между корпусом 3 и разгрузочной головкой 2. При этом основная часть воздуха расходуется на процессгорения топлива, подаваемого через коллектор) 8. Част воздуха, неиспользованная- в нижней части печи (ниже разгрузочной горло вины) , оттесняется к оси печи, где участвует в процессе горения топлив истекающего из отверстий 7 топливного коллектора б. При истечении струи топлива загораются, образуя на пути движения воздуха сплошную завесу по всей длине и сечению гор ловины 5. При таком выполнении вращающейс печи и организации сжигания топлив газовая атмосфера в горловине над слоем шихты не содержит свободного кислорода, что предотвращает от вто ричного окисления восстановленного материала. Это подтверждается хими ческим анализом проб газа, отобран ных в точках а ,Ь ,с f d е не на опытной печи с внутренним диаметро рабочего пространства равным 1,2 м и при Использовании в качестве топ лива природного газа. В табл. 1 представлен химический состав газа в отобранных точках. При подаче одинакового количеств топлива только через коллектор б и такого же количества топлива, не распределенного как на коллектор 6 так и на дополнительный коллектор 8, газовая атмосфера в точке Ь во втором случае содержит меньше кислорода, чем в первом, в результате того, что во втором случае в разгрузочной головке 2 печи повышается давление, что снижает подсосы воздуха в печь. В табл. 2 представлен химический состав проб газа. Продукты сжигания, образующиеся в результате горения топлива, сжигаемого в разгрузочной головке и разгрузочной горловине, устраняются вверх. Из табл.2 видно, что при раздельной подаче топлива через коллектор 6 и 8 уменьшается количество подсосанного воздуха, а, следовательно, и количество продуктов сжигания как в разгрузочной горловине 5, так и в свободном объеме печи. Оба эти фактора способствуют снижению пылевыноса из пеуи. Кроме того, коллектора интенсивно охлаждаются движущимся в них сплошным потоком топлива. Установка топливного коллектора б перед торцовой частью разгрузочной горловины на расстоянии 2-4 диаметра поперечного сечения тора обеспечивает равный выпуск продукта из печи, однородность потока по сечению горловины, высокий восстановительный потенциал атмосферы, изотермический режим по длине горловины повышает температурный уровень в зоне выгрузки, оптимальный режим газонасыщения материала при его движении и выгрузке. Таким образом, в результате использования предлагаемой печи исключается вторичное окисление восстановленного материала (продукта) в заключительной стадии обработки и в процессе выгрузки, улучшаются технологические и теплотехнические условия обжига за счет повышения степени дожигания топлива, облегчаются условия работы коллектора и сокращается время простоев печи, связанное с работоспособностью топливного коллектора и при дальнейшей обработке,, например брикетированием, повышается ее производительность. «Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановительного обжига железосодержащего материала во вращающейся печи и устройство для его осуществления | 1983 |

|

SU1167204A1 |

| Способ восстановительного обжига железосодержащего материала во вращающейся печи | 1976 |

|

SU592856A1 |

| Вращающаяся печь | 1977 |

|

SU737745A1 |

| СПОСОБ ОЧИСТКИ ОТ ЦИНКА И ВОССТАНОВЛЕНИЯ (МЕТАЛЛИЗАЦИИ) ЖЕЛЕЗООКИСНЫХ ОТХОДОВ | 2002 |

|

RU2240361C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКСОДЕРЖАЩИХ ПЫЛЕЙ И ШЛАМОВ | 2004 |

|

RU2280087C2 |

| Способ сжигания топлива во вращающейся печи | 1980 |

|

SU898241A1 |

| Способ прямого получения губчатого железа и устройство для его осуществления | 1979 |

|

SU1082328A3 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКОСОДЕРЖАЩИХ ПЫЛЕЙ И ШЛАМОВ | 2010 |

|

RU2403302C1 |

| Трубчатая вращающаяся печь | 1980 |

|

SU932167A1 |

| ПОДОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ И СПОСОБ ЕЕ ПРИМЕНЕНИЯ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗА ИЛИ СТАЛИ | 2003 |

|

RU2271396C2 |

I. ВРАЩАЮЩАЯСЯ ПЕЧЬ ДЛЯ ВСХ:СТАНОВИТЕЛЬНОГО ОБЖИГА ЖЕЛЕЗОС ДЕРЖАЩЕГО МАТЕРИАШ, содержащая грузочную и разгрузочную головки корпус с разгрузочными порогом и ловиной, в которой установлен топ ный коллектор, отличающаяс я тем, что, с целью исключения вторичного окисления продукта и сокращения простоев печи, топливный коллектор выполнен в виде тора со сквозными отверстиями и установлен перед торцовой частью разгрузочной горловины на расстоянии диаметров поперечного сечения тора. 2. Печь поп. 1, отличаю- щ а я с я тем, что она снабжена установленным в разгрузочной головке в зоне примыкания нижней части горловины к указанной головке печи дополнительным топливным коллектором, выполненнымв виде половины тора с отверстиями, направленными в сторону разгрузочной горловины.

f(

Фаг, 2

Авторы

Даты

1983-08-15—Публикация

1982-03-12—Подача