Пои показаниях акустического сигнала А1 20% плавки сопровождаются сильными выбросами и переливами через горловину конт вертера шлакометаллической эмульсии. Это является нарушением технологического режима плавки и ведет к необходимости остановки продувки для скачивания черезмерно вспененного шлака.

При проведении опытных плавок установлено,, что в случае ввода в конвертер эталонной присадки известняка на свернутый шлак, т.е. когда А1 30%, точность контроля температуры снижается ввиду нестабильного разложения эталонной присадки из-за плохого взаимодействия известняка с густым гетерогенным шлаком.

Поэтому на плавках, на которых уровень акустического сигнала А1 превышал 30%, что соответствовало свернутому шлаку, для улучшения разложения эталонной присадки известняка перед ее вводом в конвертер осуществляют предварительное разжижение шлака путем подъема кислородной фурмы и/или вводом плавикового шпата. В этих случаях разжижение шлака достигается повышением в нем содержания (FeO) и увеличением в шлаке поверхностно-активных ионов F.

Данные опытных плавок показали также, что при сухой продувке металла, когда шлак свернулся, ввод в конвертер плавикового шпата в количестве менее 0,5 кг/т не обеспечивает необходимого его разжижения. Присадка в конвертер на свернувшийся шлак плавикового шпата в количестве 0,5-1,0 кг/т стали обеспечивает необходимое его разжижение и нормализацию процесса вспенивания шлака. В случае ввода в конвертер плавикового шпата в количестве более 1,0 кг/т стали хотя и обеспечивает необходимое его разжижение, но приводит к неоправданному его перерасходу и ухудшению технологических показателей процесса.

Если анализ шлакового состояния показывал, что шлак имеет нормальное жидко- подвижное состояние (А1 20-30%), ввод эталонной присадки осуществляют без предварительного разжижения шлака.

Расчет температуры металла производят по формуле:

Т-Ь- е ,

где Т - расчетная температура металла;

t - время разложения эталонной присадки;

a, b - эмпирические коэффициенты.

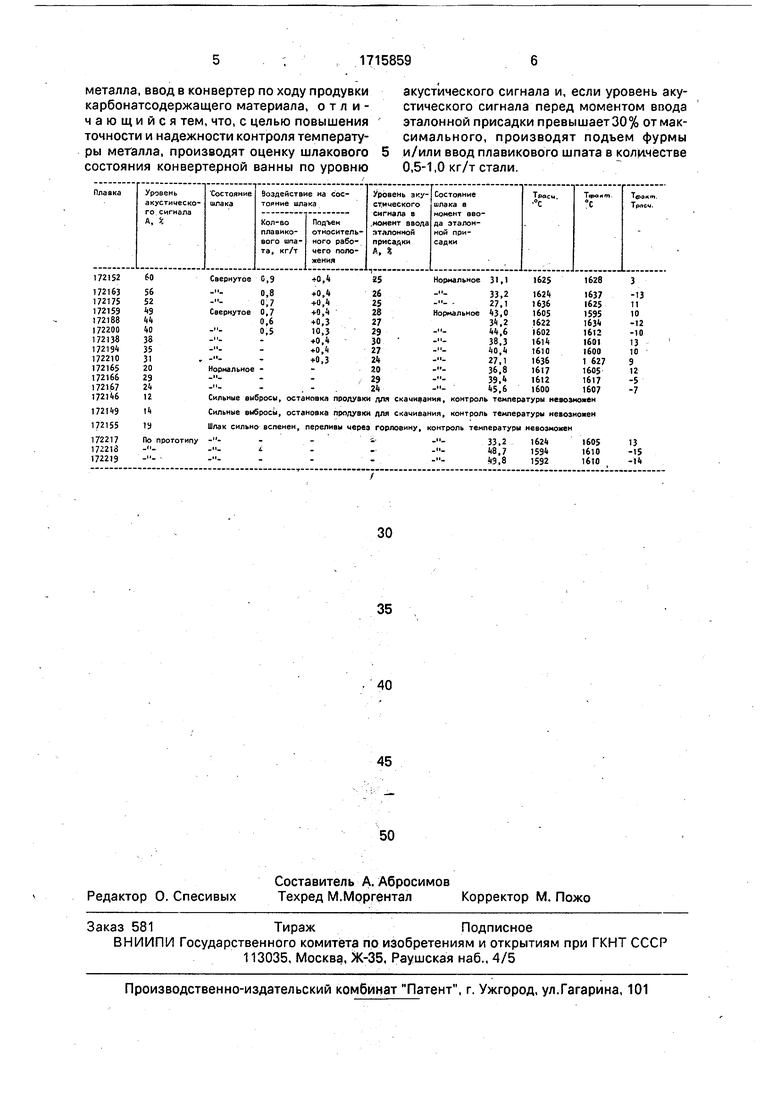

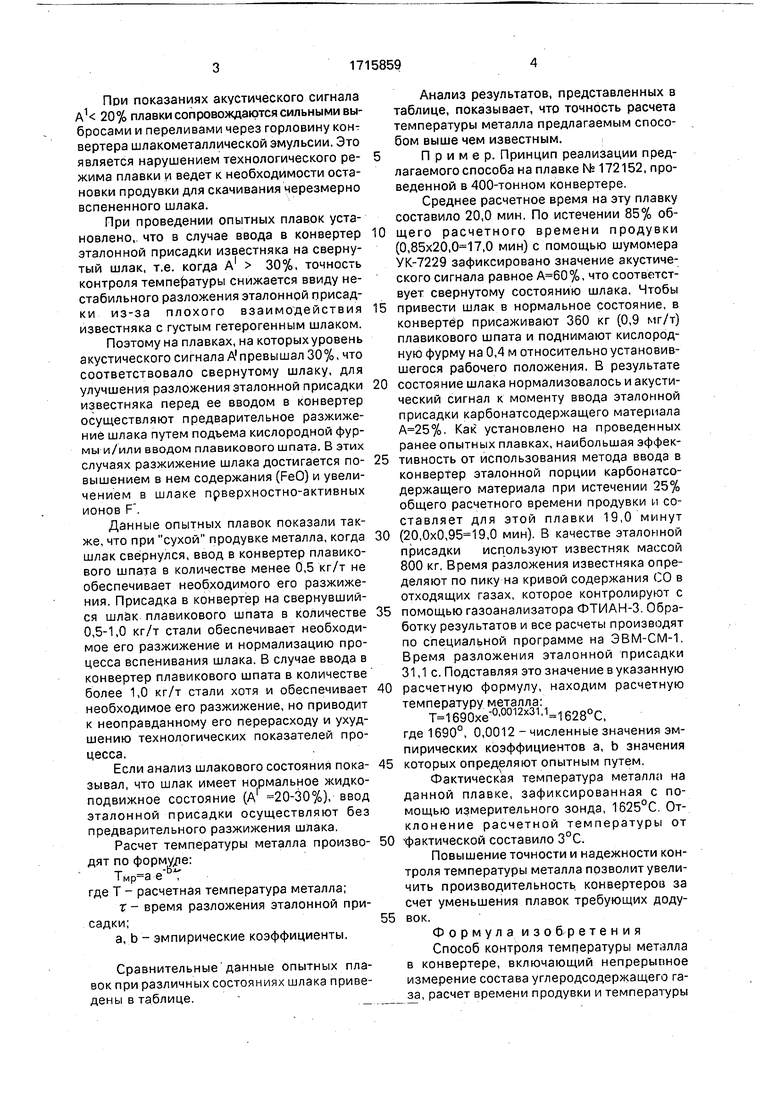

Сравнительные данные опытных плавок при различных состояниях шлака приведены в таблице.

Анализ результатов, представленных в таблице, показывает, что точность расчета температуры металла предлагаемым способом выше чем известным.

Пример. Принцип реализации предлагаемого способа наплавке № 172152, проведенной в 400-тонном конвертере.

Среднее расчетное время на эту плавку составило 20,0 мин. По истечении 85% об0 щего расчетного времени продувки (0,85x20,,0 мин) с помощью шумомера УК-7229 зафиксировано значение акустического сигнала равное %, что соответствует свернутому состоянию шлака. Чтобы

5 привести шлак в нормальное состояние, в конвертер присаживают 360 кг (0,9 мг/т) плавикового шпата и поднимают кислородную фурму на 0,4 м относительно установившегося рабочего положения. В результате

0 состояние шлака нормализовалось и акустический сигнал к моменту ввода эталонной присадки карбонатсодержащего материала . Как установлено на проведенных ранее опытных плавках, наибольшая эффек5 тивность от использования метода ввода в конвертер эталонной порции карбонатсодержащего материала при истечении 25% общего расчетного времени продувки и составляет для этой плавки 19,0 минут

0 (20,0x0,,0 мин). В качестве эталонной присадки используют известняк массой 800 кг. Время разложения известняка определяют по пику на кривой содержания СО в отходящих газах, которое контролируют с

5 помощью газоанализатора ФТИАН-3. Обработку результатов и все расчеты производят по специальной программе на ЭВМ-СМ-1. Время разложения эталонной присадки 31,1 с. Подставляя это значение в указанную

0 расчетную формулу, находим расчетную температуру металла:

Т 1690хе-° 0012х31 1 1628°С, где 1690°, 0,0012 - численные значения эмпирических коэффициентов a, b значения

5 которых определяют опытным путем.

Фактическая температура металла на данной плавке, зафиксированная с помощью измерительного зонда, 1625°С. Отклонение расчетной температуры от

0 фактической составило 3°С.

Повышение точности и надежности контроля температуры металла позволит увеличить производительность, конвертеров за счет уменьшения плавок требующих доду5 вок.

Формула изо б р е т е н и я

Способ контроля температуры металла

в конвертере, включающий непрерыпное

измерение состава углеродсодержащего газа, расчет времени продувки и температуры

металла, ввод в конвертер по ходу продувки карбонатсодержащего материала, отличающийся тем, что, с целью повышения точности и надежности контроля температуры металла, производят оценку шлакового состояния конвертерной ванны по уровню

акустического сигнала и, если уровень акустического сигнала перед моментом ввода эталонной присадки превышает30% от максимального, производят подъем фурмы и/или ввод плавикового шпата в количестве 0,5-1,0 кг/т стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля температуры металла в конвертере | 1989 |

|

SU1715860A1 |

| Способ выплавки стали | 1985 |

|

SU1339133A1 |

| Способ передела низкомарганцевистого чугуна в конвертере | 1982 |

|

SU1097683A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПЛАВКИ В КОНВЕРТЕРЕ | 1995 |

|

RU2096487C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2124568C1 |

| Способ передела низкомарганцовистого чугуна | 1984 |

|

SU1188209A1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| Шихта для флюса конверторной плавки | 1977 |

|

SU765370A1 |

| Способ управления конверторной плавкой | 1985 |

|

SU1276671A1 |

| ФЛЮС ДЛЯ РАЗЖИЖЕНИЯ ШЛАКА | 2007 |

|

RU2345142C2 |

Изобретение относится к черной металлургии, конкретнее к контролю и управлению выплавкой стали в конвертере. Цель - повышение точности и надежности контроля температуры металла. Цель достигается тем, что в способе контроля температуры металла в конвертере, включающем непрерывное измерение состава углеродсодер- жащего газа, расчет времени продувки и температуры металла, ввод в конвертер по ходу продувки карбонатсодержащего материала производят оценку шлакового состояния конвертерной ванны по уровню акустического и, если уровень акустического сигнала перед моментом ввода эталонной присадки превышает 30% от максимального, производят подъем фурмы и/или ввод плавикового шпата в количестве 0,5-1,0 кг/т стали. 1 табл. А Ат тах 100%, fc где AT - текущее значение акустического сигнала, мВ; Атах.- максимальное значение акустического сигнала, зафиксированное в начале продувки, мВ. Сопоставительный анализ показаний акустического сигнала А1 с визуальной оценкой шлакового состояния по ходу продувки металла в конвертере показал, что этот сигнал позволяет правильно оценивать текущее состояние шлака. Установлено, что при уровне акустического сигнала, превышающем 30% () шлак находится в свернутом состоянии, а плавки сопровождаются искрением и сильным выносом металла из конвертера. Если уровень акустического сигнала лежит в области 20-30%, то шлак находится в нормальном жидкоподвижном состоянии. V| сл г ю

172152

172163 172175 172159 172188 172200 172138 172194 172210 172165 172166 1721.67 172146

17211)9 172155

172217 172213 172219

60

56 52 49 44 40 38 35 31 20 29 24 12

14 19 По прототипу

Г|

Свернутое 0,9

0,8 0,7

Свернутое 0,7 0,6 0,5

Нормальное - -

+0,4

+0,4 +0, и), +0,3 0,3 +0,4 +0,4 +0,3

25 26 25 28 27 29 30 27 20 29 24

Нормальное 31,1

33,2 27,1

Нормальное 43,0 34,2 44,6 38,3

40,4 27,1

36,8 39,4 5,6

1625

1624 1636 1605 1622 1602 1614 1610 1636 1617 1612 1600

1628

1637

1625

1595

1634

1612

1601

1600

1 62

1605

1617

1607

Сильные выбросы, остановка продувки для скачивания, контроль температуры невозможен Сильные выбросы, остановка продувки для скачивания, контроль температуры невозможен Шлак сильно вспенен, переливы через горловину, контроль температуры невозможен

33,2 8,7 49,8

1624 1594 1592

1605 1610 1610

Нормальное 31,1

33,2 27,1

Нормальное 43,0 34,2 44,6 38,3

40,4 27,1

36,8 39,4 5,6

1625

1624 1636 1605 1622 1602 1614 1610 1636 1617 1612 1600

1628

1637

1625

1595

1634

1612

1601

1600

1 627

1605

1617

1607

-13 11

10

-12

-10

13

10

9

12

-5

-7

1624 1594 1592

1605 1610 1610

13

-15

-14

| Туркенич Д.И | |||

| Управление плавкой стали в конверторе | |||

| М.: Металлургия, 1971, с | |||

| Способ приготовления искусственной массы из продуктов конденсации фенолов с альдегидами | 1920 |

|

SU360A1 |

| Способ контроля температурыМЕТАллА B KOHBEPTEPE | 1979 |

|

SU802373A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-02-28—Публикация

1989-07-13—Подача