(5) СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ Изобретение относится к металлургии, конкретнее к прокатному производству, и может быть использовано при изготовлении холоднокатаной текстурованной электротехнической стали с повышенным содержанием серы. Известен способ получения текстурованной электротехнической стали, содержащей, вес. %: кремний углерод 0,02-0,05; сера 0,01-0,03, включающий разливку жидкой стали и нагрев отливок под прокатку при 125Q 1400°С tl. Известен также способj включающий нагрев отливок перед прокаткой при температуре выше 1350°С 2. Недостатком указанных способов является то, что температура и продолжительность нагрева отливок перед про каткой выбираются без учета химического состава металла. Таким образом, не используется возможность измельчения зеренной структуры металла при горячей прокатке за счет влияния областей аустенита на процессы рекристаллизации. Вследствие этого исходная литая крупнозернистая структура наследуется при горячей прокатке и дальнейшей обработке, что приводит к снижению уровня магнитных свойств готовой стали. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ производства холоднокатаной электротехнической стали, включающий выплавку, разливку, горячую прокатку слитков на слябы и нагрев слябов под прокатку до температуры 1370-1й П°С и прокатку слябов на полосу 3 J. Нагрев слябов при указанных температурах обеспечивает образование необходимой объемной плотности частиц сульфидной ингибиторной фазы и получение острой ребровой текстуры. Однако, магнитные свойства могут быть существенно улучшены за счет дополнительного фактора : получения оптимально зеренной структуры металла.

Целью изобретения является повышение магнитных свойств анизотропной электротехнической стали, экономия топлива и сокр1а1цение потерь металла при окислении поверхности слитков.

Поставленная цель достигается тем что согласно способу, включающему выплавку и разливку металла, горячую прокатку слитков на слябы, нагрев слябов и прокатку слябов на полосу, горячую прокатку слитков проводят при охлаждении со скоростью 1030°С/мин, а температуру начала прокатки определяют последующей зависимости

t l660t3,9(C-0,005)- 10, где t - температура, °С;

С - концентрация углерода в стали, вес. %.

Для получения в сердцевине слитка необходимой объемной доли аустенина нагрев СЛИТКОЕ1 проводят до получения перепада температур между поверхностью и сердцевиной слитка, равного 2060°С.

Температура начала прокатки слитков выбирается в зависимости от содержания углерюда в стали таким образом, чтобы деформация проходила в области двухфазного состояния металла с образованием аустенита в таком количестве, при котором аустенит измельчает зерна феррита и вместе с тем не вызывает появления трещин на поверхности сЛябов. Измельчение зеренной структуры во Ефемя прокатки слитков в значительной степени уменьшает отрицательное влияние возникающих при последующем нагреве слябов крупных зерен на магнитные свойства. С уменьшением концентрации углерода в стали температура нс1чала прокатки слитков, как следует из найденной зависимости также уменьшается, что снижает потери металла при окислении поверхности слитка во время нагрева. Скорости охлаждения металла во время прокатки слитков выбраны таким образом, чтобы объемная доля аустенита, которая увеличивается при охлаждении металла, не превысила диапазона оптимальных значений, равных 5-15 об. %.

Так как металл в сердцевине слитка во время прюкатки деформируется значительно слабее, чем у поверхности, то в сердцевине должно быть большее количество аустенита. Такая разница в объемной доли аустенита достигается созданием в сердцевине слитка пониженной на 20-60°С, по сравнению с поверхностью, температуры во время нагрева перед прокаткой. Необходимость получения градиента температуры между сердцевиной и поверхностью слитка позволяет прекратить нагрев, не добиваясь выравнивания температу0 ры по сечению слитка. Тем самым уменьшается время нагрева слитков, повышается производительность нагревательных колодцев, экономится топливо и сокращаются потери металла из-за S окисления.

Перепад температуры между сердцевиной и поверхностью слитка более 60°С может привести к возникновению трещин во время прокатки. Если пере0 пад меньше , то в сердцевине образуется недостаточное количество аустенита и наблюдается ухудшение магнитных свойств.

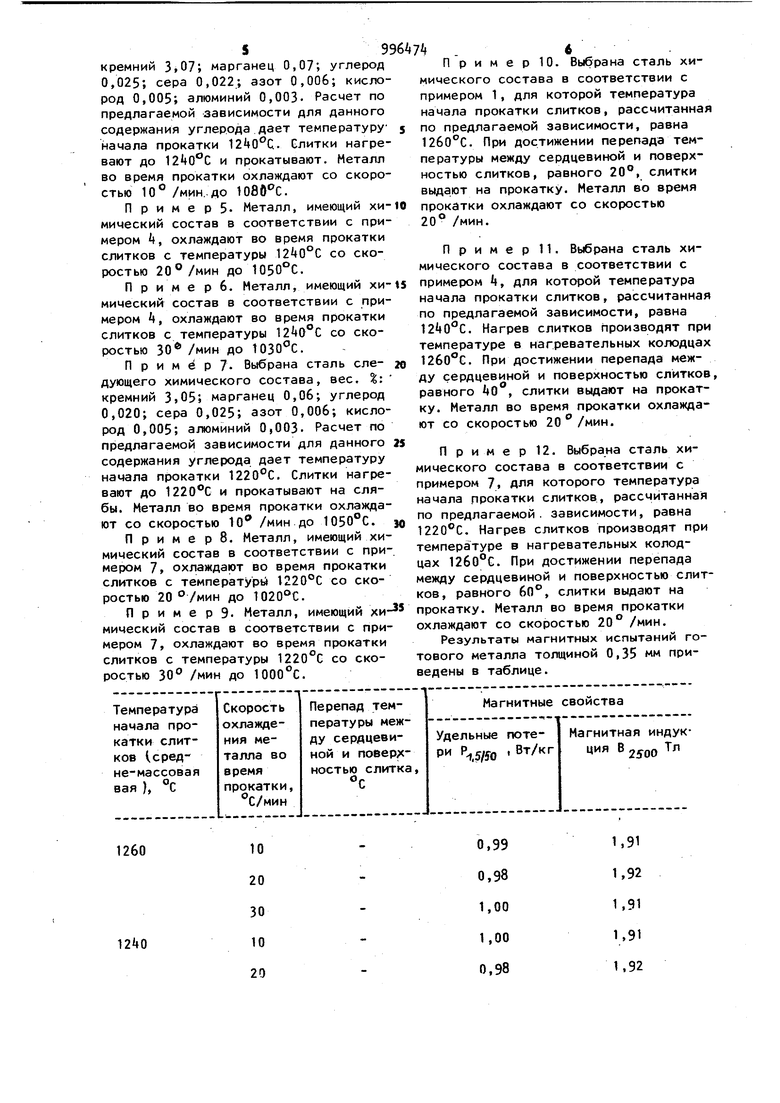

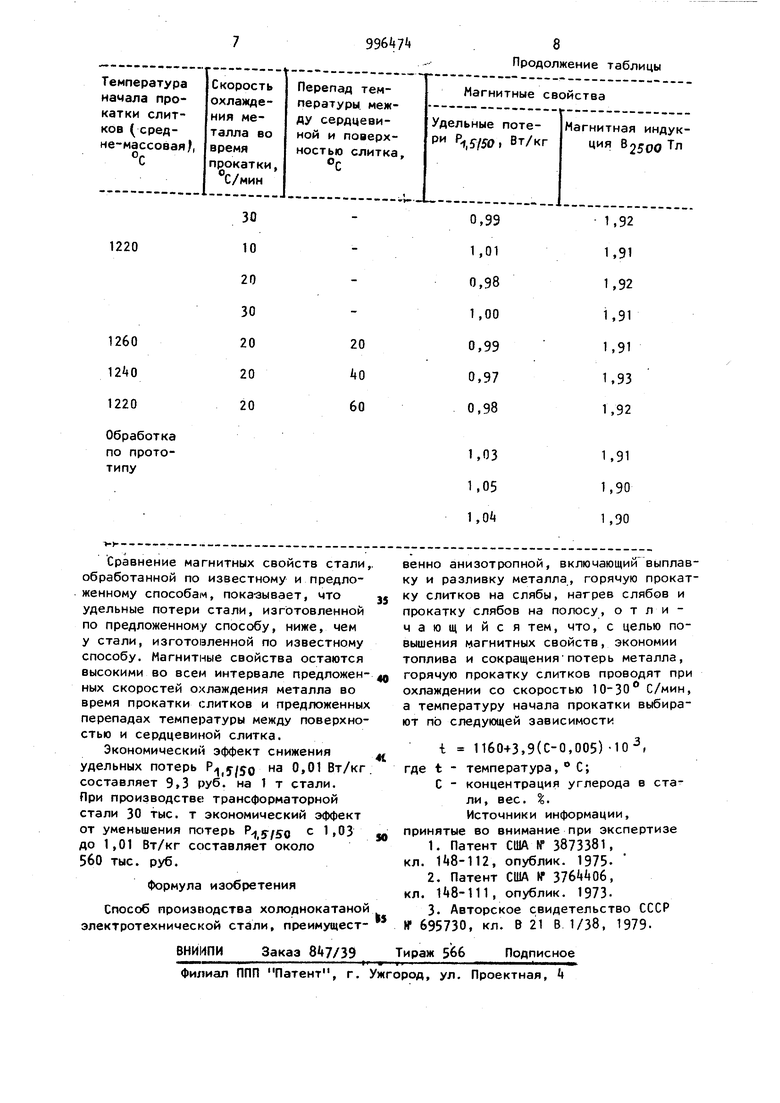

Металл обрабатывается по техноло5 гии, включающей горячую прокатку слитков массой 12-Н т на слябы сечением 950X170 мм, горячую прокатку слябов на полосу 2,5 мм, травление горячекатаной полосы, холодную прокатку на полосу толщиной 0,35 мм с промежуточным рекристаллизационным отжигом при бБО-ЭОО С, обеэуглереживающий отжиг в проходной печи до содержания углерода менее 0,005) окончательный отжиг при температуре 1150°С в течение 30 ч.

Пример. Выбрана сталь следующего химического состава, вес. I: кремний марганец 0,06; углерод 0,030; сера 0, азот 0,006; кислород 0,005; алюминий 0,003. Расчет по предлагаемой зависимости для данного содержания углерода дает температуру начала прокатки 12бО°С. Слитки нагревают до и прокатывают на слябы. Металл во время прокатки охлаждают со скоростью 10°/мин до 1100°С.

П р и м е р 2. Металл, имеющий химический состав в соответствии с примером 1, охлаждают во время прокатки слитков с температуры 12бО°С со скоростью 20 ° /Мин до .

П р и м е р 3- Металл, имеющий химический состав в соответствии с примером 1, охлаждают во время прокатки слитков с температур со скоростью 30 /мин до .

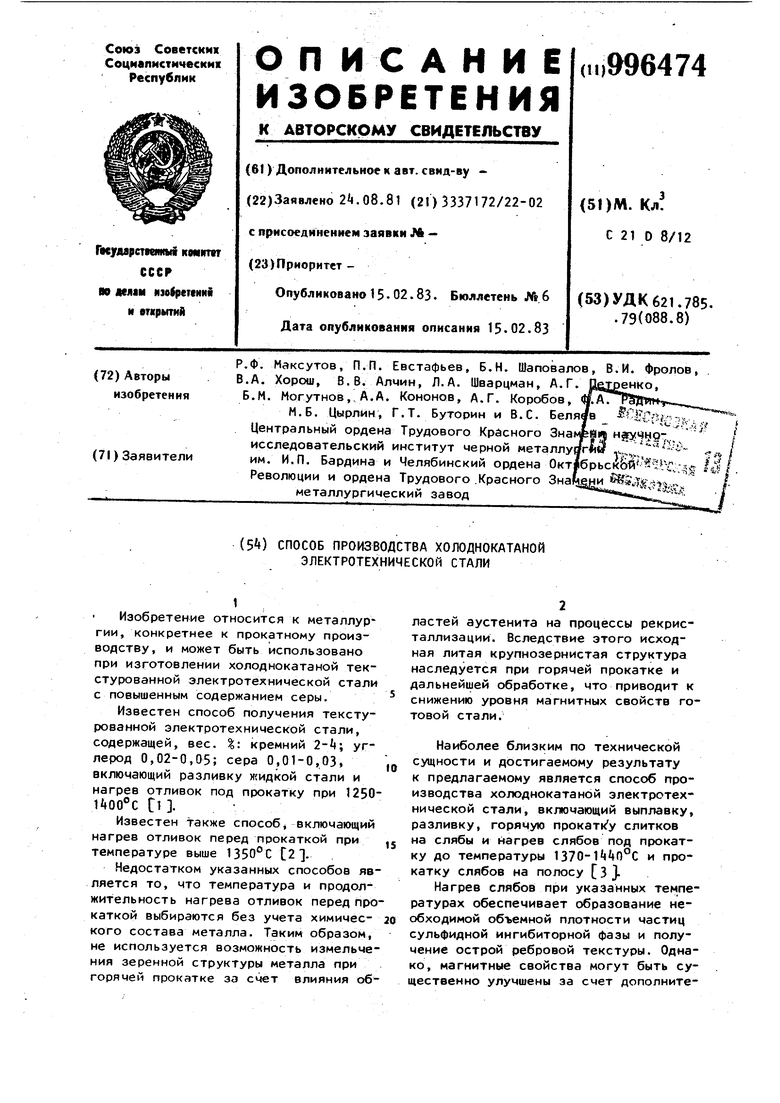

Приме р . Выбрана сталь следующего химического состава, вес, %: 5S кремний 3.07; марганец 0,07; углерод 0,025; сера 0,022; азот 0,006; кислород 0,005; алюминий 0,003- Расчет по предлагаемой зависимости для данного содержания углерода дает температуру начала прокатки .. Слитки нагревают до 12tO°C и прокатывают. Металл во время прокатки охлаждают со скоростью 10 /мин. до . П р и м е р 5. Металл, имеющий химический состав в соответствии с примером k, охлаждают во время прокатки слитков с температуры 12tO°C со скоростью 20°/мин до 1030°С. П р и м е р 6. Металл, имеющий химимеский состав в соответствии с примером А, охлаждают во время прокатки слитков с температуры со скоростью 30 /мин до t030°C. П р и м ё р 7- Выбрана сталь еледующего химического состава, вес, %: кремний 3,05; марганец 0,06; углерод 0,020; сера 0,025; азот 0,006; кислород 0,005; агйоминий 0,003. Расчет по предлагаемой зависимости для данного содержания углерода дает температуру начала прокатки 1220°С. Слитки нагревают до 1220°С и прокатывают на слябы. Металл во время прокатки охлаждают со скоростью 10 /мин до 1050°С. П р и м е р 8. Металл, имеющий химический состав в соответствии с примером 7, охлаждают во время прокатки слитков с температурь 1220°С со скоростью 20 °/мин до 1020°С. П р и м е р 9. Металл, имеющий химический состав в соответствии с примером 7 охлаждают во время прокатки слитков с температуры 1220°С со скоростью 30° /мин до . 7h П р и м е р 10. Выбрана сталь химического состава в соответствии с примером 1, для которой температура начала прокатки слитков, рассчитанная по предлагаемой зависимости, равна . При достижении перепада температуры между сердцевиной и поверхностью слитков, равного 20°, слитки выдают на прокатку. Металл во время прокатки охлаждают со скоростью 20° /мин. П р и м е р 11. Выбрана сталь химического состава в соответствии с примером k, для которой температура начала прокатки слитков, рассчитанная по предлагаемой зависимости, равна . Нагрев слитков производят при температуре в нагревательных колодцах . При достижении перепада между сердцевиной и поверхностью слитков, равного 0 , слитки выдают на прокатку. Металл во время прокатки охлаждают со скоростью 2 О /мин. П р и м е р 12. Выбрана сталь химического состава в соответствии с примером 7, для которого температура начала прокатки слитков, рассчитанная по предлагаемой, зависимости, равна 1220°. Нагрев слитков производят при температуре в нагревательных колодцах 12бО°С. При достижении перепада между сердцевиной и поверхностью слитков, равного бп, слитки выдают на прокатку. Металл во время прокатки охлаждают со скоростью 20 /мин. Результаты магнитных испытаний готового металла толщиной 0,35 мм приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2175985C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКРЕМНИСТОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1991 |

|

RU2041268C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2001 |

|

RU2197542C1 |

| Способ производства холоднокатаной анизотропной электротехнической стали | 1991 |

|

SU1810141A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА РАЗЛИЧНЫХ КЛАССОВ ПРОЧНОСТИ ИЗ ДВУХФАЗНОЙ ФЕРРИТНО-МАРТЕНСИТНОЙ СТАЛИ | 2019 |

|

RU2718604C1 |

| Способ получения изотропной электротехнической стали | 1980 |

|

SU910805A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ АВТОЛИСТОВОЙ СТАЛИ | 2016 |

|

RU2633858C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОГО СТАЛЬНОГО ЛИСТА С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ | 2016 |

|

RU2686725C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСЫ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ И ПОЛОСА ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ, ПОЛУЧАЕМАЯ В СООТВЕТСТВИИ С УПОМЯНУТЫМ СПОСОБОМ | 2015 |

|

RU2671033C1 |

1260

10 20 30 10 20

1,91 1,92 1,91 1,91 1.92

Авторы

Даты

1983-02-15—Публикация

1981-08-24—Подача