Изобретение относится к черной металлургии, в частности к технологии производства холоднокатаной анизотропной электротехнической стали, применяемой для магнитопроводов и электрических машин.

Целью изобретения является повышение качества путем увеличения пластичности и магнитных свойств стали.

Поставленная цель достигается за счет того, что в способе производства холоднокатаной анизотропной электротехнической стали, включающем выплавку стали, разливку, получение слябов, прокатку слябов на промежуточный раскат в черновой группе клетей стана, прокатку раската в много- клетьевой чистовой группе стана на горячекатаный подкат при температуре выше 900°С и регламентированной скорости охлаждения полосы, травление подката, холодную прокатку и отжиг полосы для повышения качества путем увеличения пластичности и магнитных свойств стали, при горячей прокатке в первых двух чистовых клетях обжимают полоску со степенью деформации 47-75% при температуре 1050-1250°С, после чего завершают горячую прокатку в остальных клетях чистовой группы при скорости охлаждения полосы 450-1200°С/мин и температуре в последней клети 940-1050°С.

Сущность предлагаемого решения заключается в следующем.

Основной задачей горячей прокатки анизотропной электротехнической стали является получение горячекатаного подката с необходимыми параметрами ингибиторной фазы и зеренной структуры, в результате

00

о

Ј

чего обеспечивается высокая технологическая пластичность при холодном переделе, а также высокий уровень магнитных свойств холоднокатаной стали.

Как показали исследования, регламентация величины деформации полосы, хотя бы в одной из первых клетей чистовой группы стана, предпочтительно в первой и второй, на 47-75% в температурном интервале 1050-1250°С приводит к интенсификации процесса пластического течения металла в температурном интервале выделения фазы, способствует выпадению большого количества неметаллических включений, усиливает процесс рекристаллизации и положительно влияет на повышение пластичности и магнитных свойств полос.

При прокатке с обжатием менее 47% замедляется процесс рекристаллизации и не обеспечивается необходимое количество ингибиторной фазы, а прокатка с обжатием более 75% ограничена возможностями ста- .на, приводит к снижению технологической пластичности металла - разрывами по кромкам полосы.

Температурный интервал 1050-1250°С является оптимальным с точки зрения выделения ингибиторной фазы. Процесс выделения частиц начинается при температурах 1250°С и ниже, Проведение деформации на 47-75% при температурах ниже 1050°С приводит к снижению скорости рекристаллизации процессов и ухудшению структуры горячекатаного подката.

Ограничение скорости охлаждения в диапазоне 450-1200°С/мин после проведения деформации на 47-75% позволяет интенсифицировать процесс выпадения неметаллических включений, обеспечивает требуемую дисперсность ингибиторной фазы, формирование ребровой текстуры при холодном переделе и высокий уровень магнитных свойств. При скорости охлаждения

-более 1200°С/мин часть неметаллических включений не успевает выделиться из твердого раствора, а при скорости охлаждения менее 450°С/мин формируются крупные неметаллические включения, которые не позволяют стабилизировать структуру при вторичной рекристаллизации и обеспечить высокий уровень магнитных свойств стали. Проведение горячей прокатки при температуре полосы в последней клети стана 940-1050°С обеспечивает благоприятные температурные и временные условия для формирования дисперсной ингибиторной фазы на участке транспортировки раската к чистовой группе клетей, в чистовой группе

-клетей и при последующем охлаждении полосы, При температурах конца прокатки более 1050°С процесс выделения частиц сдвигается на более позднюю стадию технологического процесса, при этом времени для формирования необходимого количества

дисперсной ингибиторной фазы будет недостаточно. Проведение горячей прокатки при температурах менее 940°С приводит к снижению скорости миграции границ зерен в процессе деформации и формированию

неоднородной ингибиторной фазы и структуры горячекатаного подката.

Предлагаемое изобретение является результатом теоретических и экспериментальных исследований, проведенных в условиях лабораторного полупромышленного стана, стана 2300/1700 Челябинского металлургического завода.

Проведение горячей прокатки по предложенной технологии позволяет получить горячекатаный подкат с мелкозернистой структурой и дисперсной ингибиторной фазой и обеспечить достаточно высокий уровень технологической пластичности и

магнитных свойств полос.

Пример. Анизотропную электротехническую сталь, имеющую состав,%: углерод не более 0,06, кремний 3,0, марганец 0,07, сера 0,025, фосфор не более 0,020,

хром не более 0,05, никель до 0,1, медь до 0,08, алюминий до 0,05, азот до 0,008, кислород 0,008, выплавляли в конвертере и разливали в слитки. Слитки нагревали и прокатывали на слябы сечением

175x950x4000 мм. Далее слябы нагревали в печах при 1400°С и передавали на стан горячей прокатки. Прокатку в черновой группе клетей проводили за четыре прохода на промежуточный раскат толщиной 36 мм. Раскат

транспортировали к шестиклетьевой чистовой группе стана, где при температуре 1120°С обжимали в первой клети с относительной деформацией 61,1 % на толщину 14 мм, затем при температуре 1100°С во второй клети с относительной деформацией 50,0% на толщину 7 мм. Прокатку в остальных четырех клетях проводили соответственно на толщины 4,8-3,7-2,9-2,5 мм и закончили ее при температуре полосы в последней клети 990°С. Время продвижения полосы от момента выхода из валков второй клети до момента выхода из валков последней клети составило 7 с, что обеспечило скорость охлаждения полосы на этом участке 943°С/мин. Далее горячекатаную полосу толщиной 2,5 мм охлаждали и сматывали в рулон. Холодный передел осуществляли двукратной холодной прокаткой на толщину 0,27 мм с промежуточными рекристаллиза- ционным и обезуглероживающим отжигом и

заключительным высокотемпературным отжигом.

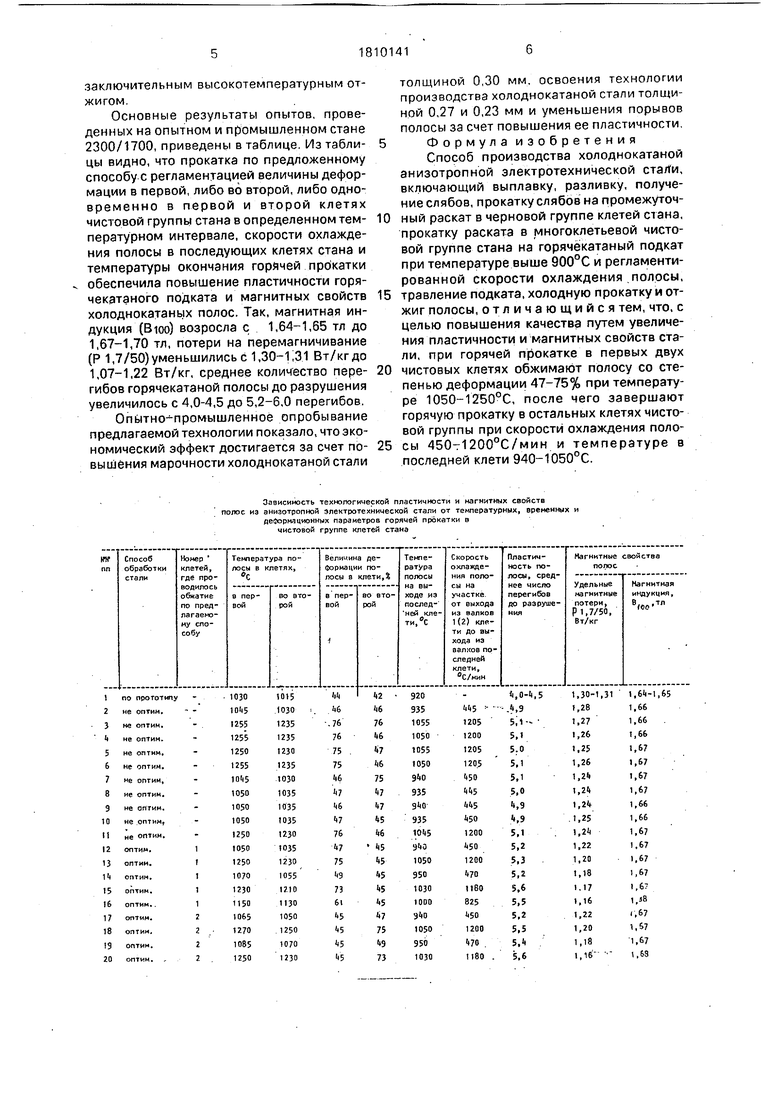

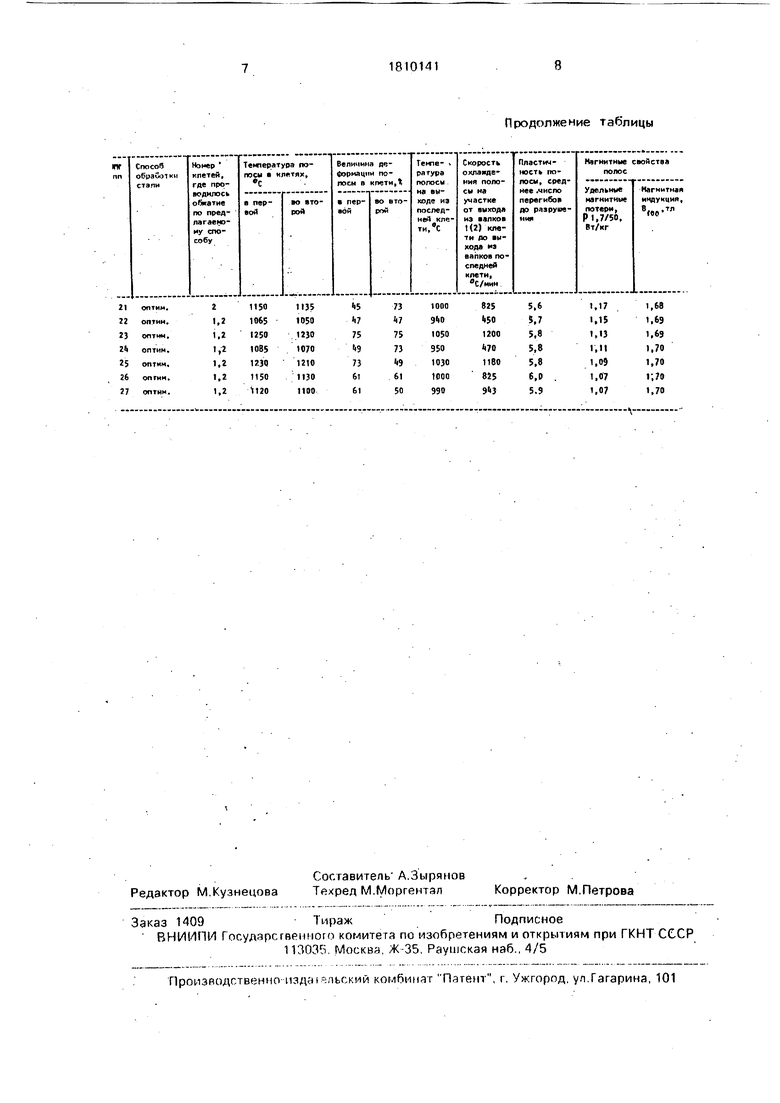

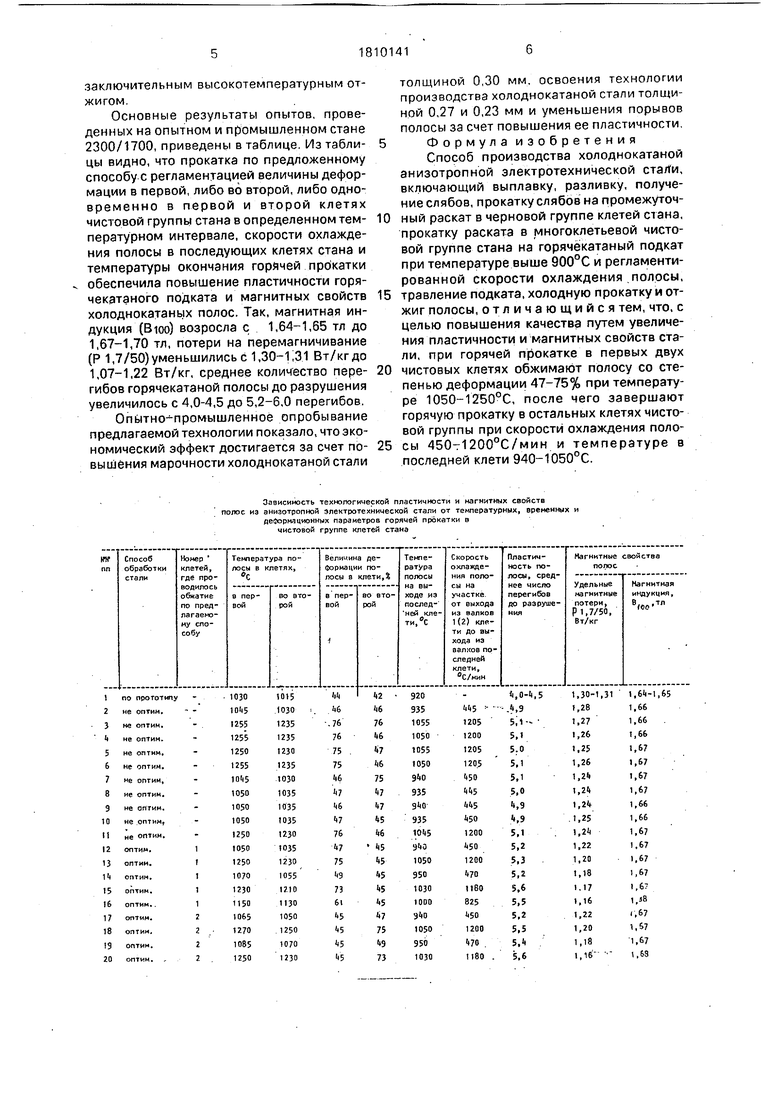

Основные результаты опытов, проведенных на опытном и промышленном стане 2300/1700, приведены в таблице. Из таблицы видно, что прокатка по предложенному способу с регламентацией величины деформации в первой, либо во второй, либо одновременно в первой и второй клетях чистовой группы стана в определенном температурном интервале, скорости охлаждения полосы в последующих клетях стана и температуры окончания горячей прокатки обеспечила повышение пластичности горячекатаного подката и магнитных свойств холоднокатаных полос. Так, магнитная индукция (Вioo) возросла с 1,64-1,65 тл до 1,67-1,70 тл, потери на перемагничивание (Р 1,7/50) уменьшились с 1,30-1131 Вт/кг до 1,07-1,22 Вт/кг, среднее количество перегибов горячекатаной полосы до разрушения увеличилось с 4,0-4,5 до 5,2-6,0 перегибов.

Опытное-промышленное опробывание предлагаемой технологии показало, что экономический эффект достигается за счет повышения марочности холоднокатаной стали

толщиной 0,30 мм, освоения технологии производства холоднокатаной стали толщиной 0,27 и 0,23 мм и уменьшения порывов полосы за счет повышения ее пластичности.

Формула изобретения

Способ производства холоднокатаной анизотропной электротехнической стаЛи, включающий выплавку, разливку, получение слябов, прокатку слябов на промежуточный раскат в черновой группе клетей стана, прокатку раската в многоклетьевой чистовой группе стана на горячекатаный подкат при температуре выше 900°С и регламентированной скорости охлаждения .полосы,

травление подката, холодную прокатку и отжиг полосы, отличающийся тем, что, с целью повышения качества путем увеличения пластичности и магнитных свойств стали, при горячей прокатке в первых двух

чистовых клетях обжимают полосу со степенью деформации 47-75% при температуре 1050-1250°С, после чего завершают горячую прокатку в остальных клетях чистовой группы при скорости охлаждения полосы 450-г1200°С/мин и температуре в последней клети 940-1050°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОГО ПОДКАТА ДЛЯ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2224029C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2516323C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 1999 |

|

RU2152278C1 |

| Способ изготовления анизотропной холоднокатаной электротехнической стали | 1983 |

|

SU1096291A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2017 |

|

RU2637848C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2009 |

|

RU2403293C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2175985C1 |

| Способ производства холоднокатаной низкоуглеродистой листовой стали | 1986 |

|

SU1384350A1 |

| Способ горячей прокатки стали на широкополосовом стане | 1980 |

|

SU977075A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЛЕГИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2529326C1 |

Изобретение относится к черной металлургии, в частности к технологии производства холоднокатаной анизотропной электротехнической стали, применяемой для магнитопроводов и электрических машин, Способ состоит в том, что при горячей прокатке предпочтительно в первой и второй клетях обжимают полосу с деформацией 47-75% при температуре 1050- 1250°С, после чего завершают горячую прокатку в остальных клетях чистовой группы при скорости охлаждения полосы 450- 1200°С/мин и температуре в последней клети 940-1050°С.Магнитная индукция увеличивается до 1,67-1,70 тл, потери на пере- магничивание снижаются до 1,07-1,22 Вт/кг, количество перегибов полосы до разрушения увеличивается до 5,2-6,0. 1 табл. w w Ё

Зависимость технологической пластичности и магнитных свойств полос из анизотропной Электротехнической стали от температурных, временных и деформационных параметров горячей прокатки в чистовой группе клетей стана

Продолжение таблицы

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Лифанов В.Ф | |||

| и др | |||

| Прокатка трансформаторной стали | |||

| - М.: Металлургия, 1975, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1993-04-23—Публикация

1991-05-20—Подача