ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к способу производства электротехнического стального листа с ориентированной зеренной структурой.

Приоритет испрашивается по заявке на патент Японии № 2015-075839, поданной 2 апреля 2015 г., содержание которой включено в настоящий документ посредством ссылки.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002]

Электротехнический стальной лист с ориентированной зеренной структурой используется главным образом в качестве материала железного сердечника стационарного индукционного устройства, такого как трансформатор. В соответствии с этим от электротехнического стального листа с ориентированной зеренной структурой требуется, чтобы он имел такие характеристики, при которых потеря энергии (то есть потери в сердечнике) при возбуждении переменным током были низкими, проницаемость была высокой, возбуждение было легким, и магнитострикция, которая является причиной шума, была малой. В предшествующем уровне техники были выполнены различные разработки для того, чтобы произвести электротехнический стальной лист с ориентированной зеренной структурой, который удовлетворял бы вышеописанным характеристикам. В результате, например, как описано в Патентном документе 1 в частности, улучшение степени развития ориентации {110}<001> в стальном листе имеет большой эффект.

[0003]

Для того, чтобы улучшить степень развития ориентации {110}<001> в стальном листе, важно подавить нормальный рост зерна при первичной рекристаллизации и подвергнуть только частицы с ориентацией {110}<001> аномальному росту зерна при последующей вторичной рекристаллизации. Эффективным для этого является точное управление мелкими включениями в стали или элементом зернограничного выделения, называемым ингибитором.

[0004]

В качестве способа реализации вышеупомянутого управления известна технология, в которой ингибитор переходит в раствор посредством нагрева сляба, а затем ингибитор последовательно равномерно и мелко выделяется в процессе горячей прокатки, в процессе отжига горячекатаного листа, а также в процессе промежуточного отжига. В качестве ингибитора, например, Патентный документ 1 раскрывает способ управления MnS и AlN, Патентный документ 2 раскрывает способ управления MnS и MnSe, и Патентный документ 3 раскрывает способ управления CuxS, CuxSe или Cux(Se, S) и (Al, Si)N.

[0005]

Однако в технологиях, описанных в Патентных документах 1-3, существует проблема, заключающаяся в том, что трудно устойчивым образом получить превосходные магнитные характеристики.

[0006]

Патентный документ 4 раскрывает меру для добавления Bi в сляб в способе производства для устойчивого получения электротехнического стального листа с ориентированной зеренной структурой с ультравысокой плотностью магнитного потока. Однако, когда сталь содержит Bi, возникает проблема, которая заключается в том, что происходит ухудшение способности к адгезии первичной пленки, или вероятность формирования первичной пленки уменьшается за счет Bi, содержащегося в стали. Следовательно, в технологии, описанной в Патентном документе 4, даже при том, что получаются удовлетворительные магнитные характеристики, формирование первичной пленки в некоторых случаях может оказаться недостаточным.

[0007]

В дополнение к этому, Патентный документ 5, описываемый ниже, раскрывает технологию улучшения магнитных характеристик путем выполнения обработки старением в процессе холодной прокатки стального листа, который получается после отжига горячекатаного стального листа, содержащего Bi, до целевой толщины листа. Однако в Патентном документе 5 способность к адгезии пленки не проверялась, и поэтому неясно, оказывает ли обработка старением какое-либо влияние на первичную пленку.

[0008]

Патентный документ 6 раскрывает технологию формирования удовлетворительной первичной пленки. В этой технологии холоднокатаный лист, который содержит Bi, нагревается до 700°C или выше со скоростью 100°C/c или быстрее, или нагревается до 700°C или выше за 10 с. Затем выполняется предварительный отжиг, в котором выдержка выполняется при температуре 700°C или выше в течение 1-20 с, и обезуглероживающий отжиг. Затем количество TiO2, который добавляется в наносимый впоследствии отжиговый сепаратор, увеличивается. Однако в технологии, раскрытой в Патентном документе 6, имеется много проблем, таких как проблема значительного увеличения добавляемого количества TiO2 или наносимого количества отжигового сепаратора для того, чтобы пленка не отслаивалась даже тогда, когда продукт сгибается вокруг круглого прутка с диаметром 20 мм.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0009]

[Патентный документ 1] Японская рассмотренная патентная заявка, Вторая публикация № S40-15644

[Патентный документ 2] Японская рассмотренная патентная заявка, Вторая публикация № S51-13469

[Патентный документ 3] Японская нерассмотренная патентная заявка, Первая публикация № H10-102149

[Патентный документ 4] Японская нерассмотренная патентная заявка, Первая публикация № H6-88171

[Патентный документ 5] Японская нерассмотренная патентная заявка, Первая публикация № H8-253816

[Патентный документ 6] Японская нерассмотренная патентная заявка, Первая публикация № 2003-096520

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0010]

Настоящее изобретение было создано с учетом вышеописанных проблем, и его задачей является предложить способ производства электротехнического стального листа с ориентированной зеренной структурой, который позволял бы получать электротехнический стальной лист с ориентированной зеренной структурой, имеющий превосходные магнитные характеристики, при низких затратах и при одновременном улучшении способности к адгезии первичной пленки.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМЫ

[0011]

Авторы настоящего изобретения провели тщательное исследование условий нагрева сляба, условий выдержки стального листа в процессе холодной прокатки, эффекта скорости нагрева при обезуглероживающем отжиге и т.п. для того, чтобы решить вышеописанные проблемы. В результате было найдено, что способность к адгезии первичной пленки улучшается при понижении температуры сляба во время нагрева сляба, его повторного нагрева и прокатки, при удержании стального листа в предопределенном диапазоне температур в процессе холодной прокатки, а также при подходящем управлении скоростью нагрева в процессе обезуглероживающего отжига.

Настоящее изобретение, которое будет подробно описано ниже, создается на основе вышеописанных фактов, и суть настоящего изобретения является следующей.

[0012]

(1) В соответствии с одним аспектом настоящего изобретения предлагается способ производства электротехнического стального листа с ориентированной зеренной структурой. Этот способ включает в себя: процесс нагрева сляба, который содержит C: от 0,030 мас.% до 0,150 мас.%, Si: от 2,50 мас.% до 4,00 мас.%, Mn: от 0,02% до 0,30 мас.%, один или два из S и Se: от 0,005 мас.% до 0,040 мас.% в сумме, кислоторастворимый Al: от 0,015 мас.% до 0,040 мас.%, N: от 0,0030 мас.% до 0,0150 мас.%, Bi: от 0,0003 мас.% до 0,0100 мас.%, Sn: от 0 мас.% до 0,50 мас.%, Cu: от 0 мас.% до 0,20 мас.%, один или оба из Sb и Mo: от 0 мас.% до 0,30 мас.% в сумме, и остаток, включающий в себя Fe и примеси, до температуры T1°C, составляющей 1150°C - 1300°C, выдержку сляба в течение 5 мин - 30 час, понижение температуры сляба до температуры T2°C, составляющей T1-50°C или ниже, нагревание сляба при температуре T3°C, составляющей 1280°C - 1450°C, и выдержку сляба в течение 5-60 мин; процесс горячей прокатки нагретого сляба для получения горячекатаного стального листа; процесс выполнения множества проходов холодной прокатки горячекатаного стального листа для того, чтобы получить холоднокатаный стальной лист, имеющий толщину листа 0,30 мм или меньше; процесс выполнения промежуточного отжига горячекатаного стального листа по меньшей мере один раз перед процессом холодной прокатки или перед завершающим проходом холодной прокатки путем остановки холодной прокатки; процесс обезуглероживающего отжига холоднокатаного стального листа; процесс нанесения отжигового сепаратора на холоднокатаный стальной лист, полученный после обезуглероживающего отжига; процесс окончательного отжига холоднокатаного стального листа, полученного после процесса нанесения отжигового сепаратора; и процесс нанесения вторичной изолирующей пленки на холоднокатаный стальной лист, полученный после окончательного отжига. В процессе промежуточного отжига промежуточный отжиг, в котором выдержка выполняется при температуре 1000°C - 1200°C в течение 5-180 с, выполняется во время множества проходов. В процессе холодной прокатки выполняется обработка выдержкой, в которой горячекатаный стальной лист выдерживается один или более раз при температуре 130°C - 300°C в течение 3-120 мин. При обработке выдержкой выдержка при температуре T°C, удовлетворяющей Выражению (a), выполняется от одного до четырех раз. Скорость нагрева в процессе обезуглероживающего отжига составляет 50°C/c или больше, 170+[Bi]×5000≤T≤300 … (a)

(здесь [Bi] в Выражении (1) представляет собой количество Bi в слябе в мас.%)

(2) В способе производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с п. (1) сляб может содержать Sn: от 0,05 мас.% до 0,50 мас.%.

(3) В способе производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с п. (1) или (2) сляб может содержать Cu: от 0,01 мас.% до 0,20 мас.%.

(4) В способе производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с любым из пп. (1) - (3) сляб может содержать один или два из Sb и Mo в общей сумме от 0,0030 мас.% до 0,30 мас.%.

(5) В способе производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с любым из пп. (1) - (4) в процессе окончательного отжига значение X, которое вычисляется в соответствии с Выражением (b), может быть установлено равным 0,0003 Нм3/(час⋅м2) или больше,

X=скорость потока атмосферного газа /общая площадь поверхности стального листа … (b)

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0013]

В соответствии с аспектом настоящего изобретения возможно получить электротехнический стальной лист с ориентированной зеренной структурой, имеющий превосходные магнитные характеристики, при одновременном улучшении способности к адгезии первичной пленки при низких затратах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0014]

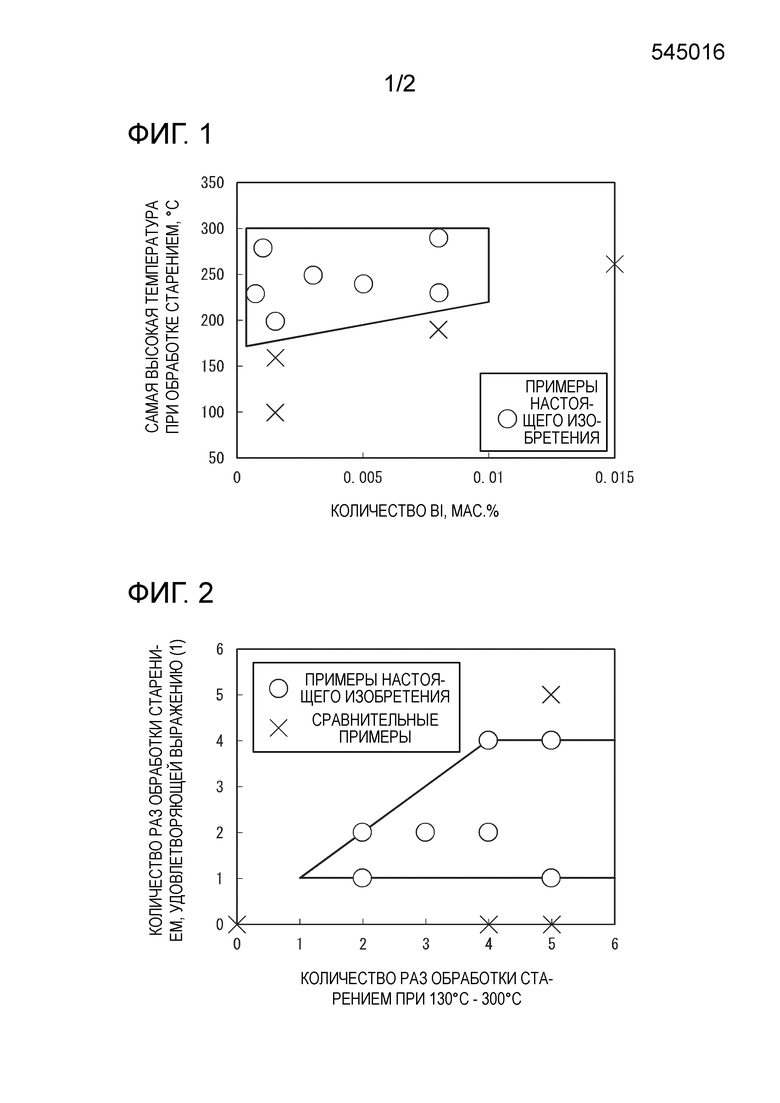

Фиг. 1 представляет собой график, иллюстрирующий соотношение между самой высокой температурой при обработке старением и количеством Bi в Примерах.

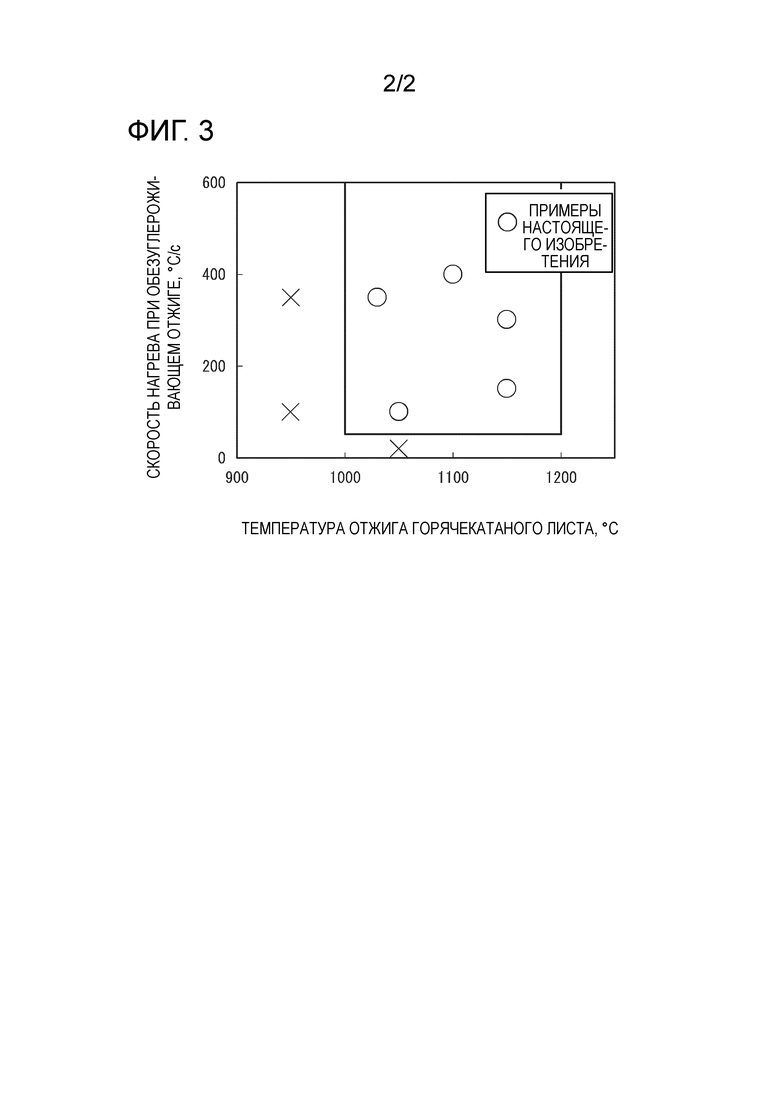

Фиг. 2 представляет собой график, иллюстрирующий соотношение между количеством раз обработки старением, удовлетворяющей Выражению (1), и количеством раз обработки старением при 130°C - 300°C в Примерах.

Фиг. 3 представляет собой график, иллюстрирующий предпочтительные диапазоны скорости нагрева при обезуглероживающем отжиге и температуры отжига горячекатаного листа в Примерах.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0015]

Далее будет подробно описан способ производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с одним вариантом осуществления настоящего изобретения (может упоминаться как способ производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с этим вариантом осуществления).

[0016]

(Химический состав стали)

Сначала будет дано описание химического состава (химических компонентов) стали, которая используется в способе производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с этим вариантом осуществления.

[0017]

В способе производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с этим вариантом осуществления используется сляб, который содержит С: от 0,030 мас.% до 0,150 мас.%, Si: от 2,50 мас.% до 4,00 мас.%, Mn: от 0,02% до 0,30 мас.%, один или два из S и Se: от 0,005 мас.% до 0,040 мас.% в сумме, кислоторастворимый Al: от 0,015 мас.% до 0,040 мас.%, N: от 0,0030 мас.% до 0,0150 мас.%, Bi: от 0,0003 мас.% до 0,0100 мас.%, а также остаток, включающий в себя Fe и примеси.

[0018]

В основном сляб, который используется в способе производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с этим вариантом осуществления, содержит вышеописанные элементы, а также остаток, включающий в себя Fe и примеси. Однако сляб может дополнительно содержать от 0,05 до 0,50 мас.% Sn вместо части Fe. В дополнение к этому, сляб может дополнительно содержать от 0,01 до 0,20 мас.% Cu вместо части Fe. В дополнение к этому, сляб может дополнительно содержать один или два из Sb и Mo в общей сумме от 0,0030 до 0,30 мас.% вместо части Fe. Однако Sn, Cu, Sb и Mo могут не содержаться. Соответственно, нижний предел содержания этих элементов составляет 0%.

[0019]

(C: от 0,030 мас.% до 0,150 мас.%)

Когда количество C (углерода) составляет меньше чем 0,030 мас.%, кристаллическое зерно испытывает аномальный рост при нагреве сляба перед горячей прокаткой. В результате вторичная рекристаллизация происходит неудовлетворительно, вызывая образование мелких линейных зерен в продукте. С другой стороны, когда количество C составляет более 0,150 мас.%, для обезуглероживающего отжига, который выполняется после процесса холодной прокатки, требуется длительное время, что является экономически невыгодным. В дополнение к этому, обезуглероживание, может оказаться неполным. Когда обезуглероживание является неполным, в продукте происходит так называемое магнитное старение. Следовательно, неполное обезуглероживание является нежелательным. Соответственно, количество C устанавливается равным 0,030 мас.% - 0,150 мас.%, и предпочтительно 0,050 мас.% - 0,100 мас.%.

[0020]

(Si: от 2,50 мас.% до 4,00 мас.%)

Si (кремний) является элементом, который очень эффективен для уменьшения потерь на токи Фуко, которые частично составляют потери в сердечнике за счет увеличения электрического сопротивления стали. Однако в том случае, когда количество Si составляет менее 2,50 мас.%, трудно подавить потери на токи Фуко в продукте. С другой стороны, когда количество Si составляет более 4,00 мас.%, обрабатываемость стали значительно ухудшается, и холодная прокатка при комнатной температуре становится затруднительной. Соответственно, количество Si устанавливается равным 2,50 мас.% - 4,00 мас.%, и предпочтительно 2,90 мас.% - 3,60 мас.%.

[0021]

(Mn: от 0,02 мас.% до 0,30 мас.%)

Mn (марганец) является важным элементом, который образует MnS и/или MnSe, которые являются соединениями, называемыми ингибитором, который влияет на вторичную рекристаллизацию. В том случае, когда количество Mn составляет меньше чем 0,02 мас.%, абсолютное количество MnS и/или MnSe, необходимое для того, чтобы вызвать вторичную рекристаллизацию, становится недостаточным. Соответственно, этот диапазон является нежелательным. С другой стороны, в том случае, когда количество Mn составляет больше чем 0,30 мас.%, поскольку становится трудным получить твердый раствор Mn при нагреве сляба, количество выделяемых MnS и/или MnSe уменьшается, и размер выделений может оказаться чрезмерно большим. Следовательно, оптимальное распределение размера частиц ингибитора нарушается. Соответственно, количество Mn устанавливается равным 0,02 мас.% - 0,30 мас.%, и предпочтительно 0,05 мас.% - 0,25 мас.%.

[0022]

(S и/или Se: от 0,005 мас.% до 0,040 мас.% в сумме)

S (сера) является важным элементом, который реагирует с Mn с образованием MnS, который является ингибитором, а Se (селен) является важным элементом, который реагирует с Mn с образованием MnSe, который также является ингибитором. MnS и MnSe имеют одинаковый эффект в качестве ингибитора. Соответственно, пока общая сумма S и Se находится в диапазоне 0,005 мас.% - 0,040 мас.%, может содержаться любой из S и Se, а также могут содержаться оба из S и Se. С другой стороны, в том случае, когда общая сумма S и/или Se (общее количество одного или двух из S и Se) составляет меньше чем 0,005 мас.%, или в том случае, когда общая сумма S и Se составляет больше чем 0,040 мас.%, трудно получить достаточный ингибирующий эффект. Соответственно, необходимо устанавливать общую сумму S и/или Se равной 0,005 мас.% - 0,040 мас.%. Общее количество S и/или Se предпочтительно составляет 0,010-0,035 мас.%.

[0023]

(Кислоторастворимый Al: от 0,015 мас.% до 0,040 мас.%)

Кислоторастворимый алюминий (растворимый Al) является составным элементом AlN, который является ингибитором, важным для получения электротехнического стального листа с ориентированной зеренной структурой с высокой плотностью магнитного потока. Когда количество кислоторастворимого Al составляет меньше чем 0,015 мас.%, количество ингибитора становится недостаточным, и сила ингибитора становится недостаточной. С другой стороны, в том случае, когда количество кислоторастворимого Al составляет больше чем 0,040 мас.%, AlN, который выделяется в качестве ингибитора, становится грубым. В результате сила ингибитора уменьшается. Соответственно, количество кислоторастворимого Al устанавливается равным 0,015 мас.% - 0,040 мас.%, и предпочтительно 0,018 мас.% - 0,035 мас.%.

[0024]

(N: от 0,0030 мас.% до 0,0150 мас.%)

N (азот) является важным элементом, который реагирует с кислоторастворимым Al с образованием AlN. В том случае, когда количество N составляет меньше чем 0,0030 мас.%, или в том случае, когда количество N составляет больше чем 0,0150 мас.%, трудно получить достаточный ингибирующий эффект. Соответственно, количество N ограничивается диапазоном 0,0030 мас.% - 0,0150 мас.%, и предпочтительно 0,0050 мас.% - 0,0120 мас.%.

[0025]

(Bi: 0,0003 мас.% до 0,0100 мас.%)

Bi (висмут) является существенным элементом, который содержится в слябе для того, чтобы получить превосходную плотность магнитного потока при производстве электротехнического стального листа с ориентированной зеренной структурой в соответствии с этим вариантом осуществления. Когда количество Bi составляет меньше чем 0,0003 мас.%, трудно в достаточной степени получить эффект улучшения плотности магнитного потока. С другой стороны, когда количество Bi составляет больше чем 0,0100 мас.%, эффект улучшения плотности магнитного потока насыщается, и есть высокая вероятность того, что может произойти нарушение адгезии первичной пленки. Соответственно, количество Bi устанавливается равным 0,0003 мас.% - 0,0100 мас.%, предпочтительно 0,0005 мас.% - 0,0090 мас.%, и более предпочтительно 0,0007 мас.% - 0,0080 мас.%.

[0026]

(Sn: от 0 мас.% до 0,50 мас.%)

Sn (олово) не является необходимым, но Sn представляет собой элемент, который является эффективным для устойчивого достижения вторичной рекристаллизации тонкого продукта. В дополнение к этому, Sn представляет собой элемент, оказывающий эффект уменьшения вторично рекристаллизованного зерна. Для того, чтобы получить эти эффекты, содержание Sn должно составлять 0,05 мас.% или больше. Соответственно, в том случае, когда Sn содержится, предпочтительно, чтобы количество Sn составляло 0,05 мас.% или больше. В дополнение к этому, когда количество Sn составляет больше чем 0,50 мас.%, этот эффект насыщается. В соответствии с этим, в том случае, когда Sn содержится, предпочтительно, чтобы количество Sn составляло 0,50 мас.% или меньше с точки зрения затрат. Количество Sn более предпочтительно составляет 0,08 мас.% - 0,30 мас.%.

[0027]

(Cu: от 0 мас.% до 0,20 мас.%)

Cu (медь) не является необходимой, но Cu представляет собой элемент, который является эффективным для улучшения первичной пленки стали, которая содержит Sn. В том случае, когда количество Cu составляет меньше чем 0,01 мас.%, эффект улучшения первичной пленки является малым. Соответственно, предпочтительно, чтобы количество Cu составляло 0,01 мас.% или больше для получения этого эффекта. С другой стороны, когда количество Cu составляет больше чем 0,20 мас.%, плотность магнитного потока уменьшается. Следовательно, этот диапазон является нежелательным. Соответственно, когда Cu содержится, предпочтительно, чтобы количество Cu составляло 0,01 мас.% - 0,20 мас.%, и более предпочтительно 0,03 мас.% - 0,18 мас.%.

[0028]

(Sb и/или Mo: от 0 мас.% до 0,30 мас.% в сумме)

Sb (сурьма) и Mo (молибден) не являются необходимыми, но Sb и Mo являются эффективными для устойчивого получения вторичной рекристаллизации тонкого продукта. Для того, чтобы получить этот эффект более надежным образом, предпочтительно, чтобы общая сумма Sb и/или Mo (общее количество одного или двух из Sb и Mo) составляло 0,0030 мас.% или больше. Может содержаться любой из Sb и Mo, или могут содержаться оба из Sb и Mo. С другой стороны, когда общая сумма Sb и/или Mo составляет больше чем 0,30 мас.%, вышеописанный эффект насыщается. Соответственно, когда они содержатся, предпочтительно, чтобы общая сумма Sb и/или Mo составляла 0,30 мас.% или меньше, и более предпочтительно 0,0050 мас.% - 0,25 мас.%.

[0029]

(Процесс производства электротехнического стального листа с ориентированной зеренной структурой)

Далее будут подробно описаны производственные процессы, входящие в способ производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с этим вариантом осуществления. В соответствии со способом производства, включающим в себя производственные процессы, которые будут описаны ниже, возможно обеспечить электротехнический стальной лист с ориентированной зеренной структурой, который используется в материале железного сердечника трансформатора и т.п. и имеет достаточные магнитные характеристики при низкой цене.

[0030]

<Процесс нагрева>

Сляб, компоненты которого регулируются в вышеописанных диапазонах, нагревается перед горячей прокаткой. Этот сляб получается путем литья расплавленной стали, компоненты которой регулируются так, чтобы они находились в вышеописанных диапазонах. Способ литья особенно не ограничивается, и может быть применен способ литья расплавленной стали для производства типичного электротехнического стального листа с ориентированной зеренной структурой.

[0031]

В способе производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с этим вариантом осуществления сляб, имеющий вышеописанные компоненты, нагревается до температуры T1°C, составляющей 1150°C - 1300°C, и выдерживается (томится) при температуре T1°C в течение 5 мин - 30 час. Затем температура сляба понижается до T2°C, которая равна или ниже чем T1-50°C (то есть T1-T2≥50). Затем сляб снова нагревается до температуры T3°C, составляющей 1280°C - 1450°C, и выдерживается при температуре T3°C в течение 5-60 мин. В том случае, когда температура T1 ниже чем 1150°C, температура T3 ниже чем 1280°C, или время выдержки при T1°C и/или T3°C короче чем 5 мин, трудно получить желаемые магнитные характеристики. В частности, на магнитные характеристики значительно влияет температура выдержки после повторного нагрева. Соответственно, предпочтительно, чтобы температура T3 составляла 1300°C или больше. С другой стороны, когда температура нагрева является слишком высокой, необходимо специальное оборудование. Следовательно, производственные затраты увеличиваются. В соответствии с этим предпочтительно, чтобы температура T3 составляла 1400°C или меньше.

В дополнение к этому, когда время выдержки при T1°C или T3°C является большим, производительность ухудшается, и таким образом производственные затраты увеличиваются. В соответствии с этим, время выдержки при температуре T1°C устанавливается равным 30 час или меньше, и предпочтительно 25 час или меньше. В дополнение к этому, время выдержки при температуре T3°C составляет 60 мин или меньше, и предпочтительно 50 мин или меньше.

В дополнение к этому, в том случае, когда разность T1-T2 составляет менее 50°C (T1-T2 <50), способность пленки к адгезии ухудшается. Механизм этого неясен, но считается, что ухудшение вызывается вариацией качества поверхности стального листа благодаря вариации в поведении образования окалины и удаления окалины во время нагрева и горячей прокатки сляба. С другой стороны, когда разность T1-T2 является слишком большой, необходимо специальное оборудование для нагрева от T2°C до T3°C. Соответственно, предпочтительно, чтобы разность T1-T2 составляла 200°C или меньше. Таким образом, предпочтительно, чтобы удовлетворялось соотношение 50≤T1-T2≤200.

В этом варианте осуществления температура сляба является температурой его поверхности. В дополнение к этому, понижение температуры от T1°C до T2°C может быть выполнено любым способом, таким как водяное охлаждение и воздушное охлаждение, но воздушное охлаждение (охлаждение за счет излучения) является предпочтительным.

[0032]

<Процесс горячей прокатки>

Сляб, нагретый в процессе нагрева, подвергается горячей прокатке для того, чтобы получить горячекатаный стальной лист. Условия горячей прокатки особенно не ограничиваются, и могут использоваться условия, которые применяются к типичному электротехническому стальному листу с ориентированной зеренной структурой.

[0033]

<Процесс холодной прокатки>

В процессе холодной прокатки холодная прокатка, включающая в себя множество проходов, выполняется для того, чтобы получить холоднокатаный стальной лист, имеющий толщину листа 0,30 мм или меньше. В том случае, когда толщина листа после процесса холодной прокатки составляет более 0,30 мм, потери в сердечнике ухудшаются. Соответственно, толщина листа после процесса холодной прокатки устанавливается равной 0,30 мм или меньше, и предпочтительно 0,27 мм или меньше. Кроме того, нижний предел толщины листа после процесса холодной прокатки особенно не ограничивается, но предпочтительно, чтобы эта толщина составляла, например, 0,10 мм или больше, и более предпочтительно 0,15 мм или больше.

[0034]

В дополнение к этому, в процессе холодной прокатки обработка выдержкой (обработка старением), при которой стальной лист выдерживается при температуре 130°C - 300°C в течение 3-120 мин, выполняется один или более раз во время проходов. Однако при множестве обработок выдержкой необходимо выполнять обработку выдержкой (обработку старением) при температуре T°C, удовлетворяющей следующему Выражению (1), в течение 3-120 мин от одного до четырех раз во время выдержки.

170+[Bi]×5000≤T≤300 … (1)

Здесь [Bi] в Выражении (1) представляет собой количество Bi в слябе в мас.%.

[0035]

В том случае, когда обработка старением не выполняется, температура обработки старением является более низкой, чем 130°C, или время выдержки короче чем 3 мин, трудно достичь желаемых магнитных характеристик. С другой стороны, в том случае, когда температура обработки старением является более высокой, чем 300°C, необходимо специальное оборудование, и производственные затраты возрастают. Следовательно, этот диапазон является нежелательным. В дополнение к этому, когда время выдержки превышает 120 мин, производительность ухудшается, и производственные затраты возрастают. Следовательно, этот диапазон является нежелательным.

[0036]

В дополнение к этому, даже в том случае, когда обработка старением выполняется один или более раз при вышеупомянутых условиях, когда обработка старением, удовлетворяющая Выражению (1), не выполняется, или когда обработка старением, удовлетворяющая Выражению (1), выполняется более четырех раз, способность пленки к адгезии ухудшается. Предпочтительные условия обработки старением соответствуют следующему Выражению (1').

[0037]

Предпочтительно, чтобы обработка выдержкой (обработка старением) процесса холодной прокатки выполнялась при следующих условиях вместо вышеописанных условий. Таким образом, предпочтительно, чтобы обработка старением при температуре 140°C - 300°C в течение 5 - 120 мин выполнялась два или более раз, и обработка старением при температуре T°C, удовлетворяющая следующему Выражению (1'), в течение 5-120 мин выполнялась от одного до четырех раз. При удовлетворении этих условий способность пленки к адгезии улучшается более устойчивым образом.

175+[Bi]×5000≤T≤300 … (1')

[0038]

<Процесс промежуточного отжига>

Перед процессом холодной прокатки (между процессом горячей прокатки и процессом холодной прокатки) или во время множества проходов процесса холодной прокатки (перед завершающим проходом процесса холодной прокатки после прерывания процесса холодной прокатки), промежуточный отжиг горячекатаного стального листа выполняется по меньшей мере один раз (предпочтительно один раз или два раза). Таким образом, холодная прокатка выполняется после отжига (так называемого отжига горячекатаного листа), который выполняется для горячекатаного стального листа перед холодной прокаткой, множество проходов холодной прокатки, включающих промежуточный отжиг, выполняются без выполнения отжига горячекатаного листа, или множество проходов холодной прокатки, включающих промежуточный отжиг, выполняются после отжига горячекатаного листа.

[0039]

В процессе промежуточного отжига выполняется отжиг, в котором выдержка выполняется при температуре 1000°C - 1200°C в течение 5-180 с. В том случае, когда температура нагрева при отжиге является более низкой, чем 1000°C, трудно получить желаемые магнитные характеристики и способность пленки к адгезии. С другой стороны, в том случае, когда эта температура является более высокой, чем 1200°C, необходимо специальное оборудование, и производственные затраты возрастают. Соответственно, температура нагрева при отжиге устанавливается равной 1000°C - 1200°C, и предпочтительно 1030°C - 1170°C.

В дополнение к этому, в том случае, когда продолжительность отжига является более короткой, чем 5 с, трудно получить желаемые магнитные характеристики и способность пленки к адгезии. С другой стороны, в том случае, когда продолжительность отжига превышает 180 с, необходимо специальное оборудование, и производственные затраты возрастают. Соответственно, в этом варианте осуществления продолжительность отжига устанавливается равной 5-180 с, и предпочтительно 10-120 с.

[0040]

<Процесс обезуглероживающего отжига>

Обезуглероживающий отжиг выполняется для холоднокатаного стального листа после процесса холодной прокатки. Здесь скорость нагрева при обезуглероживающем отжиге устанавливается равной 50°C/c или больше. Что касается температуры нагрева, его длительности и т.п. при обезуглероживающем отжиге, могут использоваться условия, которые применяются к типичному электротехническому стальному листу с ориентированной зеренной структурой.

В том случае, когда скорость нагрева при обезуглероживающем отжиге составляет менее 50°C/c, трудно получить желаемые магнитные характеристики и способность пленки к адгезии. Соответственно, скорость нагрева устанавливается равной 50°C/c или больше, и предпочтительно 80°C/c или больше. Верхний предел скорости нагрева особенно не ограничивается, но для того, чтобы чрезмерно повысить скорость нагрева, необходимо специальное оборудование. Следовательно, скорость нагрева устанавливается равной 2000°C/c или меньше.

[0041]

<Процесс нанесения отжигового сепаратора >

<Процесс окончательного отжига>

Средство разделения отжига наносится на холоднокатаный стальной лист после обезуглероживающего отжига, и выполняется окончательный отжиг. В соответствии с этим, пленка (первичная пленка) формируется на поверхности холоднокатаного стального листа.

Атмосферный газ, который используется при окончательном отжиге, особенно не ограничивается, и может использоваться обычно используемый атмосферный газ, такой как газ, содержащий азот и водород. В дополнение к этому, в качестве способов или условий при нанесении отжигового сепаратора и окончательном отжиге могут использоваться способы или условия, которые применяются к типичному электротехническому стальному листу с ориентированной зеренной структурой. Например, в качестве отжигового сепаратора может использоваться отжиговый сепаратор, включающий в себя MgO в качестве главного компонента. В этом случае пленка, которая формируется после окончательного отжига, содержит форстерит (Mg2SiO4).

[0042]

В процессе окончательного отжига предпочтительно, чтобы значение X, которое вычисляется с помощью следующего Выражения (2), составляло 0,0003 Нм3/(час⋅м2) или больше. Когда значение X равно 0,0003 Нм3/(час⋅м2) или больше, способность пленки к адгезии дополнительно улучшается.

X=скорость потока атмосферного газа /общая площадь поверхности стального листа … (2)

Здесь скорость потока атмосферного газа представляет собой количество атмосферного газа, протекающего при выполнении отжига в контейнерах. В дополнение к этому, общая площадь поверхности стального листа представляет собой ту площадь стального листа, которая находится в контакте с атмосферой, и общую площадь передней поверхности и задней поверхности стального листа в тонком стальном листе.

[0043]

Значение X, которое вычисляется с помощью Выражения (2), более предпочтительно составляет 0,0005 Нм3/(час⋅м2) или больше. С другой стороны, верхний предел значения X особенно не ограничивается, но предпочтительно, чтобы значение X составляло 0,0030 Нм3/(час⋅м2) или меньше с точки зрения производственных затрат.

[0044]

<Процесс нанесения вторичной пленки>

Изолирующая пленка наносится на стальной лист (холоднокатаный стальной лист), на котором сформирована первичная пленка. В соответствии с этим вторичная пленка формируется на стальном листе. Способ нанесения особенно не ограничивается, и могут использоваться способ или условия, которые применяются к типичному электротехническому стальному листу с ориентированной зеренной структурой.

[0045]

<Процесс лазерного облучения>

Лазерное облучение может выполняться для стального листа, на котором сформирована вторичная пленка. Когда бороздка формируется в пленке, или деформация создается в пленке посредством лазерного облучения, возможно дополнительно улучшить магнитные характеристики электротехнического стального листа с ориентированной зеренной структурой благодаря измельчению магнитных доменов.

[0046]

В электротехническом стальном листе с ориентированной зеренной структурой, который производится таким образом, значение плотности магнитного потока B8 составляет 1,92 Тл или больше. Соответственно, такой электротехнический стальной лист с ориентированной зеренной структурой имеет превосходную плотность магнитного потока. В дополнение к этому, способность пленки к адгезии становится удовлетворительной в таком стальном листе.

Когда условия нагрева, условия промежуточного отжига перед окончательной холодной прокаткой, условия обработки старением при холодной прокатке, скорость нагрева при обезуглероживающем отжиге и т.п. устанавливаются в подходящих диапазонах, способность пленки к адгезии улучшается. Причина этого не ясна, но считается, что это улучшение вызывается вариацией качества поверхности стального листа.

[0047]

Кроме того, нет никакого конкретного ограничения на способ измерения магнитных характеристик, таких как плотность магнитного потока и различные виды потерь в железе, и магнитные характеристики могут быть измерены известным способом, таким как способ, основанный на тесте Эпштейна, определенном в японском промышленном стандарте JIS C 2550, а также способ испытаний магнитных характеристик одиночного листа (прибор для испытаний одиночного листа: SST), определенный в японском промышленном стандарте JIS C 2556.

Примеры

[0048]

Далее со ссылкой на Примеры будет подробно описан способ производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с настоящим изобретением. Следующие Примеры являются всего лишь примерами способа производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с настоящим изобретением. Соответственно, способ производства электротехнического стального листа с ориентированной зеренной структурой настоящего изобретения не ограничивается следующими Примерами.

[0049]

(Пример 1)

Сляб, который содержит C: 0,080 мас.%, Si: 3,20 мас.%, Mn: 0,07 мас.%, S: 0,023 мас.%, кислоторастворимый Al: 0,026 мас.%, N: 0,0090 мас.%, Bi: 0,0015 мас.%, а также остаток, включающий в себя Fe и примеси, нагревался до температуры T1°C, составляющей 1130°C - 1280°C в терминах температуры поверхности, после чего выдержка выполнялась в течение 5 час. Затем температура поверхности сляба была понижена до температуры T2°C, составляющей 1050°C - 1220°C. Затем температура поверхности сляба была повышена до 1350°C, и выдержка выполнялась в течение 20 мин. Затем была выполнена горячая прокатка сляба для того, чтобы получить рулон горячекатаной полосы, имеющей толщину 2,3 мм.

В дополнение к этому, промежуточный отжиг (отжиг горячекатаного листа), в котором выдержка выполнялась при температуре 1120°C в течение 20 с, был выполнен для этого рулона горячекатаной полосы, а затем была выполнена холодная прокатка для того, чтобы получить холоднокатаный стальной лист, имеющий толщину 0,22 мм. Затем был выполнен обезуглероживающий отжиг холоднокатаного стального листа при условиях, в которых температура нагрева составляла 850°C, а время выдержки составляло 120 с. Скорость нагрева в это время составляла 300°C/c.

Затем средство разделения отжига, содержащее MgO в качестве главного компонента, было нанесено на холоднокатаный стальной лист, и окончательный отжиг был выполнен в атмосфере газа, содержащего азот и водород в соотношении 3:1, в таком состоянии, в котором скорость потока газа, то есть отношение скорость потока газа/общая площадь поверхности стального листа составляло 0,0008 Нм3/(час⋅м2). Затем было выполнено нанесение вторичной пленки (изолирующей пленки).

[0050]

Для полученного стального листа плотность магнитного потока B8 при намагничивании в 800 А/м была измерена с помощью способа испытаний одиночного листа (SST), определенного в японском промышленном стандарте JIS C 2556, и была оценена способность пленки к адгезии. Способность пленки к адгезии была оценена в соответствии со шкалой оценок А - D. А именно, случай, в котором отслоение не происходило при испытаниях на изгиб с диаметром 10 мм, оценивался как A, случай, в котором отслоение не происходило при испытаниях на изгиб с диаметром 20 мм, оценивался как B, случай, в котором отслоение не происходило при испытаниях на изгиб с диаметром 30 мм, оценивался как C, и случай, в котором отслоение происходило при испытаниях на изгиб с диаметром 30 мм, оценивался как D. В дополнение к этому, для плотности магнитного потока B8 подходящие значения были определены как 1,92 Тл или больше.

Результаты показаны в Таблице 1. Стальные листы № 3, 5 и 6 соответствуют способу производства, который удовлетворяет диапазонам настоящего изобретения, и плотность магнитного потока и сорт пленки удовлетворяют целевым значениям. С другой стороны, в стальном листе № 1 температура поверхности сляба (T1) во время нагрева является более низкой, чем предопределенная температура, и желаемые магнитные характеристики не были получены. В стальном листе № 2 температура поверхности сляба (T1) во время нагрева была более низкой, чем предопределенная температура, и разность температур между T1 и T2 была малой. Следовательно, желаемые магнитные характеристики и сорт пленки не были получены. В стальном листе № 4 разность температур между T1 и T2 меньше предопределенного диапазона. Следовательно, желаемый сорт пленки не был получен.

[0051]

[Таблица 1]

[0052]

(Пример 2)

Слябы, которые содержат C: 0,080 мас.%, Si: 3,20 мас.%, Mn: 0,08 мас.%, S: 0,025 мас.%, кислоторастворимый Al: 0,024 мас.%, N: 0,0080 мас.%, Bi: от 0,0007 мас.% до 0,015 мас.%, а также остаток, включающий в себя Fe и примеси, нагревались до температуры 1200°C (T1°C) в терминах температуры поверхности, а затем выдержка выполнялась в течение 5 час. Затем температура поверхности сляба была понижена до 1100°C (T2°C). Затем температура поверхности сляба была повышена до 1350°C (T3°C), и выдержка выполнялась в течение 30 мин. Затем сляб был подвергнут горячей прокатке для того, чтобы получить рулон горячекатаной полосы, имеющей толщину 2,3 мм.

[0053]

В дополнение к этому, отжиг горячекатаного листа, в котором выдержка выполняется при температуре 1100°C в течение 30 с, был выполнен для этого рулона горячекатаной полосы, после чего были выполнены холодная прокатка и холодная прокатка, включающая в себя обработку старением, для того, чтобы получить холоднокатаный стальной лист, имеющий толщину 0,22 мм. В это время варьировались температура, время и количество раз обработки старением.

Затем был выполнен обезуглероживающий отжиг холоднокатаного стального листа при условиях, в которых температура нагрева составляла 850°C, а время выдержки составляло 150 с. Скорость нагрева при обезуглероживающем отжиге составляла 350°C/c.

Затем отжиговый сепаратор, содержащий MgO в качестве главного компонента, был нанесен на холоднокатаный стальной лист, и окончательный отжиг был выполнен в атмосфере газа, содержащего азот и водород в соотношении 3:1, в таком состоянии, в котором скорость потока газа, то есть отношение скорость потока газа/общая площадь поверхности стального листа составляло 0,0006 Нм3/(час⋅м2). Затем было выполнено нанесение вторичной пленки.

Количество Bi и условия обработки старением в процессе холодной прокатки приведены в Таблице 2.

[0054]

Для полученного стального листа плотность магнитного потока B8 при намагничивании в 800 А/м была измерена с помощью способа испытаний одиночного листа (SST), и была оценена способность пленки к адгезии. Способ оценки и подходящие значения были теми же самыми, что и в Примере 1.

Сорта, которые представляют плотность магнитного потока B8 и способность пленки к адгезии, показаны в Таблице 2. В дополнение к этому, соотношение между самой высокой температурой при обработке старением и количеством Bi показано на Фиг. 1, и соотношение между количеством раз обработки старением, удовлетворяющей Выражению (1), и количеством раз обработки старением при температуре 130°C - 300°C показано на Фиг. 2.

[0055]

[Таблица 2]

[0056]

Как проиллюстрировано в стальном листе № 7, в том случае, когда обработка старением не выполнялась, было трудно получить желаемые магнитные характеристики. Как проиллюстрировано в стальных листах № 8-10, в том случае, когда обработка старением при температуре, удовлетворяющей Выражению (1), не выполнялась, или когда количество раз было большим, пленка имела сорт C или D и была неудовлетворительной. В дополнение к этому, как проиллюстрировано в стальном листе № 11, в том случае, когда количество Bi было больше чем 0,0100 мас.%, пленка имела сорт C и была неудовлетворительной.

[0057]

С другой стороны, как проиллюстрировано в стальных листах № 12-18, в том случае, когда условия обработки старением были подходящими, магнитные характеристики и сорт пленки были превосходными.

[0058]

(Пример 3)

Сляб, который содержит C: 0,078 мас.%, Si: 3,25 мас.%, Mn: 0,07 мас.%, S: 0,024 мас.%, кислоторастворимый Al: 0,026 мас.%, N: 0,0082%, и Bi: 0,0024 мас.%, нагревался до тех пор, пока температура поверхности сляба не достигла 1180°C (T1°C), а затем выдержка выполнялась в течение 1 час. Затем температура поверхности сляба была понижена до 1090°C (T2°C). Затем сляб был нагрет до температуры поверхности сляба 1360°C (T3°C), и выдержка выполнялась в течение 45 мин. Затем сляб был подвергнут горячей прокатке для того, чтобы получить рулон горячекатаной полосы, имеющей толщину 2,3 мм.

[0059]

В дополнение к этому, отжиг горячекатаного листа, в котором выдержка выполнялась при температуре 950°C - 1150°C в течение 50 с, был выполнен для этого рулона горячекатаной полосы, а затем была выполнена холодная прокатка для того, чтобы получить холоднокатаный стальной лист, имеющий толщину 0,22 мм. Кроме того, при холодной прокатке обработка старением, в которой выдержка выполняется при температуре 160°C в течение 30 мин, была выполнена два раза, а также была выполнена обработка старением, в которой выдержка выполняется при температуре 240°C в течение 30 мин.

Затем был выполнен обезуглероживающий отжиг холоднокатаного стального листа при условиях, в которых температура нагрева составляла 820°C, а время выдержки составляло 150 с. В это время скорость нагрева при обезуглероживающем отжиге составляла 20°C/c - 400°C/c. Затем отжиговый сепаратор, содержащий MgO в качестве главного компонента, был нанесен на холоднокатаный стальной лист, и окончательный отжиг был выполнен в атмосфере газа, содержащего азот и водород в соотношении 2:1, в таком состоянии, в котором скорость потока газа, то есть отношение скорость потока газа/общая площадь поверхности стального листа составляло 0,0010 Нм3/(час⋅м2). Затем было выполнено нанесение вторичной пленки (изолирующей пленки).

Температура промежуточного отжига (отжига горячекатаного листа) и скорость нагрева в процессе обезуглероживающего отжига показаны в Таблице 3.

[0060]

В дополнение к этому, плотность магнитного потока B8 полученного стального листа и сорт первичной пленки были оценены тем же самым образом, что и в Примере 1 и Примере 2. Результаты показаны в Таблице 3. Фиг. 3 иллюстрирует предпочтительные диапазоны скорости нагрева при обезуглероживающем отжиге и температуры нагрева при отжиге горячекатаного листа.

[0061]

[Таблица 3]

[0062]

Как проиллюстрировано в стальных листах № 19 и 20, когда температура нагрева при отжиге горячекатаного листа была низкой, пленка имела сорт C и была неудовлетворительной. В дополнение к этому, как проиллюстрировано в стальном листе № 21, когда скорость нагрева при обезуглероживающем отжиге была низкой, как магнитные характеристики, так и сорт пленки были неудовлетворительными.

[0063]

С другой стороны, как проиллюстрировано в стальных листах № 22-26, в том случае, когда условия отжига горячекатаного листа и скорость нагрева при обезуглероживающем отжиге находились в подходящих диапазонах, магнитные характеристики и сорт пленки были превосходными.

[0064]

(Пример 4)

Слябы, имеющие состав (с остатком, включающим в себя Fe и примеси), проиллюстрированный в Таблице 4, нагревались до тех пор, пока температура поверхности не достигла 1210°C (T1°C), и выдерживались в течение 2 час. После того, как температура поверхности была понижена до 1100°C (T2°C), температура поверхности была повышена до температуры (T3°C) 1320°C - 1450°C, и выдержка выполнялась в течение 10 мин. Затем была выполнена горячая прокатка для того, чтобы получить горячекатаные стальные листы, имеющие толщину листа 2,0 мм - 2,4 мм. Промежуточный отжиг (отжиг горячекатаного листа), в котором выдержка выполняется при температуре 1000°C - 1150°C в течение 10 с, был выполнен для этих горячекатаных стальных листов. Толщина некоторых из отожженных стальных листов была доведена до 0,22 мм с помощью холодной прокатки, и толщина оставшихся отожженных стальных листов была доведена до промежуточной толщины листа 1,9 мм - 2,1 мм. Затем был выполнен промежуточный отжиг, в котором выдержка выполняется при температуре 1080°C - 1100°C в течение 20 с, и холодная прокатка была выполнена для того, чтобы получить толщину листа 0,22 мм. При холодной прокатке для получения окончательной толщины листа выполнялась обработка старением, в которой выдержка выполняется при температуре 160°C в течение 20 мин, а также была выполнена обработка старением, в которой выдержка выполняется при температуре 250°C в течение 5 мин. Обезуглероживающий отжиг, в котором выдержка выполняется при температуре 800°C в течение 180 с, был выполнен для этих листов холоднокатаной стали.

Затем отжиговый сепаратор, содержащий MgO в качестве главного компонента, был нанесен на эти листы холоднокатаной стали, и окончательный отжиг был выполнен в атмосфере газа, содержащего азот и водород в соотношении 1:2, в таком состоянии, в котором скорость потока газа, то есть отношение скорость потока газа/общая площадь поверхности стального листа составляло 0,0025 Нм3/(час⋅м2).

Затем были выполнены нанесение вторичной пленки и обработка измельчения магнитных доменов с помощью лазерного облучения.

[0065]

[Таблица 4]

[0066]

Условия обработки в соответствующих процессах иллюстрируются в Таблице 5. В дополнение к этому, результаты, полученные при оценке плотности магнитного потока B8 и сорта пленки тем же самым образом, что и в Примерах 1-3, приведены в Таблице 5.

[0067]

[Таблица 5]

[°C]

[°C]

[0068]

Как видно из Таблицы 5, в стальных листах № 27-34 состав и условия производственных процессов соответствовали предопределенным диапазонам, и были получены желаемые магнитные характеристики и сорт пленки.

[0069]

В то время как предпочтительный вариант осуществления настоящего изобретения и примеры были подробно описаны со ссылкой на приложенные чертежи, настоящее изобретение не ограничивается этими примерами. Специалисту в данной области техники будет понятно, что различные модификации и вариации могут быть сделаны без отступлений от области охвата и духа настоящего изобретения, описанных в прилагаемой формуле изобретения.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0070]

В соответствии настоящим изобретением возможно получить электротехнический стальной лист с ориентированной зеренной структурой, имеющий превосходные магнитные характеристики, при одновременном улучшении способности к адгезии первичной пленки при низких затратах.

Изобретение относится к области металлургии. Для обеспечения превосходных магнитных характеристик листа при одновременном улучшении способности к адгезии первичной пленки осуществляют: процесс нагрева сляба, имеющего заданный химический состав, при температуре T1°C, составляющей 1150-1300°C, выдержку сляба в течение 5 мин - 30 ч, понижение температуры сляба до T2°C, составляющей T1-50°C или ниже, нагрев сляба при температуре T3°C, составляющей 1280-1450°C, и выдержку сляба в течение 5-60 мин, процесс горячей прокатки нагретого сляба, процесс холодной прокатки, процесс промежуточного отжига горячекатаного стального листа по меньшей мере один раз перед процессом холодной прокатки или перед завершающим проходом процесса холодной прокатки после прерывания холодной прокатки, процесс нанесения отжигового сепаратора и процесс нанесения вторичной пленки. В процессе холодной прокатки выполняют обработку старением с выдержкой во время множества проходов. При обработке старением выдержку при температуре T°C, удовлетворяющей условию 170+[Bi]×5000≤T≤300, выполняют от одного до четырех раз. Скорость нагрева в процессе обезуглероживающего отжига составляет 50°C/c или больше. 8 з.п. ф-лы, 5 табл., 3 ил., 4 пр.

1. Способ производства электротехнического стального листа с ориентированной зеренной структурой, включающий:

процесс нагрева сляба, который содержит, в мас.%: C от 0,030 до 0,150, Si от 2,50 до 4,00, Mn от 0,02 до 0,30, один или оба из S и Se от 0,005 до 0,040 в сумме, кислоторастворимый Al от 0,015 до 0,040, N от 0,0030 до 0,0150, Bi от 0,0003 до 0,0100, Sn от 0 до 0,50, Cu от 0 до 0,20, один или два из Sb и Mo от 0 до 0,30 в сумме, Fe и примеси - остальное, до температуры T1°C, составляющей 1150-1300°C, выдержку сляба в течение 5 мин - 30 час, понижение температуры сляба до температуры T2°C, составляющей T1-50°C или ниже, нагрев сляба при температуре T3°C, составляющей 1280-1450°C, и выдержку сляба в течение 5-60 мин,

процесс горячей прокатки нагретого сляба для того, чтобы получить горячекатаный стальной лист,

процесс холодной прокатки, включающий в себя множество проходов прокатки горячекатаного стального листа для того, чтобы получить холоднокатаный стальной лист, имеющий толщину листа 0,30 мм или меньше,

осуществление по меньшей мере однократно процесса промежуточного отжига горячекатаного стального листа, причем промежуточный отжиг проводят перед процессом холодной прокатки и/или перед окончательным проходом процесса холодной прокатки после прерывания холодной прокатки,

процесс обезуглероживающего отжига холоднокатаного стального листа,

процесс нанесения отжигового сепаратора на холоднокатаный стальной лист после обезуглероживающего отжига,

процесс окончательного отжига холоднокатаного стального листа после нанесения отжигового сепаратора и

процесс нанесения вторичной изолирующей пленки на холоднокатаный стальной лист после окончательного отжига,

в котором в процессе промежуточного отжига выполняют промежуточный отжиг, при котором выдержку выполняют при температуре 1000-1200°C в течение 5-180 с,

при этом в процессе холодной прокатки обработку старением, при которой горячекатаный стальной лист выдерживают один или более раз при температуре 130-300°C в течение 3-120 мин, выполняют во время множества проходов,

при обработке старением выдержку при температуре T°C, удовлетворяющей Выражению (1), выполняют от одного до четырех раз, и

скорость нагрева в процессе обезуглероживающего отжига составляет 50°C/c или больше,

170+[Bi]×5000≤T≤300 (1),

где [Bi] в Выражении (1) представляет собой количество Bi в слябе в мас.%.

2. Способ по п. 1, в котором сляб содержит Sn от 0,05 до 0,50 мас.%.

3. Способ по п. 1 или 2, в котором сляб содержит Cu от 0,01 до 0,20 мас.%.

4. Способ по п. 1 или 2, в котором сляб содержит один или оба из Sb и Mo в общем количестве от 0,0030 до 0,30 мас.%.

5. Способ по п. 1 или 2, в котором в процессе окончательного отжига значение X, которое вычисляется с помощью следующего Выражения (2), составляет 0,0003 Нм3/(ч⋅м2) или больше,

X = скорость потока атмосферного газа / общая площадь поверхности стального листа (2).

6. Способ по п. 3, в котором сляб содержит один или оба из Sb и Mo в общем количестве от 0,0030 до 0,30 мас.%.

7. Способ по п. 3, в котором в процессе окончательного отжига значение X, которое вычисляется с помощью следующего Выражения (2), составляет 0,0003 Нм3/(ч⋅м2) или больше,

X = скорость потока атмосферного газа / общая площадь поверхности стального листа (2).

8. Способ по п. 4, в котором в процессе окончательного отжига значение X, которое вычисляется с помощью следующего Выражения (2), составляет 0,0003 Нм3/(ч⋅м2) или больше, X = скорость потока атмосферного газа / общая площадь поверхности стального листа (2).

9. Способ по п. 6, в котором в процессе окончательного отжига значение X, которое вычисляется с помощью следующего Выражения (2), составляет 0,0003 Нм3/(ч⋅м2) или больше,

X = скорость потока атмосферного газа / общая площадь поверхности стального листа (2).

| JP 2003096520 A, 03.04.2003 | |||

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2011 |

|

RU2527827C2 |

| СПОСОБ ОБРАБОТКИ СТАЛИ ДЛЯ ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ И СПОСОБ ПОЛУЧЕНИЯ ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ | 2010 |

|

RU2471877C1 |

| JP 2003089821 A, 28.03.2003 | |||

| МУТАНТНЫЕ МИКРООРГАНИЗМЫ, УСТОЙЧИВЫЕ К ГИБЕЛИ ПОД ДЕЙСТВИЕМ ЛАКТОЗЫ | 2015 |

|

RU2746410C2 |

Авторы

Даты

2019-04-30—Публикация

2016-04-01—Подача