Изобретение относится к. способам автоматизированного управления, в частности к автоматизированному управлению процессом автогенной плав-ки руды, содержшцей в основном сульфиды цветных металлов и железа, и может быть использовано для управления процессами кислородно-взвешенной плавки руды и конвертирования медных и медно-никелевых штейнов.

Наиболее близким к изобретению по технической- сущности и достигаемому результату являетия известный способ управления процессом автогенной плавки, включающий измерение значений-текущих расходов кислорода, руды, кремнистого флюса, предварительное определение потребного ко- личества руды, кремнистого флюса и кислорода в зависимости от химического состава перерабатываемых материалов. Ll3Недостаток известного способа состоит в относительно низком извлечении никеля, меди и кобальта.

Цель изобретения - повышение извлечения никеля, меди, и кобальта.

Поставленная цель достигается тем, что в способе, включающем окислительную продувку, подачу руды.

кремнистого флюса, слив пр одуктов плавки, измерение значейия текущего расхода кислорода, руди, кремнистого флюса, заключакзчдайся в предварительном определении потребных количеств руды, кремнистого флюса и кислорода, зависящих от химического состава перерабатываемых материалов, дополнительно измерямт текущие значе10ния расхода отходящих гйзов и срдер- жание кислорода в них, количество шлакового расплава, образованного за время между замерами, и содержание кремнезема в нем, определяют ско15рости образования магнетита, усвоения кислорода, образования неокисленного сульфида железа, перехода сульфида железа в шлаковый расплав, расхода сульфида железа на образование

20 магнетита, по которвм определяют скорость восстановления магнетита и скорость растворения кремнезема и по ним осуществляют коррекцию состава шлакового расплава и стабилизацию темпе25ратуры путем управления расходом руды, кремнистого флюса и кислорода. Кроме того, указанная цель достигается за счет вычисления конкретных параметров по конкретным математичест

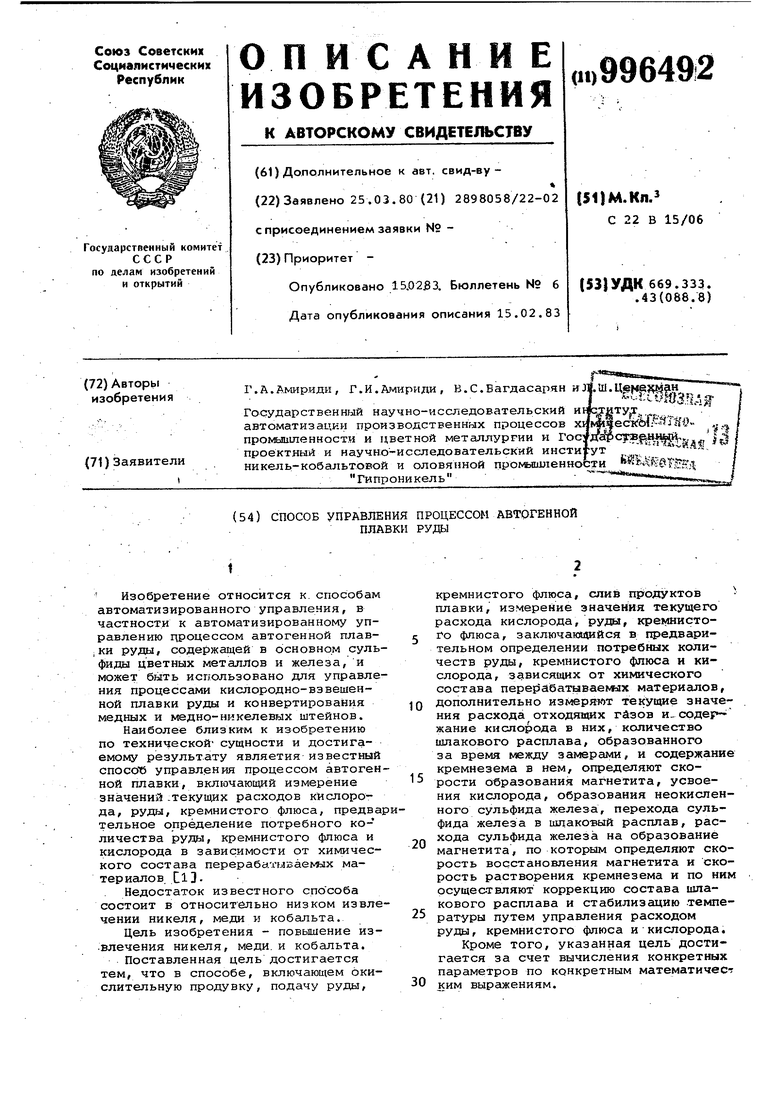

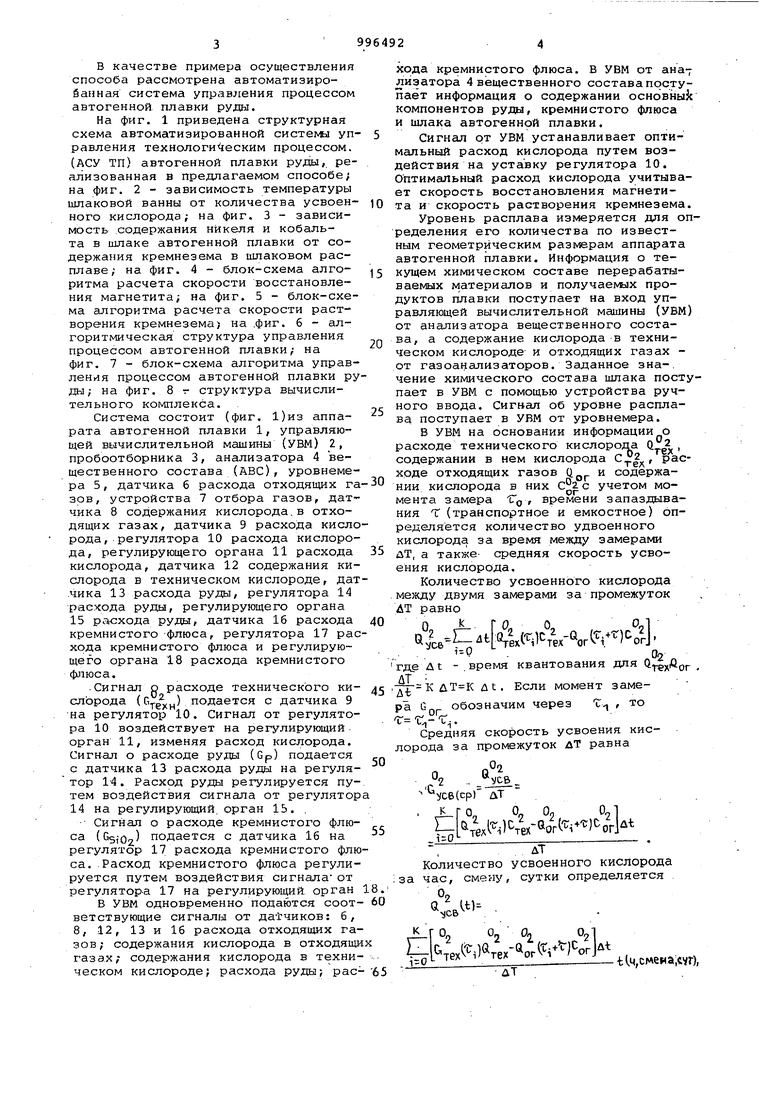

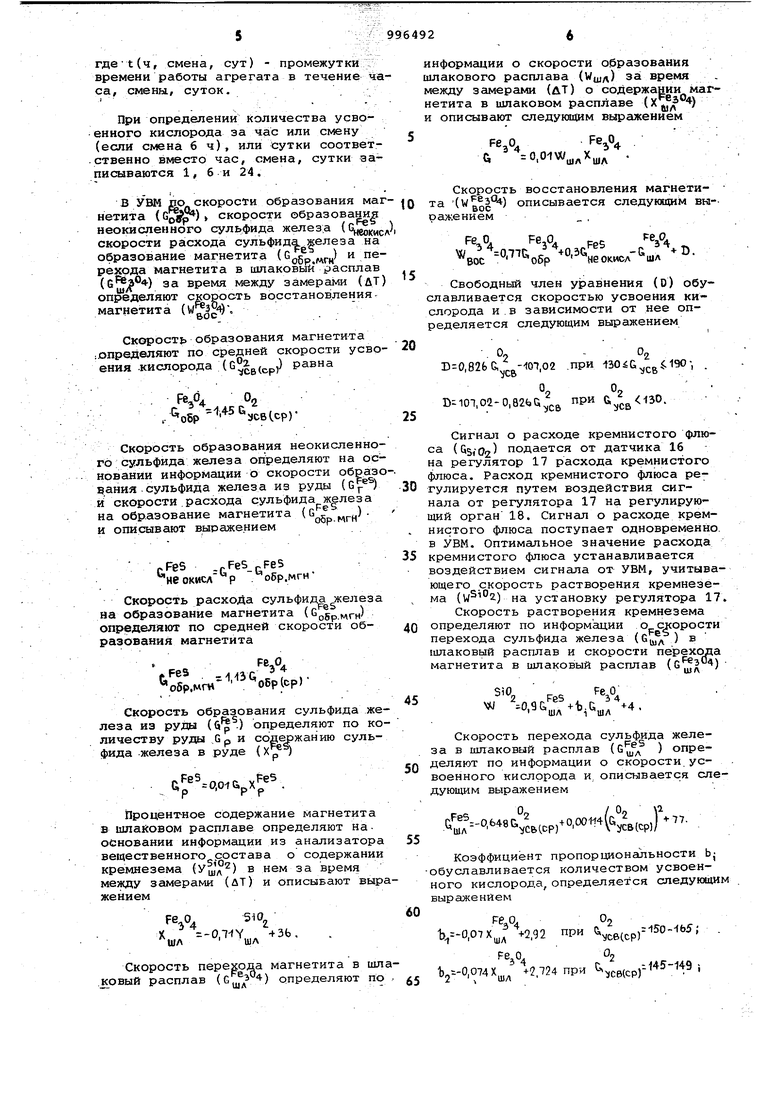

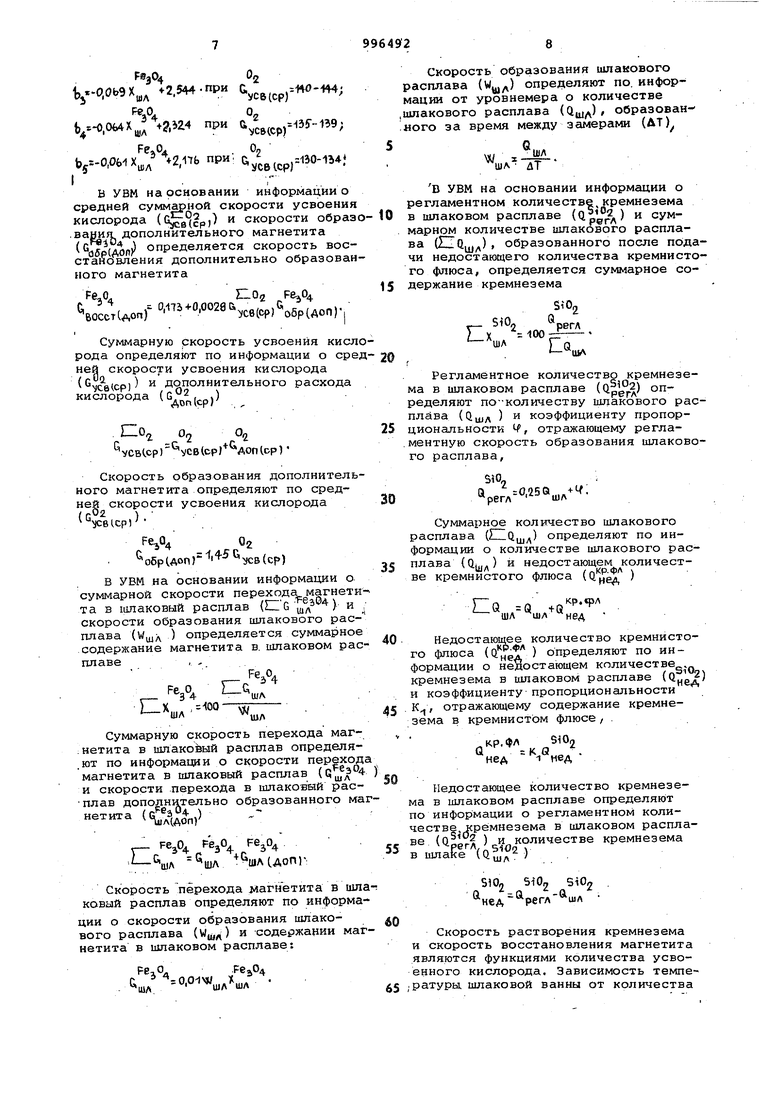

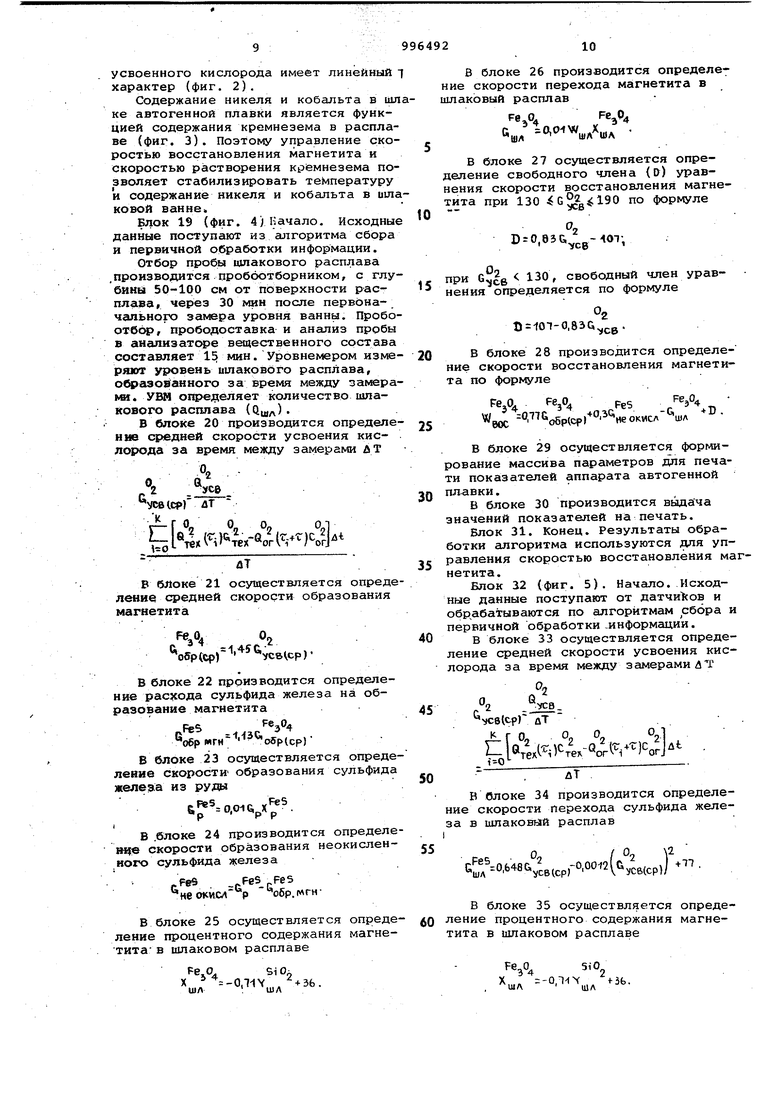

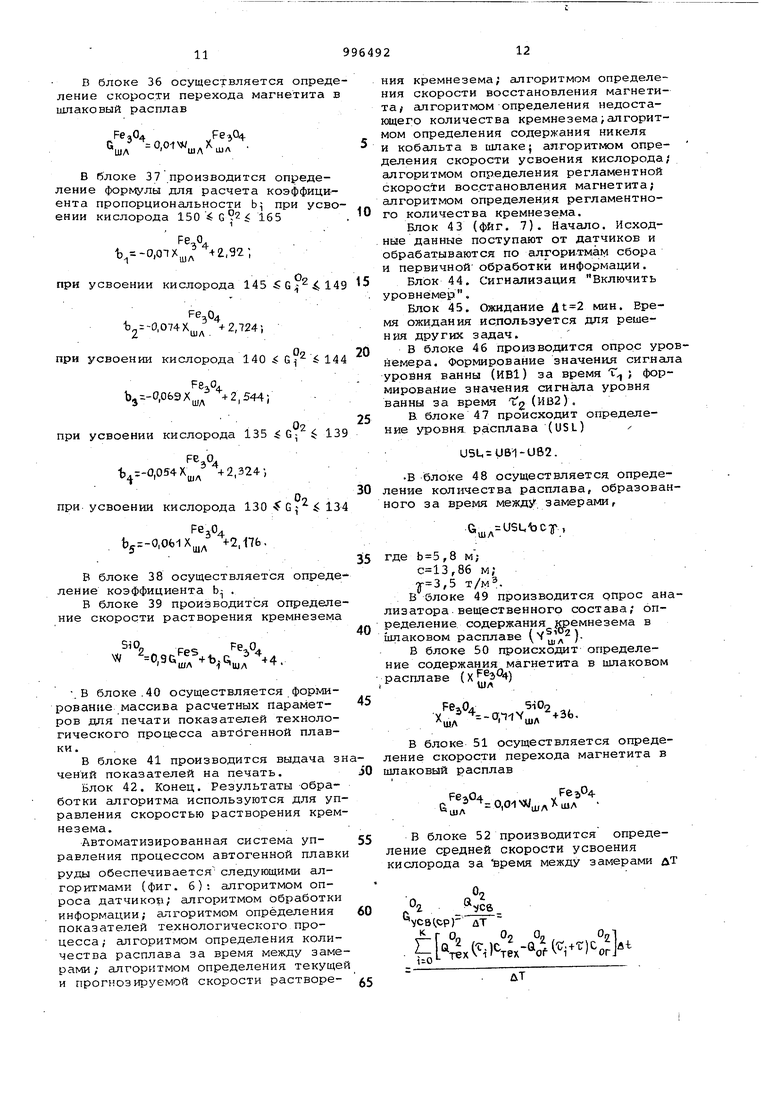

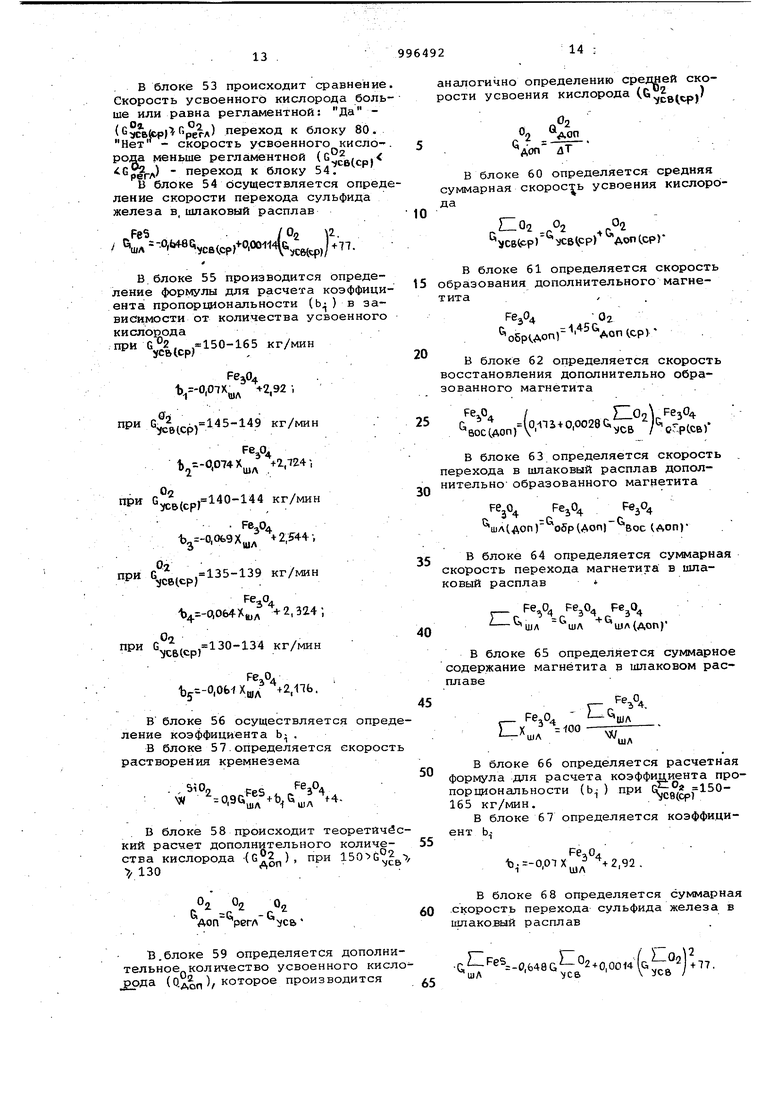

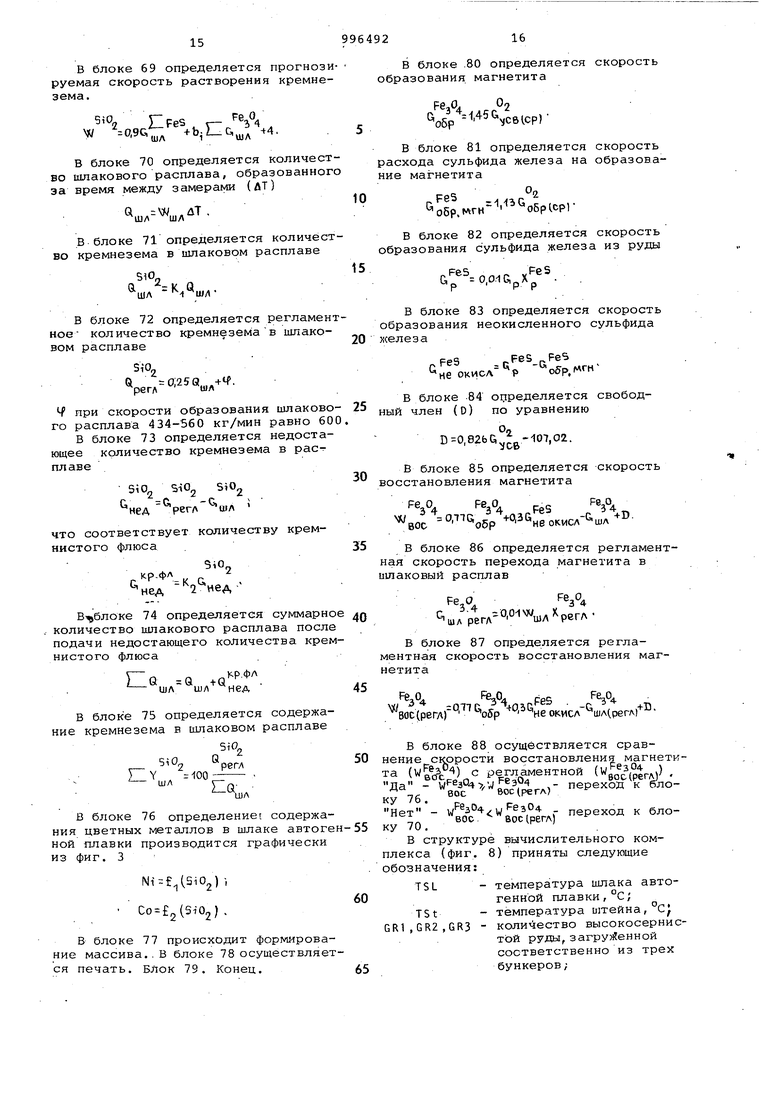

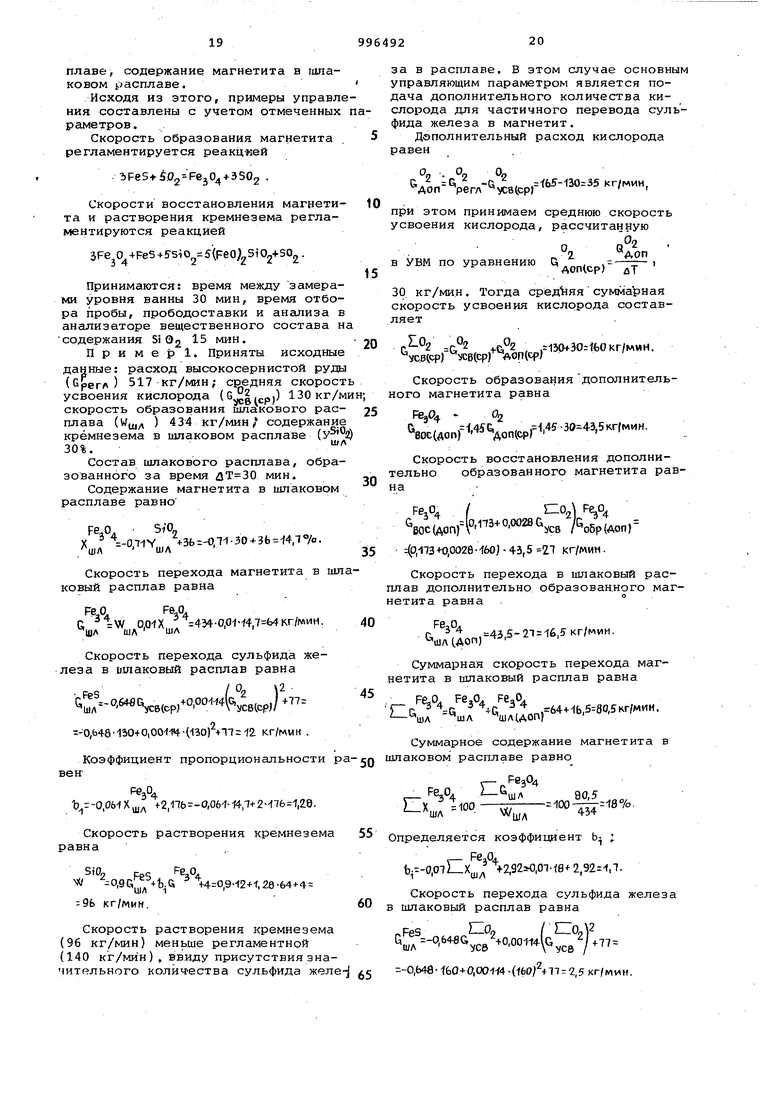

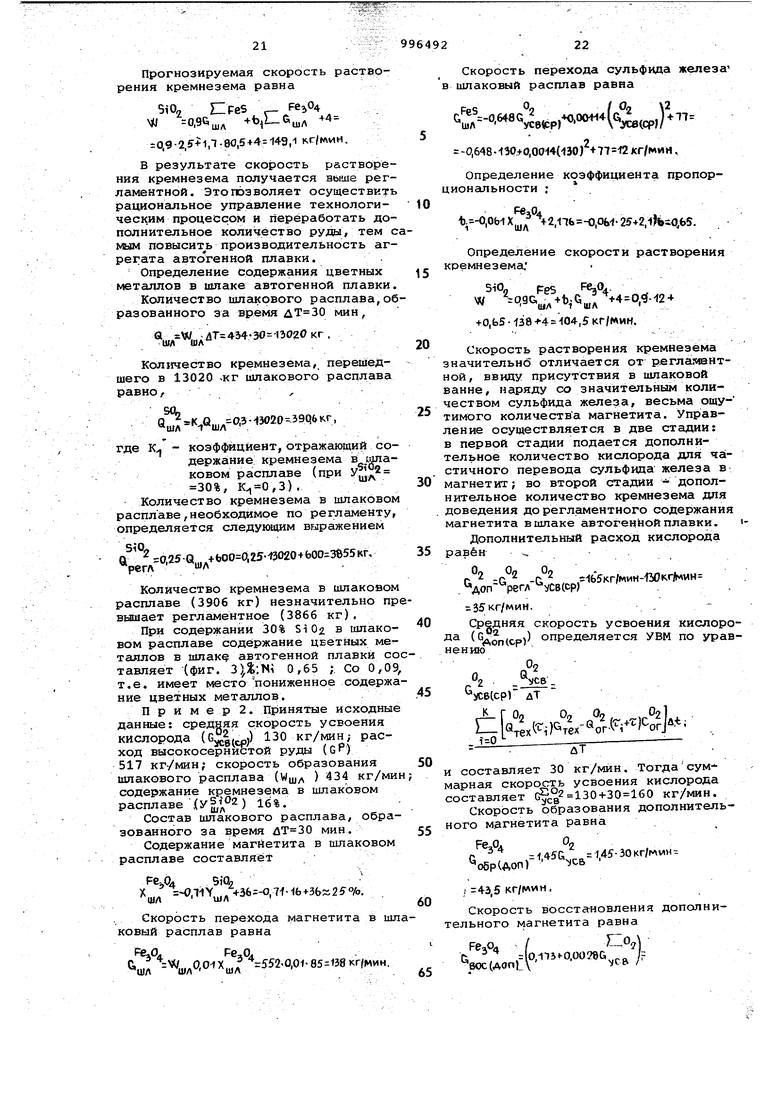

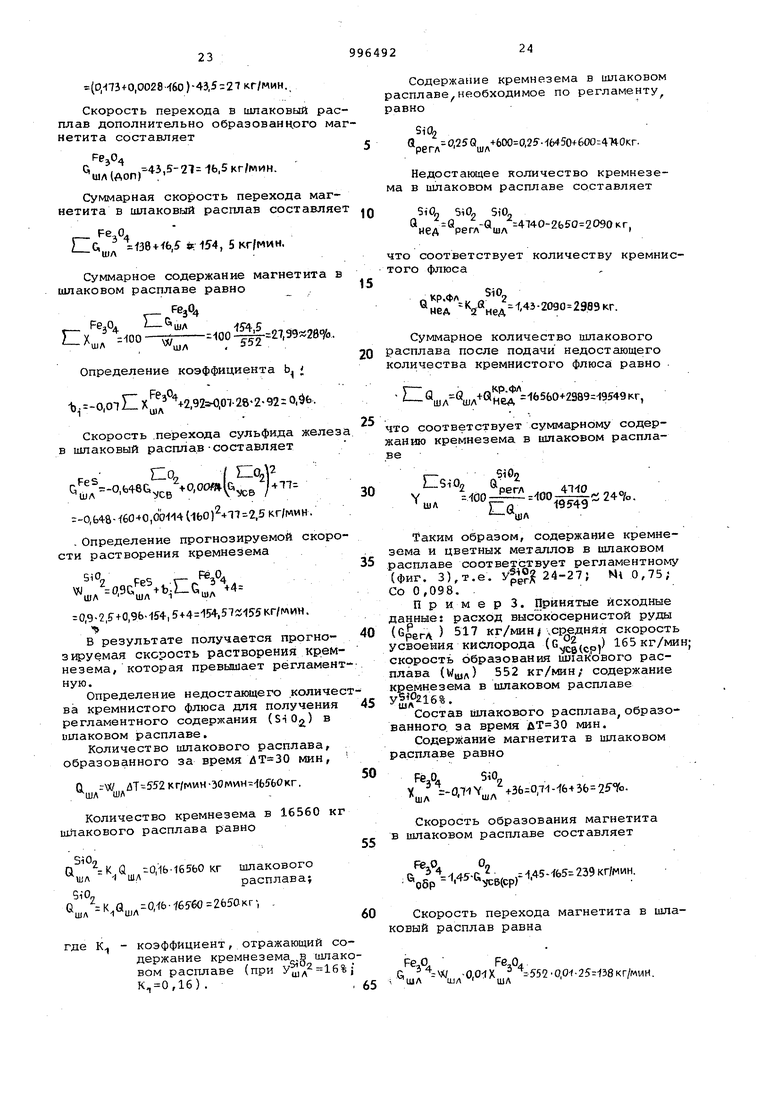

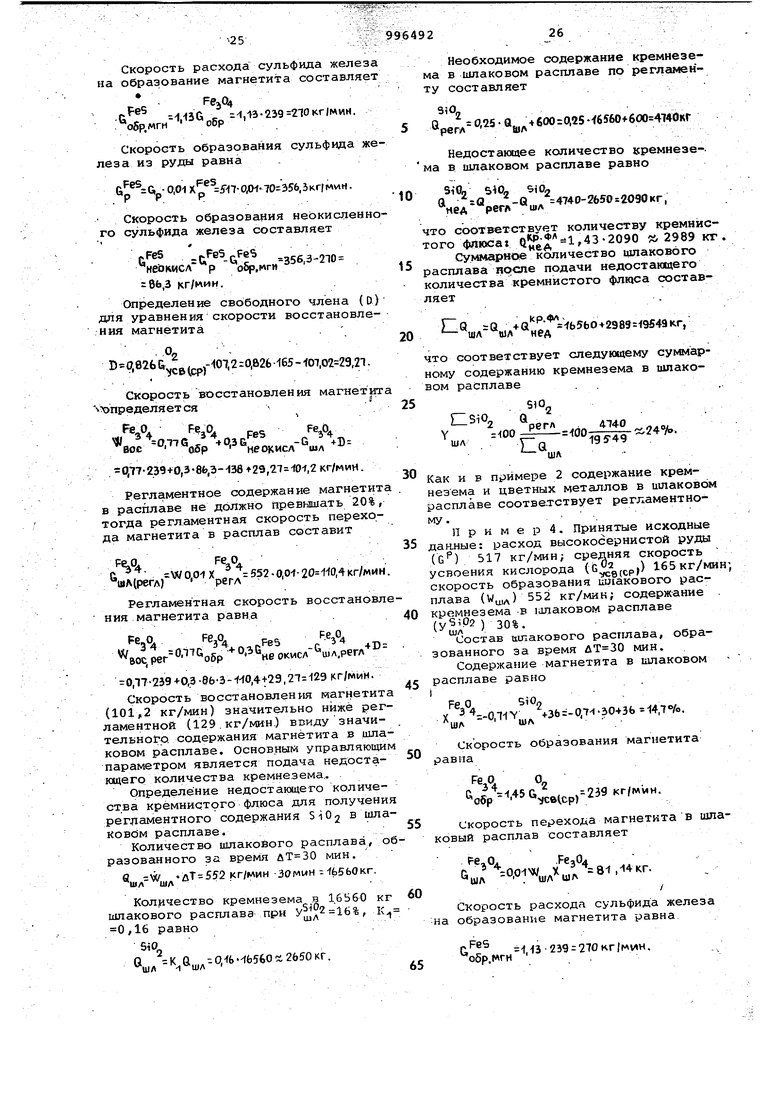

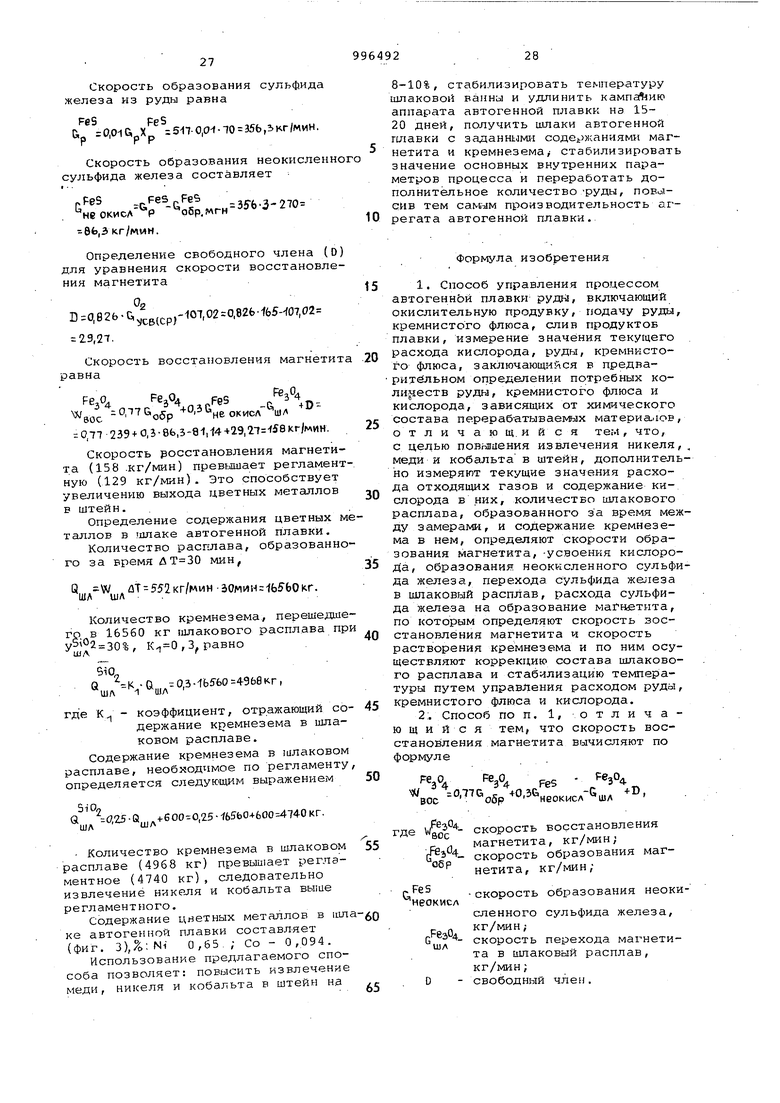

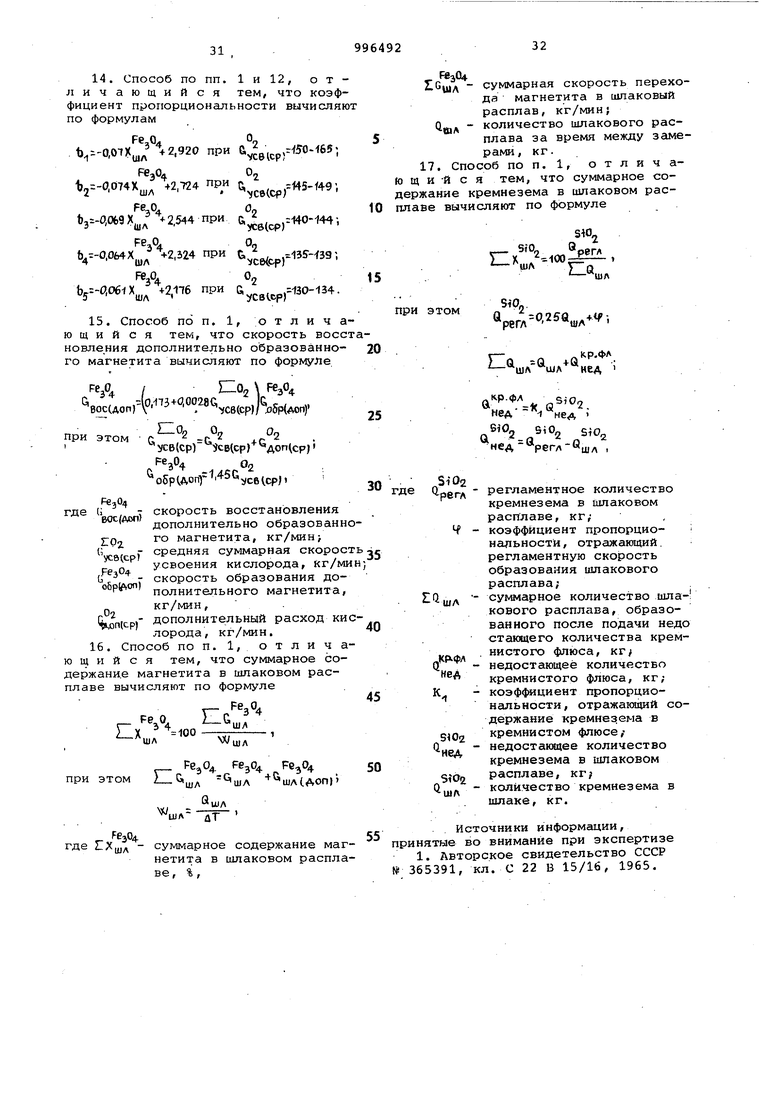

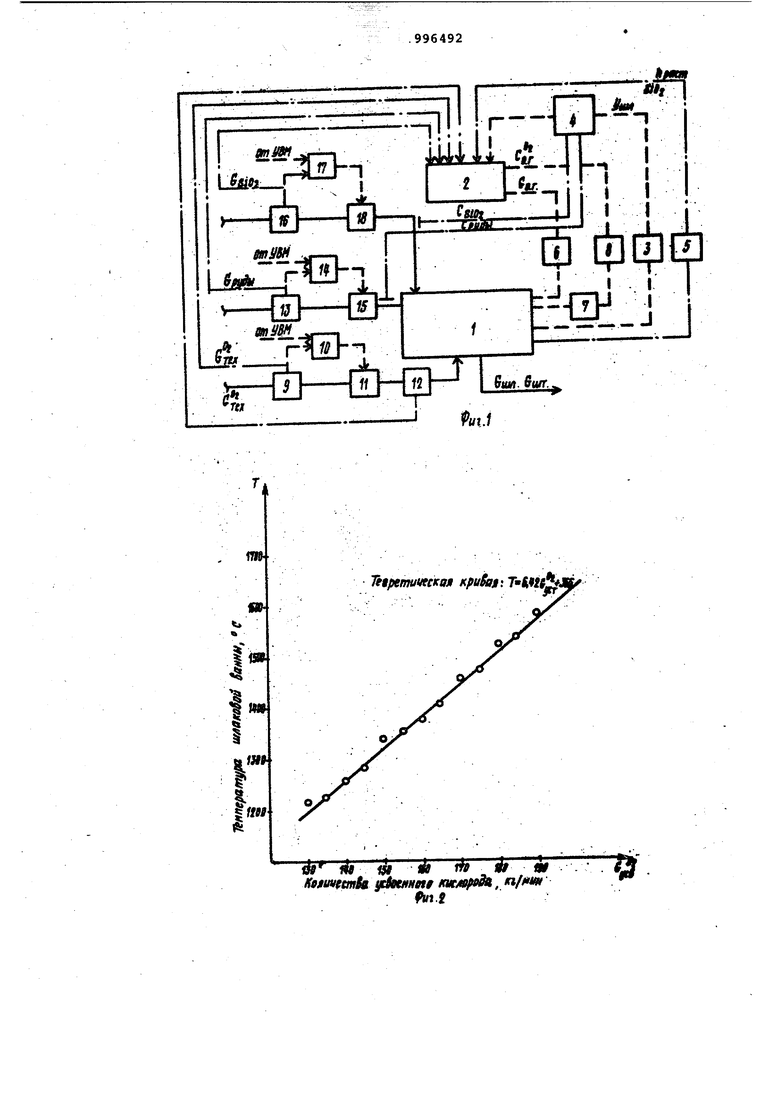

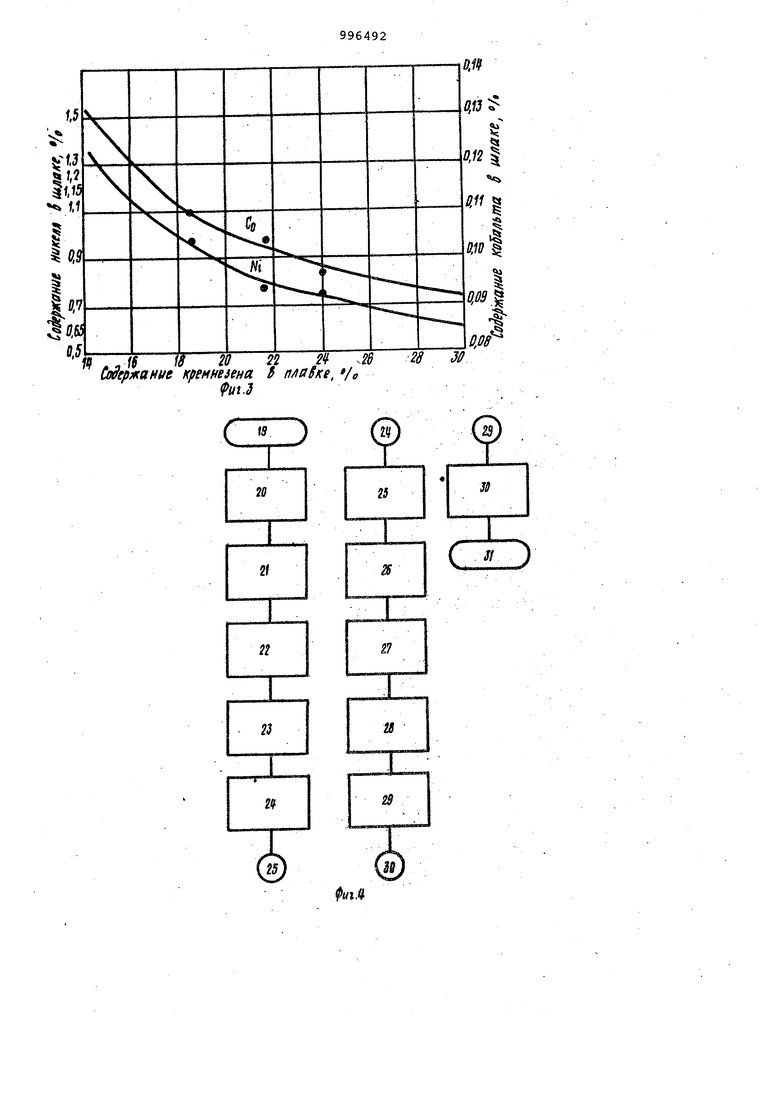

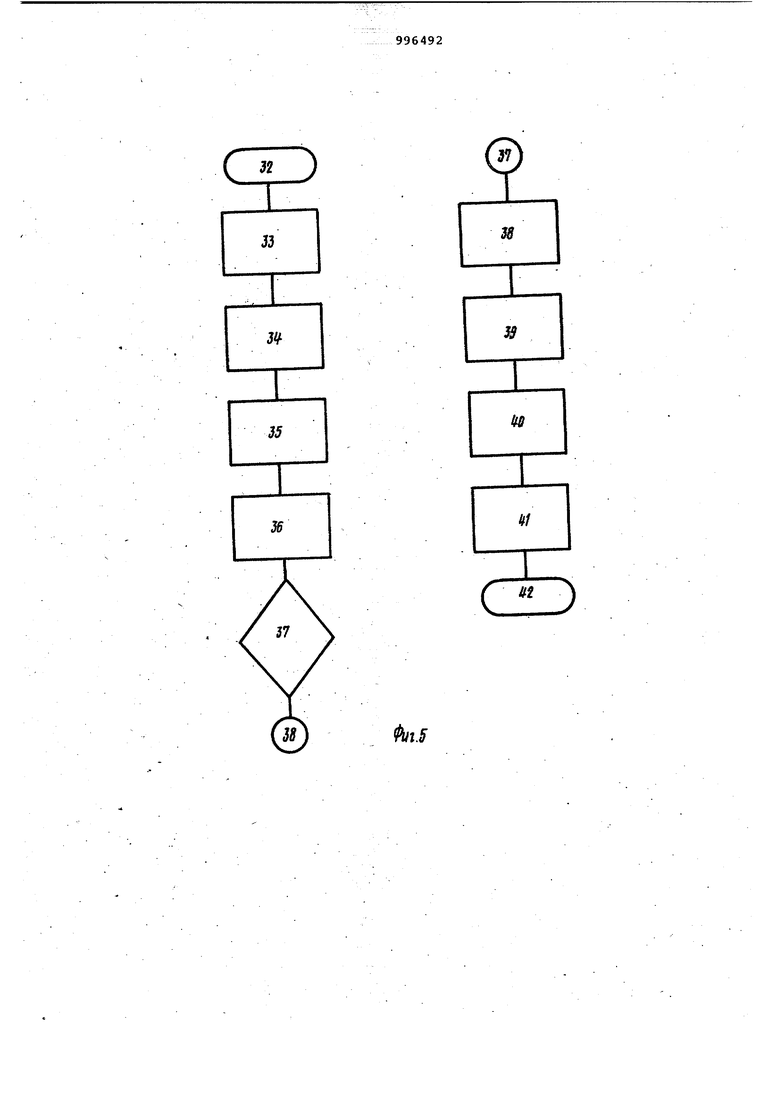

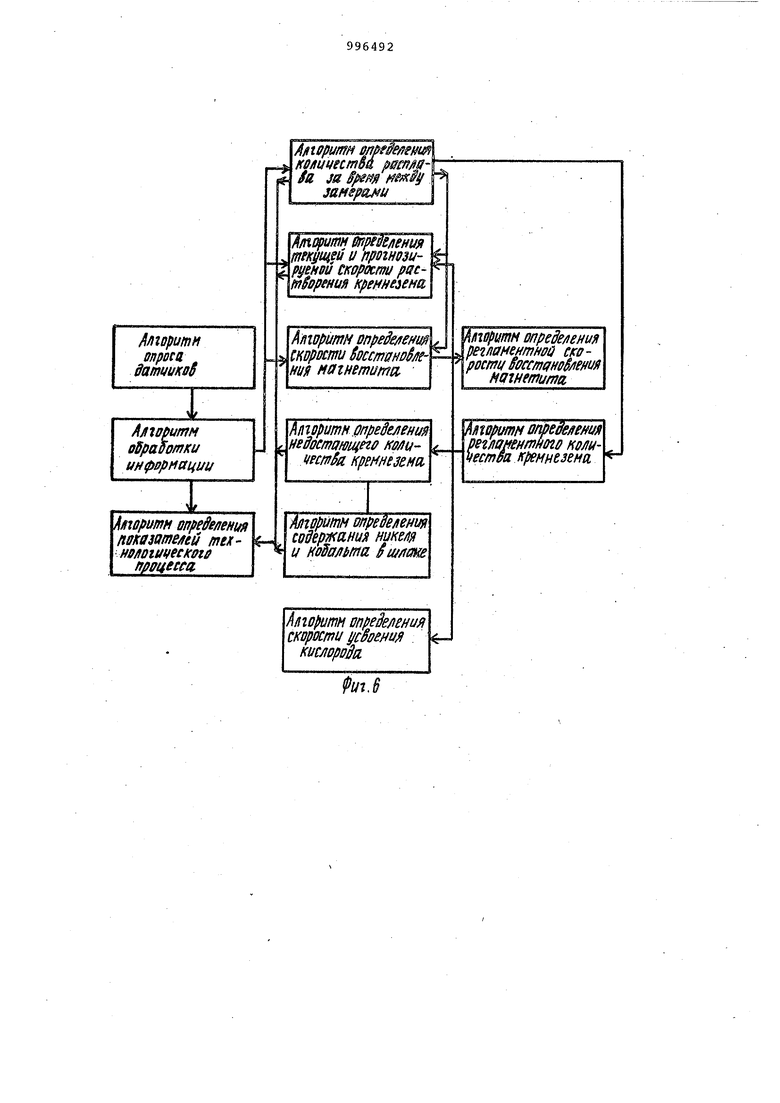

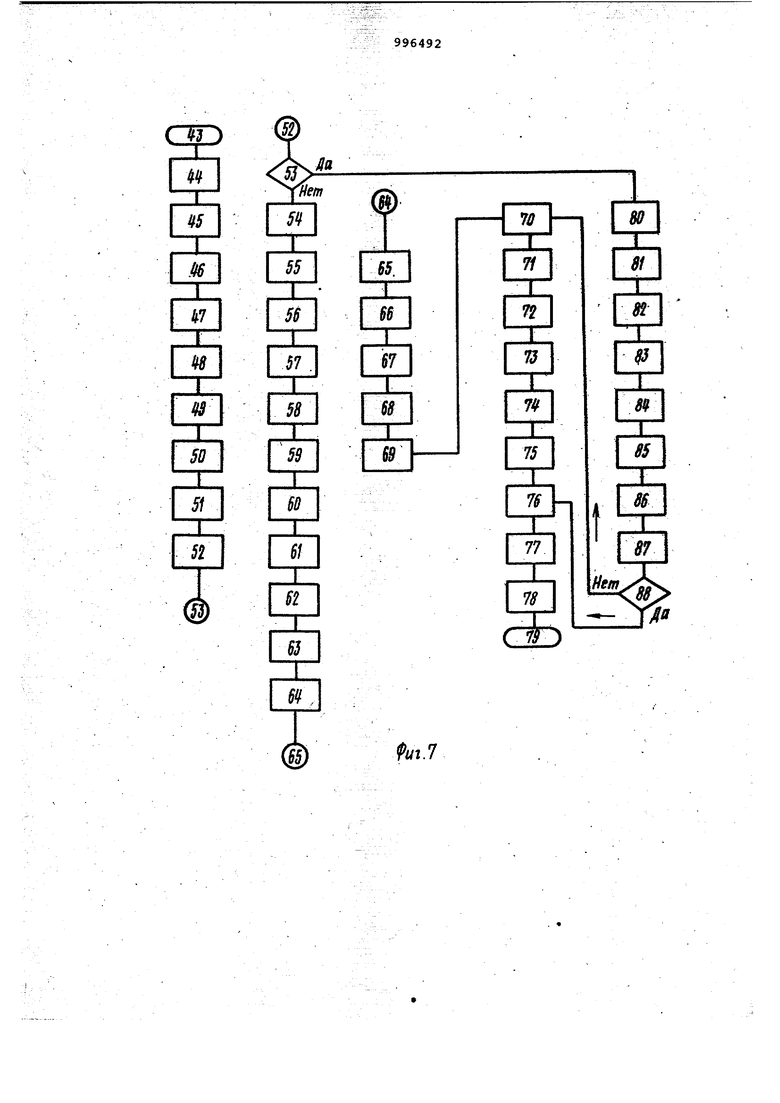

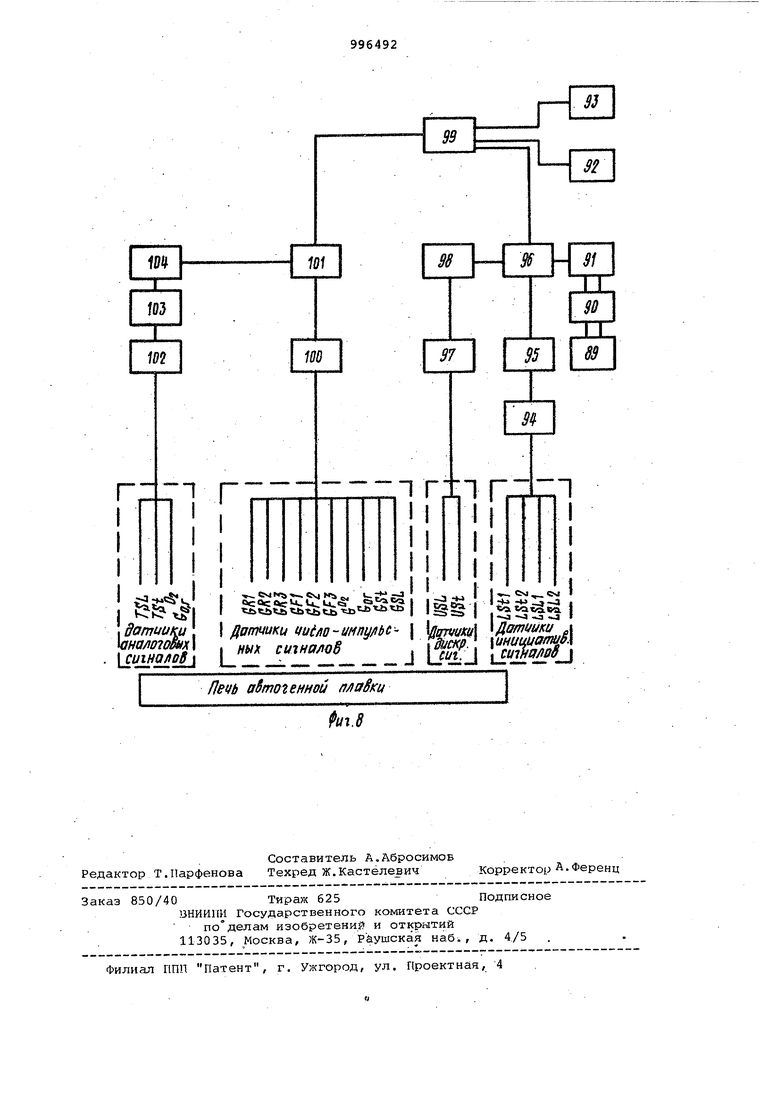

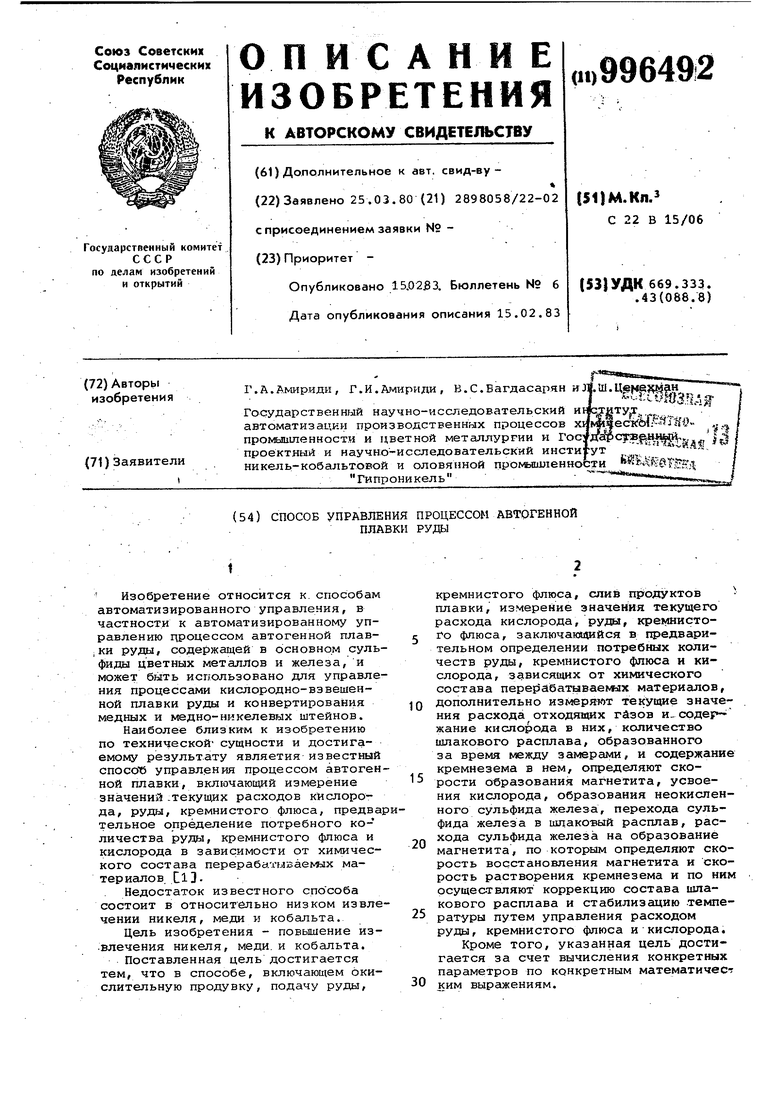

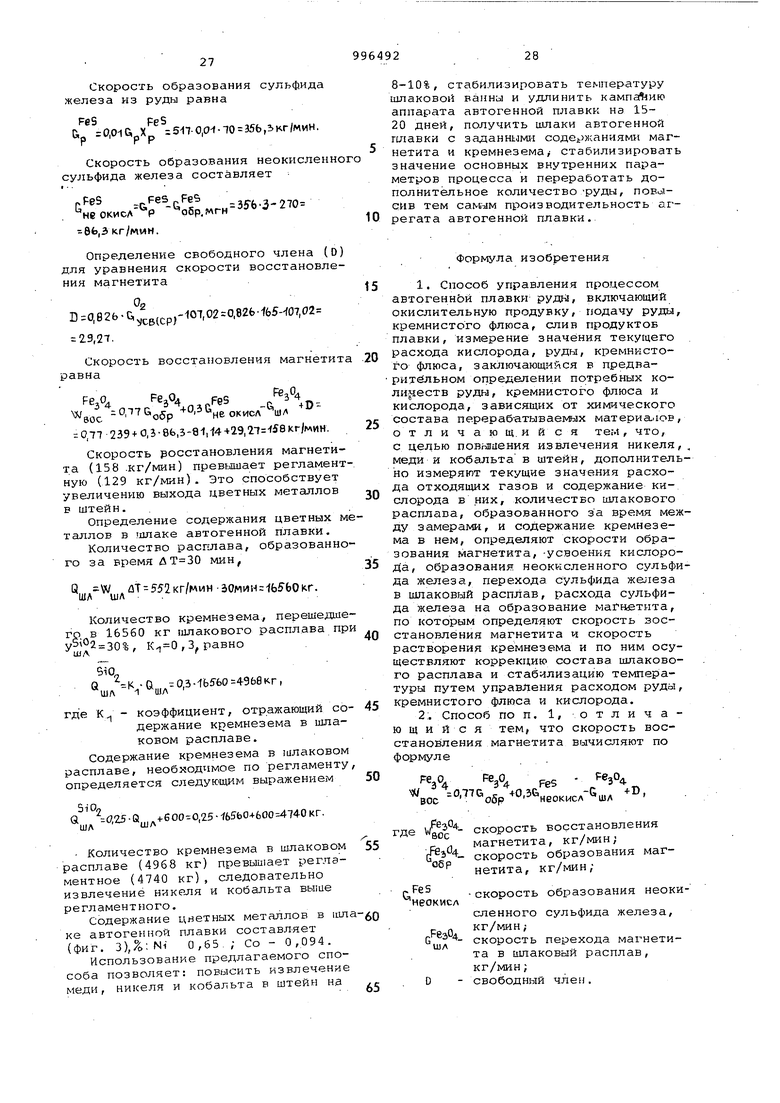

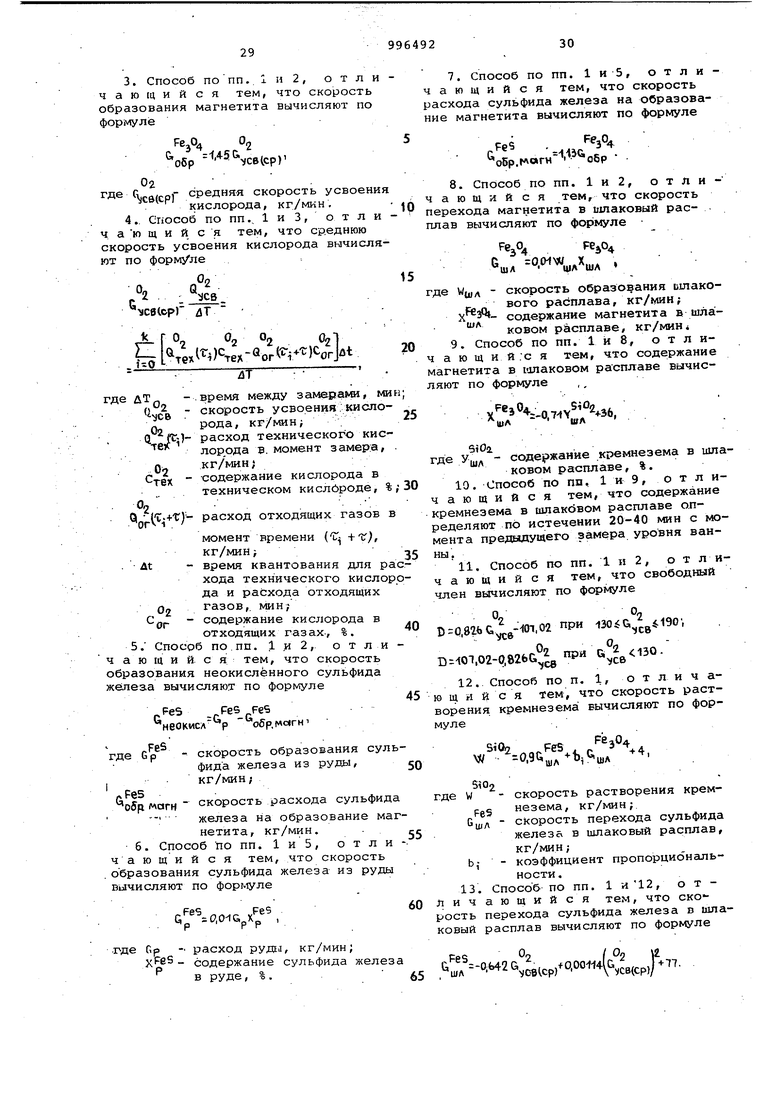

30 КИМ выражениям. В качестве примера осуществлени способа рассмотрена автоматизиробанная система управления процессо автогенной плавки руды. На фиг. 1 приведена структурная схема автоматизированной системы у равления технологическим процессом (АСУ ТП) автогенной плавки руды, ре ализованная в Предлагаемом способе; на фиг. 2 - зависимость температуры шлаковой ванны от количества усвоен ного кислорода; на фиг. 3 - зависимость содержания никеля и кобальта в шлаке автогенной плавки от содержания кремнезема в шлаковом расплаве; на фиг. 4 - блок-схема алгоритма расчета скорости восстановления магнетита; на фиг. 5 - блок-схе ма алгоритма расчета скорости растворения кремнезема) на .фиг. б - алгоритмическая структура управления процессом автогенной плавки; на фиг, 7 - блок-схема алгоритма управ ления процессом автогенной плавки р ды; на фиг. 8 г- структура вычислительного комплекса. Система состоит (фиг. 1)из аппарата автогенной плавки 1, управляющей вычислительной машины (УВМ) 2, пробоотборника 3, анализатора 4 вещественного состава (АВС), уровнемера 5, датчика б расхода отходящих га зов, устройства 7 отбора газов, датчика 8 содержания кислорода.в отходящих газах, датчика 9 расхода кисло рода, . регулятора 10 расхода кислорода, регулирукядего органа 11 расхода кислорода, датчика 12 содержания кислорода в техническом кислороде, дат .чика 13 расхода руды, регулятора 14 расхода руды, регулирующего органа 15 расхода руды, датчика 16 расхода кремнистого флюса, регулятора 17 рас хода кремнистого флюса и регулирующего органа 18 расхода кремнистого флюса. Сигнал g расходе технического кислорода () подается с датчика 9 на регулятор 10. Сигнал от регулятора 10 воздействует на регулирующий. орган 11, изменяя расход кислорода. Сигнал о расходе руды (Gp) подается с датчика 13 расхода руды на регулятор 14. Расход руды регулируется путем воздействия сигнала от регулятор 14 на регулирующий, орган 15. . Сигнал о расходе кремнистого флю (Ggfo) подается с датчика 16 на регулятор 17 расхода кремнистого флю са. .Расход кремнистого флюса регулируется путем воздействия сигнала- от регулятора 17 на регулирующ ий орган В УВМ одновременно подаются соответствующие сигналы от да- :чиков: 6, 8, 12, 13 и 16 расхода отходящих газов; содержания кислорода в отходяищ газах; содержания кислорода в техническом кислороде; расхода рудыjрасхода кремнистого флюса, в УВМ от анализатора 4 вещественного состава поступает информация о содержании основны компонентов руды, кремнистого флюса и шлака автогеннрй плавки. Сигнал от УВМ устанавливает оптимальный расход кислорода путем воздействия на уставку регулятора 10. Оптимальный расход кислорода учитывает скорость восстановления магнетита и скорость растворения кремнезема. Уровень расплава измеряется для определения его количества по известным геометрическим размерам аппарата автогенной плавки. Информация о текущем химическом составе перерабатываемых материалов и получаекых продуктов плавки поступает на вход управляющей вычислительной машины (УВМ) от анализатора вещественного состава, а содержание кислорода в техническом кислороде и отходящих газах от газоанализаторов. Заданное зна-. чение химического состава шлака поступает в УВМ с помощью устройства ручного ввода. Сигнал об уровне расплаву поступает в УВМ от уровнемера. В УВМ на основании информации о расходе технического кислорода 2 содержании в нем кислорода ,р сходе отходящих газов Qj, и содержании кислорода в них C°ic учетом момента замера Т, , времени запаздывания Т (транспортное и емкостное) опеделяется количество удвоенного кислорода за время между замерами Т, а также средняя скорость усвония кислорода. Количество усвоенного кислорода ежду двумя замерами за промежуток Т равно °/се- ()4x-VCV Oor. Оо де At - время квантования для ,Т :тех ог . Д1. Если момент замеа G обозначим через TV, , то - т - v - ц 1.. Средняя скорость усвоения кисорода за промежуток ЛТ равна усе(ср) дт Л-Г°9°9 20„ Ц теД%-))ЧгЬ г-г- . Количество усвоенного кислорода а час, смену, сутки определяется °2 % Оа (,.( Гтех Ь(,м,смена,суг), дт где1(4, смена, сут) - промежутки времени работы агрегата в течение ча са, смены, суток. При определении количества усвоениого кислорода за час или смену (если смена 6 ч), или сутки соответ.ственно вместо час, смена, сутки записываются 1, б и 24 . В УВМ BO-скорости образования ма нетита () скорости образования неокисленного сульфида желез:а скорости расхода сульфида железа на образование магнетита (.гн и пе рехода магнетита в шлаковый расплав () за время между замерами (ДТ определяют скорость восстановления магнетита ()-, oUw . Скорость образования магнетита ,определяют по средней скорости усво ения .кислорода (G°|g(cpj) равна /f oSp 3CBtcp) Скорость образования неокисленного : сульфида железа определяют на основании информации о скорости образо вания сульфида железа из руды (G) и скорости.расхода сульфида железа на образование магнетита (й ) . и описывают выражением FeS .{.,Fe5 неокисл р . оБр.мгнСкорость расхода сульфида железа на образование магнетита ( определяют по средней скорости образования магнетита 45;..rH- Vplop)Скорость образования сульфида же леза из руды (tj.) определяют по ко личеству руды .G р и содержанию сульфида железа в руде {Xр . C,,oiapx;«. Процент-ное содержание магнетита в шлаковом расплаве определяют на основании информации из анализатора вещественного состава о содержании кремнезема (Ущл) в нем за время между Зс1мерами (йТ) и описывают выра жением ре О 5iO л --V Скорость перехода магнетита в шл .ковый расплав ( ) определяют по информации о скорости образования шлакового расплава (Vuin) за время между замерами (дТ) о содержании магнетита в шлаковом расплаве () и описывают следующим выражением Fe О и o,oiw Скорость восстановления магнети- та () описывается следующим вы-ражениемFe °4 з°4 Fes 4 В °-Чбр °- Гокиол- «.л Свободный член уравнения (О) обуславливается скоростью усвоения кислорода и.в зависимости от нее определяется следующим выражением .О, - Ог ,82fe&,,02 при «OiG,,j, . °2 °2 D-101,02-0,82, при С,,. Сигнал о расходе кремнистого флюса (G5i02 подается от датчика 16 на регулятор 17 расхода кремнистого флюса. Расход кремнистого флюса регулируется путем воздействия сигнала от регулятора 17 на регулирующий орган 18. Сигнал о расходе кремнистого флюса поступает одновременно. в УВМ. Оптимальное значение расхода кремнистого флюса устанавливается воздействием сигнала от УВМ, учитывающего скорость растворения кремнезема ) на установку регулятора 17. Скорость растворения кремнезема определяют по информации о скорости перехода сульфида железа ( ) в цлаковый расплав и скорости перехода магнетита в шлаковый расплав (0 4) Fes «3°4 0,9С. 4. Скорость перехода сульфида железа в шлаковый расплав ( ) определяют по информации о скорости усвоенного кислорода и описывается следующим выражением ..(cp,°.(cp,r Коэффициент пропорциональности bj обуславливается количеством усвоенного кислорода, определяется следующим выражением V-O. 2.2 при Veccp) V-°° 4X .2,724 при ,cв(

Р9з04

Ц-О. .2.544-при u,,,j,p,-W)-144;

3

. Р vceccpf Ъ°4

Ь5--0, гП-гЬ при: ,-.l30-1Mj в УВМ на основании информации о средней суммарной скорости усвоения кислорода (G eicp) скорости образ .ваиия дополнительного магнетита ( определяется скорость восстановления дополнительно образован ного магнетита FeAГ-Ог . oLTUonf SScetcpj epiAon)-, Суммарную скорость усвоения кисл рода определяют по информации о сре ней скорости усвоения кислорода () и дополнительного расхода кислорода (ед7„(ер)) VCBtCp) lcp)AOn (кр ) Скорость образования дополнитель ного магнетита определяют по средней скорости усвоения кислорода V г г-п у:в 1,ср) .02 обриопГ leCcp) В УВМ на основании информации о суммарной скорости перехода магнети та в шлаковый расплав (Ш G щд) и скорости образования шлакового расплава (Wyjrt ) определяется суммарное содержание магнетита в. шлаковом рас плаве, V °4 Суммарную скорость перехода маг:нетита в шлаковый расплав определя.ют по информации о скорости переход магнетита в шлаковый расплав (Qyf 4 и скорости перехода в шлаковый рас плав дополнительно образованного ма петита (,) г- --34 -3-4 ШЛ ЛиоПГ: Скорость перехода 1агнетита в шл ковый расплав определяют по информа ции о скорости образования шлакового расплава (Мц,д) и содержании маг нетита в шлаковом расплаве: Реа04 X . Чл -°° шл шл

Скорость образования шлакового расплава (,) определяют по. информации от уровнемера о количестве .шлакового расплава (йщд) образованного за время между эамерами (АТ)

Ц)Л

W

в УВМ на основании информации о регламентном количестве,кремнезема в шлаковом расплаве (Q.pJ,) и суммарном количестве шлакового расплава (СОщ) , образованного после подачи недостающего количества кремнистого флюса, определяется суммарное содержание кремнезема siOj а . Регламентное количество кремнезема в итаковом расплаве (й„1Р2) определяют по-количеству шлакового расплава (QUJ ) и коэффициенту пропорциональности If, отражающему регламентную скорость образования шлакового расплава, SIO арегл «-25 пл : Суммарное количество шлакового расплава () определяют по информации о количестве шлакового расплава (Чщд) и недостающем количестве кремнистого флюса (Cl, ) Си Q tQ P . шл шл нeA Недостающее количество кремнистого флюса (О. ) определяют по информации о недостающем количестве кремнезема в шлаковом расплаве (Quo/) и коэффициенту пропорциональности отражающему содержание кремнезема в кремнистом флюсе/ . КР.ФЛ 9Ш2 нед 1 нед Недостающее количество кремнезеа в шлаковом расплаве определяк т по информации о регламентном колиестве, кремнезема в шлаковом расплаве ( ) и количестве кремнезема в ) , 5102 SiOg Si02 . нед регл шл Скорость растворения кремнезема и скорость восстановления магнетита являются функциями количества усвоенного кислорода. Зависимость темпеРатуры. шлаковой ванны от количества усвоенного кислорода имеет линейный характер (фиг. 2). Содержание никеля и кобальта в ш ке автогенной плавки является функцией содержания кремнезема в распла ве (фиг. 3). Поэтому управление ско ростью восстановления магнетита и скоростью растворения кремнезема по зволяет стабилизировать температуру и содержание никеля и кобальта в иш ковой ванне Блок 19 (фиг. 4) Качало. Исходны данные поступают из алгоритма сбора и первичной обработки информации. Отбор пробы шлакового расплава .производится пробоотборником, с глу бины 50-100 см от поверхности расплава через 30 мин после первоначального замера уровня ванны. Пробо отбор, прободоставка и анализ пробы в анализаторе вещественного состава составляет 15 мин.Уровнемером изме ряют уровень ишакового расплава, образованного за время между замера пи. УШ ощ еделяет количество шлакового расплава (5,) . В блоке 20 производится определе ние средней скорости усвоения кислорода за время между замерaNW ДТ Л V«5e {Cf} йТ )4x-«or(V)Cor Т В бЯоке 21 осуществляется опреде ление средней скорости образования магнетита U 145С. Offptcp) vCBl cp) В блоке 22 ПРОИЗВОДИТСЯ определение расхода сульфида железа на образование магнетита FeS «э4 o6pwrM o5plcp) В блоке 23 осуществляется определевие СКОРОСТИ образования сульфида желеэ.а из руды .oivr. в .блоке 24 производится определеiHfe скорости образования неокислениого сульфида железа feS ,.FeS -Fes неокисл %6p.wrHВ блоке 25 осуществляется определение процентного содержания магнетита в шлаковом расплаве Ре о Si Ол шл -0-. блоке 26 производится определение скорости перехода магнетита в шлаковый расплав Ч.; В блоке 27 осуществляется определение свободного члена (о) уравнения скорости восстановления магнетита при 130 по формуле D 0,83G -НОТ, при 130, свободный член уравнения определяется по формуле 0 101-0,83G,g. В блоке 28 производится определение скорости восстановления магнетита по формуле «е,,,-о,, В блоке 29 осуществляется формирование массива параметров для печати показателей аппарата автогенной плавки. В блоке 30 производится выдача значений показателей на печать. Блок 31. Конец. Результаты обработки алгоритма используются для управления скоростью восстановления магнетита. Блок 32 (фиг. 5). Начало. Исходные данные поступают от датчиков и обрабатываются по алгоритмам сбора и первичной обработки .информации. в блоке 33 осуществляется определение средней скорости усвоения кислорода за время между замерами 4Т Л - -S vceltp) flT &Tex)4ex-Qo /) : ZT в блоке 34 производится определеие скорости перехода сульфида желеа в шлаковай расплав Ррц О, / 02 5 C 0« 8 vcBtcpr°°-2l vce(cp)/ В блоке 35 осуществляется опредеение процентного содержания магнеита в шлаковом расплаве 5,-0 ,л Ь. В блоке 36 осуществляется опреде ление скорости перехода магнетита в шлаковый расплав .л 0. ШЛ чл В блоке 37 .производится определение формулы для расчета коэффициента пропорциональности Ь, при усво ении кислорода 165 Ь-, -°0 шл при усвоении кислорода 145 -S G 4 14 Ъ2-0,074К +2,724; при усвоении кислорода 140 С 14 РбаОф ,ОЬЭЛщ/%2,544; при усвоении кислорода 135 G, 13 1,z-0, +2,324-, при усвоении кислорода 130 G , 13 . ,ОИХщ +2,176. В блоке 38 осуществляется опреде ление коэффициента Ь . В блоке 39 производится определе ние скорости растворения кремнезема ,,.-..,С54. .В блоке.40 осуществляется формирование массива расчетных параметров для печати показателей технологического процесса автбгенной плавки. . В блоке 41 производится выдача зн чений показателей на печать. Блок 42. Конец. Результаты обработки алгоритма используются для управления скоростью растворения кремнезема. Автоматизированная система управления процессом автогенной плавки руды обеспечивается следующими алгоритмами (фиг. 6): алгоритмом опроса датчиков; алгоритмом обработки информации; алгоритмом определения показателей технологического процесса ; алгоритмом определения количества расплава за время между замерами ; алгоритмом определения текущей и прогнозируемой скорости растворения кремнезема; алгоритмом определения скорости восстановления магнетита; алгорит1жзм определения недостающего количества кремнезема;алгоритмом определения содержания никеля и кобальта в шлаке; алгоритмом определения скорости усвоения кислорода; ашгоритмом определения регламентной скорости восстановления магнетита; алгоритмом определения регламентного количества кремнезема. Блок 43 (фиг. 7). Начало. Исходные данные поступают от датчиков и обрабатываются по алгоритмам сбора и первичной обработки информации. Блок 44. Сигнализация Включить уровнемер. Блок 45. Ожидание мин. Время ожидания используется для решения других задач. В блоке 46 производится опрос уровнемера. Формирование значения сигнала уровня ванны (ИВ1) за время Т..,; формирование значения сигнала уровня ванны за время Tg (ИВ2) , В блоке 47 происходит определение уровня расплава (USL) и51н уВ1-иб2. В блоке 48 осуществляется определение количества расплава, образованного за время между замерами, .G,USl.CT, где ,8 м; ,86 м; ,5 т/мЗ. В блоке 49 производится опрос анализатора вещественного состава; определение содержания кремнезема в шлаковом расплаве (). В блоке 50 происходит определение содержания магнетита в шлаковом расплаве (xff) ХША -. В блоке 51 осуществляется опредеение скорости перехода магнетита в лаковый расплав ,о.«,,. в блоке 52 производится опредеение средней скорости усвоения кислорода за время между замерами дТ yce.tp) Ji-r On о, о,о„1 foKx(i))4r

В блоке 53 происходит сравнение. Скорость усвоенного кислорода больше или равна регламентной: Да () переход к блоку 80. Нет - скорость усвоенного кисло-, рода меньше регламентной (, . регд) - переход к блоку 54.

Ь блоке 54 осуществляется определение скорости перехода сульфида железа в, шлаковый расплав

FeS/ :

.00Ч

+7Т.

Св(ср)/

В.блоке 55 производится определение формулы для расчета коэффициента пропорциональности (Ь) в зависимости от количества усвоенного кислорода при 150-165 кг/мин

Рез04

V-0.°V 2.92,

.02

Р в(срГ кг/мин Ь.-0.0-4Х,.., .1.724-, при ,pj 140-144 кг/мин РеОд ,0fc9xj +2,544-, 135-139 кг/мин Р« Vetcp, ,064Хцл +2,324; при G,- pj 130-134 кг/мин l3jC-0,Ob-fXu,,nb. В блоке 56 осуществляе ление коэффициента Ь- . В блоке 57.определяетс растворения кремнезема ;510„ ре Ре о -0,.шГ В блоке 58 происходит кий расчет дополнительног ства кислорода ), при 130

Ь -Б - Ь АОП регл сь

В.блоке 59 определяется дополнительное количество усвоенного кисло рода (Q, которое производится 5

аналогично определению cpeдJ eй скорости усвоения кислорода C yceCtpli

л о2

Oj Von

доп ЛТ

в блоке 60 определяется средняя суммарная скорос ь усвоения кислорода

0

ЕЮ

02

Оо

) Aontcpr

В блоке 61 определяется скорость

5 образования дополнительного магнетита

02 -.5С,доп(ср) .АОп1

20

В блоке 62 определяется скорость восстановления дополнительно образованного магнетита,

Fg

3%

io,,0028G.,,

:ptcB)

ЙОС(АОП)

в блоке 68 определяется суммарная 60 скорость перехода сульфида железа в шлаковый расплав

.(,.

t+77.

0,0014 G.

шЛ

VCB в блоке 63 определяется скорость ерехода в шлаковый расплав дополительно образованного магнетита u -G -G. шл(доп) обр(Аоп) Boc(Aon) В блоке 64 определяется суммарная корость перехода магнетита в шлаовый расплав г- Р«з04 - шл шл ШЛ(АОП) В блоке 65 определяется суммарное содержание магнетита в шлаковом расплавеFejO - шл ) X fOO - шл В блоке 66 определяется расчетная формула для расчета коэффициента пропордаональности (Ь- ) при 150165 кг/мин..св(ср) В блоке 67 определяется коэффициент Ц FegO. 2,92.

В блоке 69 определяется прогнозируемая скорость растворения кремнезема.

EFeS . еД

BiOj

Vb.. W 0,9G,

шл В блоке 70 определяется количес во шлакового расплава, образованно за время между замерами (ДТ) блоке 71 определяется количес во кремнезема в шлаковом расплаве 510 «шдВ блоке 72 определяется регламе ное количество кремнеземав шлако вом расплаве SiO %егл °«шл- f при скорости образования шлаков го расплава 434-560 кг/мин равно 6 В блоке 73 определяется недоста ющее количество кремнезема в рас плаве SiO S-iOj SiO нед perA tiiA что соответствует количеству кремнистого флюса к U В блоке 74 определяется суммарн количество шлакового расплава посл подачи недостающего количества кре нистого флюса Св„„ а„„ а:;:Г в блоке 75 определяется содержа ние кремнезема в шлаковом расплаве SiO IZY -100 - шл В блоке 76 определение содержания цветных металлов в шлаке автоге ной плавки производится графически из фиг. 3 Ni-f.iSiO)-, Co 2(Si02). В блоке 77 происходит формирование массива..В блоке 78 осуществляет ся печать. Блок 79. Конец.

В блоке .80 определяется скорость образования магнетита

РбзО

Vp- Sceicp)в блоке 81 определяется скорость расхода сульфида железа на образование магнетита FeS . ., р°2 .мгн о5р1ср1В блоке 82 определяется скорость образования сульфида железа из руды ,о..Х . В блоке 83 определяется скорость образования неокисленного сульфида железа РеЗ г Fes Fe5 не окисл Р .rн В блоке 84 определяется свободный член (о) по уравнению ,82bG,,02. В блоке 85 определяется скорость восстановления магнетита S°4 PeS Л вос « еокмсл- шл -О в блоке 86 определяется регламентная скорость перехода магнетита в лаковый расплав Fe С,шлрегл-°° шлЧеглВ блоке 87 определяется реглаентная скорость восстановления магнетита .у%°4 -о77г Чп.гРе5 . .ВОС(регл) о5р oKMCA mACperM В блоке 88 осуществляется сравнение скорости восстановления магнетка () с регламентной (Wg.,) . :f;,- ,- перех °д «ло; 1оЛ«° ° ° °В структуре вычислительного комлекса (фиг, 8) приняты следующие бозначения: - температура шлака автогенной плавки, С; -температура штейна,CJ TSt -количество высокосернисGR1,GR2,GR3 той руды, загруя енной соответственно из трех бункеров; GFl ,GF2 ,GF3 количество кремнистого флюса,загруженного соответственно из трех бункеров -количество штейна; -количество шлака; -количество поданного кислорода; -содержание кислорода в«отходящих газах; -количество отходящих газов; -уровень шлака в аппарате автогенной плавки -уровень штейна в аппарате автогенной плавки USL , USU -фотбдатчики для шлака; USt , USt2 -фотодатчики для, штейна 89 -дисплейный модуль (ДМ-500); 90 и 91 -модуль быстрой передач данных (МБПД), предназ наченный для обмена ин формацией между ВК -устройство печати с кл виатурой (УПК А531-3) ; -устройство ввода с пер фоленты (УВвПЛ А4 1-4) -модуль гальванической развязки (ИГРА 622-9) №5; -модуль ввода инициатив ных сигналов (МВвИС А622г-8 № 6); -соуласователь ввода-вывода (А151-6, № 1), предназначенный для уве личения числа подключаемых к процессору периферийных устройств; -модуль гальванической развязки (ИГР А622-3 №6, 7); -модуль ввода-вывода; ДИ кратных сигналов МВВДС (А641-12), -управляющая вычислитель ная машина) -модуль ввода число-импульсных сигнапов (МВВЧИС А623) -, -согласователь ввода-вывода {СВВ А151-6, № 2) -модуль нормализации и фильтрации (МН Аб13-1: -коммутатор бесконтактный (КБ А612-11); -модуль аналого-цифрового преобразования (МАЦ А611-19),Для ввода аналогоэых сигналов приняты модули: модуль нормализации и фильтрации МН (А613-11), коммутатор бесконтактный ВК (А612-11), модуль налого-цифрового преобразования АЦП (А611-19). На вход МН подаются токовые сигналы от преобразователей температуры шлака АП, ишака отвального и штейна для преобразования в напряжение и фильтрации сигналов от пймех. КБ предназначен для коммутации сигналов напряжения постоянного тока. Дсшьнейшее преобразование сиг.налов, напряжения в двоичный код и выдача результатов в вычислительный комплекс (ВК)производится при помощи МАЦП. Для ввода дискретных сигналов приняты 1 юдули: модули ввода, число-импульсных сигналов МВвЧИС (А623-3){ модули ввода инициативных сигналов МВвИС (А622-8); модули ввода-вывода дискретных сигналов МВВДС (А641-12); модуль гальванической развязки МГР (А622-3).. МВВИС обеспечивает ввод инициативных сигналов по вызову o6bekTa. Двоично-десятичный код уровнемера расплава через модуль гальванической развязки поступает в КВВДС. Дисплейный модуль да-500, необхоДИ1Ф1Й для оперативного обмена информацией оператора с ВК, через пару, модулей МБПД и согласователь ввода-вывода подключается к процессору. МБПД предназначены для обмена информацией между ВК и ДМ. В диспет черской расположено УВВПЛ для ввода информации с перфоленты и УПК - для вывода текстовой информации из ВК. В примерах управления процессом автогенной плавки руды приняты следующие регламентные данные: расход высокосернистой руды (Ерегл) 517 кг/мин расход кислорода (Ср|гд У 165 кг/мин; скорость растворения кремнезема регл менее 140 кг/мин: скорость восстановления магнетита () не менее 129 кг/мин; скорость образования шлакового расплава 552 КГ/МИН; содержание кремнезема в шлаковом расплаве У Ip 24-27%; содержание магнетита в шлаковом расплаве plfL не более 20%; содержание сульфида железа в руде (Хр 70% содержание цветных металлов в шлаке автогенной плавки: Ni - 0,67-0,73; Со - 0,094-0,098. . Исходя из анализа технологического процесса, как объекта управления, в качестве параметров, характеризующих ход технологического процесса, принимаются следующие показатели; расход кислорода, скорость растворения кремнезема, скорость восстановления магнетита, скорость перехода сульфида железа в шлаковый расплав, содержание кремнезема в шлаковом рас19996плаве, содержание магнетита в типаковом расплаве. Исходя из этого, примеры управления составлены с учетом отмеченных параметров, . Скорость образования магнетита 5 регламентируется реакц-кей 4-.04-SO, . Скорости восстановления магнети- 10 та и растворения кремнезема регламентируются реакцией 3Fe,0 4FeS+5-siO 5(FeOL5iO,+SO-. 342 V /Z Принимаются: время между замерами уровня ванны 30 мин, время отбора йробы, прободоставки и анализа в анализаторе вещественного состава на содержания Si О, 15 мин. п П р и м е р. ПРИНЯТЫ исходные /О дацные: расход высокосернистой руды (Срегл) 517 кг/мин; средняя скорость усвоения кислорода (G,2|,cp)) 130 кг/мин; скорость образования шлакового рас- 25 плава (Wu, ) 434 кг/мин; содержание кремнезема в шлаковом расплаве ( 30%. Состав шлакового расплава, образованного за время мин.,д Содержание магнетита в шлаковом расплаве равно Fe,0. . 5,-0.. X -07-tY ,7o. /шл - шл35 Скорость перехода магнетита в шлаковый расплав равна РеЛFe О Gi W 0,04Х,„ 434-0,01--Г4,7 Ь4кг/мин.40 щл шл шл Скорость перехода сульфида железа в ишаковый расплав равна (ор,0.°° 4%сбСср,) -0,Ь48150+0,00(1Ч--(«ОГ+П:-(2 кг/глмн . Коэффициент пропорциональности pa-jQ вен Э°4V-0. f2,,,1 -2476-1,28. Скорость растворения кремнезема 55 равна Fes S°4 -O. Vo,9.12+-r.2e-64 4 a, ,,„ ;9Ь кг/мин.60 Скорость растворения кремнезема (96 кг/мин) меньше регламентной («.. . 140 кг/мин), ввиду присутствиязначительного колйч ества сульфида желе.. 5 9220 за в расплаве. В этом случае основным управляющим параметром является подача дополнительного количества кислорода для частичного перевода сульфида железа в магнетит. Дополнительный расход кислорода равен Й„ |„-4ссрГ«-« к.,™«, Р принимаем среднюю скорость усвоения кислорода, рассчитанную 2.АОП в увм по уравнению е,--- , . ,„,i О. кг/мин. Тогда суммарная скорость усвоения кислорода составГо Ооо C,,G,Von(. Скорость образованиядополнительного магнетита равна сь п .. о ( Н45-30-4Э5кгГмин вос(доп) Аоп(.срГ . Скорость восстановления дополнительно образованного магнетита равна.к- с г 1г.-,-1,л пппа г 1г BOC(Aonf /Go6p{Aon, . 0,ПЗ+0,0028.160J-43, кг/мин. Скорость перехода в шлаковый раслав дополнительно образованного магетита равна Fe.O, г 435-21 16 5 кг/мин. шл САОП) Суммарная скорость перехода магетита в шлаковый расплав равна /е5,,ез4 -,4ИЬ,,5кг,миН. %Л ШЛ ШЛ(AOn) Суммарное содержание магнетита в лаковом расплаве равно г. л г- FeaOn Fe,0, Ь-Ь./ 905 100.. шл ШЛ пределяется коэффициент Ц ; 1 b.-0,,, 2,,7. Скорость перехода сульфида железа шлаковый расплав равна pggLlOn/ и/л ,- /+77 ш/ jvD / 0,Ь4в.1ЬО+0,001-/4(,5 кг/мин. Прогнозируемая скорость растворения кремнезема равна SiO, ElFeS V- ° о. ; 0.9-2.1,1-80,5+4 143,1 результате скорость растворения кремнезема получается выше регламентной. Этопозволяет осуществить рациональное управление технологи- 10 ческим процессом и переработать дополнительное количество руды, тем самым повысит производительность агрегата автогенной плавки. Определение содержания цветных 5 металлов в шлаке автогенной плавки. Количество шлежового расплава,образованного за время ДТ 30 мин. ®.,.,.;ЛТ 4М-ЭО -1Э020 кг , шл шл Количество кремнезема, перешедшего в 13020 кг шлакового расплава равно, «S где К - коэффициент, отражающий содержание кремнезема в шлаковом расплаве (при У.2 30%, ,3). 30 Количество кремнезема в шлаковом расплаве,необходимое по регламенту, определяется следующим выражением Q- -о 25 -Q + ,25- -6020+Ь00 3б55 кг,35 регл шл Количество кремнезема в шлаковом расплаве (3906 кг) незначительно превышает регламентное (3866 кг). При содержании 30% SiO в шлако- вом расплаве содержание цветных металлов в шлак автогенной плавки составляет (фиг. 3)Д;М1 0,65 ;. Со 0,09, т.е. имеет место пониженное содержание цветных металлов..45 П р и мер 2. Принятые исходные данные: средняя скорость усвоения кислорода ((cpp КГ/МИН; расход высокосернистой руды (GP) 517 кг/мин; скорость образования50 шлакового расплава (Мщд ) 434 кг/мин; содержание кЕ емнезема в шлаковом расплаве(У 21д°2) 16%. Состав шлакового расплава, образованного за время мин.55 Содержание магнетита в шлаковом расплаве составляет Ре.04 «1Л -0,,71.1b.3b;:s2ff%. Скорость перехода магнетита в шлаковый расплав равна С.; Ч.ла01Х., 552.0,01-85-138 кг/мин. в ц к з н в ч т л в т с м н д м р да не и ма со но те Скорость перехода сульфида железа шлакошлй расплав равна FeS°зi 2 )(cp,) -0,648-130+0,0014(130 ) КГ/миН. Определение коэффициента пропориональности ; FeiQi t.-0,0b1 Хщ 2,,ОЫ. 25+2,llbiO,feS. Определение скорости растворения емнезема; SiO PeS , W 0,9Ьц,, °.-2- +0,Ь5 104,5 кг/мин. Скорость растворения кремнезема ачительно отличается от регла ЯвНтй, ввиду присутствия в шлаковой нне, наряду со значительным колиством сульфида железа, весьма ощумого количества магнетита. Управние осуществляется в две стадии: первой стадии подается дополнильное количество кислорода для чаичного перевода сульфида железа в агнетит; во второй стадии - дополительное количество кремнезема для оведения до регламентного содержания агнетита в шлаке автогенной плавки. iДополнительный расход кислорода авен . Б :G -с, ; .г 1Ь5кгМн-ВОкф ин . доп регл vCBtcp) . . 35 кг/мин..Средняя скорость усвоения кислоро(G onicp) определяется УВМ по уравнию02 .св. yCBtcpV дТ ..t:)C jjAt; r-L°2 02 .fe составляет 30 кг/мин. Тогдасум рная скорость усвоения кислорода ставляет 130+30 160 кг/мин. Скорость образования дополнительго магнетита равна 1,45G 1,45-30 кг/глин:. обрСАопГ / 43,5 кг/мин. Скорость восстановления дополнильного магнетита равна Рез°4 ,.002в&, ВОС(АОП}„Л 23 (,0028f60)-43,5 2/кг/мин.. ..Скорость перехода в шлаковый расплав дополнительно образованн,ого маг нетита составляет G, . ,43,,5кг/мин. ШЛ1АОП) , Суммарная скорость перехода магнетита в шлаковый расплав составляет -. , , , 5, 154, 5 кг|мин. Суммарное содержание магнетита в шлаковом расплаве равно . /ез04FSaO.,, y-- (Эт у шл °° f, 00-5 2Л99й28%. Определение коэффициента Ь, л b.-0,,,OT28292:O.Ь. Скорость перехода сульфида железа в шлаковый расплав-составляет Fes СЦг ( .э ,fa48--f6040,db(l4llbO).5 КГ/МИН. . Определение прогнозируемой скорости растворения кремнезема , . Fes .y-f.--09-2 +09Ь-154,.57й;155КГ/мин. В результате получается прогнозируемая сксрость растворения кремнезема, которая превышает регламентj yjg Определение недостакнцего количества кремнистого флюса для получения регламентного содержания (SiO) в ишаковом расплаве. Количество шлакового расплава, образованного за время иТ 30 мин, а W кг/мин-bOMHHr-IbftOKr, Лшл шл . Количество кремнезема в 16560 кг шлакового расплава равно Q К Q гО,1Ь-16560 кг шлакового шл ч шл расплава} Q КЛ...д-0,ГЬ--/65 бО 2650кг-, . где К - коэффициент, отражающий содержание кремнезема в шлакоBOM p,c™,.e („Р„ 9224 Содержание кремнезема в шлаковом расплаве необходимое по регламенту равно i2 ар5рд 0,,25-.-(6450+6(Ю 4НОкг. Недостающее количество кремнезе шлаковом расплаве составляет SiOj SiOg SiO нeA perл-Qшл 0-2Ь50 2090кг, что соответствует количеству кремнистого флюса кр.фл 2 K2aHeA f,43-20go 2989Kr. «. Суммарное количество шлакового расплава после подачи недостающего количества кремнистого флюса; равно С1ащд бц 4С155 :165Ь0 2989 19549кг, что соответствует суммарному содержанию кремнезема в шлаковом расплавег- SiOo ,. шл Таким образом, содержание кремнезама и цветных металлов в шлаковом расплаве соответствует регламентному (фиг. 3), т.е. 24-27} NiO,75; Со 0,098. f Пример 3. Принятые исходные данные: расход высокосернистой руды ( ) 517 кг/мин/усредняя скорость усвоения кисхпорода (G,|(cp) 165 кг/мин; скорость образования шлакового расплава (Wцlд) 552 кг/мин/ содержание к|е мнезема в шлаковом расплаве Состав шлакового расплава, образованного, за время мин. Содержани1е магнетита в шлаковом расплаве равно Ре,0 SiO У -0,1-1 , 36 25 УоСкорость образования магнетита в шлаковом расплаве составляет Ре о, 0„ е,,45-Ь,,5(р,Н.45.%5-239 кг/мин. Скорость перехода магнетита в шлаовый расплав равна с п .л-«..«-«И38кг,„„„. Скорость расхода сульфида желез на образование магнетита составляе Ь 1,-(3G (,13-2Э9 210кг(мии. . о5р.мгн OOP Скорость образования сульфида же леза из руды равна -zGip- 0,01 Хр 5Ч7-ОДИ-70 Э56,Зкг|мич. Скорость образования неокисленн го сульфида железа составляет ..-« 8Ь,3 кг/ИИ и. Определение свободного члена (0 для уравнения скорости восстановления магнетита ,82Ь&.,2гО,й2Ь-165-101,,21. Скорость восстановления магнетит Определяется ...,77-239 0,38fc,3-138 t29,,2 кг/мин. Регламентное содержание магнетит в расплаве не должно превышать 20%, тогда регламентная скорость перехода магнетита в расплав составит °4 шМрегл) °° регл-- Регламентная скорость восстановл ния магнетита равн.а Fe 0FCjOFe5 л 54 rte окисл шл.рсгл 0,17-239-|-0,3-еь-3--Г-10,4+29, кг/мин. Скорость восстановления магнетита (101,2 кг/мин) значительно ниже регламентной (129 . кг/мин.) ввиду значительно ©, содержания магнетита в шлаковом расплаве. Основным управляющим параметром является подача недостающего количества кремнезема.. Определение недостающего количества кремнистого флюса для получения регламентного содержания Si02 в шлаковом расплаве. Количество шлакового расплава, об разованного за время мин. S W дТ 552 кг/мин-ЗОмин -ffeSfeOKr. Шл шл Количество кремнезема в 16560 кг шлакового расплава при , 1ц 0,16 равно «шл-- &шл--0.« 560 2650кг. Необходимое содержание кремнезема в шлаковом расплаве по регламенту составляет Qr,,2S Q.,,4 600:0,25-«УбО бООгЧТ ОкГ реглША Недостакяцее количество кремнеэе-. ма в шлаковом расплаве равно 4740-2650 2090 кг, что соответствует количеству кремнистого флюса: ,43-2090 2989 кг . Сушварное количество шлакового расплава после подачи недостающего количества кремнистого флщса составляет (ср 41Л V ®неА Ь5ЬО+2389- 9549кг, что соответствует следующему суммарному содержанию кремнезема в шлаковом расплаве Как и в примере 2 содержание кремнезема и цветных металлов в ишаковом расплаве соотве.тствует регламентному.. . П р и м е р 4. Принятые исходные даяные: расход высокосернистой руды (G) 517 кг/мин; средняя скорость усвоения кислорода ((,-pj) 165 кг/мин; скорость образования шлакового расплава (Ыщд) 552 кг/мин; содержание кремнезема -в шлаковом расплаве () 30%. Состав шлакового расплава, образованного за время мин. Содержание магнетита в шлаковом расплаве равно .X z-O.HY %3b:-0,7 30+3b 14,, шл Скорость образования магнетита равна О )239Kr/Mi,H, Скорость перехода магнетита в шлаковый расплав составляет ,14кг. 00: шл шл Скорость расхода сульфида железа а образование магнетита равна 5р..гн - ;2.° Скорость образования сульфида железа из руды равна FeS FeS G, 0,01G, X z 5-11-0,0-1-70 356,3. кг/мин. Скорость образования неокислен сульфида железа составляет ,FeS .-Fes Fee. -act ч 7п неокисд- ,гн-3i 3-270-вЬ,3 кг/мин. Определение свободного члена ( для уравнения скорости восстановл ния магнетита 02 ,егь-С,,,,.р(р,-107,,82е%5-(07,02 29,27. Скорость восстановления магнет равна Рез04 - 0. нГокисл шл -G,... +D-ovv.- г 0,77 239+0,г-вЬ,3-81,-(,27 -f58Kr/MHH. Скорость росстановления магнет та (158 .кг/мин) превышает регламе ную (129 кгДин) . Это способствуе увеличению выхода цветных металло в штейн. Определение содержания цветных таллов в длаке автогенной плавки. Количество расплава, образован го за время мин, кг/мин ЗОмин:1Ь5ЬО кг. Количество кремнезема, перешед го в 16560 кг ишакового расплава 30%, ,3, равно BiO ,-,,-О., где К - коэффициент, отражающий держание кремнезема в шл ковом расплаве. Содержание кремнезема в шлаков расплаве, необходчмое по регламен определяется следующим выражением SiO, а C7,25-Q|jj +600-0,25--fb5b04600 4740Kr. Количество кремнезема в шлаково расплаве (4968 кг) превышает регл ментное (4740 кг), следовательно извлечение никеля и кобальта выше регламентного. Содержание цветных металлов в u ке автогенной плавки составляет (фиг. 3)Д;М1 0,65.; Со - 0,094. Использование предлагаемого сп соба позволяет: повысить извлечен медн, никеля и кобальта в штейн н 8-10%, стабилизировать температуру шлаковой ванны и удлинить кампаЛ1ию аппарата автогенной плавки на 1520 дней, получить шлаки автогенной плавки с заданн1:ами содержаниями магнетита и кремнезема; стабилизировать значение основных внутренних параметров процесса и переработать дополнительное количествоРУДЫ, повсаенв тем производительность агрегата автогенной плавки. Формула изобретения 1.Способ управления процессом автогенной плавки руды, включающий окислительную продувку, подачу руды, кремнистого флюса, слив продуктов плавки, измерение значения текущего расхода кислорода, руды, кремнистого флюса, заключающийся в предваритёльном определении потребных коли геств руды, кремнистого флюса и кислорода, зависящих от химического состава перераб-атываемых материалов, отличаю щ. и йся тем, что, с целью повышения извлечения никеля, меди и кобсшьта в штейн, дополнительно измеряют текущие значения расхода отходящих газов и содержание кислорода в них, количество шлакового расплава, образованного за время между замерами, и содержание кремнезема в нем, определяют скорости образования магнетита, -усвоения кислоройа, образования неокксленного сульфида железа, перехода сульфида железа в шлаковый расп.пав, расхода сульфида желе-за на образование магнетита, по которым определяют скорость восстановления магнетита и скорость растворения кремнезема и по ним осуществляют коррекцию состава шлакового расплава и стабилизацию температуры путем управления расходом руды, кремнистого флюса и кислорода. 2.Способ по п. 1, отличаю щ и и с я тем, что скорость восстановления магнетита вычисляют по формуле зЯф Fes - . вос 05б„,„,-5ц,, Г), скорость восстановления .гр л магнетита, кг/мин; djj/- скорость образования магнетита, кг/мин; неокисл образования неокисленного сульфида железа, кг/мин; скорость перехода магнетита в шлаковый расплав, кг/мин; - свободный член. 3. Способ по пп. 1н2, отли чающийся тем, что скорость образования магнетита вычисляют по фор1иулё обр (ср) j-i где rvj,gjj. средняя скорость усвоени кислорода, кг/мин. 4.. Способ по пп V i и 3, о т л и Ч а ю щ и и с я тем, что среднюю скорость усвоения кислорода вычисля ют по формуле жв. Ncelcp) ЛТ Д. Г О-О, О,0,1 ЦКе.)ел-«ог П- М где дТ- -.время между замерами, м ( - скорость усвоения;кисло 0 рода, кг/кшн;; Q расход технического кис лоррда в. момент замера, ОКГ/МИН} C-j-gj( - содержание кислорода в техническом кислброде, Q| )- расход отходящих газов момент времени Си- -t-tr, кг/мин - время квантования для р хода технического кисло да и расхода отходящих газов,, МИН; с°2 содержание кислорода в отходящих газах-, %. 5. Способ по.пп. 1 и 2, о тли ч а ю m и и. с я тем, что скорость образования неокислённого сульфида железа вычисляют по формуле FesFeS Fes неокисл р о6р,мо«гн1 СоЦ где GP - скорость образования су фида железа из руды, . кг/мин; Fe5 магн скорость расхода сульфи --железа на образование м нетита, кг/мин.. б. Способ по пп, 1 и 5, отл чающий ся тем, что скорость .образования сульфида железа из руд вычисляют по формуле

.рде GP - расход руди, кг/мин;

содержание сульфида железа

в руде, %. 65

/ ОOn

4si

,C -°- 2Gvoe cp)0.0°

+ 77.

VCB(CP) 7.Способ попп. 1и5, отлиающийся тем, что скорость схода сульфида железа на образовае магнетита вычисляют по формуле Fe5 . оБр.ГАагн о6р 8.Способ по пп. 1и2, отли ающийся тем, что скорость ерехода магнетита в шлаковый расав вычисляют по формуле ЬША 0. . е и{уд - скорость образования ьтакога. вого расплава, КГ/МИН; X 3«t содержание магнетита в шлаковом расплаве, кг/мин 9. Способ по пп. 1 и 8, о т л иающий;ся тем, что содержание агнетита в идлаковом расплаве вычисяют по формуле , 1. де Ущ - содержание кремнезема в шлаковом расплаве, %. 19. Способ по па, 1 и 9, отлиающийся тем, что содержание ремнезема в шлаковом расплаве опеделяют по истечении 20-40 мин с моента предашущего замера уровня ванны. 11. Способ по пп. 1 и 2, отличающийся тем, что свободный член вь1числяют по формуле °2°2 D-q,82bC.g--IOl,02 при ,4190, DM01.02-q.62b&°Jg при 12.. Способ по п. 1, отличающийся тем, что скорость растворения кремнезема вычисляют по формуле0.,С.шА где w - скорость растворения кремPg5 незема, кг/мин; Сщд - скорость перехода сульфида железа в шлаковый расплав, кг/мин i b,- - коэффициент пропорциейсшьности. 13. Способ по пп. 1 и12, отличающийся тем, что скорость перехода сульфида железа в шлаковый расплав вычисляют по формуле 14. Способ по пп. 1 и 12, от личающийся тем, что коэф фициент пропорциональности вычисля по формулам -0.0Сл° 2.920 при U Jeicpf Ot,-0,074X ,2,724 при с.145-У49Ьз--0, 2,544 при G.g,r-HO-W Fe,o ,0(А)( 2,324 при vce( ,06П .2,1-Тб при ау5.,130-134 15. Способ по п. 1, отлич ющий с я тем, что скорость вос новления дополнительно образованно го магнетита вычисляют по формуле ШОг РвзО P,73-KJ,0028G, восСдоп) 1С,й(ср}1 o5p(mif .°2 при этом VCB (Ср) 5СВ(СР ) ) G-1 j.(;r oSpCAonf ) скорость восстановления дополнительно образован го магнетита, кг/мин средняя суммарная скоро vcв(cpГ Р усвоения кислорода, кг/м G J - скорость образования до полнительного магнетита кг/мин, (((.pj- дополнительный расход к лорода, кг/мин. 16. Способ поп. l,oтлич ю щ и и с я тем, что суммарное со держание магнетита в шлаковом расплаве вычисляют по формуле Г- Ь J , ../6304 Fe,j04 шлСАОПр при этом где ГХ суммарное содержание ма нетита в шлаковом распл ве, %, Э04 Сщд - суммарная скорость перехода магнетита в ишаковый расплав, кг/мин; - количество шлакового расплава за время между замерами, кг. . Способ по п. 1, о т л и ч а-и с я тем, что суммарное соние кремнезема в шлаковом расвычисляют по формуле Hx-Xioo Hi:, том ... шл шл нед si02 нед SiOj Si 02 нед реглб SiOa регл регламентное количество кремнезема в шлаковом расплаве, кг,- , Ч - коэффициент пропорциональности, отражающий, регламентную скорость образования шлакового расплава; щд - суммарное количество шлакового расплава, образованного после подачи недо стающего количества кремнистого флюса, кгf - недостающее количество кремнистого флюса, кг; - коэффициент пропорциональности, отражающий содержание кремнезема в кремнистом флюсе, - недостаницее количество кремнезема в шлаковом Si О2 Р аспл аве, кг; ц1д - количество кремнезема в количестве- шлаке, кг. Источники информации, е во внимание при экспертизе Авторское свидетельство СССР 91, кл. С 22 В 15/16, 1965.

LhLtn

Ы

1 I

jf

Ш --П-I,1 Г

I

Си и I

ui.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО МЕДНОГО СЫРЬЯ | 1993 |

|

RU2048555C1 |

| Способ плавки сульфидно-кремнистой медной руды | 1982 |

|

SU1036778A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КОНЦЕНТРАТА МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА, СОДЕРЖАЩЕГО ЦВЕТНЫЕ И ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2007 |

|

RU2354710C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЕВОЙ РУДЫ | 2009 |

|

RU2401873C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛУПРОДУКТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ, СОДЕРЖАЩИХ СВИНЕЦ, МЕДЬ И ЦИНК | 2015 |

|

RU2592009C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| СПОСОБ ВЫПЛАВКИ РАФИНИРОВАННОГО ФЕРРОХРОМА | 2009 |

|

RU2424343C2 |

| Способ переработки оловосодержащих материалов | 1981 |

|

SU1097698A1 |

| Способ переработки оловосодержащих материалов | 1972 |

|

SU469351A1 |

| СПОСОБ ОБЕДНЕНИЯ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 2023 |

|

RU2827774C1 |

fiH

|

т

I

X

I

IttM

fc Л « dir rfe ijt er Колт(оял y KHHaf IWM , n/t

Тпретическуя

fmi

W ..,16 18 To Л 28 3B Сооержиние кремиезена $ n/iffSxe, у.

иг.З

CAD

ЗЙ

г j

25 ilff.

0И1,«

dD

J3

т

35

36

38

Д

/

Фи1.§

A/iiffpumH количестбв, fa т S/fe замерами

Дшгидтуя апШления текущей и прпнизиTips/eHffu скоркши psc тёорения К1 еннезем11

MwpiifnH onijeSefleHu SoccinaHD$/Kниа магнетити

торишн onpedeMHuii недостакще е ifo/iumtnSa, к еннЁземл

тошпноп еМйеит свдерткания нт/ и Hodajiwa /и//пте

пфтн oni eSeMHufi скорости цсШни;

Kutjjopom ,

Н

определении оегпацент ной скорости ввсстс1нв$/1ени{ нагнетитл

Мгвритн отдеяетя рптментного колиштш к(еникзем 1

«4i

Нет

45

М

J

Ы

57

j

50

51

61

52

fwi.7

Авторы

Даты

1983-02-15—Публикация

1980-03-25—Подача