ла в зоне разбавлбшной фазы и при и тенсивном кипении обеспечить равномерное смачивание гранул диспергиро ванной сорбозой, их рост, сушку в к пящем слое до влаи :ности 0,5-1,5%, В результате перечисленных факторов обеспечивается осаждение диспергиро ванной сорбозы на гранулы и исключа ется ее попадание на стенки камеры, газораспределительную решетку и кар У елизацию на них в условиях высокой температуры. Равномерное смачивание гранул диспергированной сорбозой в условиях |1нтенсивного кипения позволяет обеспечить равномерный прогрев пове ности гранул и в результате получит гранулы влажностью 0,5-1,5 одинакового состава и цвета, т.е. получить продукт высокого качества. При коэф фициенте псевдоожижения 5-7,5 получ ют интенси ную теплопередачу з факе ле распыла и в -кипящем слое. Напряженность во влаге при сушке в кипящем слое гранулированной сорбозы в 8-10 раз превьд1лает значения напряженности при сушке в распылительной сушилке. При значениях коэффициента псевдоожижения меньше 5 интенсивность кипения не позволяет в полученной зоне разбавленной фазы разместить ф кел распыления, что приводит к уносу частиц диспергированной сорбозы,которые не достигли поверхности кипяще го слоя и не вступили в контакт с гранулами сорбозы, потоком теплоноси теля, отложению влажных частиц на стенках камеры и карамелизации их по воздействием теплоносителя« Та часть диспергированной сорбозы, которая достигла поверхности кипящего слоя, покрывает гранулы, находящиеся навер ху слоя В результате недостаточновысокой интенсивности кипения смочен ные гранулы при движении в кипящем слое способны соединяться между собой в агломераты, что приводит к соз данию застойных зон, прорыву теплоно сителя через слой, нарушению кипения и, как следствие, получению продукта невысокого качества, ниакой интенсивности процесса сушки, При коэффициенте псевдоожижения больше 7,5 зона разбавленной фазы по высоте камеры больше, чем необходимо для размещения факела распыления и в результате гранулы, находящиеся в верхней части зоны разбавленной фазы, получают на свою поверхность меньше диспергированной сорбозы, чем гранулы, находящиеся внизу зоны разбавленной фазы и в кипящем слое. Это приводит к неравномерному смачиванию гранул и, как следствие, неодинаковому нагреву их в кипящем слое в результате получени прЪдукта неодинаковой влажности, состава, цвета. Интенсивность процесса при коэффициенте псевдоожижения больше 7,5 ниже чем при коэффициенте псевдоожижения 5-7,5 вследствие менее эффективного использования разбавленной фазы кипящего слоя. Температура продукта в хипящем слое 65-80 С является с точки зрения получения продукта высокого качества и интенсивности ведения процесса сушки оптимальной, так как легкоплавкие компоненты, входящие в состав раствора сорбозы, не плавятся. Сушку раствора сорбозы осуществляют при температуре теш1оносителя на входе 125±5С. Возможные колебания температуры кипящего слоя компенсируют изменением подачи раствора сорбозы. Вести сушку при температуре кипящего слоя выше нецелесообразно, так как легкоплавкие компоненты,входящие в раствор сорбозы, плавятся. Вести сушку при температуре кипящего слоя меньше 65С неэффективно, так как снижается интенсивность процесса сушки. Температура теплоносителя 120-130-С (125 .± 5 с) опреде лена из расчета нагрева количества воздуха, обеспечивающего коэффициент псевдоожижения 7,5 и температуру кипящего слоя 65SO C. Теплоноситель с температурой 120130 с не приводит к плавлению легкоплавких компонентов, так как частицы в кипящем слое имеют влажность 0,51,5% и интенсивно перемешиваются,Время пребывания их в зоне с высокой температурой незначительно и гранулы не успевают нагреться выше 80°С. Сушку гранул на первой стадии производят до влажности 0,5-1,5%. Указанное значение влажности является оптимальным, так как при более высокой влажности гранул вязкость слоя . возрастает, интенсивность кипения падает и создаются условия для образования крупных агломератов, что снижает качество продукта и интенсивность процесса. Сушка гранул на первой стадии до влажности меньше 0,5% неэкономична. Более экономичной является сушка гранул в две стадии: на первой стадии до влажности 0,51,5% и на второй - до влажности 0,050,1%. При сушке в две стадии лучше используется подводимое тепло. Размер гранул 0,5-3 мм является оптимальны 1. Гранула размером 0,5 мм является минимальной, чтобы стать ентром гранулообразования при предагаемых параметрах. Гранулы меньшего размера при смачиваний их распыенной сорбозой ке становклись цент

рами гранулообразования вследствие интенсивного их истирания в кипящем слое.

Гранула размером более 3 мм при коэффициенте псевдоожиясения 5-7,5 малоподвижна в кипящем слое и, следовательно, происходит менее интенсивная передача тепла от теплоносителя к грануле, кроме этого, возможно образование застойных зон и, как следствие, плавление легкоплавких компонентов, что приводит к ухудшению качества продукта.

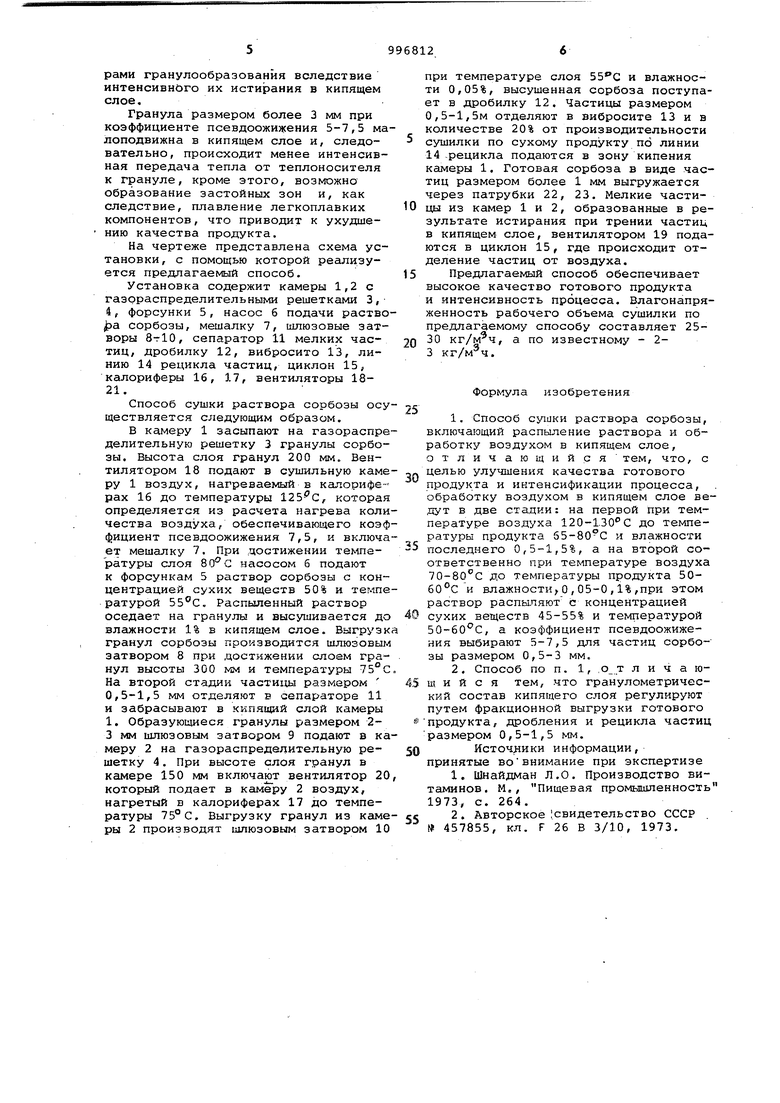

На чертеже представлена схема установки, с помощью которой реализуется предлагаемый способ.

Установка содержит камеры 1,2 с газораспределительными решетками 3, 4, форсунки 5, насос б подачи раство а сорбозы, мешалку 7, шлюзовые затворы 8-г10, сепаратор 11 мелких частиц, дробилку 12, вибросито 13, линию 14 рецикла частиц, циклон 15, калориферы 16, 17, вентиляторы 1821.

Способ сушки раствора сорбозы осуществляется следующим образом.

В камеру 1 засыпают на газораспределительную решетку 3 гранулы сорбозы. Высота слоя гранул 200 мм. Вентилятором 18 подают в сушильную камеру 1 воздух, нагреваемьй в калориферах 16 до температуры 125-С, которая определяется из расчета нагрева количества воздуха, обеспечивающего коэффициент псевдоожижения 7,5, и включает мешалку 7. При достижении температуры слоя насосом б подают к форсункам 5 раствор сорбозы с концентрацией сухих веществ 50% и температурой 55°С. Распыленный раствор оседает на гранулы и высушивается до влгикности 1% в кипящем слое. Выгрузка гранул сорбозы производится шлюзовым затвором 8 при достижении слоем гранул высоты 300 мм и температуры 75°С. На второй стадии частищл размером 0,5-1,5 мм отделяют в сепараторе 11 и забрасывают в кипящий слой камеры 1. Образующиеся гранулы размером 23 мм шлюзовым затвором 9 подают в камеру 2 на газораспределительную решетку 4. При высоте слоя гранул в камере 150 мм включа т вентилятор 20, который подает в камеру 2 воздух, нагретый в калориферах 17 до температуры 75° С. Выгрузку гранул из камеры 2 производят шлюзовым затвором 10

при температуре слоя и влажности 0,05%, высушенная сорбоза поступает в дробилку 12. Частицы размером О,5-1,5м отделяют в вибросите 13 и в количестве 20% от производительности сушилки по сухому продукту по линии 14 .рецикла подаются в зону кипения камеры 1. Готовая сорбоза в виде частиц размером более 1 мм выгружается через патрубки 22, 23. Мелкие частицы из камер 1 и 2, образованные в результате истирания при трении частиц в кипящем слое, вентилятором 19 подаются в циклон 15, где происходит отделение частиц от воздуха.

Предлагаемый способ обеспечивает

5 высокое качество готового продукта и интенсивность процесса. Влагонапряженность рабочего объема сушилки по предлагаемому способу составляет 2530 , а по известному - 203 .

Формула изобретения

5

1.Способ сугики раствора сорбозы, включающий распыление раствора и обработку воздухом в кипящем слое, отличающийся тем, что, с целью улучшения качества готового

0 продукта и интенсификации процесса, обработку воздухом в кипящем слое ведут в две стадии: на первой при температуре воздуха 120-1. до температуры продукта 65-80°С и влажности

5 последнего 0,5-1,5%, а на второй соответственно при температуре воздуха 70-80с до температуры продукта 5060 си влажности,О,05-0,1%,при этом раствор распыляют с концентрацией

0 сухих веществ 45-55% и температурой 50-60 С, а коэффициент псевдоожижения выбирают 5-7,5 для частиц сорбозы размером 0,5-3 мм.

2.Способ по п. 1, .от л и ч а юш и и с я тем, что гранулометрический состав кипящего слоя регулируют путем фракционной выгрузки готового

продукта, дробления и рецикла частиц размером 0,5-1,5 мм.

Источдаки информации,

0 принятые вовнимание при экспертизе

1.Шнайдман Л.О. Производство витаминов. М., Пищевая промышленность 1973, с. 264.

2.Авторское свидетельство СССР .

5 № 457855, кл. F 26 В 3/10, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационная сушильная установка | 1979 |

|

SU840641A1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ РАСТВОРОВ СУЛЬФАТА ЦИНКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2202517C2 |

| СПОСОБ СУШКИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ПРОДУКТОВ | 1998 |

|

RU2151983C1 |

| Сушильное устройство с псевдоожиженным слоем | 2019 |

|

RU2716354C1 |

| СПОСОБ СУШКИ ЯДРА СЕМЯН ПОДСОЛНЕЧНИКА | 1991 |

|

RU2046262C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ ИЗ ПТИЧЬЕГО ПОМЕТА (ВАРИАНТЫ) | 1995 |

|

RU2118629C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2361160C1 |

| ГРАНУЛИРОВАННОЕ ПРОТИВОГОЛОЛЕДНОЕ СРЕДСТВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2283336C1 |

| Аппарат для гранулирования порошкообразных материалов | 1982 |

|

SU1095979A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЛЕННОДЕЙСТВУЮЩИХ УДОБРЕНИЙ С СИЛИКАТНЫМ ПОКРЫТИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2589218C1 |

Авторы

Даты

1983-02-15—Публикация

1981-02-20—Подача