Изобретение относится к способам сушки термолабильных сыпучих материалов, например ядра семян подсолнечника, промытого в воде и имеющего начальную влажность 25-30% в псевдоожиженном кипящем слое, и может быть использовано в пищевой промышленности в кондитерской подотрасли.

Известен способ сушки ядра семян подсолнечника в обжарочных барабанах при температуре 110-115оС до влажности 1-2% [1]

Однако под действием высоких температур происходит денатурация белков и окисление жиров, содержащихся в ядре, в результате ядро приобретает неприятный вкус и запах, вследствие чего снижается его качество и питательная ценность.

Известен также способ сушки сваренных круп в аппарате, в котором газораспределительные решетки расположены тремя уступами и разделены между собой вертикальными выдвижными шиберами для регулирования высоты слоя. Каждый уступ снабжен ворошителем и дробилкой, сушильный агент подается под решетки в виде пульсирующего потока со скоростью, обеспечивающей сушку материала в кипящем слое [2]

Однако в этой сушилке высота слоя материала в уступе стабильна и нет возможности регулировать сечение решетки или сопротивление слоя материала в зависимости от уменьшающейся его влажности и соответственно удельного веса на протяжении его продвижения внутри каждого уступа, из-за чего сушильный агент в начале уступа с трудом преодолевает сопротивление влажного слоя, а в конце его, где материал более сухой, происходит проскок сушильного агента и его нерациональное использование, приводящее к увеличению энергозатрат.

Наиболее близким к предлагаемому является способ сушки высоковлажных дисперсных материалов в псевдоожиженном слое, предуматривающий поддержание суммарного гидравлического сопротивления слоя высушиваемого материала и воздуораспределительной решетки постоянным по всей траектории движения указанного материала от зоны загрузки к зоне выгрузки [3] Суммарное гидравлическое сопротивление слоя указанного материала и воздухораспределительной решетки поддерживают постоянным путем сокращения ее живого сечения по мере уменьшения влагосодержания материала.

Однако для осуществления этого способа приходится заранее определять зависимость изменения живого сечения решетки от гидравлического сопротивления материала на своем участке пути от зоны загрузки к зоне выгрузки. Необходимость поддерживать неизменной сумму гидравлических сопротивлений высушиваемого слоя и рабочей решетки обуславливает необходимость по мере уменьшения живого сечения последней по ходу движения материала уменьшать толщину кипящего слоя, из-за чего тепло воздуха теплоносителя используется неполностью и, следовательно, энергозатраты на процесс сушки повышены.

Сушилка для осуществления способа-прототипа содержит камеру сушки с разгрузочным и загрузочным устройствами, вертикальные перегородки, воздухораспределительную решетку, состоящую из секций с различным живым сечением, между которыми размещены переливные пороги, подводящий короб с пульсатором.

Наличие ряда секций решетки с различным живым сечением и ряда переливных порогов обуславливает сложность конструкции сушилки и ее эксплуатации, которая выражается в необходимости подбирать параметры рабочего процесса и необходимые секции решетки по степенной зависимости, и, кроме того, создается возможность образования застойных зон в районе порогов, перегрева высушиваемого материала и, как следствие, снижения его качества.

Целью изобретения является снижение энергозатрат при сохранении качества высушиваемого материала.

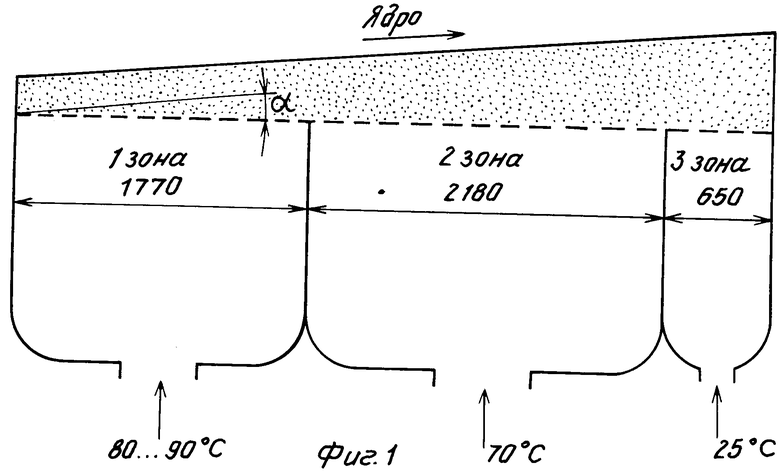

Цель достигается тем, что согласно способу сушки ядра семян подсолнечника, промытого в воде, в псевдоожиженном кипящем слое, предусматривающем поддержание неизменной суммы гидралических сопротивлений слоя и рабочей решетки по всей ее длине и на всем пути движения материала от загрузочного конца к разгрузочному, высоту слоя материала на направляющей решетке при горизонтальной верхней поверхности пседоожиженного слоя равномерно увеличивают, изменяя угол наклона решетки в направлении от загрузочного ее конца к разгрузочному, обратно пропорционально влагосодержанию и создают в слое материала, продуваемом воздухотеплоносителем три следующие одна за другой по ходу движения материала температурные зоны зону предварительной сушки с температурой подаваемого воздуха 80-90о, зону основной сушки с температурой подаваемого воздуха 65-70оС и зону окончательной сушки и охлаждения с температурой подаваемого воздуха 20-25оС, причем в зоне предварительной сушки нагрев материала сочетают с ворошением, а высота псевдоожиженного слоя материала благодаря наклону решетки во всех зонах увеличивается равномерно и самопроизвольно в направлении от загрузочного конца к выгрузочному, причем материал из предыдущей зоны в последующую перетекает в псевдоожиженном состоянии по наклонной решетке самопроизвольно (фиг.1).

В зоне предварительной сушки, где температура воздуха превышает 70оС, интенсивный нагрев материала в сочетании с его высокой начальной влажностью обуславливает интенсивное испарение влаги из частиц, причем благодаря ворошению обеспечивается равномерное перемешивание высоковлажной массы материала по всему объекту зоны и тем самым исключается возможность образования в ней зон застоя и зон холостого продувания, вследствие чего исключается возможность перегрева частиц материала и вместе с тем происходит активный отвод влаги от частиц, благодаря чему влагосодержание понижается до 6-7%

В зоне основной сушки, куда материал попадает с меньшим, чем в первой зоне начальным влагосодержанием и где поэтому испарение с поверхности каждой частицы менее интенсивно, чем в первой зоне, температура воздуха во избежание перегрева белоксодержащих веществ не превышает 70оС, и поэтому влагосодержание понижается благодаря увеличению продолжительности нагрева каждой частицы в отдельности, которое происходит в результате увеличения высоты слоя.

В зоне окончательной сушки и охлаждения материала высота слоя увеличивается самопроизвольно и она выше, чем во второй зоне, благодаря чему обеспечивается увеличение продолжительности пребывания каждой отдельной частицы в температурных условиях данной зоны, что наряду с охлаждением обусловливает дополнительное понижение влагосодержания ядра.

Переток материала из первой зоны в последующие до выхода его из сушилки происходит самопроизвольно благодаря течению его в псевдоожиженном состоянии по наклонной плоскости решетки при горизонтальной на всем протяжении сушилки верхней поверхности материала (фиг.1).

Разница в высоте слоя псевдоожиженного материала в загрузочном конце и в выгрузочном увеличивается с увеличением угла наклона решетки и тем больше, чем выше влагосодержание загрузочного материала.

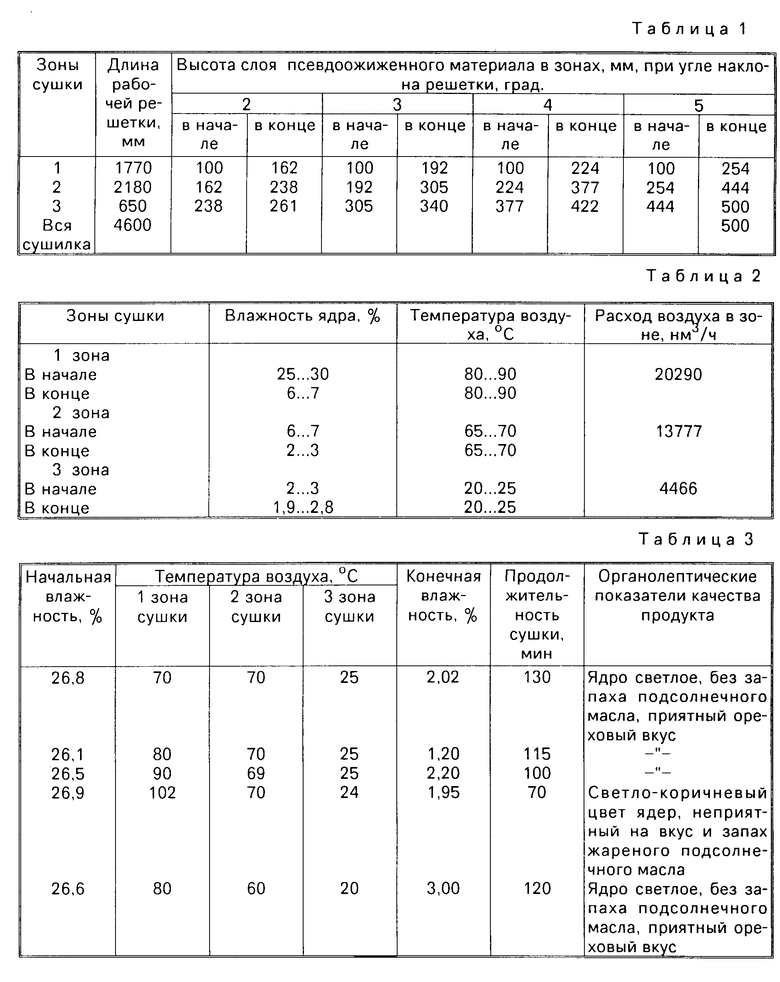

В табл. 1 показано изменение высоты псевдоожиженного материала по зонам сушилки с рабочей решеткой длиной 4600 мм и шириной 1100 мм.

Из табл. 1 видно, что высота слоя материала на наклонной решетке увеличивается равномерно в каждой зоне и в целом в сушилке от ее загрузочного конца к выгрузочному.

В табл. 2 показано изменение влажности ядра и расход воздуха по зонам.

Из табл. 1 и 2 видно, что расход воздуха в зонах находится в прямой зависимости от съема влаги из ядра, а влажность материала равномерно уменьшается от загрузки и выгрузки.

Для того, чтобы обеспечить равномерное давление под решеткой и, следовательно, скорость воздуха на протяжении зоны с учетом уменьшающегося влагосодержания материала и, следовательно, его удельного веса, необходимо равномерно увеличивать высоту его слоя, наклоняя под нужным углом α его решетку.

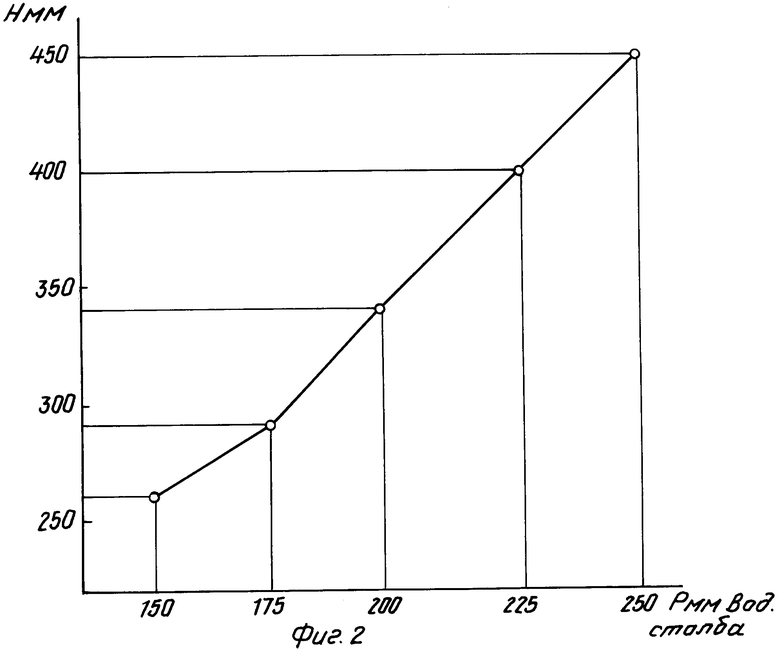

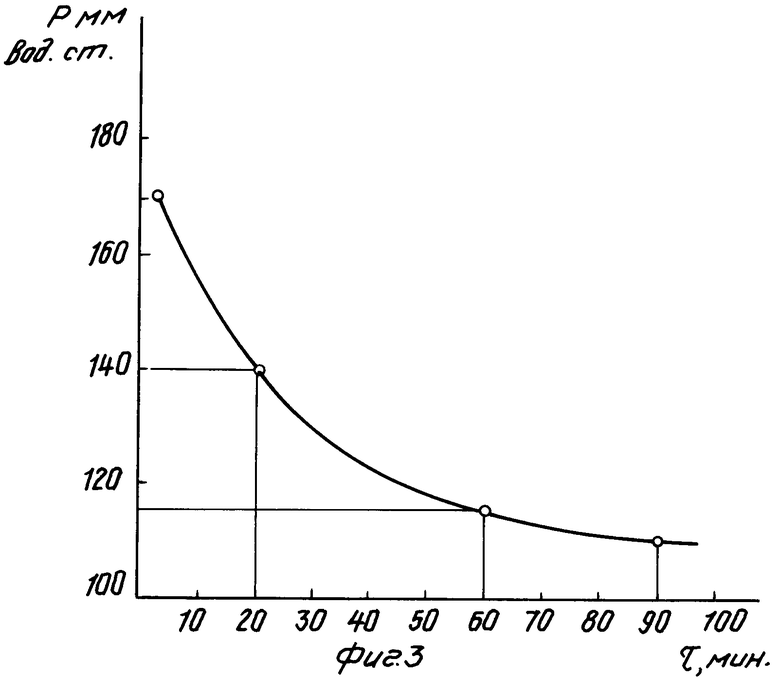

На фиг. 2 показано изменение высоты слоя ядра с содержанием влаги 2,5% в зависимости от давления воздуха под решеткой с живым сечением 7,04% показывающее, что большая масса ядра над решеткой требует большего давления воздуха, а это в свою очередь доказывает необходимость равномерного увеличения высоты слоя материала в направлении от входа его к выходу из сушилки. Это положение подтверждается данными о зависимости давления под решеткой от времени сушки (фиг.3).

С уменьшением влагосодержания удельный вес ядра уменьшается, слой кипящего ядра над решеткой становится более легким и поэтому оказывает меньшее сопротивление давлению сушильного воздуха, поэтому увеличивают высоту слоя ядра над решеткой, таким образом чтобы в начале сушилки, где ядро имеет высокую (25-30%) влажность, высота слоя была наименьшей, а в конце сушилки намного большей практически при одинаковом давлении воздуха под решеткой во всех зонах.

Математическое выражение зависимости прироста высоты слоя псевдоожиженного материала от его влагосодержания составляет

Δh  где Δ h прирост (увеличение) высоты слоя материала сверх высоты слоя в загрузочном конце решетки, мм;

где Δ h прирост (увеличение) высоты слоя материала сверх высоты слоя в загрузочном конце решетки, мм;

w влагосодержание материала в момент загрузки,

Δ w уменьшение влагосодержания материала в точке отсчета Δ h,

Таким образом, продолжительность пребывания каждой отдельной частицы в зонах термообработки по предлагаемому способу выше чем по способу-прототипу, что в условиях нагрева материала не более чем 70оС обеспечивает повышение эффективности сушки. При этом суммарное гидравлическое сопротивление решетки и слоя высушиваемого материала, которое обусловлено компенсацией потери веса слоя материала из-за испарения влаги увеличением веса слоя, обусловленным увеличением его высоты, а также благодаря неизменности живого сечения решетки остается постоянным по всей длине перемещения высушиваемого материала.

Поскольку при неизменных значениях температур в рабочих зонах и постоянном гидравлическом сопротивлении увеличивается количество высушиваемого материала, обусловленное увеличением высоты его слоя, количество тепла, затрачиваемое на высушивание единицы массы материала, уменьшается, а энергозатраты сокращаются.

Сравнение заявляемого способа не только с прототипом но и с другими техническими решениями в данной области техники не позволили выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

Способ может быть осуществлен в сушилке кипящего слоя, содержащей рабочую камеру с воздухораспределительной решеткой, с вертикальными перегородками над ней выше уровня кипящего слоя, разделяющими камеру над зонами сушки, коробы-воздухораспределителями, воздухопод- водящие и воздухоотводящие патрубки, питатель с механической очисткой ячеек и пневматическим разбрасывателем частиц ядра, ворошитель в зоне предварительной сушки, шлюзовый затвор на выгрузке, систему опор для сушилки, причем согласно изобретению рабочая камера вместе с коробами-воздухораспределителями выполнена на шарнирных опорах с возможностью ее наклона относительно горизонтали под углом от 2 до 5о в направлении перемещения материала и снабжена в зоне предварительной сушки ворошителем, выполненным в виде нескольких рядов вертикально закрепленных стержней с возможностью возвратно-поступательного движения вдоль рабочей решетки, механико-пневматический разбрасыватель, размещенный в торцовой стене сушилки над кипящим слоем в начале зоны предварительной сушки.

Описанная сушилка позволяет благодаря регулируемому наклону воздухораспределительной рабочей решетки сушилки равномерно увеличивать высоту слоя по ходу движения материала в направлении выгрузки и тем самым увеличивать продолжительность пребывания высушиваемых частиц материала в условиях отдачи ими влаги, что повышает эффективность процесса сушки, а также сохранять низменным гидравлическое сопротивление слоя за счет равномерного увеличения его высоты и, следовательно, количества материала по мере высушивания в потоке нагретого воздуха, что обуславливает увеличение теплоотдачи и соответственно уменьшение энергозатрат.

Кроме того, достижение указанной цели обеспечивается дополнительно механизмом механико-пневматического питателя-разбрасывателя, расположенного в торцовой стенке рабочей камеры сушилки выше уровня кипящего слоя, обеспечивающего поступление частиц ядра не в одной точке, а по пространству вдоль торцовой стенки сушильной камеры, а также наличием ворошителя, выполненного в виде ряда вертикально закрепленных стержней, пронизывающих весь слой, и размещенного в зоне предварительной сушки с возможностью возвратно-поступательного перемещения. Благодаря этому при введении высоковлажной массы материала в рабочую камеру исключается образование комков как во время падения мокрых частиц ядра на поверхность слоя, так и внутри него, что обуславливает стабильность процесса кипения и, следовательно, испарения влаги из частиц, также исключается возможность образования застойных зон и связанной с этим тепловой денатурации белков ядра, снижающей его биологическую и энергетическую ценность.

Отличительный признак предлагаемого способа, а именно наклонное расположение воздухораспределительной решетки с наклоном в сторону выгрузки материала, известен [4] В этом устройстве, предназначенном для сушки поваренной соли в псевдоожиженном слое, указанный признак способствует самопроизвольному перетеканию массы дисперсной соли от места загрузки к месту выгрузки под действием собственного веса.

В предлагаемом способе положительный эффект, заключающийся в повышении качества сушки материала и снижении удельных энергозатрат, обусловлен прогрессивным и равномерным повышением высоты слоя материала, которое обеспечивается изменяемым наклоном рабочей решетки и камеры под действием регулировочных подвижных в вертикальном направлении опор, например винтовых или гидравлических, расположенных в одном из концов сушилки.

Способ осуществляют следующим образом.

Исходный влажный материал непрерывно подают питателем-разбрасывателем начало зоны предварительной сушки над поверхностью кипящего слоя, благодаря ворошителю и кипению равномерно смешивают его с кипящим слоем, непрерывно продуваемым воздухом, имеющим температуру 80-90оС, нагревают и тем самым подсушивают до влажности при которой материал нагревается до температуры не более 66-68оС. При этом материал самопроизвольно и равномерно распределяется по наклонной рабочей решетке таким образом, что верхняя поверхность кипящего слоя образует горизонтальную плоскость при увеличивающейся высоте кипящего слоя в сторону выгрузки. Материал равномерно и самопроизвольно продвигается к выгрузочному концу сушилки, к порогу, регулирующему высоту слоя на выходе материала из сушилки, последовательно попадая под действие сушильного воздуха в каждой зоне: предварительной сушки с температурой воздуха 80-90оС, основной сушки с температурой воздуха 65-70oС, зоны досушивания и охлаждения с температурой воздуха 20-25оС. В зоне основной сушки ядро нагревают воздухом с более низкой температурой, а именно 65-70оС, и увеличивают продолжительность сушки, высоту слоя, тем самым параллельно увеличивая количество тепла, отдаваемого воздухом высушиваемому материалу в единицу времени.

Сушку продолжают до достижения материалом влажности 2,5-3% которая для получения качественного продукта является предельно допустимой, после чего материал перетекает в зону охлаждения при температуре воздуха 20-25оС, где дополнительно увеличиваются высота слоя и время пребывания в нем материала, в результате чего наряду с охлаждением, происходит дополнительная влагоотдача продуваемому воздуху.

П р и м е р 1. Рабочую решетку и камеру наклоняют под углом 4о в сторону выхода ядра из сушилки, высоту переливного порога устанавливают равной 442 мм (см.табл.1). Ядро семян высокобелкового подсолнечника сорта "Саратовский-82", промытое в воде, содержащее 0,35% лузги и 30% влаги, непрерывно подают в зону предварительной сушки при температуре воздуха-теплоносителя 90оС. Воздух подают снизу через рабочую решетку, создавая на входе кипящий слой высотой 100 мм (в данном примере). Скорость воздуха, создающего кипящий слой во всех зонах, поддерживают 2,5 м/с. При этом продолжительность пребывания ядра подсолнечника в зоне предварительной сушки составляет 30 мин, за это время влажность ядра уменьшилась до 7% оно нагрелось до 64оС. С этими параметрами ядро непрерывно и благодаря наклону решетки самопроизвольно перетекает во вторую зону основной сушки, где его поддерживают в состоянии кипения, продувая снизу воздух с температурой 68-70оС. Основной сушке ядро подвергают в течение 85 мин.

В конце основной сушки ядро имеет температуру 66оС, влажность 2,4% высоту слоя 377 мм. С этими параметрами ядро непрерывно самопроизвольно перетекает в зону охлаждения и окончательной сушки, где кипение поддерживают, продувая снизу воздух с температурой 25оС. Температура ядра в конце охлаждения 30оС, влажность 2,2% высота слоя в конце сушилки составляет 442 мм.

Примеры сушки с другими значениями температуры воздуха-теплоносителя проводились по методике, аналогичной описанному примеру.

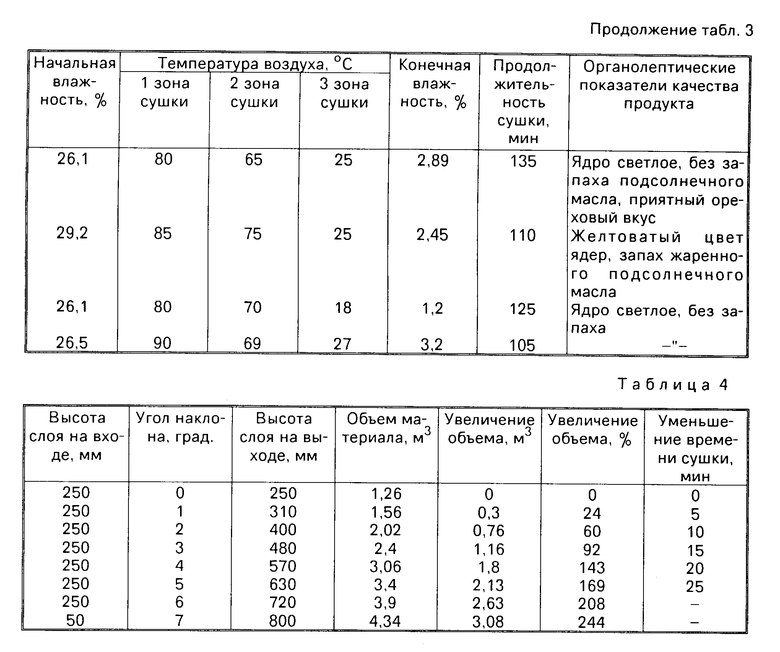

Параметры способа и характеристики полученного в результате сушки продукта представлены в табл. 3.

Повышение температуры в зоне предварительной и окончательной сушки и охлаждения (в табл. 3 3 зона сушки) выше заявленных пределов, влияет на влажность, качество и продолжительность сушки, а при понижении температуры ниже заявленных пределов значительно увеличивается продолжительность сушки.

Как видно из данных табл. 3, при температурах воздуха-теплоносителя, меньших заявленного интервала температур для зон предварительной и основной сушки, продолжительность сушки при условии сохранении качества продукта значительно увеличена, что опосредованно указывает на повышенные энергозатраты.

При температурах воздуха-теплоносителя, превышающих заявленные значения, качество продукта хотя интенсивность сушки и повышена не удовлетворяет предъявленным требованиям.

На основании приведенных данных можно сделать вывод о том, что заявленный температурный интервал для воздуха-теплоносителя выбран правильно.

Предлагаемый способ осуществляется в устройстве для сушки ядра подсолнечника.

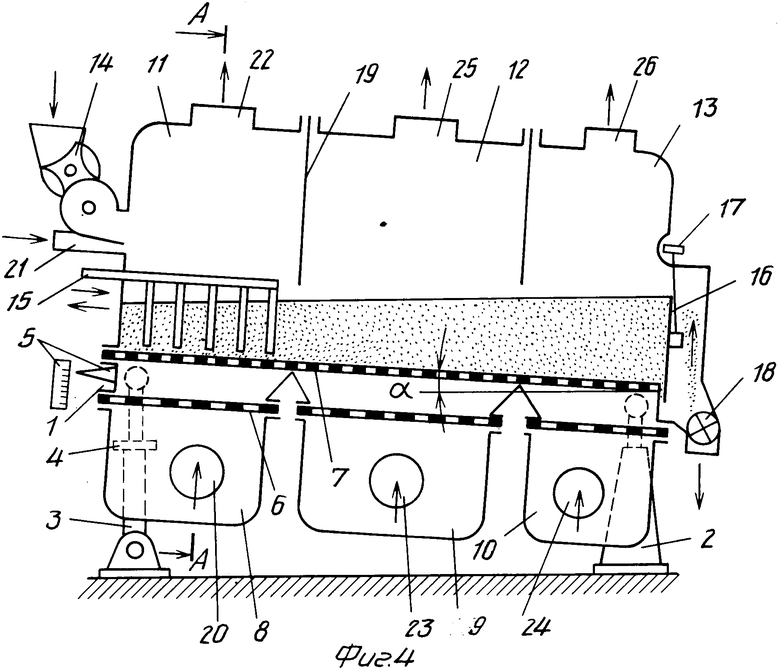

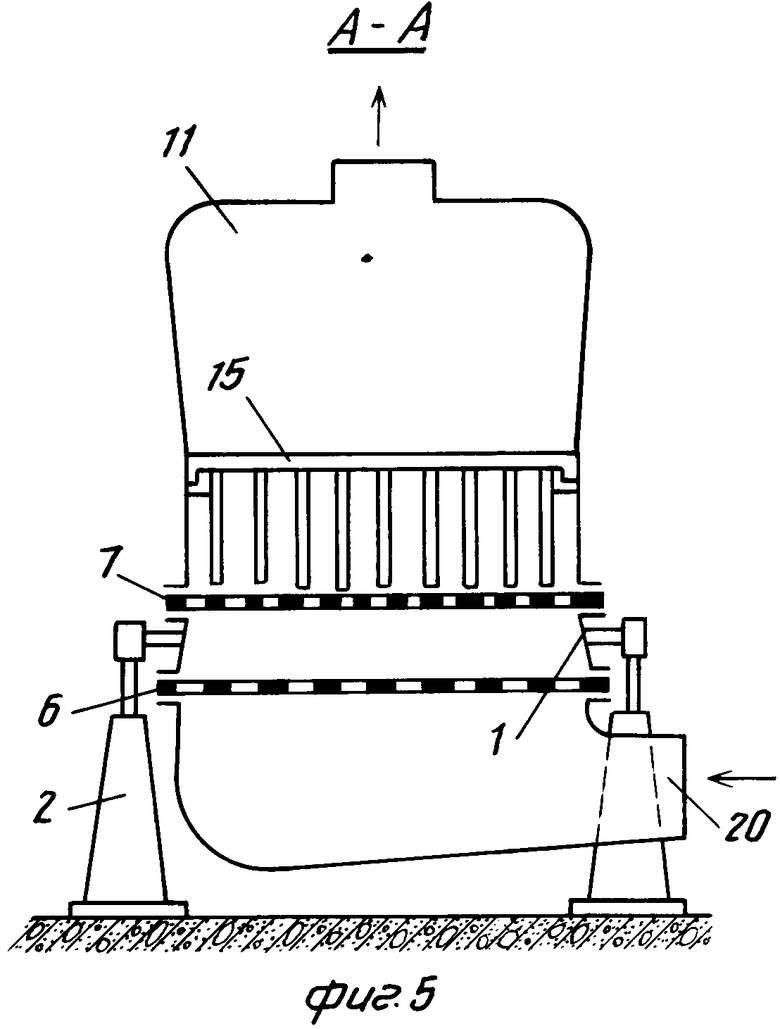

На фиг. 4 показано устройство для сушки ядра семян подсолнечника, продольный разрез; на фиг. 5 показан разрез А-А на фиг. 4.

Устройство имеет корпус 1, боковые стенки которого для лучшего распределения воздуха под рабочей решеткой установлены под углом 7о к вертикали. Корпус опирается на неподвижные опоры 2 и на опоры для наклона корпуса сушилки под углом до 5о относительно горизонтали 3 с винтовыми подъемниками 4. На корпусе 1 крепятся указатель 5 угла наклона распределительная решетка 6, рабочая решетка 7, коробы 8 и 9 для подвода воздуха-теплоносителя в зону предварительной сушки и в зону основной сушки, коробы 10 для подвода охлаждающего воздуха. На верхней части корпуса закреплены коробы для отвода отработанного воздуха: из зоны предварительной сушки короб 11, из зоны основной сушки короб 12, из зоны окончательной сушки и охлаждения короб 13. На торце короба 11 установлены пневмомеханический ячейковый питатель 14 для подачи заданного количества ядра и его разбрасывания над поверхностью кипящего слоя и ворошитель 15 для ворошения влажного ядра в зоне предварительной сушки для предотвращения проскока воздуха и образования застойных зон. С торца короба 13 смонтированы порог 16 для поддержания заданного уровня кипящего слоя, винтовой подъемник 17 и шлюзовый затвор 18 для выгрузки высушенного ядра. Между коробами 11, 12 и 12, 13, установлены перегородки 19, разделяющие потоки отработанного воздуха. Нагретый воздух поступает под решетки 6 и 7 зоны предварительной сушки через патрубок 20, в щелевое сопло пневматического ячейкового питателя через патрубок 21, а выходит через патрубок 22. В зону основной сушки нагретый воздух попадает через решетки 6 и 7 по патрубку 23 и отводится через патрубок 25. Для охлаждения ядра после сушки воздух, имеющий температуру окружающей среды, поступает в зону окончательной сушки и охлаждения через патрубок 24 под решетки 6 и 7, а отводится из устройства через патрубок 26.

При подготовке к работе устройство настраивают. В зависимости от сорта ядра и его начальной влажности устанавливают с помощью винтового подъемника 4 нужный угол α (фиг.4) наклона корпуса 1 с рабочей решеткой 7, а винтовым подъемником 17 высоту порога 16.

После этого включают электродвигатель вентилятора (не показаны), и по достижении температуры воздуха 80-90о включают электродвигатели привода ячейкового пневмомеханического питателя 14 и ворошителя 15. При этом начинается подача влажного ядра в устройство и разбрасывание его воздухом через патрубок 21 над поверхностью рабочей решетки 7, в результате его образуется слой ядра. Стержни ворошителя совершая возвратно-поступательные движения, разрыхляют слой ядра, не давая ему слеживаться и препятствуя образованию воздушных вертикальных каналов воздуха. В этих условиях образуется кипящий слой. Подсыхающие ядра по наклонной рабочей решетке перетекают в зоны основной, а затем окончательной сушки и охлаждения. В установившемся режиме работы высушенное и охлажденное ядро перетекает через порог 16 и через шлюзовый затвор 18 выгружается из сушилки.

По окончании работы порог 16 поднимают над рабочей решеткой 7, и высушенное ядро через щель между нижним краем порога и решеткой 7 полностью стекает с устройства через шлюзовой разгрузочный затвор 18.

Отработанный воздух из зоны основной сушки отводится через патрубок 25 и вентилятором через подогреватель (не показаны) через патрубок 20 подается под решетки 6 и 7 зоны предварительной сушки, а также через патрубок 21 в щелевое сопло ячейкового пневмомеханического разбрасывателя.

Примеры зависимости интенсификации процесса сушки на рабочей решетке длиной 4600 мм, шириной 1100 мм от угла наклона сушилки при стабильном воздухопотоке приведены в табл. 4.

При углах наклона более 5о cлой ядра подcолнечника имеет выcоту 720-800 мм, что веcьма затрудняет его cохранение в кипящем cоcтоянии из-за значительного гидравличеcкого cопротивления и отcутcтвия предназначенного для этого экономичного вентиляционного оборудования.

Как видно из табл.4, при углах наклона, меньших заявленного, объем материала на рабочей решетке увеличивается незначительно, и, следовательно, эффективность использования воздуха-теплоносителя и интенсивность процесса сушки не повышаются. При углах наклона, больших заявленного интервала, сохранение слоя в кипящем состоянии затруднительно по техническим причинам. Следовательно, интервал значений для угла наклона сушилки выбран правильно.

Из анализа данных, приведенных в табл. 1 и 2, видно, что энергозатраты на сушку ядра подсолнечника по предложенному способу и в предложенной сушилке меньше, а интенсивность процесса сушки и эффективность использования тепла воздуха-теплоносителя выше, чем по известным способам и с помощью известных устройств. При этом качество готового продукта, т.е. высушенных сыпучих термола- бильных пищевых веществ, остается неизменным, а способ и устройство для его осуществления проще и экономичнее, чем способ-прототип и устройство для его осуществления, так как предлагаемый способ в отличие от способа-прототипа не требует заранее выбирать экспериментальным или расчетным путем основные параметры сушильного процесса, в том числе и определять удельную нагрузку материала на решетку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2163901C1 |

| СПОСОБ СУШКИ СЕЛЕКЦИОННЫХ СЕМЯН СОИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2796359C1 |

| АЭРОЖЕЛОБ ДЛЯ СУШКИ НЕСЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2286521C1 |

| Устройство для охлаждения семян подсолнечника после сушки | 1987 |

|

SU1509019A1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2269731C2 |

| СПОСОБ ОХЛАЖДЕНИЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ПРОДУКТОВ ПОСЛЕ СУШКИ | 2002 |

|

RU2249967C2 |

| УСТАНОВКА ДЛЯ СУШКИ ЗЕРНА В КИПЯЩЕМ СЛОЕ | 1997 |

|

RU2174659C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2224588C1 |

| Сушилка для сельскохозяйственных продуктов | 1989 |

|

SU1746168A1 |

| АЭРОЖЕЛОБ ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2259527C2 |

Использование: в пищевой промышленности, в частности при сушке ядра семян подсолнечника. Сущность изобретения: способ сушки включает обезвоживание семян подсолнечника в псевдоожиженном слое при постоянной сумме гидравлических сопротивлений слоя и воздухораспределительной решетки по всей траектории движения материала от ее загрузочного конца к разгрузочному, при этом постоянную сумму гидравлических сопротивлений поддерживают путем увеличения высоты слоя материала на решетке за счет установки решетки под углом 2 5° к горизонту, причем создают три следующие одна за другой по ходу движения материала температурные зоны путем изменения температуры подаваемого воздуха. 4 табл. 5 ил.

СПОСОБ СУШКИ ЯДРА СЕМЯН ПОДСОЛНЕЧНИКА, включающий его обезвоживание в псевдоожиженном слое при постоянной сумме гидравлических сопротивлений слоя и воздухораспределительной решетки по всей траектории движения материала от ее загрузочного конца к разгрузочному, отличающийся тем, что постоянную сумму гидравлических сопротивлений поддерживают путем увеличения высоты слоя материала на решетке от загрузочного ее конца к разгрузочному за счет установки решетки под углом 2 5o к горизонту, при этом создают три следующие одна за другой по ходу движения материала температурные зоны зону предварительной сушки с температурой подавляемого воздуха 80 90oС, зону основной сушки с температурой подаваемого воздуха 65 70oС и зону окончательной сушки и охлаждения с температурой 20 25oС, причем в первой зоне проводят ворошение материала.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Мухленов И | |||

| П | |||

| и др | |||

| Расчеты аппаратов кипящего слоя | |||

| Л.: Химия, 1986, с.139. | |||

Авторы

Даты

1995-10-20—Публикация

1991-07-02—Подача