Изобретение относится к автоматическому управлению технологическими режимами при ультразвуковых методах обработки и сварки .различных изделий в машиностроении и радиоэлектронике и может быть использовано в медицине при проведении внутриглазных операций, связанных с рассечением патологических структур стекловидного, тела и коагуляции сетчатки для восстановления зрительной функции глаза.

Известен способ ультразвуковой сварки, при котором создают акустический контакт- между инструментом и соединяемыми деталями, прикладывают усилие нормального давления, возбуяшают импульсные ультразвуковые сварочные колебания }

Недостатком известного способа является низкое качество сварки, что объясняется отсутствием автоматического контроля и управления режимом сварки при действии различных возмущений. .. .

Наиболее близким по технической сущности к предлагаемому является способ автоматического управления акустическим режимом ультразвуковой сварки, основанный на определении

добротности колебательной системы, создании плотного акустического контакта между инструментом и соединяемыми элементами путем приложения усилия нормального давления, возбуждении периодических, регулируемых по длительности импу.пьсных ультразвуковых сварочных колебаний и управлении энергией колебаний ;

10 в зависимости от изменения HarpySKji колебательной системы и ее доброт-. ; ности 2J.

Недостатком известного способа является низкое качество сварки,

15 определяемой отсутствием стабилизации теплового излучения при сварке.

Цель изобретения - повышение качества сварки за счет стабилизации интенсивности теплового излучения

20 и обеспечения зада.нной энергии в зоне сварки при действии различных возмущений, а также автоматизация контроля акустического контакта инструмента и соединяемых элементов.

25

Поставленная цель достигается тем, что согласно способу, основанному на определении добротности колебательной системы, создании плотного акустического контакта между

30 инструментом и соединяемыми элементами путем приложения усилия нормального давления, возбуждении периодических, регулируемых по длительности импульсных ультразвуковых сварочных колебаний и управлении энергией колебаний в зависимости от изме нения нагрузки колебательной системы и ее добротности, после каждого импульса возбуждения ультразвуковых сварочных колебаний измеряют декремент затухания колебательной системы по числу циклов ее свободных колебаний и по измеренной величине декремента затухания регулируют длительность последующего импульса возбуждения ультразвуковыхсварочных колебаний.

Кроме того, перед возбуждением ультразвуковых сварочных колебаний формируют комплексные маломощные ультразвуковые колебания, определяют перераспределение узлов и пучностей продольных составляющих ультразвуковых колебательнь1х смещений на волноводной части инструмента, и по величине перераспределения узлов и

: пучностей определяют качество акус тического контакта, после чего формируют ультразвуковые сварочные колебаний с заданной энергией.

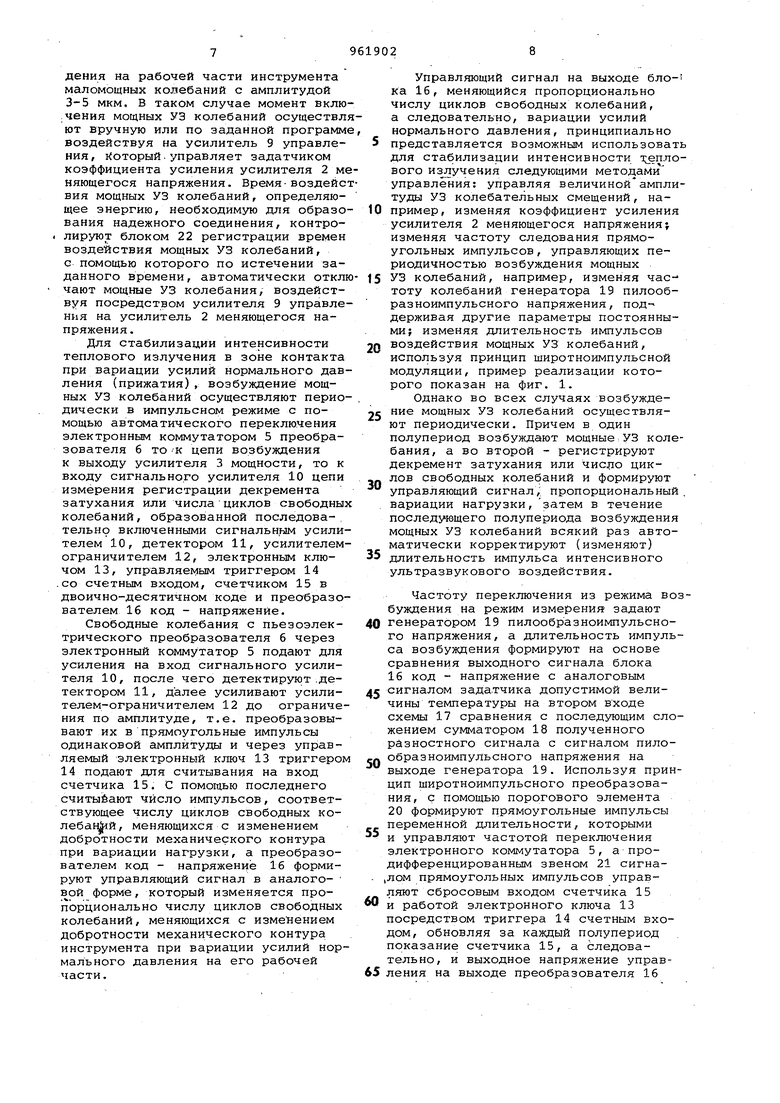

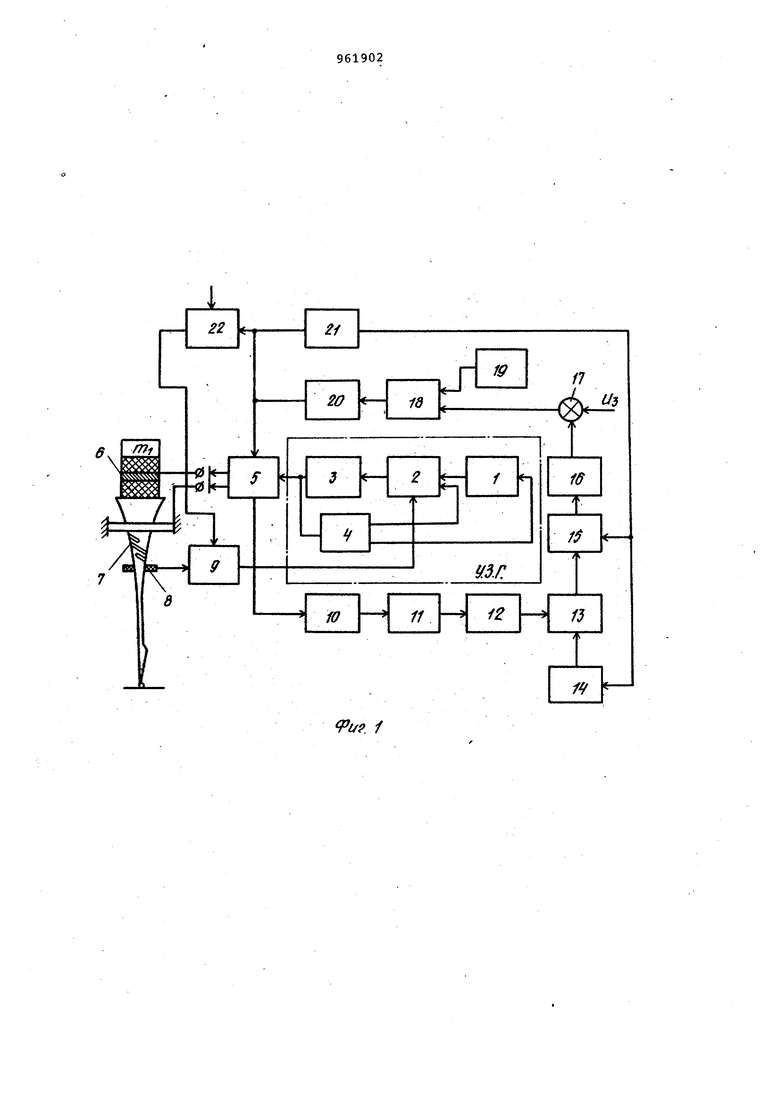

На фиг. 1 представлена блок-схема у стройства, реализующего данный ,способ; на фиг. 2 - диаграммы напряжений на выходе функциональных звеньев устройства.

В основу оценки температуры в зоне контакта и автоматической стабилизации интенсивности теплового излучения положены особенности затухания свободных колебаний при вязком, сухом (позиционном) и граничном трении, а также изменение добротност основных взаимосвязанных механических контуров в функции изменения усилий нормального давления при сварке , например при коагуляции сетчатки в области медицины. Вариации усилий нормального давления являются одними из основных дестабилизирующих факторов температуры в зоне контакта и отображаются в функции изменения таких Взаимосвязанных основных величин, как декремент затухания, коэффициент поглощения, добротность взаимосвязанных механических контуipoB иколичество циклов свободных ;колфаний, которые в зависимости от вида трения носят самый различный характер .изменения.

Понятие добротность механического контура в данном случае принята по аналогии к электрическим контурам и определяется отношением полного запаса энергии, накапливаемой в колеблющейся: системе за определенный промежуток времени, к энергии, отдаваемой на преодоление потерь и полезную нагрузку. Величина, обратная .добротности, есть коэффициент потер

Добротность связана с временным коэффициентом затухания по амплитуде, с логарифмическим декрементом затухания свободных колебаний и с числом циклов колебаний, амплитуда затухающих свободных колебаний которых составляет геометрическую или арифметическую прогрессию и зависит от природы сил трения.

При проведении, например, коагуляции сетчатки в условиях вязкого трения коэффициент поглощения в зоне контакта не зависит от амплитуды колебаний. В этом случае логарифмический декремент затухания срободных колебаний постоянен, а последовательные амплитуды затухающих колебаний составляют геометрическую прогрессию.

При сухом трении коэффициент поглощения зависит от амплитуды, слдовательно, логарифмический декремент не постоянен, а последовательные амплитуды затухающих ультразвуковых колебаний не составляют геометрической прогрессии.

Однако если сила трения пропорциональна контактному давлению, которое, в свок) очередь, пропорционально смещению (позиционное трение) , то декремент колебаний ставится постоянным, и следовательно, точно так, как и при вязком трении, последовательные амплитуды в таком случае составляют геометрическую прогрессию. ,

Таким образом, декремент затухания изменяется с изменением добротности механического контура при аариации нагрузки. Изменение во времени количества циклов -свободных колебаний, непосредственно связанных с добротностью основного контура системы, отображают закон изменения усилий нормального давления,- что и положено в основу .автоматического управления и стабилизации интенсивности теплового излучения в зоне контакта.

Предлагаемый способ автоматического управления акустическим режимом ультразвуковой сварки осуществляют следующим образом.

Устройство, реализующее способ, обеспечивает два основных режима автоматического управления ультразвуковыми колебаниями: при ультразвуковом резании материалов и при их ультразвуковой сварке-, при рассечении патологических структур стекловидного тела глаза и при коагляции сетчатки.

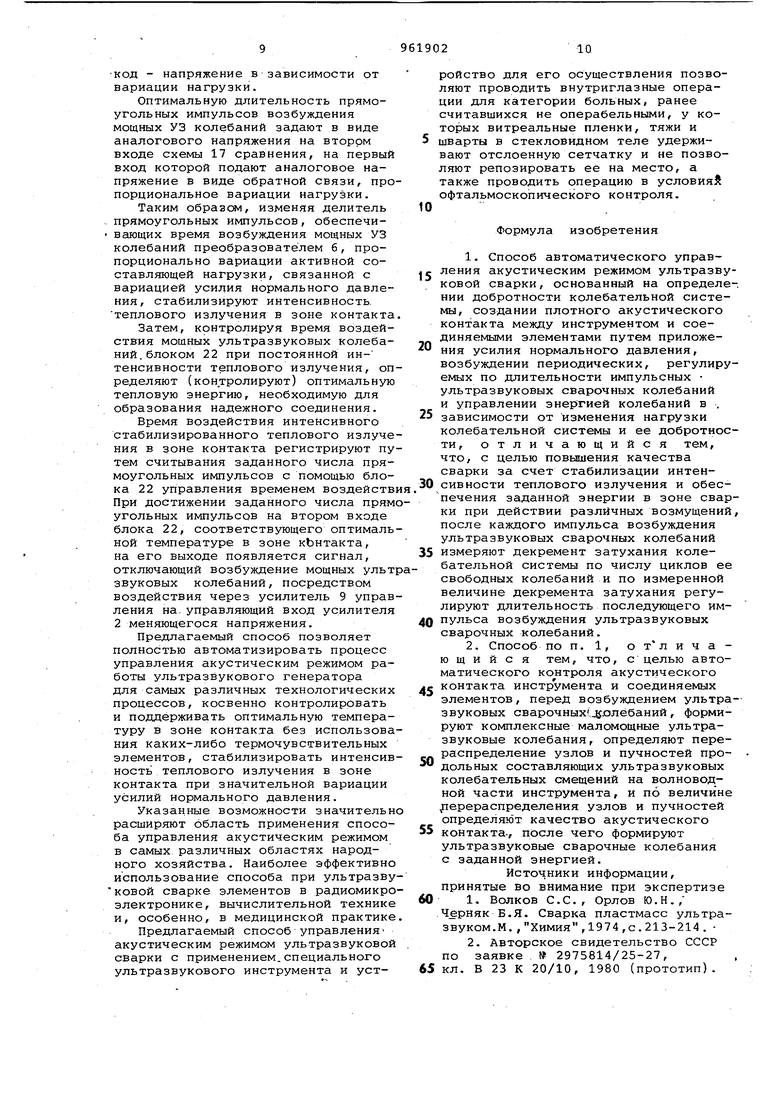

Устройство, реализующее данный способ (фиг. 1), содержит типовой ультразвуковой генератор, состоящий

из задающего генератора 1, амплитудного усилителя 2, усилителя 3 мощности и системы 4 стабилизации резонансной частоты и заданной амплитуды электронный коммутатор 5, который обеспечивает поочередное подключение пьезопреобразователя 6 либо к цепи возбуждения ультразвуковых колебаний, либо к цепи регистрации (измерения) числа циклов свободных колебаний, пьезоэлектрический преобразователь б для возбуждения ультразвуковых колебательных смещений рабочей части инструмента через экспоненциальный концентр.атор 7, преобразователь 8 акустической эмиссии, усилитель 9 управления и формирования сигнала управления. Цепь регистрации числа циклов свободных колебаний включает в себя сигнальный усилитель 10, детектор 11, усилитель-ограничитель 12, электронный ключ 13, управляемый триггер 14, счетчик 15, преобразователь 16 код - напряжение, схема 17 сравнения, усилитель 18, генератор 19 пилообразного напряжения, пороговый элемент 20, дифференцирующее звено 21, а также блок 22 автоматического управления временем воздействия мощных ультразвуковых колебаний.

Для усиления и одновременного преобразования продольных колебательных смещений, возбуждаемых преобразователем 6 на рабочей части инструмента, экспоненциальный концентратор, 7 выполнен с витыми канавками, связанными между собой перемычкой, подобно сверлу, которые наряду с уси лением ультразвуковых колебаний преобразовьавают продольные колебания в комплексные колебания с преобладанием крутильной составляющей.

Рассмотрим пример реализации предлагаемого способа применительно к глазной хирургии, поскольку именно проведение внутриглазных операций предъявляет повышенные требования, к надежности и точности управления акустическим режимом ультразвуковой сварки, например, при коагуляции сетчатки к сосудистой и к склере для восстановления зрительной функции глаэа.

Включением заданных маломощных комплексных ультразвуковых колебаний 3-5 мкм исключают молекулярное сцепление и используют их как сигнал, несущий информацию о нагруженности инструмента и моменте включения комплексных мощных колебательных смещений с амплитудой 35-40 мкм при создании нагрузки на рабочей ча,сти инструмента, .например, при рассечении плотных патологических структур стекловидного тела, производят автоматически , для чего регистрируют

перераспределение узлов и пучностей продольных и изгибных составляющих колебательных смещений с помощью преобразователя 8, установленной на волноводной части инструмента, и

формируют управляющий сигнал.

Для формирования сигнала управления амплитудой колебаний сигнал преобразователя 8 усиливают усилителем 9 управления и с его помощью же формируют сигнал управления коэффициентом усиления усилителя 2.

Мощные ультразвуковые колебания на рабочей части Инструмента (с амплитудой 2А - 35-40 мкм) разрушают

5 плотные структуры стекловидного

тела, исключая (уменьшают) тем самым нагрузку на- рабочей части инструмента, а следовательно, уменьшается и исчезает управляющий сигнал на

Q выходе преобразователя 8, и в системе вновь включаются маломощные ультразвуковые колебания (с амплитудой 2А - 3-5 мкм).

Таким образом, момент включения

5 мощных ультразвуковых (УЗ) колебаний, время их действия до полного гарантированного рассечения тяжей (снятия нагрузки) определяют автоматически с помощью цепи обратной связи, состоящей из преобразователя

0 8 и усилителя 9 управления и формирования управляющего сигнала.

В отличие от режима резания различных материалов (в данном случае рассечения плотных структур стекловидного тела) в процессе сварки (коагуляции сетчатки) нагрузка на рабочей части .инструмента всегда существует за счет наличия усилия нормального давления, необходимого

0 для создания плотного акустического контакта. В связи с этим в процессе коагуляции сетчатки (сваркой) момент включения мощных УЗ колебаний осуществляют автоматически посредством

5 цепи, образованной блоками 8 и 9, аналогично режиму резания- рассечения, а время действия мощных колебаний с последующим автоматическим отключением контролируют с помощью

контура системы, образованной блоками 10-22.

Плотный акустический контакт свариваемых поверхностей создают путем приложения усилий нормального давлее ния через рабочий инструмент, оснащенный преобразователем 6 возбуждения колебан1№ и преобразователем 8 регистрац ии перераспределения узлов и пучностей продольной составляющей колебательных движений рабочей

0 части инструмента при вариации нагрузки. Причем, в- зависимости от технологических возможностей, требований и условий проведения сварки создание плотного акустического контакта могут производить и без возбуждения на рабочей части инструмента маломощных колебаний с амплитудой 3-5 мкм. В таком случае момент вклю.чения мощных УЗ колебаний осуществлют вручную или по заданной программ воздействуя на усилитель 9 управления, Который.управляет задатчиком коэффициента усиления усилителя 2 мняющегося напряжения. Время-воздейсвия мощных УЗ колебаний, определяющее энергию, необходимую для образования надежного соединения, контролируют блоком 22 регистрации времен воздействия мощных УЗ колебаний, с помощью которого по истечении заданного времени, автоматически отклчают мощные УЗ колебания, воздействуя посредством усилителя 9 управления на усилитель 2 меняющегося напряжения.

Для стабилизации интенсивности теплового излучения в зоне контакта при вариации усилий нормального давления (прижатия), возбуждение мощных УЗ колебаний осуществляют периодически в импульсном режиме с помощью автоматического переключения электронным коммутатором 5 преобразователя 6 то К цепи возбуждения к выходу усилителя 3 мощности, то к входу сигнального усилителя 10 цепи измерения регистрации декремента затухания или числа циклов свободны колебаний, образованной последова-. тельно включенными сигнальцым усилителем 10, детектором 11, усилителемограничителем 12, электронным ключом 13, управляемым триггером 14 .со счетным входом, счетчиком 15 в двоично-десятичном коде и преобразователем 16 код - напряжение.

Свободные колебания с пьезоэлектрического преобразователя б через электронный коммутатор 5 подают для усиления на вход сигнального усилителя 10, после чего детектируют .детектором 11, далее усиливают усилителем-ограничителем 12 до ограничения по амплитуде, т.е. преобразовывают их в прямоугольные импульсы одинаковой амплитуды и через управляемый электронный ключ 13 триггером 14 подают для считывания на вход счетчика 15. С помощью последнего считывают число импульсов, соответствующее числу циклов свободных колебан|рй, меняющихся с изменением добротности механического контура при вариации нагрузки, а преобразователем код - напряжение 16 формируют управляющий сигнал в аналоговой форме, который изменяется пропорционально числу циклов свободных колебаний, меняющихся с изменением добротности механического контура инструмента при вариации усилий нормального давления на его рабочей части.

Управляющий сигнал на выходе блока 16, меняющийся пропорционально числу циклов свободных колебаний, а следовательно, вариации усилий нормального давления, принципиально представляется возможным использовать для стабилизации интенсивности .пового излучения следующими методами управления: управляя величиной амплитуды УЗ колебательных смещений, например, изменяя коэффициент усиления усилителя 2 меняющегося напряжения изменяя частоту следования прямоугольных импульсов, управляющих периодичностью возбуждения мощных

5 УЗ колебаний, например, изменяя частоту колебаний генератора 19 пилообразноимпульсного напряжения, под- держивая другие параметры постоянными; изменяя длительность импульсов

Q воздействия мощных УЗ колебаний, используя принцип широтноимпульсной модуляции, пример реализации которого показан на фиг. 1.

Однако во всех случаях возбуждение мощных УЗ колебаний осуществляют периодически. Причем в один полупериод возбуждают мощные уЗ колебания, а во второй - регистрируют декремент затухания или чисдо циклов свободных колебаний и формируют управляющий сигнал, пропорциональный вариации нагрузки, затем в течение последующего полупериода возбуждения мощных УЗ колебаний всякий раз автоматически корректируют (изменяют) длительность импульса интенсивного ультразвукового воздействия.

Частоту переключения из режима возбуждения на режим измерения задают

40 генератором 19 пилообразноимпульсного напряжения, а длительность импульса возбуждения формируют на основе сравнения выходного сигнала блока 16 код - напряжение с аналоговым

J сигналом задатчика допустимой величины температуры на втором входе схемы 17 сравнения с последующим сложением сумматором 18 полученного разностного сигнала с сигналом пилообразноимпульсного напряжения на

выходе генератора 19. Используя принцип щиротноимпульсного преобразования, с помощью порогового элемента 20 формируют прямоугольные импульсы переменной длительности, которыми и управляют частотой переключения электронного ко У мутатора 5, а продифференцированным звеном 21 сигна- ,лом прямоугольных импульсов управляют сбросовым входом счетчика 15

и работой электронного ключа 13

посредством триггера 14 счетным входом, обновляя за каждый полупериод показание счетчика 15, а следовательно, и выходное напряжение управления на выходе преобразователя 16

код - напряжение в зависимости от вариации нагрузки.

Оптимальную длительность прямоугольных импульсов возбуждения мощных УЗ колебаний задают в виде аналогового напряжения на втором входе схемы 17 сравнения, на первый вход которой подают аналоговое напряжение в виде обратной связи, пропорциональное вариации нагрузки.

Таким образои, изменяя делитель прямоугольных импульсов, обеспечивающих время возбуждения мощных УЗ колебаний преобразователем б, пропорционально вариации активной составляющей нагрузки, связанной с вариацией усилия нормального давления, стабилизируют интенсивность, теплового излучения в зоне контакта.

Затем, контролируя время воздействия мощных ультразвуковых колебаний, блоком 22 при постоянной интенсивности теплового излучения, определяют (контролируют) оптимальную тепловую энергию, необходимую для образования надежного соединения.

Время воздействия интенсивного стабилизированного теплового излучения в зоне контакта регистрируют путем считывания заданного числа прямоугольных импульсов с помощью блока 22 управления временем воздействи При достижении заданного числа прямоугольных импульсов на втором входе блока 22, соответствующего оптимальной температуре в зоне кЬнтакта, на его выходе появляется сигнал, отключающий возбуждение мощных ультрзвуковых колебаний, посредством воздействия через усилитель 9 управления на. управляющий вход усилителя 2 меняющегося напряжения.

Предлагаемый способ позволяет полностью автоматизировать процесс управления акустическим режимом работы ультразвукового генератора для самых различных технологических процессов, косвенно контролировать и поддерживать оптимальную температуру в зоне контак.та без использования каких-либо термочувствительных элементов, стабилизировать интенсивность теплового излучения в зоне контакта при значительной вариации усилий нормального давления.

Указанные возможности значительно расширяют область применения способа управления акустическим режимом в самых различных областях народного хозяйства. Наиболее эффективно использование способа при ультразву ковой сварке элементов в радиомикроэлектронике, вычислительной технике и, особенно, в медицинской практике

Предлагаемый способ управления акустическим режимом ультразвуковой сварки с применением.специального ультразвукового инструмента и устройство для его осуществления позволяют проводить внутриглазные операции для категории больных, ранее считавшихся не операбельными, у которых витреальные пленки, тяжи и шварты в стекловидном теле удерживают отслоенную сетчатку и не позволяют репозировать ее на место, а также проводить операцию в условия офтальмоскопического контроля.

0

Формула изобретения

1.Способ автоматического управления акустическим режимом ультразву5ковой сварки, основанный на определе-. НИИ добротности колебательной системы, создании плотного акустического контакта между инструментом и соединяемыми элементами путем приложе0ния усилия нормального давления, возбуждении периодических, регулируемых по длительности импульсных ультразвуковых сварочных колебаний

и управлении энер1гией колебаний в .

5 зависимости от изменения нагрузки колебательной системы и ее добротности, отличающийся тем, что, с целью повышения качества сварки за счет стабилизации интен0сивности теплового излучения и обеспечения заданной энергии в зоне сварки при действии различных возмущений, после каждого импульса возбуждения ультразвуковых сварочных колебаний

5 измеряют декремент затухания колебательной системы по числу циклов ее свободных колебаний и по измеренной величине декремента затухания регулируют длительность последующего импульса возбуждения ультразвуковых

0 сварочных колебаний.

2.Способ по п. 1, отличаю щ и и с я тем, что, с целью автоматического контроля акустического контакта инструмента и соединяемых

5 элементов, перед возбуждением ультра-звуковых сварочных{4{олёбаний, формируют комплексные маломощные ультразвуковые колебания, определяют перераспределение узлов и пучностей про0дольных составляющих ультразвуковых колебательных смещений на волноводной части инструмента, и по величине аерераспределения узлов и пучностей определяют качество акустического

5 контакта-, после чего формируют ультразвуковые сварочные колебания

с заданной энергией.

Источники информации, принятые во внимание при экспертизе

0

1.Волков С.С., Орлов Ю.Н., Черняк Б.Я. Сварка пластмасс ультразвуком.М. /Химия,1974,с.213-214.

2.Авторское свидетельство СССР по заявке № 2975814/25-27,

кл. В 23 К 20/10, 1980 (прототип).

5

УЛла

Алл

| название | год | авторы | номер документа |

|---|---|---|---|

| Самонастраивающаяся система управления ультразвуковой сваркой | 1981 |

|

SU1008699A1 |

| Способ ультразвуковой сварки и устройство для его осуществления | 1982 |

|

SU1093454A1 |

| Устройство для ультразвуковой микросварки | 1977 |

|

SU733924A1 |

| Устройство для возбуждения ультразвуковыхКОлЕбАНий | 1978 |

|

SU793662A1 |

| Способ управления процессом ультразвуковой сварки и устройство для его осуществления | 1980 |

|

SU961900A1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| Способ управления процессом ультразвуковой микросварки | 1985 |

|

SU1311887A1 |

| Устройство для ультразвуковой обработки материалов | 1976 |

|

SU583892A1 |

| Устройство для ультразвуковой обработки | 1978 |

|

SU721285A1 |

| Устройство для импедансного акустического каротажа | 1986 |

|

SU1405002A1 |

Ллл А

т. 2

Авторы

Даты

1982-09-30—Публикация

1981-04-23—Подача