кого материала, а минимальное - обусловлено конструкцией приспособления и изготовляемой электрообогреваемой панели. Экспозиция времени (4-7 мин) взаимосвязана с параметрами давления, тепловым потоком нагревательного элемента и свойствами термопласта.

Переменное давление в процессе изготовления теплоаккумулирующих электрообогреваемых панелей обуслав-; ливается изменением удельной массы термопластического материала в процессе расплавления при одновременном воздействии теплового потока нагревательного элемента изделия И механического давления пружин приспособления, выполнением боковых граней .ниши бетонной плиты под углом наклона, за счет чего в процессе изготовления происходит изменение площади, использованием в конструкции приспособления механических .пружин, усилие которых по мере разжатия снижается.

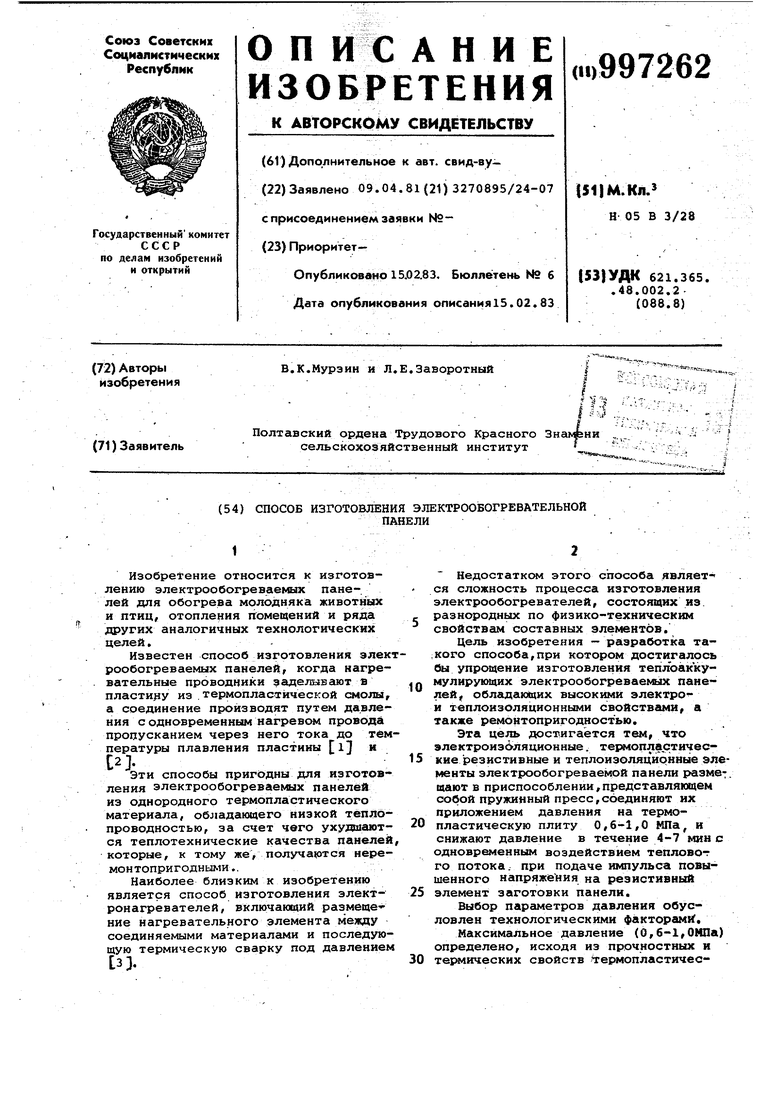

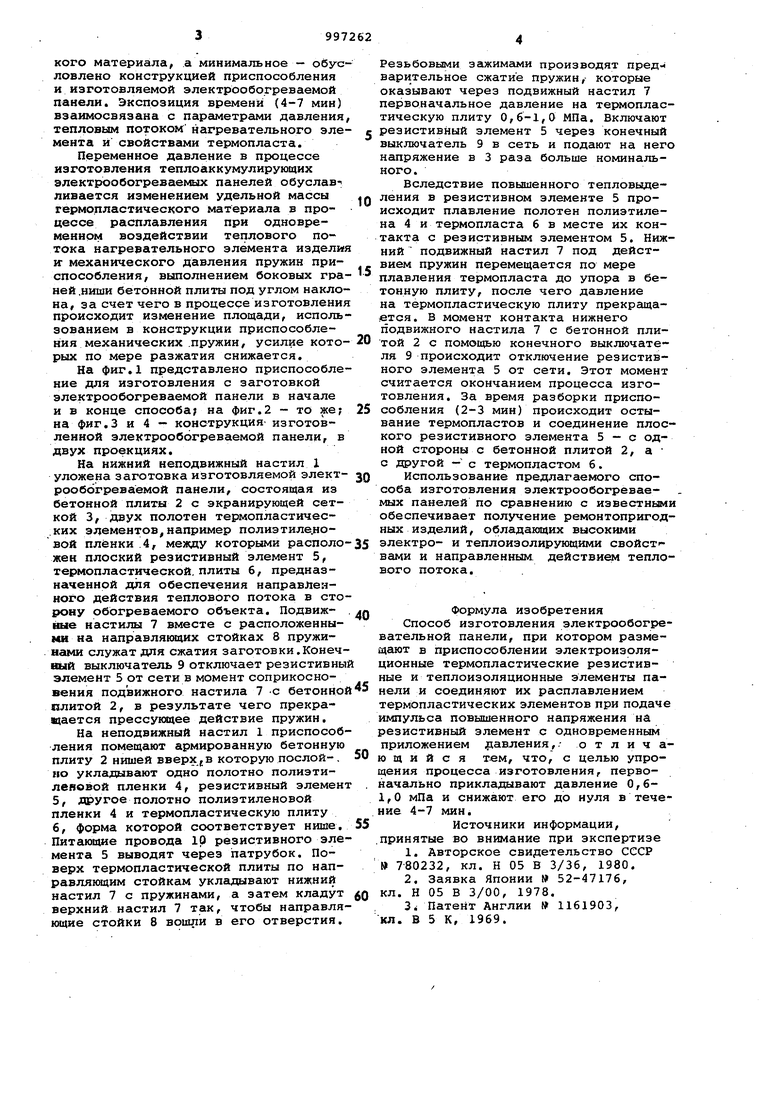

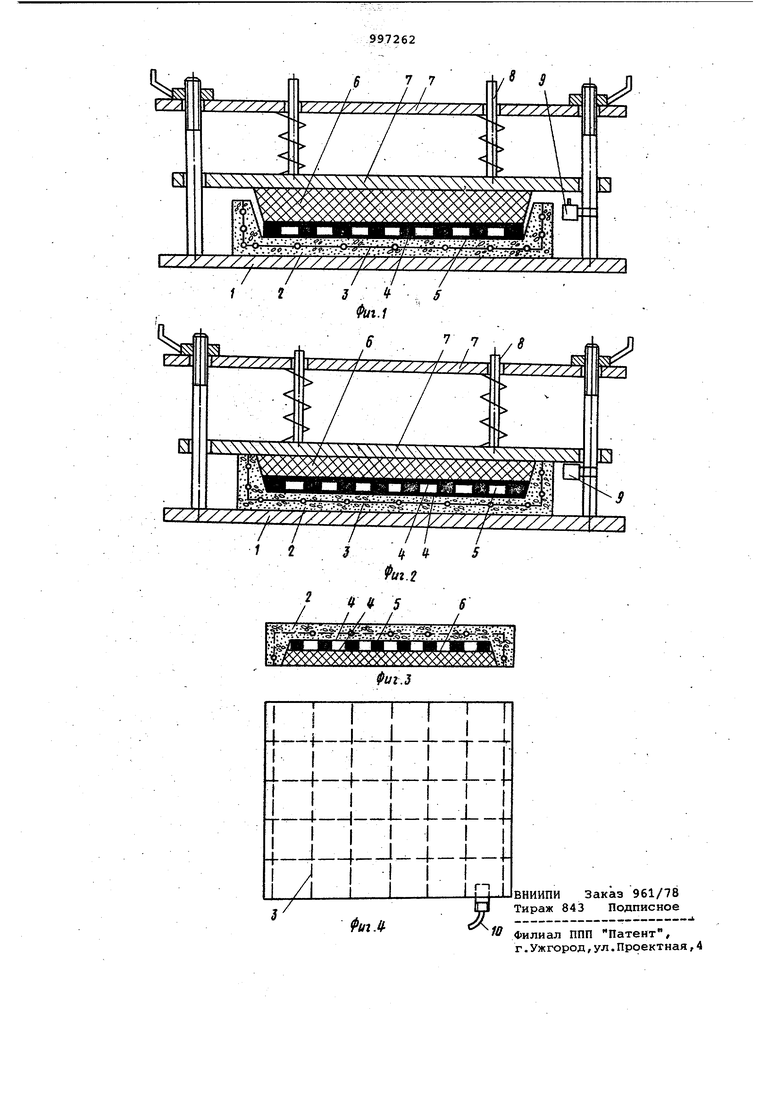

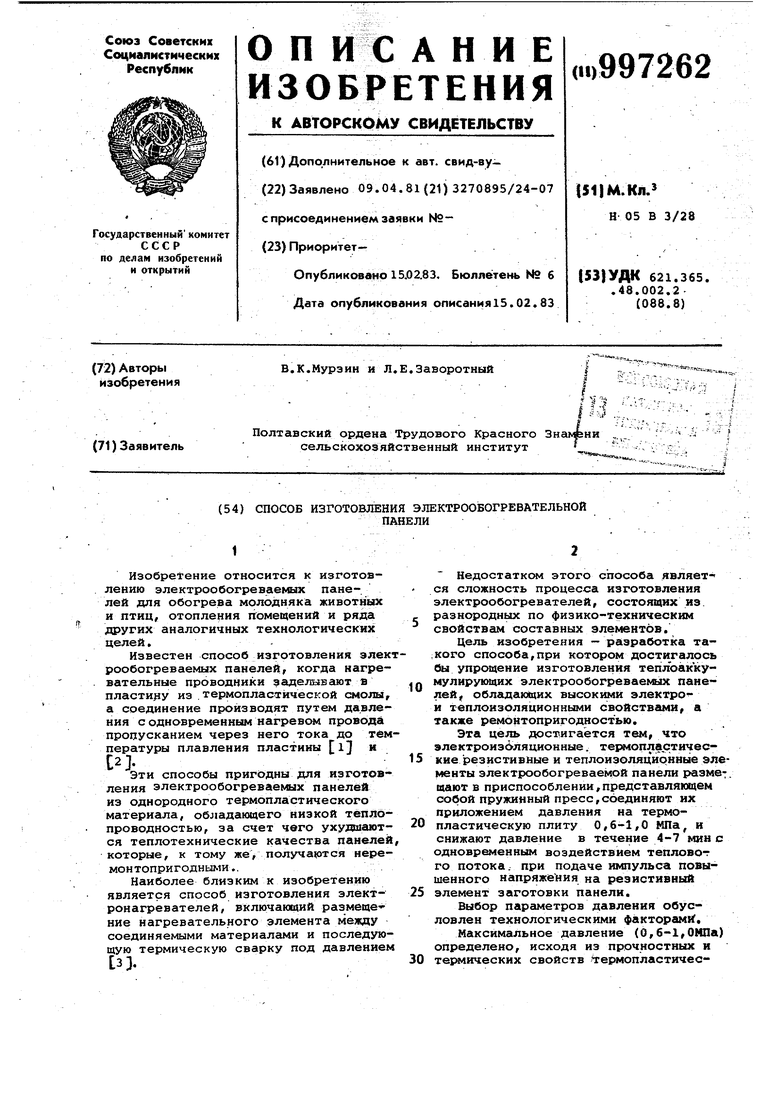

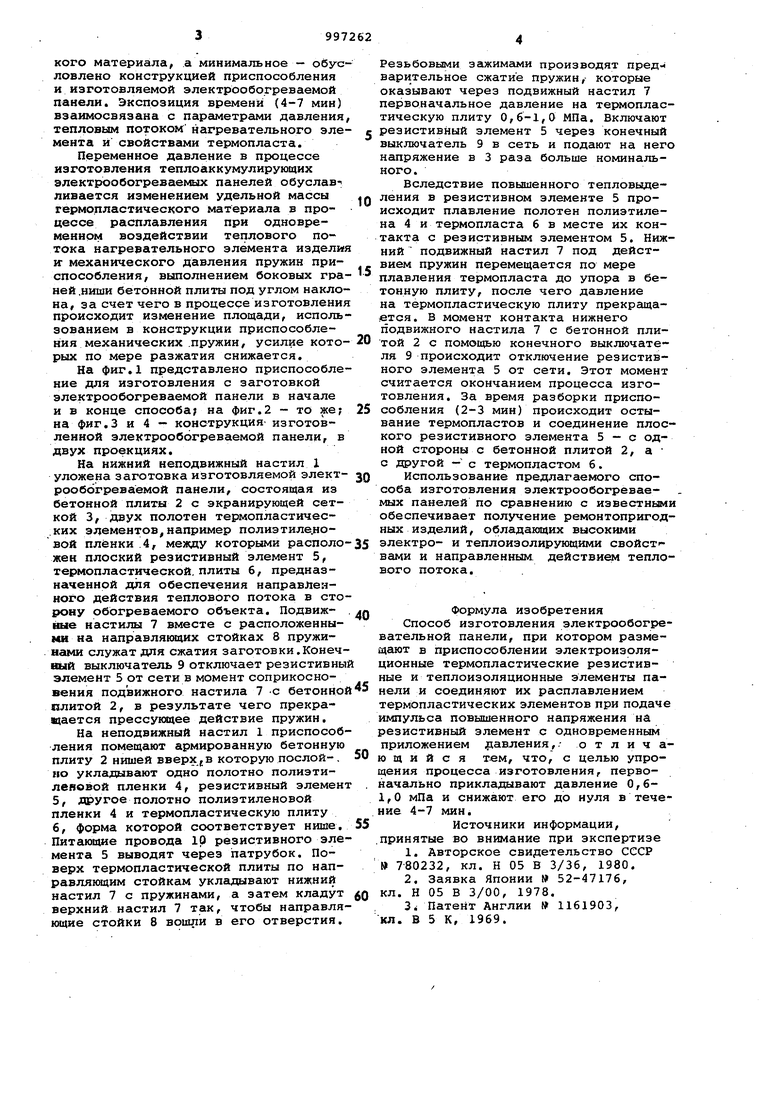

На фиг.1 представлено приспособление для изготовления с заготовкой электрообогреваемой панели в начале и в конце способа; на фиг.2 - то же; на фиг.3 и 4 - КОНСТРУКЦИЯ изготовленной электрообогреваемой панели, в двух проекциях.

На нижний неподвижный настил 1 уложена заготовка изготовляемой электрообогреваемой панели, состоящая из бетонной плиты 2 с экранирующей сеткой 3, двух полотен термопластических элементов, например полиэтиле.новой плёнки 4, между которыми расположен плоский резистивный элемент 5, термопластической, плиты 6, предназначенной для обеспечения направленного действия теплового потока в сторону обогреваемого объекта. Подвижные насти;пл 7 вместе с расположенными на направляющих стойках 8 пружинами служат для сжатия заготовки.Конеч{Шй выключатель 9 отключает резистивный элемент 5 от сети в момент соприкосновения подвижного настила 7 С бетонной плитой 2, в результате чего прекращается прессующее действие пружин.

На неподвижный настил 1 приспособления помещают армированную бетонную плиту 2 нишей вверх j в которую послой-. но укладывают одно полотно полиэтилеяввой пленки 4, реэистивный элемент

5,другое полотно полиэтиленовой пленки 4 и термопластическую плиту

6,форма которой соответствует нише. Питаюадае провода 10 резистивного элемента 5 выводят через патрубок. Поверх термопластической плиты по направляющим стойкам укладывают нижний настил 7 с пружинами, а затем кладут верхний настил 7 так, чтобы направляющие стойки 8 вошли в его отверстия.

Резьбовыми зажимсиии производят предн варительное сжатие пружин,- которые оказывают через подвижный настил 7 первоначальное давление на термопластическую плиту 0,6-1,0 МПа. Включают резистивный элемент 5 через конечный выключатель 9 в сеть и подают на него напряжение в 3 раза больше номинального.

Вследствие повышенного тепловыделения в резистивном элементе 5 происходит плавление полотен полиэтилена 4 и термопласта 6 в месте их контакта с резистивным элементом 5. Нижний подвижный настил 7 под действием пружин перемещается по мере плавления термопласта до упора в бетонную плиту, после чего давление на термопластическую плиту прекращается. В момент контакта нижнего подвижного настила 7 с бетонной плитой 2 с помощью конечного выключателя 9 происходит отключение резистивного элемента 5 от сети. Этот момент считается окончанием процесса изготовления. За время разборки приспособления (2-3 мин) происходит остывание термопластов и соединение плоского резистивного элемента 5 - с одной стороны с бетонной плитой 2, а с другой - с термопластом 6.

Использование предлагаемого способа изготовления электрообогреваемых панелей по сравнению с известными обеспечивает получение ремонтопригодных изделий, обладаклцих высокими электро- и теплоизолирующими свойст-вами и направленным, действии теплового потока.

Формула изобретения Способ изготовления электрообогревательной панели, при котором размещают в приспособлении электроизоляционные термопластические резистивные и теплоизоляционные элементы панели и соединяют их расплавлением термопластических элементов при подаче импульса повышенного напряжения на резистивный элемент с одновременным приложением давления,.- отличающийся тем, что, с целью упрощения процесса изготовления, первоначально прикладывают давление 0,61,0 мПа и снижают его до нуля в течение 4-7 мин.

Источники информации, .принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 7-80232, кл. И 05 В 3/36, 1980.

2.Заявка Японии 52-47176, кл. Н 05 В 3/00, 1978.

3i Патент Англии 1161903, кл. В 5 К, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления плоского электронагревателя | 1978 |

|

SU780232A1 |

| Электрообогреваемая панель | 1989 |

|

SU1655408A1 |

| Электрообогреваемая панель | 1990 |

|

SU1717031A1 |

| ЭЛЕКТРООБОГРЕВАЕМАЯ ПАНЕЛЬ | 1991 |

|

RU2033041C1 |

| Нагревательный прибор для систем центрального отопления | 1961 |

|

SU140973A1 |

| Агрегат для непрерывного изготовления из термопластов многослойного полотна | 1974 |

|

SU503729A1 |

| ЭЛЕКТРООБОГРЕВАТЕЛЬ | 2003 |

|

RU2248504C1 |

| ЭЛЕКТРООБОГРЕВАЕМАЯ СТРОИТЕЛЬНАЯ ПАНЕЛЬ | 1992 |

|

RU2014414C1 |

| ФОРМОВАННОЕ ИЗДЕЛИЕ ДЛЯ АВТОМОБИЛЬНЫХ ПАНЕЛЕЙ | 2010 |

|

RU2542266C2 |

| УСТАНОВКА ДЛЯ СВАРКИ ТРУБ ИЗ ТЕРМОПЛАСТОВ | 1970 |

|

SU274911A1 |

Авторы

Даты

1983-02-15—Публикация

1981-04-09—Подача