Настоящее изобретение относится к формованному изделию и к способу его производства.

В автомобильной промышленности структурные панели используют в самых разнообразных применениях, в которых требуется высокая прочность и малый вес. Формованные армированные панели используются, в частности, в автомобилях, например, в качестве багажных полок, потолочной обшивки, панелей двигательного отсека или пола багажника, а также панелей, используемых снаружи автомобиля, таких как нижний картер двигателя или внешняя облицовка ниши колеса. Могут потребоваться дополнительные акустические параметры для уменьшения шума, в частности, коэффициент звукопоглощения материала. Например, композитные панели, имеющие, при необходимости, сотовую сердцевину, используют в отделочных элементах, панелях прозрачной крыши автомобиля, жестких элементах крыши, багажных полках, крышках для запасных колес и узлах полов багажников. В зависимости от выбранного материала, их можно использовать в качестве панелей под полом, крышек двигателя или отсека двигателя. Армированные волокнами композиты используют в качестве основного материала или покровного слоя для данных изделий, иногда в сочетании с дополнительными слоями для определенных целей.

Композитные материалы (или, для краткости, композиты) представляют собой разработанные материалы, изготовленные из двух или более составляющих материалов, имеющих значительно различающиеся физические или химические свойства, которые являются четкими и различными на микроскопическом уровне в конечной структуре.

Композиты изготавливают из индивидуальных материалов, называемых термином «составляющие материалы». Существуют две категории составляющих материалов: матричные и армирующие. Требуется по меньшей мере по одной части каждого типа. Матричный материал окружает и поддерживает армирующие материалы, сохраняя их относительные положения. Армирующие материалы придают свои особые механические и физические свойства, улучшая свойства матричных материалов. Синергизм придает материалу свойства, которые являются недоступными для отдельных составляющих материалов. Разработанные композитные материалы должны иметь определенную форму. Матричный материал можно вводить в армирующий материал до или после размещения армирующего материала в полость формы или на поверхность формы. Матричный материал испытывает изменение физического состояния, например, в случае термопластического материала происходит плавление, после которого устанавливается по существу форма детали. В зависимости от природы матричного материала, это изменение физического состояния может происходить различными путями, в том числе путем химической полимеризации (дуропласт) или затвердевания из расплавленного состояния (термопласт).

В большинстве серийно изготавливаемых композитов используют полимерный матричный материал, который часто называют полимерный раствор. Существует множество доступных полимеров в зависимости от ингредиентов исходного сырья. Существуют несколько широких категорий с многочисленными вариациями в каждой из них. Наиболее общеизвестными являются сложные полиэфиры, сложные виниловые эфиры, эпоксидные, фенольные, полиимидные, полиамидные, полипропиленовые материалы, полиэфир, эфиркетон (PEEK) и другие. Армирующие материалы часто представляют собой волокна, но также обычно измельченные минералы. Композитный материал можно изготовить, используя слой или покрытие из волокнистого материала, по меньшей мере частично состоящие из армирующего волокна, например, стекловолокна, и связующего материала, или в виде порошка, жидкого раствора или в виде волокон связующего материала. Материалы смешивают и отверждают, используя, например, термоотверждаемый материал в формовочным прессе, производящем непосредственно изделие желательной формы.

В документе US20050214465 описывается способ производства композита с использованием полиамида в качестве матричного материала, посредством которого армирующие материалы пропитывают расплавом лактама, активированного для анионной полимеризации, и затем нагревают. Другой известный способ представляет собой способ пултрузии (получение одноосно ориентированного волокнистого пластика). Полученный материал можно гранулировать и затем использовать в способах инжекционного формования или экструзии.

Другой используемый способ представляет собой смешивание армирующих волокон с расплавом термопластика. В большинстве случаев за ним также следует инжекционное формование, за которым может следовать литье под давлением для получения изделий желательной формы.

Использование расплава термопластика или пропитка расплавом делают полученное изделие плотным и непористым, так как расплав заполняет пространства между частицами армирующего материала и закрывает все существующие поры.

В документе US7132025 описывается способ, использующий термопластические волокна в качестве матричного материала. Эти волокна сначала смешивают с армирующими волокнами и затем укладывают сухим способом, получая смешанное полотно. Данное полотно затем скрепляют иглопробиванием, нагревают и уплотняют, получая конечное изделие. Полотно нагревают до температуры выше температуры размягчения термопластических волокон, используя традиционную печь или инфракрасное излучение и непосредственное прессование, чтобы получить сжатое и частично скрепленный полуфабрикат, пригодный для термического формования.

В документе США US20050140059 описывается способ производства формованных деталей, изготовленных из волокон, в процессе которого волокна сначала нагревают между плитами и затем подвергают компрессионному формованию, используя дополнительно отсос воздуха, чтобы получить изделие лучшей формы. Используемые волокна представляют собой двухкомпонентные волокна в качестве связующих волокон и другие волокна, например, содержащие переработанный хлопок и полипропилен, в качестве объемных волокон. Хотя использование имеющего высокое давление пара или потока воздуха в качестве альтернатив для нагревания материала перед компрессионным формованием упомянуто во введении, в фактически описанном способе только используют нагретые плиты, нагревающие до 200°C в течение одной минуты, чтобы нагревать и скреплять волокнистый материал. Использование пара не описано в отношении используемых материалов и описанного способа.

В документе WO2004098879 описывается способ изготовления композитного материала из смеси термопластических волокон и армирующих волокон с использованием нетканого полотна в качестве исходного материала. Данное полотно соединено с двойной пленкой из тугоплавкого и легкоплавкого термопластического материала. Многослойный материал затем нагревают, используя инфракрасное излучение или горячий воздух, до такой температуры, что термопластические волокна и легкоплавкий термопластический материал пленки нагреваются выше своей температуры плавления на короткое время, достаточно продолжительное, чтобы обеспечить размягчение. Непосредственно после этого многослойный материал прессуют, например, используя ролики. Данный документ описывает в качестве примера сочетание полиамида-6 в качестве связующего волокна и стекловолокна и полиэтиллентерефталат (PET) в качестве армирующего волокна.

Кроме того, в WO2007000225 описывается способ производства жестких деталей с использованием сочетания легкоплавких и тугоплавких волокон, в процессе которого полотно из волокон нагревают выше температуры плавления легкоплавкого волокна. Данный документ далее описывает использование стекловолокна или сложнополиэфирного волокна в качестве тугоплавкого волокна и полипропилена или сложнополиэфирного волокна в качестве легкоплавкого волокна в материал сердцевины. Этот материал сердцевины представляет собой прослойку между двумя внешними слоями из термопластической пленки. Во время стадии нагревания внутренний материал сердцевины расширяется вследствие внутреннего давления в волокнах сердцевины, оказывая расширяющее воздействие на весь материал. Конечное изделие содержит частично высокосжатые области и частично эти расширенные области. На практике это осуществляют сочетанием полипропилена и стекловолокна и называют термином «мягкое расширение».

Недостатком настоящего уровня техники является высокая температура, необходимая для получения конечного композита. Температура нагревания, которая должна быть достигнута, зависит от матричного полимера. Чтобы получить композит, матричные и армирующие волокна нагревают, используя способ сухого нагревания, например, нагревание горячим воздухом, контактное нагревание или инфракрасное нагревание. Как правило, изделие нагревают выше действительной температуры плавления матричного полимера, чтобы компенсировать уменьшение температуры, например, при переходе от нагревательного устройства к устройству для формования. Нагревание полимера выше температуры плавления ускоряет его разложение.

Использование контактного нагревателя имеет дополнительный недостаток в том, что изделие необходимо прессовать, чтобы обеспечить хорошую теплопередачу по всей толщине изделия. Горячий воздух обычно используют при температуре выше температуры плавления связующего полимера; таким образом, полимеру наносится термическое повреждение, в то время как использование инфракрасного нагревания является единственно возможным для тонких материалов. В материалах большей толщины количество энергии, требуемое для нагревания внутренней сердцевины, наносит ущерб полимерам внешней поверхности. Этот способ обычно используют только для толщины до 4-5 мм.

Другой недостаток заключается в том, что большинство термопластических полимеров, используемых в качестве матричных волокон и в качестве армирующих волокон, имеют близкие друг к другу значения температуры плавления, например, температура плавления находится в интервале 230-260°C для полиэтилентерефталата (PET), 140-170°C для полипропилена, 170-225°C для полиамида-6 и 220-260°C для полиамида-6.6. Использование матричного волокна и армирующего волокна, оба из которых представляют собой термопластические полимеры, например PA6.6 в качестве матричного материала и PET в качестве армирующего материала, которые необходимо нагревать выше температуры плавления матричного волокна, также приведет к началу плавления или размягчения армирующего волокна. Это приведет к разрушению структуры и образованию очень плотного композита.

Войлоки широко используют, в частности, в автомобильной промышленности вследствие их тепло- и звукоизоляционных свойств. Существует тенденция к предпочтению повторно используемых материалов; следовательно, термопластические связующие заняли значительную долю рынка в последние годы. Волокна, изготовленные из высококачественных полимеров, в том числе сложнополиэфирных и полиамидных, вызывают большой интерес благодаря своим механическим и термостойким свойствам. Но необходимость связующего материала накладывает ограничение на их использование в формованных трехмерных изделиях.

Используемые до настоящего времени связующие материалы всегда имеют меньшую температуру плавления, чем армирующие волокна, что приводит к относительно худшим технологическим свойствам формованного волокнистого полотна и ограничению его использования в нагреваемых областях в автомобиле. Ни один из этих типов формованных волокнистых полотен не пригоден для воздействия высокой температуры отсека двигателя, в частности, в местах контакта с двигателем. Некоторые их этих связующих материалов представляют собой модифицированные полимеры (например, CO-PET), имеющие неудовлетворительные свойства вследствие своей модифицированной структуры, особенно чувствительной к явлениям гидролиза.

Известные в технике способы формования таких войлоков представляют собой способы «холодного» формования, в которых войлок предварительно нагревают различными средствами и затем переносят в холодную форму, в которой его прессуют для получения формованной детали, способы «горячего» формования, в которых войлок помещают в закрытую форму, в которую вводят теплоноситель, например, воздух, чтобы нагреть связующий материал до температуры его плавления, и затем выпускают его. После этого деталь охлаждают внутри формы или снаружи, с использованием или без использования охладителя. (См., например, документы EP1656243, EP1414440, и EP590112).

Таким образом, цель настоящего изобретения заключается в том, чтобы найти альтернативный способ сочетания матричных и армирующих волокон без недостатков существующего уровня техники и получить изделие, которое можно использовать в автомобильных применениях, в частности, также в отсеке двигателя или других областях с высокими температурами.

Используя композитное изделие согласно пункту 1 формулы изобретения, содержащее по меньшей мере один полиамидный армирующий слой, состоящий из полиамидных матричных и армирующих волокон, отличающееся тем, что полиамидный армирующий слой является пористым вследствие консолидации матричного материала в виде волокон, порошка или хлопьев, и армирующих волокон с использованием процесса с применением сжатого пара, и способ согласно пункту 8 формулы изобретения с паровой технологией для консолидации полотна из полиамида, используемого в виде порошка, хлопьев или волокна в качестве матричного материала, и армирующих волокон, можно сохранить выпуклую сетчатую структуру армирующих волокон, получая пористый армированный материал. Этот материал имеет очень высокий динамический модуль Юнга и термическую устойчивость.

Разработан способ получения превосходного воздухопроницаемого композита с повышенной жесткостью произвольно расположенных связующих волокон и армирующих волокон, удерживаемых вместе в местах пересечения волокон глобулами термопластического полимера связующих волокон.

В этом способе высокоупругие армирующие волокна смешивают с образующими матрицу полиамидными волокнами или с полиамидным порошком или хлопьями для получения полотна любым подходящим способом, включая воздушное формование, мокрое формование, кардочесание и т.д. Полотно затем нагревают, используя насыщенный пар, чтобы расплавить полимерный матричный материал при температуре, которая ниже, чем температура плавления полимера, которую измеряют методом дифференциальной сканирующей калориметрии (ДСК) согласно стандарту ISO 11357-3. Например, температура плавления Tm полиамида-6 (PA-6) составляет 220°C при измерении методом ДСК. Однако температура плавления того же PA-6 в паровом способе согласно настоящему изобретению составляет, например, 190°C.

Полотно помещают в устойчивую к давлению форму, имеющую по меньшей мере одну паропроницаемую поверхность. Форму закрывают и фиксируют, чтобы выдержать внутреннее давление. Насыщенный пар, абсолютное давление которого составляет по меньшей мере 9 бар (0,9 МПа), вводят, чтобы расплавить связующий материал. Насыщенный пар с абсолютным давлением выше 20 бар не является больше экономичным. Предпочтительно хорошим рабочим интервалом давления является интервал от 11 до 15 бар. Фактический сдвиг температуры плавления полиамида зависит от давления пара, создаваемого в полости, в которой изделие получают паровым формованием. Выбор используемого давления, следовательно, также зависит от температуры плавления армирующих волокон. Например, при использовании PA-6 в качестве связующих волокон предпочтительным является абсолютное давление от 11 до 15 бар.

При использовании пара вместо обычного горячего воздуха, горячих плит или инфракрасного излучения можно сдвигать температуру плавления полиамида в область низких температур, используя эффект молекул воды в паре. Воздействие воды на полиамид известно и обычно считается недостатком; во многих работах предшествующего уровня техники описано, как избежать этого эффекта или попытаться предотвратить его.

Неожиданно именно этот эффект делает возможным сочетание PA (полиамида), используемого в виде порошка, хлопьев или волокна, с другими термопластическими волокнами, имеющими близкие температуры плавления, которые измеряют методом ДСК, например, PET (сложный полиэфир), используя PA в качестве единственного связующего материала, сохраняя армирующие волокна, например PET, в их волокнистой форме. Теперь можно получить термостойкое формованное изделие с пористой структурой, улучшая тем самым акустические свойства, включая звукопоглощение и сопротивление воздушному потоку, а также теплопроводность.

Эффект пара основан на механизме обратимой диффузии. Использование полиамида в виде волокон малого диаметра или частиц малого размера ускоряет плавление и затвердевание и обеспечивает короткие циклы производства. Когда пар выпускают из формы, полиамид переходит в твердое состояние, и деталь можно извлечь из формы в виде жесткого предмета. Это представляет собой преимущество по сравнению с другими термопластическими связующими, которые однозначно требуется охлаждать изнутри или снаружи формы перед получением структурной детали, которая пригодна к использованию.

Так как используемую общую температуру теперь можно поддерживать значительно ниже по сравнению со способами нагревания без пара, упругость волокон PET остается высокой, приводя к более выпуклому материалу. Кроме того, было обнаружено, что связывание PA было достаточным для получения требуемой жесткости конечного изделия. Потому что волокна PET сохраняют свою упругость, и расплавленный матричный материал PA только связывает точки пересечения. Материал сохраняет свой выпуклый внешний вид благодаря объему пор в полотне. Таким образом, конечное изделие сохранит воздухопроницаемость. Кроме того, было обнаружено, что имеет преимущество также использование пара в случае стекловолокна в качестве армирующего волокна вместе с полиамидным волокном в качестве матричного материала. Вследствие точного регулирования связующих свойств, требуется меньше энергии для осуществления процесса, как во время нагревания, так и во время охлаждения.

В процессе обычного нагревания материал нагревают до температуры плавления термопластического матричного материала. Охлаждение материала происходит медленно вследствие меньшей скорости конвекции тепла из изделия и вследствие усадки и уплотнения материала из-за недостаточной упругости армирующих волокон. Таким образом, расплавленное состояние будет сохраняться в течение более продолжительного периода. Следовательно, становится труднее регулировать количество связующего материала. Кроме того, в течение периода охлаждения материал остается гибким вследствие более продолжительного расплавленного состояния связующей матрицы и, следовательно, обработка становится более затруднительной; в частности, обработка крупной автомобильной облицовочной детали, например потолка салона или пола грузового отделения грузового или крупного автомобиля.

Неожиданно было также обнаружено, что при выпуске пара из материала процесс плавления немедленно прекращался, и материал снова обретал свое твердое состояние. Это имеет преимущество в связи с возможностью сокращения продолжительность производственного цикла благодаря немедленно обрабатываемому материалу. Возможность моментального прекращения процесса плавления также представляет собой очень точный способ регулирования связующих свойств и, следовательно, пористости материала. Это важно для свойств воздухопроницаемости материала.

Материал, используемый для полиамидной матрицы, может находиться в виде порошка, хлопьев или волокон. Однако использование волокон в сочетании с армирующими волокнами наиболее предпочтительно, потому что волокна смешиваются лучше и во время обработки полученного полотна перед скреплением волокон склонны оставаться в смешанном состоянии. Хлопья или порошок могут выпадать между армирующими волокнами из полотна или на дно формы.

В качестве полиамида можно использовать все типы полиамида, в частности, сополиамид (CoPA), полиамид-6 (PA-6) или полиамид-6.6 (PA6.6). Однако также и другие типы полиамида или смесь полиамидов различных типов будут служить в качестве связующего материала в соответствии с настоящим изобретением. Согласно ожиданиям, обычно используемые добавки в композиции на основе полиамида также представляют собой часть материала на основе полиамида, заявленного в формуле изобретения, например, химические соединения, обеспечивающие стойкость к ультрафиолетовому излучению.

Армирующие волокна могут представлять собой любой материал на основе термопластического полимера с температурой плавления, измеряемой методом ДСК, которая является выше, чем температура плавления полиамидного связующего материала в среде пара. В качестве армирующего волокна будет хорошо служить PET с температурой плавления в интервале 230-260°C. Армирующие волокна могут также представлять собой любой минеральный материал, в частности, стекловолокно (GF), углеродное волокно или базальтовое волокно. Также можно использовать смеси армирующих волокон обеих групп, например, PET вместе с GF. Выбор материала основан на требованиях общей термической устойчивости конечного изделия и на цене отдельных материалов.

Армирующие волокна могут представлять собой резаные волокна, бесконечные нити или ровинги в зависимости от требуемых свойств материала.

Эти и другие характеристики настоящего изобретения будут понятны из следующего описания предпочтительных форм, приведенных в качестве неограничительных примеров со ссылками на прилагаемые чертежи.

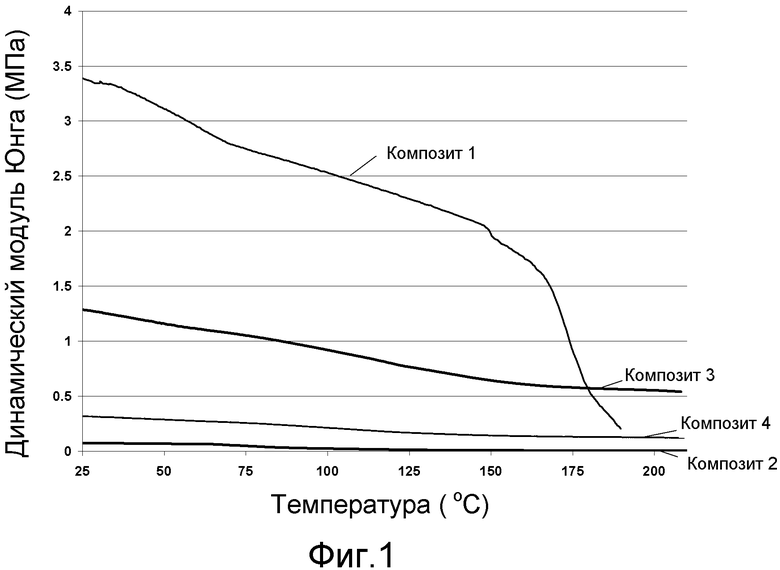

Фиг. 1. Графики динамического модуля Юнга различных образцов.

Фиг. 2. Графики коэффициента потери тех же образцов.

Фиг. 3. Сравнение звукопоглощения полотна, скрепленного с помощью горячих формовочных плит или парового способа согласно настоящему изобретению.

Фиг. 4. Сравнение теплопроводности полотна, скрепленного с помощью горячих формовочных плит или парового способа согласно настоящему изобретению.

Для композитов согласно настоящему изобретению образующие матрицу связующие волокна смешивали с армирующими волокнами и подвергали кардочесанию для получения полотна. Полотно предварительно скрепляли, используя иглопробивание в целях обработки. (Но можно использовать способы предварительного скрепления любого рода). Чтобы препятствовать прилипанию или прикреплению образцов композита к форме, в частности, при извлечении из нее с помощью давления пара, можно использовать тонкий нетканый материал в качестве поверхностного покрытия. Используемый нетканый материал оказывает незначительное воздействие на основные характеристики, в том числе на толщину, акустические свойства или жесткость конечного изделия. Консолидацию полотна для полиамидного армирующего слоя осуществляли согласно настоящему изобретению используя насыщенный пар, как указано в описании.

Образцы предшествующего уровня техники сравнивали с полиамидными армирующими слоями согласно настоящему изобретению. Композиты предшествующего уровня техники приобретали в зависимости от их наличия на рынке.

Композит 1 представляет собой композит предшествующего уровня техники на основе полипропилена в качестве связующего материала и стекловолокна в качестве армирующего материала, имеющий плотность 881 кг/м3, известный под торговым наименованием Symalite.

Композит 2 представляет собой материал предшествующего уровня техники на основе войлока, изготовленный из двухкомпонентного PET в качестве связующего материала и хлопка в качестве армирующего материала, имеющий плотность 314 кг/м3.

Композит 3 представляет собой композит согласно настоящему изобретению, изготовленный из 45% PA в качестве связующего волокна и 55% стекловолокна в качестве армирующего волокна. Исходная плотность полотна составляла 1000 г/м2. Композит формовали согласно настоящему изобретению, используя насыщенный пар при абсолютном давлении 11 бар в течение 9 секунд. Конечная плотность полученного полиамидного армирующего слоя составляла 384 кг/м3.

Композит 4 представляет собой композит согласно настоящему изобретению, изготовленный из 55% PA в качестве связующего волокна и 45% стекловолокна в качестве армирующего волокна. Исходная плотность полотна составляла 1000 г/м2. Композит формовали согласно настоящему изобретению, используя насыщенный пар при абсолютном давлении 11 бар в течение 9 секунд. Конечная плотность полученного полиамидного армирующего слоя составляла 303 кг/м3.

Динамический модуль Юнга измеряли в интервале температур и по нему вычисляли коэффициент потери прочности на растяжение согласно стандарту ISO 6721-4. Измерения и вычисления осуществляли с использованием анализатора вязкости 0,1 дБ «Metravib Viscoanalyser» типа VA 2000. См. результаты по всем композитам на фиг. 1 и 2.

Для композитных деталей, используемых в автомобильной промышленности, увеличиваются требования к термической устойчивости. В частности, в отсеке двигателя, непосредственно вследствие двигателей новых поколений, выделяющих больше тепла, а также вследствие тенденции к сохранению тепла внутри с помощью изоляции для оптимизации общего расхода топлива, усиливаются требования к повышенной термической устойчивости. Как правило, испытание материала отсека двигателя представляет собой длительное испытание устойчивости при 120°C или при 150°C. Однако фактическая температура может легко увеличиваться до 180-190°C в течение короткого времени. Температура в этом интервале может иметь место вблизи или вокруг горячих поверхностей двигателя, включая выхлопную линию, коллектор или компрессоры.

Единственным требованием испытания термической устойчивости является узнать, сохраняет ли композитное изделие свою форму во время теплового воздействия. Например, багажная полка, расположенная под окном с солнечной стороны, не должна прогибаться с течением времени. Крышка отсека двигателя должна сохранять свою жесткость. Коэффициент потери прочности при растяжении в данном интервале температур важен для сохранения жесткости изделия в процессе использования.

На фиг. 1 показан динамический модуль Юнга. Композит 1 представляет собой изделие предшествующего уровня техники на основе PP в качестве матричного материала и стекловолокна в качестве армирующего материала, которое демонстрирует в абсолютных значениях более высокий модуль, чем композиты 3 и 4 согласно настоящему изобретению. Это обусловлено, главным образом, более высокой общей плотностью. Однако тенденция состоит в получении такого же или лучшего качества жесткости при меньшей плотности, чтобы сократить массу автомобиля. Более важным, однако, является то, что композит 1 предшествующего уровня техники показывает значительную потерю динамического модуля Юнга в измеряемом интервале температур. Следовательно, изделия, изготовленные из сочетаний с PP, склонны к размягчению при более высокой температуре. Композит 2 представляет собой сочетание двухкомпонентного связующего волокна CoPET/PET и хлопка в качестве армирующего материала и показывает слишком низкий динамический модуль Юнга, чтобы быть устойчивым.

Композиты согласно настоящему изобретению показывают значительно лучшие характеристики в измеряемом интервале температур. Было обнаружено, что динамический модуль Юнга полиамидного армирующего слоя не изменяется более чем 20% в интервале температур от 150°C до 210°C. В целом получается намного более термостойкое изделие.

На фиг. 2 показан коэффициент потери прочности на растяжение композитных изделий в измеряемом интервале температур. Композит 1 представляет собой композит предшествующего уровня техники на основе полипропилена (PP) в качестве матричного связующего волокна, изготовленного способом формования без пара. Хотя изделие имеет хороший коэффициент потери вплоть до 160°C, оно быстро теряет свою термическую устойчивость вследствие плавления.

Композит 2 представляет собой сочетание двухкомпонентного связующего волокна CoPET/PET и хлопка в качестве армирующего волокна. Следовательно, неудовлетворительный коэффициент потери в измеряемом интервале температур обусловлен, главным образом, сополимером CoPET, который размягчается уже при 80°C и начинает плавиться выше 110°C. Хотя это зависит от используемого CoPET. Плавящийся при более высокой температуре CoPET имеет другие недостатки, включая увеличение стоимости. Безусловно, композитный материал, использующий только PET, дает изделие с хорошей термической устойчивостью, в настоящее время неизвестно, как этот результат может быть достигнут, без ущерба для армирующих волокон вследствие необходимости очень высокой температуры плавления.

Композиты 3 и 4 представляют собой сочетания PA в качестве связующего материала и стекловолокна в качестве армирующего волокна, консолидированные с использованием пара согласно настоящему изобретению. Оба композита имеют устойчивый коэффициент потери прочности на растяжение (-), составляющий менее чем 0,15 в интервале температур 60-210°C.

Полиамидный армирующий материал можно уплотнять полностью или частично для получения формованного изделия. Вследствие способа консолидации с использованием насыщенного пара согласно настоящему изобретению можно изготавливать изделия с меньшей плотность и все же получать желательную жесткость. Так как в процессе нагревания с использованием насыщенного пара полиамидные связующие волокна плавятся при значительно меньшей температуре, чем термопластические армирующие волокна, причем все поперек толщины приблизительно в одинаковое время, возможно сохранение упругости на структуре полотна армирующих волокон. Уменьшая количество образующего матрицу полиамида до такого уровня, чтобы только все изделие было полностью скрепленным, можно получать пористый армирующий слой с плотностью, которая составляет лишь от 5 до 80% объемной плотности материалов композита. Однако предпочтительным является интервал от 5 до 60%, предпочтительнее возможность получения от 5 до 25%, что более выгодно вследствие меньшей стоимости всей детали. Следовательно, можно получать изделие, которое не является твердым, но остается пористым, что обеспечивает лучшее звукопоглощение (см. фиг. 3) вследствие пористости материала, а также лучшую теплопроводность (см. фиг. 4). Регулируя плотность за счет большей степени уплотнения или увеличения количества матричного материала PA, можно регулировать как акустические свойства, так и теплопроводность.

Образцы A и B получали, используя один и тот же материал полотна, содержащий 65% стекловолокна и 35% PA в качестве связующего волокна. Консолидацию композита A осуществляли, используя насыщенный пар согласно настоящему изобретению, а консолидацию композита B осуществляли, используя прессование между горячими плитами. Оба композита обрабатывали таким образом, что получали полностью консолидированное изделие.

Свойства звукопоглощения полученных композитов измеряли, используя импеданс трубок согласно стандартам ASTM E-1050 и ISO 10534-1/2 для измерения импеданса трубок (измерение в интервале от 200 до 3400 Гц). Теплопроводность измеряли, используя изолированную горячую плиту согласно стандарту ISO 8301.

Звукопоглощение и теплопроводность оказались лучше у изделия, обработанного паром, чем у изделия, обработанного горячими плитами. Это частично обусловлено необходимостью использования большего сжатия в процессе нагревания с использованием горячих плит для получения полностью скрепленного изделия. Таким образом, получали более плотное изделие B в первом случае; следовательно менее пористое изделие проявляло уменьшение как теплопроводности, так и акустических свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОЙ МНОГОСЛОЙНОЙ ОБЛИЦОВКИ | 2012 |

|

RU2582503C2 |

| ФОРМОВАННАЯ МНОГОСЛОЙНАЯ ОБЛИЦОВКА ДЛЯ ТЕПЛОИЗОЛЯЦИИ И ЗВУКОИЗОЛЯЦИИ | 2012 |

|

RU2595669C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ И КОМПОЗИЦИЯ СМОЛЫ, СОДЕРЖАЩАЯ МЕТАСТАБИЛЬНЫЕ ЧАСТИЦЫ | 2016 |

|

RU2725922C2 |

| СТОЙКАЯ К ДЕЙСТВИЮ РАСТВОРИТЕЛЕЙ ЭПОКСИДНАЯ СМОЛА С УДАРНОЙ ВЯЗКОСТЬЮ, ПОВЫШЕННОЙ С ПОМОЩЬЮ ТЕРМОПЛАСТОВ | 2011 |

|

RU2575127C2 |

| ТЕКСТИЛЬНАЯ ПОДЛОЖКА, ИЗГОТОВЛЕННАЯ ИЗ АРМИРУЮЩИХ ВОЛОКОН | 2016 |

|

RU2705612C1 |

| АРМИРОВАННЫЙ ВОЛОКНАМИ КОМПОЗИТНЫЙ МАТЕРИАЛ | 2011 |

|

RU2550892C1 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ | 2007 |

|

RU2430119C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ ДЛЯ СТРУКТУРНЫХ ПРИМЕНЕНИЙ | 2011 |

|

RU2567625C2 |

| КОМПОЗИТНЫЕ ВОЛОКНА, ТКАНЫЕ ПОЛОТНА, ТРИКОТАЖНЫЕ ПОЛОТНА И КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 2014 |

|

RU2654418C2 |

| АРМИРОВАННЫЙ ВОЛОКНОМ ПОРИСТЫЙ ЛИСТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И КОМПОЗИТ ИЗ НЕГО | 1991 |

|

RU2105093C1 |

Изобретение относится к композитному формованному изделию и к способу производства пористого формованного изделия. Композитное формованное изделие содержит по меньшей мере один полиамидный армирующий слой, состоящий из полиамидной матрицы и армирующих волокон. Полиамидный армирующий слой является пористым вследствие консолидации матричного материала в виде волокон, порошка или хлопьев и армирующих волокон с использованием процесса с применением насыщенного сжатого пара. Изобретение обеспечивает повышение физико-механических свойств изделий. 2 н. и 11 з.п. ф-лы, 4 ил.

1. Композитное формованное изделие, содержащее по меньшей мере один полиамидный армирующий слой, состоящий из полиамидной матрицы и армирующих волокон, отличающееся тем, что полиамидный армирующий слой является пористым вследствие консолидации матричного материала в виде волокон, порошка или хлопьев и армирующих волокон с использованием процесса с применением насыщенного сжатого пара.

2. Формованное изделие по п.1, в котором динамический модуль Юнга полиамидного армирующего слоя не изменяется более чем на 20% в интервале температур от 150°C до 210°C.

3. Формованное изделие по п.1 или 2, в котором плотность композита составляет от 5% до 80% объемной плотности материалов полиамидного армирующего слоя.

4. Формованное изделие по п.1 или 2, в котором коэффициент потери прочности на растяжение (-) конечного изделия составляет менее чем 0,15 в интервале температур от 60°C до 210°C.

5. Формованное изделие по п.1, в котором полиамидная матрица представляет собой полиамид-6 или полиамид-6.6 или смесь полиамидов различных типов.

6. Формованное изделие по п.1 или 2, в котором армирующие волокна представляют собой минеральные волокна, например, стекловолокно, углеродное волокно или базальтовое волокно.

7. Формованное изделие по п.1 или 2, в котором армирующие волокна представляют собой термопластические полимерные волокна с температурой плавления, измеренной согласно методу дифференциальной сканирующей калориметрии (ДСК), которая выше температуры плавления полиамида под давлением пара.

8. Формованное изделие по п.1 или 2, в котором армирующие волокна представляют собой смесь минеральных волокон, таких как стекловолокна, углеродные волокна или базальтовые волокна, и термопластических полимерных волокон с температурой плавления, измеренной согласно методу дифференциальной сканирующей калориметрии (ДСК), которая выше температуры плавления полиамида под давлением пара.

9. Формованное изделие по п.8, в котором армирующие волокна представляют собой смесь сложного полиэфира (PET) и стекловолокон (GF).

10. Способ производства пористого формованного изделия, содержащий произвольное распределение полиамидных связующих волокон, хлопьев или порошка и армирующих волокон с образованием полотна, и обработку данного полотна насыщенным сжатым паром для консолидации полотна.

11. Способ по п.10, в котором используют насыщенный пар, имеющий абсолютное давление в интервале от 9 до 20 бар.

12. Способ по п.10, в котором полотно обрабатывают в устойчивой к давлению форме, имеющей по меньшей мере одну паропроницаемую поверхность с получением формованного изделия.

13. Способ по любому из пп.10-12, в котором полотно предварительно скрепляют, предпочтительно иглопробиванием, перед направлением на обработку паром.

| US 2005140059 A1, 30.06.2005 | |||

| US 2005214465 А1, 29.09.2005 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧАСТИЧНО АРМИРОВАННЫХ ПЛАСТМАССОВЫХ ДЕТАЛЕЙ И ПЛАСТМАССОВЫЕ ДЕТАЛИ (ВАРИАНТЫ) | 1999 |

|

RU2228265C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| RU 94038060 A1, 20.04.1996 | |||

Авторы

Даты

2015-02-20—Публикация

2010-09-13—Подача