Известны установки для сварки труб из термопластов, содержащие смонтированные на станине зажимные хомуты, связанные с системой управления, устройство для нагрева труб, механизм зажатия, торцовочное устройство и пульт управления.

Предложенная установка отличается от известных тем, что она оснащена устройством для обрезки труб, выполненным в виде рамки, несущей электрообогреваемое лезвие, и калибровочным устройством, выполненным в виде электрообогреваемого корпуса, имеющего калибрующие проточки, при этом устройство для нагрева, торцовочное устройство, устройство для обрезки и калибровочное устройство смонтированы на подвижной каретке, установленной на направляющих, укрепленных на станине.

Причем все вышеуказанные устройства снабжены жесткими упорами, взаимодействующими с системой смонтированных на станине подвижных упоров и микропереключателей, обеспечивающих последовательность выполнения технологических операций. Это повышает производительность.

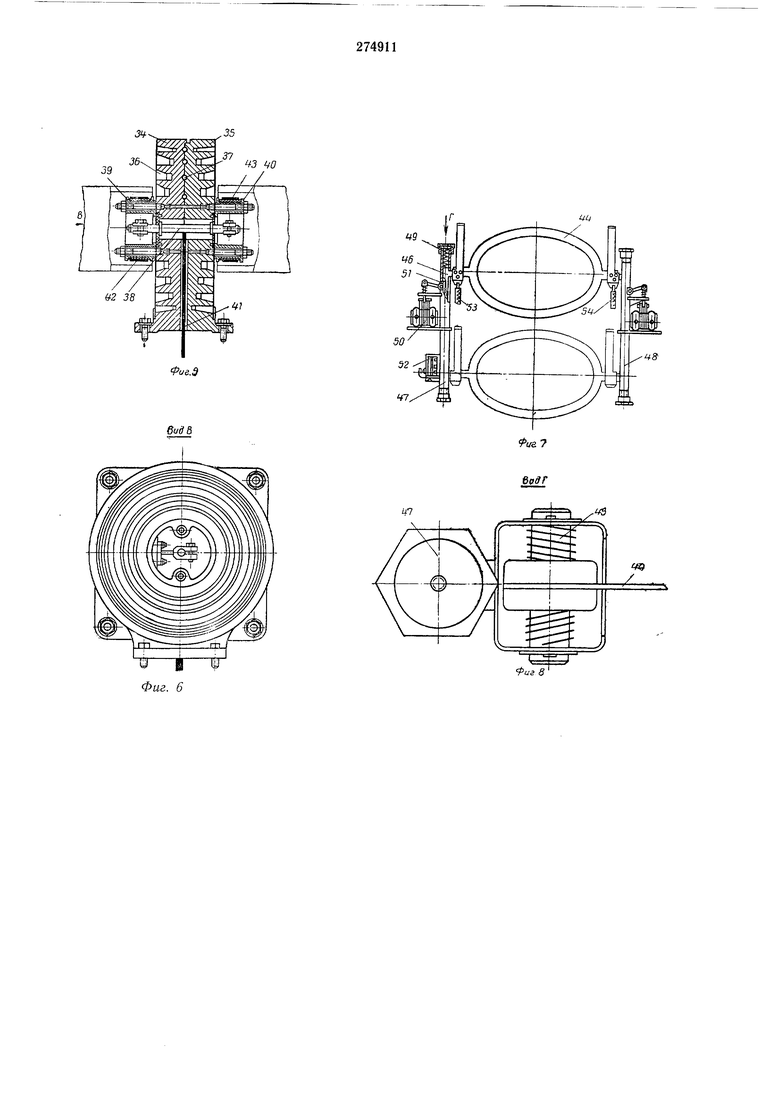

На фиг. 1 изображена описываемая установка, общий вид (в аксонометрии); на фиг. 2-устройство для резки труб; на фиг. 3-разрез по А-А на фиг. 2; на фиг. 4-разрез по 6-Б на фиг. 2; на фиг. 5-устройство калибровки концов обеих труб, поперечный разрез; на фиг. 6-вид по стрелке В на фиг. 5; на фиг. 7-устройство для нагрева труб; на фиг. 8-вид по стрелке Г на фиг. 7; на фиг.

9-схема расположения упоров для регулировки положения зажимов относительно механизма торцовки (в аксонометрии); на фиг. 10-фиксаторы для последовательного вывода смонтированных на каретке устройств в

рабочее положение, общий вид (в аксонометрии); на фиг. 11-13-различные положения фиксаторов при их взаимодействии с упорами каретки.

В средней части расположенной на тележке

станины 1 установки смонтирована каретка 2, несущая механизм 3 для торцовки и снятия фасок, устройство 4 для резки труб, устройство 5 для калибровки концов обеих труб одновременно и электронагревательный элемент 6.

По обе стороны от каретки на станине установлены самоцентрирующие разъемные зажимы 7 и 8. Они снабжены фиксаторами 9 и 10 поворота и насажены на вертикальные оси, закрепленные на платформах 11 и 12. На последних имеются лимбы 13 и 14 поворота, с которыми взаимодействуют фиксаторы 9 и W зажимов 7 и 8. Для задания технологических параметров, контроля за их выполнением и осуществления требуемых перемещений устный со встроенной в станину электрогидравлической системой управления. Платформы 11 и 12 с зажимами 7 и 5 перемещаются вдоль станины по направляющ,им 16 и 17 при помощи гидроцилиндров, щтоки которых жестко связаны с платформами. На стание имеются рычаг 18 и рукоятка 19, а на каретке 2- маховик 20.

Устройство 4 для резки труб состоит из жесткой передвижной рамки 21, на кронштейнах 22 которой укреплен на осях 23 тепловой нож, выполненный в виде электрообогреваемого лезвия 24 постоянного сечения с клиновым уступом 25 в средней части. Лезвие изолировано от кронщтейнов и рамки термостойкими прокладками 26. Концы лезвия при помощи токоподводов 27 соединены с источником тока, что позволяет использовать его в качестве нагревательного элемента сопротивления.

Рамка 21 снабжена несколькими роликами 28 с фигурной рабочей поверхностью, взаимодействующими с направляющими 29 и 30, жестко укрепленными па каретке 2. Ролики установлены в рамке на эксцентриковых поворотных осях 31, обеспечивающих -плавное ее перемещение по направляющим 29 и 30. Перемычкой 32 рамка жестко соединена с гидроцилиндром 33, укрепленным на направляющей 30.

Все устройство для резки труб с электрообогреваемым лезвием расположено на каретке 2 параллельно электронагревательному элементу 6.

Корпус устройства 5 для калибровки концов обеих труб состоит пз двух половин 34 и 35, каждая из которых имеет концентрические калибрующие проточки 36 и канавки, образующие при смыкании половин корпуса каналы 37 для циркуляции охлаждающей среды.

На оси 38 корпуса закреплены сменные нагреватели 39 и 40, соединенные с токоподводом 41. Каждый нагреватель снабжен электронагревательным элементом 42 или 43 соответственно.

Электронагревательный элемент 6, предназначенный для оплавления торцов свариваемых труб, выполнен в виде изолированного подпружиненного с двух сторон диска 44, свободно сидящего на осях 45. Оси закреплены в стойках 46, размещенных внутри направляющих 47 и 48, жестко связанных с кареткой 2, и могут перемещаться по ним в вертикальном направлении.

Внутри этих направляющих, в их верхней части, смонтированы пружины 49 , а снаружи - электромагниты 50, которые через систему рычагов соединены с упорами 51, заводимыми внутрь направляющих под стойки 46 с помощью электромагнита.

У основания одной из направляющих 47 установлен микропереключатель 52, служащий для перемещения зажимов 7 и S по направляющим 16 и 17.

Опорные части диска 44 соединены токоподводами 53 и 54 с источником электроэнергии. Система упоров (см. фиг. 9), регулирующая полон ;ение зажимов 7 и 5 с трубами относительно механизма 3 для торцовки и снятия фасок, состоит из подвещенного к станине / П-образного рычага 18, концы которого щарнирно соединены через стержни 55 и 56 с колодками 57 и 58. Каждая из этих колодок

имеет по два выреза 59 и 60, соответствующих по форме направляющим 16 и 17, с которыми она взаимодействует. На одной из колодок установлена плоская пружина 61, служащая для включения механизма 3. Колодки 57

и 58 находятся под действием пружин 62 ибЗ и микропереключателя 64, установленных на рычаге 18 и закрепленных на станине /.

Система упоров (см. фиг. 10-13), обеспечивающая последовательный вывод смонтированных на каретке устройств в рабочее положение, выполнена в виде установленных на общей обойме 65, неподвижно закрепленной на станине 1 под кареткой 2, подпружиненных щтырей 66, взаимодействующих своими скосами с наклонными плоскостями сухаря 67, связанного с нижними плечами рычагов 68 и 69.

Сухарь 67 при помощи тяги 70 соединен с рукояткой 19. Штыри 66 и рычаги 68 и 69 взаимодействуют с жесткими упорами 71, имеющимися на каретке 2.

Описываемое устройство работает следующим образом. Предназначенные к сварке трубы закрепляют в зажимах 7 и S. При сварке труб, расположенных по одной оси, в рабочую зону против зажимов перемещением каретки 2 при помощи маховика 20 устанавливают сначала механизм 3 для торцовки и снятия фасок. Маховик связан со станипой и кареткой винтовой передачей.

Фиксация механизма 3 в требуемом положении обеспечивается совокупным действием деталей. Для этого сухарь 67 устанавливают

с помощью рукоятки 19 так, что его наклонная плоскость находит на скос одного из подпружиненных штырей 66. Штырь поднимается и становится на нути жесткого упора 71 каретки 2. Каретка, перемещаясь от маховика

20, упирается в штырь 66 и останавливается.

После вывода в рабочую зону механизма 3 его включают нажатием на П-образный рычаг 18, при перемещении которого пружина

61 воздействует на микропереключатель 64. Одновременно с этим рычаг 18 прижимает колодки 57 и 58 к направляющим 16 и 17 зажимов 7 и 8, ограпичивая их перемещение вдоль станины 1. Одновременно с выводом колодок

57 и 58 включают гидросистему установки, под действием которой зажимы 7 и 5 с трубами перемещаются до упора их платформ // и 12 в колодки. После обработки торцов труб сухарь 67 возПОД действием пружины выводится из зоны действия упоров каретки. При установке всех остальных механизмов в исходное положение их фиксация происходит автоматически, так как каждый последующий упор 71 каретки 2 при перемещении последней упирается в верхнее плечо 72 рычага 68, нижнее плечо которого нажимает при этом на торец сухаря 67, перемещая его в обойме 65. После торцовки и снятия фасок зажимы 7 и S с трубами разводят. П-образный рычаг 18 и колодки 57 и 58 возвращаются в исходное положение, выключая при этом механизм 3. Аналогичным образом вводят в рабочую зону устройство 5 калибровки обеих труб одновременно. Включают электронагревательные элементы 42 -л 43 w. сближают зажимы 7 и 8. Концы труб входят в зону нагрева, где их выдерживают необходимое время, после чего элементы 42 и 43 автоматически выключаются. Нагретые концы труб вводят в корпус устройства 5, где их калибруют и охлаждают циркулирующей в корпусе средой. Откалиброванные трубы отводят, а вместо устройства 5 в рабочую зону вводят предварительно нагретый электронагревательный элемент в. В гидросистеме при помощи регулятора устанавливают давление, обеспечивающее необходимое усилие прижатия труб к нагревательному элементу 6 для оплавления их торцов. Затем перемещают зажимы с трубами до соприкосновения последних с нагревательным элементом. Операции оплавления торцов труб в течение заданного времени, отвода труб от нагревательного элемента б, изменения давления в гидросистеме путем включения второго регулятора давления, обеспечивающего усилие сварки, и включения электромагнитов 50 нагревательного элемента 6, при срабатывании которых отводятся упоры 51, удерживающие до сих пор элемент 6 в рабочей зоне, выполняются автоматически. Под действием пружин 49, а также собственного веса диск 44 нагревательного элемента 6 перемещается вниз по направляющим 47 и 48, освобождая рабочую зону. Он опускается вместе со стойками 46, одна из которых нажимает при этом на микропереключатель 52, переключающий электромагнитные золотники гидроцилиндров. Зажимы 7 и 5 с трубами меняют направление и начинают перемещаться навстречу друг другу до соприкосновения оплавленных торцов. Происходит контактная сварка встык. Когда сварной стык остынет, раскрывают зажимы 7 и 5 и снимают сваренные трубы с установки. При сварке труб под углом и при изготовлении деталей трубопроводов, например секционных отводов и равнопроходных тройников зажимы 7 и S поворачивают на платформах // и 12 под необходимым углом, закрепляют фиксаторами 5 и /О и подводят вплотную к каретке 2. В рабочую зону вводят устройство 4 для резки труб с электрообогреваемым лезвием, предварительно нагретым до нужной температуры. Трубу устанавливают в зажим 7 (например, левый) и режут ее, перемещая лезвие 24 снизу вверх от гидроцилиндра 33. Затем прекращают нагрев лезвия, и устройство 4 возвращают в исходное положение. Отрезанную часть трубы устанавливают в правом зажиме 8. Зажимы с трубами разводят, а в рабочую зону перемещают механизм 3. При сварке под углом фаски не снимают, а торцовку осуществляют так же, как при сварке труб, расположенных по одной оси. Концы труб, располол :енные под углом, также не калибруют. Поэтому в рабочую зону после торцовки вводят электронагревательный элемент 6. Для его подъема из нижнего нерабочего положения используют гидроцилиндр 33 устройства 4 и промежуточный элемент-перемычку, которая соединяет электронагревательный элемент 6 и лезвие 24. При подъеме лезвия поднимается электронагревательный диск 44 элемента 6 до срабатывания упоров 51, удерживающих этот элемент в рабочей зоне. Удаляют перемычку и возвращают устройство 4 в исходное положение. Процесс оплавления торцов свариваемых под углом труб, а также их сварка происходят по автоматическому циклу так же, как и сварка труб, расположенных по одной оси. Предмет изобретения Установка для сварки труб из термопластов, содержащая смонтированные на станине зажимные хомуты, связанные с системой управления, устройство для нагрева труб, механизм зажатия, торцовочное устройство и пульт управления, отличающаяся тем, что, с целью повышения производительности, установка оснащена устройством для обрезки труб, выполненным в виде рамки, несущей электрообогреваемое лезвие, и калибровочным зстройством, выполненным в виде электрообогреваемого корпуса, имеющего калибрующие проточки, при этом устройство для нагрева, торцовочное устройство, устройство для обрезки труб и калибровочное устройство смонтированы на подвижной каретке, установленной на направляющих, укрепленных на станине, и снабжены жесткими упорами, взаимодействующими с системой смонтированных на станине подвижных упоров и микропереключателей, обеспечивающих последовательность выполнения технологических операций.

25

23

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки труб из теромпластов | 1975 |

|

SU539777A1 |

| Устройство для сварки труб из термопластов | 1989 |

|

SU1687443A1 |

| Установка для сварки термопластичных трубчатых изделий | 1983 |

|

SU1162611A1 |

| Устройство для сварки пластмассовых труб | 1983 |

|

SU1168431A1 |

| Установка для сварки трубопроводов из термопластичных труб | 1976 |

|

SU621582A1 |

| УСТРОЙСТВО для НАКОПЛЕНИЯ И ВЫРАВНИВАНИЯ ТОРЦОВ ПАКЕТА ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 1973 |

|

SU379492A1 |

| Станок для резки длинномерного материала | 1987 |

|

SU1696177A1 |

| Полуавтомат для получения планок | 1979 |

|

SU816746A1 |

| Устройство для изготовления трубчатых деталей из полимерных материалов | 1988 |

|

SU1569248A1 |

| Устройство для сварки труб из термопластов | 1982 |

|

SU1115910A1 |

Д -Л

Фиг.З

6-5

г 26

22

26

- гц

-23

КК

фиеЦ

40

ие.Э

49

Ч

ЬовГ

41

Фиг 8

66

Авторы

Даты

1970-01-01—Публикация