(54) СПОСОБ ОЧИСТКИ ЖИДКОСТИ И ВАРИАНТЫ УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

- ;.

Изобретени е относится к фильтровальной технике и может быть использовано для очистки вязких жидкостей, например масла, мазута, газотурбинного топлива от грубодиспергированных примесей.

Известен способ очистки жидкостей от диспергированных примесей путем протекания очищаемого потока через щелевые фильтровальные каналы фильтрующей перегородки }-

Известен щелевой фильтр, содержащий кожух с патрубками для подвода и отвода жидкости, фильтровальную камеру с фильтрующими элементами, укрепленными на кожухе-и выполненными в виде пластин, образующих щелевые фильтровальные каналы и вал 2.

Известные технические решения не обеспечивают избирательную фильтрацию только грубодиспергированных примесей, поэтому щелевые фильтровальные каналы зарастают высокодиспергированными твердыми, мазеобразными и газовыми частицами, хотя задержание их не предусматривается технологическим процессом. В результате этого ограничиваются эксплуатационные возможности фильтра.

Цель изобретения - расширение эксплуатационных возможностей щелевого фильтра путем предотвращения зарастания щелевых фильтровальных каналов высокодиспергированными примесями.

5

Цель достигается тем, что согласно способу очистки жидкостей от диспергированных примесей путем протекания очищаемого потока через щелевые фильтровальны е каналы .фильтрующей перегородки, вдоль щелевых фильтровальных каналов создают положительный градиент давления dp/dx сред нюю величину которого ДР определяют из

соотношенияР„-1.

VP J s-Ti- (t

где Р - давление жидкости в щелевом фильтровальном канале. Па;

X - текущая продольно-осевая координата, м;

Р, - давление жидкости на входе в щелевой канал (в точке с координатой Ха, м), Ца;

Г -давление жидкости на выходе из щелевого канала, (в точке с координатой Хг, м), га.

Способ реализуется устройством, представляющим собой щелевой фильтр, содержаш.ий кожух с патрубками для подвода и отвода жидкости, фильтровальную камеру с фильтрующими элементами, укрепленными на кожухе и выполненными в виде пластин, образующих щелевые фильтровальные каналы, фильтровальная камера размещена между кожухом и фильтрующим элементом и выполнена с уменьщающимся объемом по ходу движения очищаемой жидкости.

Целесообразно кожух установить эксцентрично оси фильтрующих элементов.

Согласно второму варианту в щелевом фильтре для очистки жидкости, содержащем подвижную ленту и установленные с зазором к ней кожухи, образующие с лентой щелевые каналы, кожухи снабжены пластинами, установленными вдоль ленты и образующими между собой фильтровальные щели, при этом кожухи выполнены уменьщающимися по высоте в сторону движения ленты.

Пример 1. Проводят фильтрацию турбинного масла марки Ткп-22. Состав примесей: 4 об.% селикагелевой крошки (загрязнитель) с размерами частиц от 150-300 мкм и 1,5 об.°/о диспергированного тефлона (микрополярная присадка) с размерами частиц от 50 до 10 мкм. Масло, нагретое до 50°С (динамическая вязкость 0,02 П), с избыточным давлением 0,3-10 Па подводят к щелевому фильтру, установленному в клиновом зазоре фракционно-вязкостного гидродинамического нагнетателя (фиг. 1). Зазор между соседними пластинами фильтра 0,19 мм, коэффициент живого сечения фильтра 0,49. Шейка вала диаметром 0,1 м приводится во вращение с окружностью скоростью 1,95 м/с. В результате гидродинамической подачи вала вдоль щелевых фильтровальных каналов создают положительный градиент давления ДР 0,37 МПа/м. Исходная удельная (отнесенная к 1 площади живого сечения) пропускная способность чистого фильтра qi 1,3 мЗ/(м2 с) через 25 ч снижается на контрольную величину и достигает величины q2 0,02 (м2 с).

Состав примесей в отфильтрованном масле: 0,5 об.°/о селикагелевой крошки и 1,4об°/о тефлона. Осмотр фильтра подтвердил высокую избирательность фильтрации селикагеля и незначительное зарастание щелей тефлоном.

Для получения сравнительных данных проводят обычное фильтрование однотипного масла в аналогичном фильтре (но с невращающейся шейкой вала). Исходная величина qi 1,3 (м с) для чистого фильтра снижается на 98% через 16 ч. Состав примесей в отфильтрованном масле: 0,5об.% селикагелевой крощки и 0,2 06.% тефлона. Осмотр показал интенсивное зарастание щелей фильтра частицами тефлона. Таким образом, предложенный способ очистки масла позволяет, задержав крупные вредные механические примеси (селикагелевую крошку), пропустить полезные частицы присадки (тефлон) , одновременно увеличить срок службы

фильтра до очередной очистки.

Пример 2. Проводят фильтрацию мазута марки М-40. Состав примесей: 5 об.% асфальтосмолистых частиц крупностью от 20 до 100 мкм и 0,15 об.°/о твердых механических примесей размером от 150 до 250 мкм. Мазут, нагретый до 80°С (динамическая вязкость 0,016 П), с избыточным давлением 0,3 10 Па подводится к щелевому фильтру, описанному в примере 1. Шейка вала приводится во вращение с окружной скоростью

2,6 м/с. Вдоль щелевых каналов создают положительный градиент давления 3,9х X 10 Па/м. Исходная удельная пропускная способность чистого фильтра qi 1, /() через 19 ч снижается на 98%. Состав примесей в отфильтрованном масле:

4,7 об.°/о асфальтосмолистых частиц и 0,05 об.% механических примесей. Осмотр показал незначительное зарастание щелей фильтра смолами и асфальтенами.

При обычном фильтровании однотипного

5 мазута на аналогичном щелевом фильтре (но при невращающемся вале) исходная величина qi 1,73 (м2 с) для чистого фильтра снижается на 98% через 7 ч непрерывной работы установки. Состав примесей в отфильтрованном мазуте: 2,9 06.% ас0 фильтосмолистых частиц и 0,05 об.% твердых механических примесей. Таким образом, предложенный способ очистки мазута позволяет, задержав крупные, твердые, вредные механические примеси, пропустить для

, последующей утилизации (сжигания) мелкие частицы смол и асфальтенов при одновременном увеличении срока службы фильтра.

Пример 3. Проводят фильтрацию дизельQ ного топлива марки ДТ. Состав примесей: 0,15 об.% твердых механических частиц крупностью от 50 до 300 мкм и 1,5 об.% диспергированного воздуха в виде пузырьков диаметром от 0,1 до 1 мм (при атмосферном давлении). Топливо, нагретое до 50°С (ди5 намическая вязкость 0,08 П), с избыточным давлением 0,3-10- Па подводят к щелевому фильтру,описанному в примере I. Шейка вала приводится во вращение со скоростью 0,86 м/с и вдоль щелевых каналов создается

.. положительный градиент давления 6,4 х X 10 Па/м. Исходная удельная пропускная способность чистого фильтра qi 0, /() через 32 ч снижается на 98%. Состав примесей в отфильтрованном топливе: 0,02 об.% твердых механических частиц и

5 1,45 об.% возд}ха.

При обычном фильтровании однотипного топлива в аналогичном фильтре (при невращающейся шейке вала) величина qi

0,57 () уже через 6 ч снижается на 98% при этом в отфильтрованном масле оказалось мало механических примесей (0,02 об.%) и мало диспергированного воздуха 0,1 об.%). Таким образом, предложенный способ очистки топлива позволяет, задержав крупные и вредные частицы механических примесей, пропустить безвредные для последующего процесса сжигания- топлива) пузырьки воздуха и одновременно увеличить срок службы фильтра до очередной очистки (регенерации или замены).

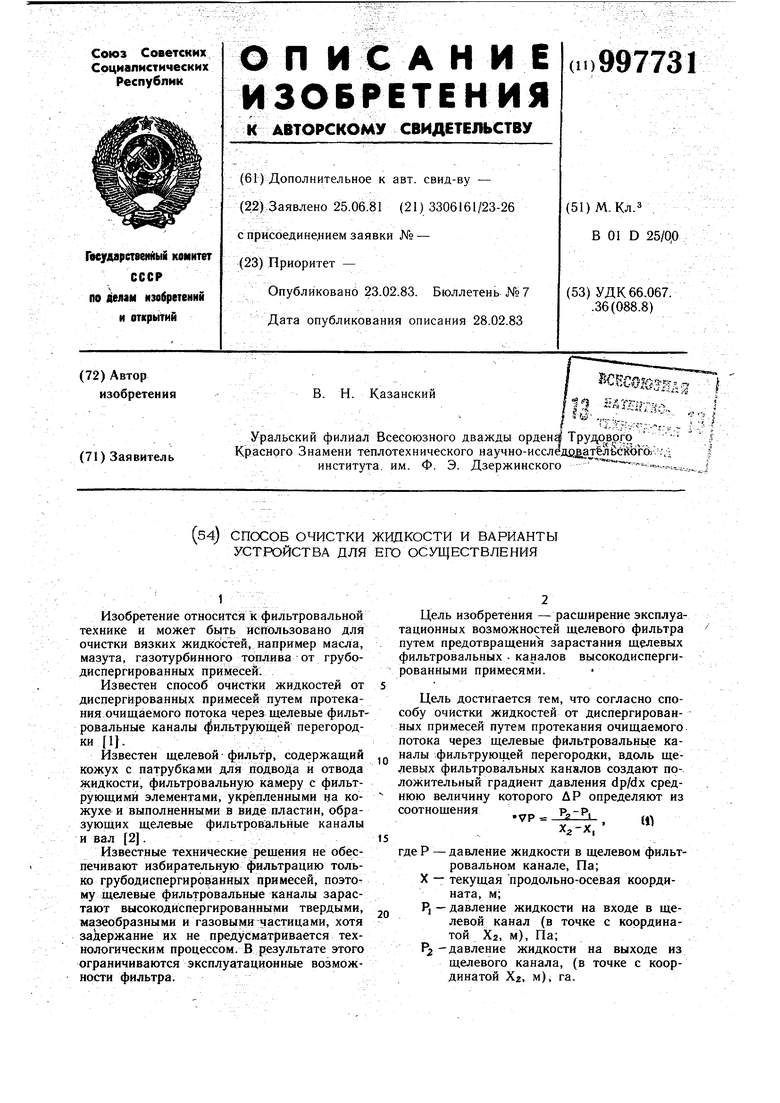

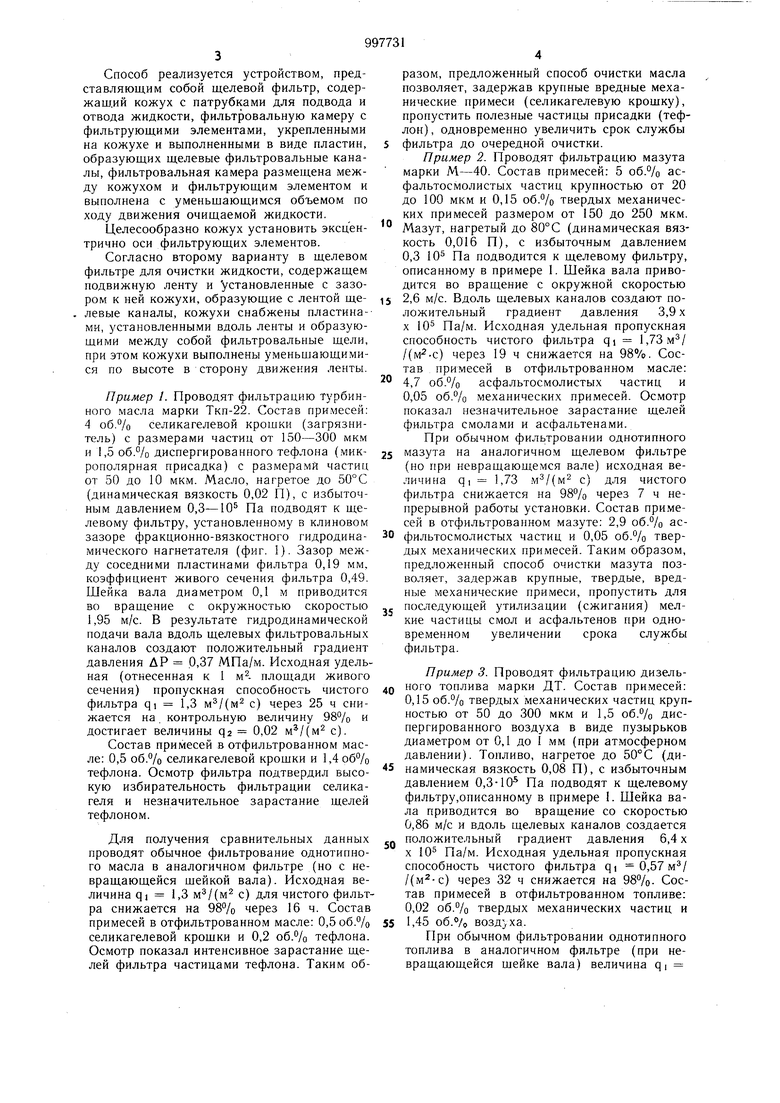

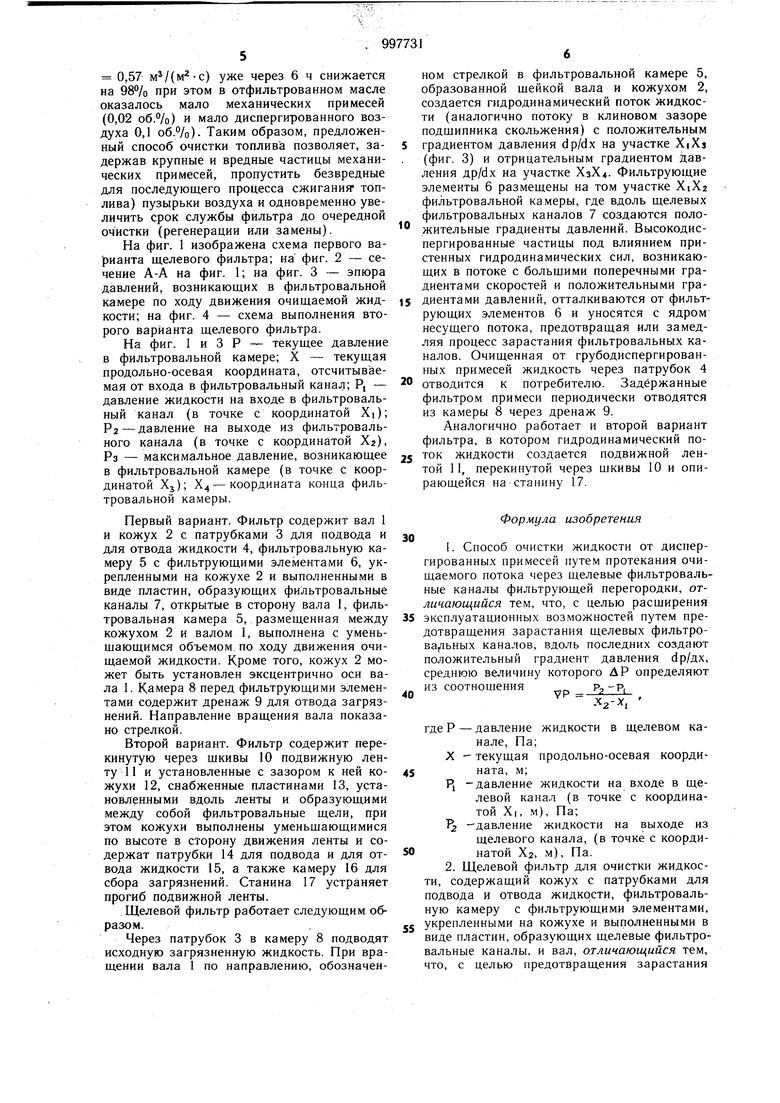

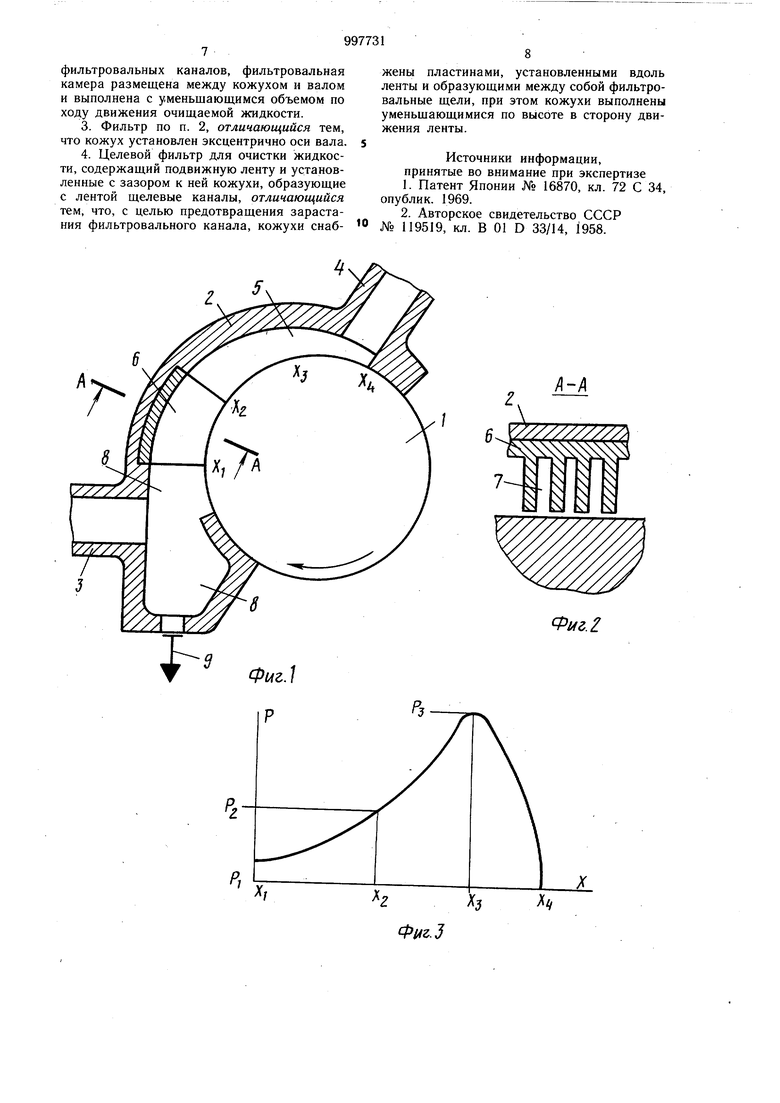

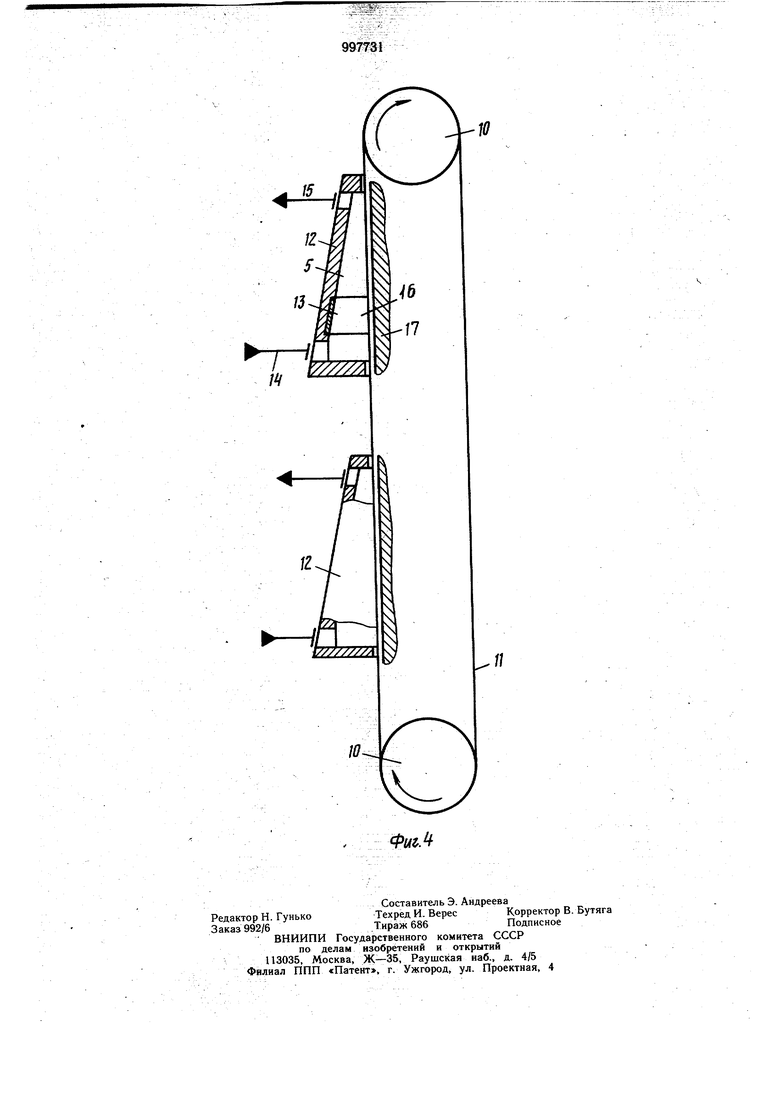

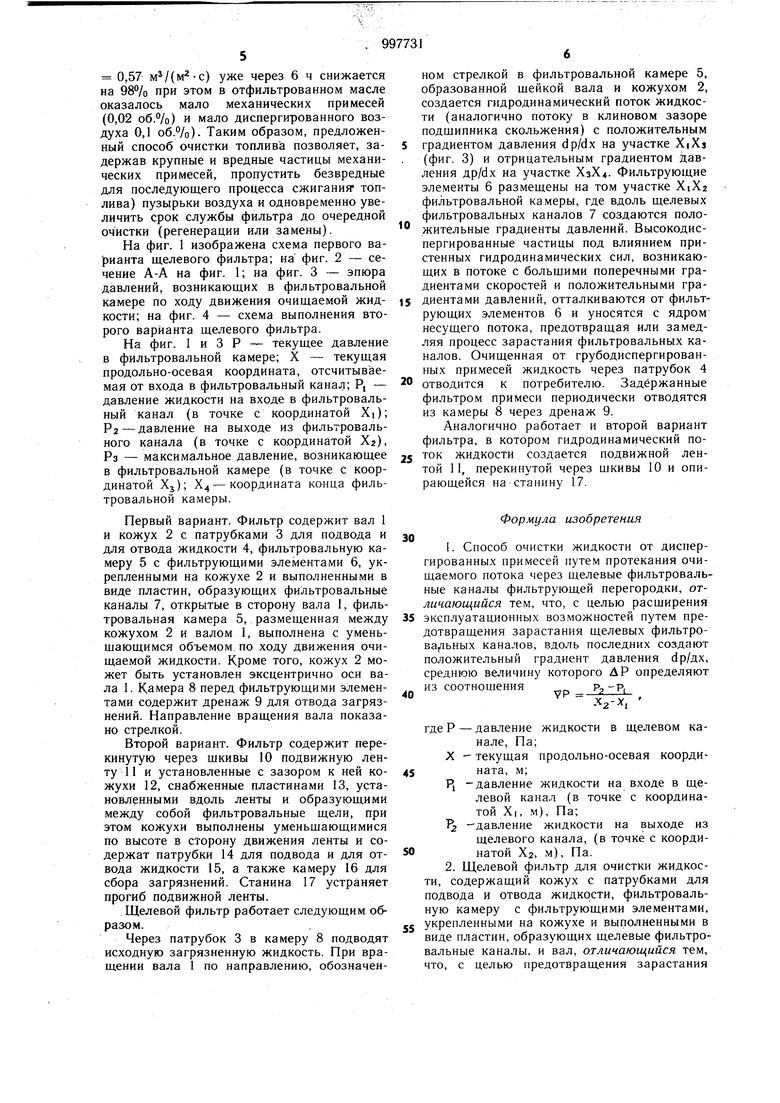

На фиг. 1 изображена схема первого варианта щелевого фильтра; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - эпюра давлений, возникающих в фильтровальной камере по ходу движения очищаемой жидкости; на фиг. 4 - схема выполнения второго варианта щелевого фильтра.

На фиг. 1 и 3 Р - текущее давление в фильтровальной камере; X - текущая продольно-осевая координата, отсчитываемая от входа в фильтровальный канал; Р, - давление жидкости на входе в фильтровальный канал (в точке с координатой Xi); РЗ - давление на выходе из фильтровального канала (в точке с координатой Хг), Рз - максимальное давление, возникающее в фильтровальной камере (в точке с координатой Xj); Х4-координата конца фильтровальной камеры.

Первый вариант. Фильтр содержит вал 1 и кожух 2 с патрубками 3 для подвода и для отвода жидкости 4, фильтровальную камеру 5 с фильтрующими элементами б, укрепленными на кожухе 2 и выполненными в виде пластин, образующих фильтровальные каналы 7, открытые в сторону вала 1, фильтровальная камера 5, размещенная между кожухом 2 и валом 1, выполнена с уменьшающимся объемом по ходу движения очищаемой жидкости. Кроме того, кожух 2 может быть установлен эксцентрично оси вала 1. Камера 8 перед фильтрующими элементами содержит дренаж 9 для отвода загрязнений. Направление вращения вала показано стрелкой.

Второй вариант. Фильтр содержит перекинутую через щкивы 10 подвижную ленту 11 и установленные с зазором к ней кожухи 12, снабженные пластинами 13, установленными вдоль ленты и образующими между собой фильтровальные щели, при этом кожухи выполнены уменьшающимися по высоте в сторону движения ленты и содержат патрубки 14 для подвода и для отвода жидкости 15, а также камеру 16 для сбора загрязнений. Станина 17 устраняет прогиб подвижной ленты.

Щелевой фильтр работает следующим образом.

Через патрубок 3 в камеру 8 подводят исходную загрязненную жидкость. При вращении вала 1 по направлению, обозначенном стрелкой в фильтровальной камере 5, образованной шейкой вала и кожухом 2, создается гидродинамический поток жидкости (аналогично потоку в клиновом зазоре подшипника скольжения) с положительным градиентом давления dp/dx на участке XiXj (фиг. 3) и отрицательным градиентом ;iiaBления др/dx на участке ХзХ. Фильтрующие элементы 6 размещены на том участке XiXj фильтровальной камеры, где вдоль щелевых фильтровальных каналов 7 создаются положительные градиенты давлений. Высокодиспергированные частицы под влиянием пристенных гидродинамических сил, возникающих в потоке с большими поперечными градиентами скоростей и положительными градиентами давлений, отталкиваются от фильтрующих элементов 6 и уносятся с ядром несущего потока, предотвращая или за.медляя процесс зарастания фильтровальных каналов. Очищенная от грубодиспергированных примесей жидкость через патрубок 4

0 отводится к потребителю. Задержанные фильтром примеси периодически отводятся из камеры 8 через дренаж 9.

Аналогично работает и второй вариант фильтра, в котором гидродинамический поток жидкости создается подвижной лен5той 11, перекинутой через шкивы 10 и опирающейся на станину 17.

Формула изобретения

0

1. Способ очистки жидкости от диспергированных примесей путем протекания очищаемого потока через щелевые фильтровальные каналы фильтрующей перегородки, отличающийся тем, что, с целью расширения эксплуатационных возможностей путем пре5дотвращения зарастания щелевых фильтровальных каналов, вдоль последних создают положительный градиент давления dp/дх, среднюю величину которого АР определяют из соотношения Р, -р

0

VP где Р

давление жидкости в щелевом канале. Па;

продольно-осевая коорди- текущая ната, м;

5

PI

входе в ще-давление жидкости на левой канал (в точке с координатой Х|, м). Па;

2

-давление жидкости на выходе из щелевого канала, (в точке с координатой Х2, м). Па.

2. Щелевой фильтр для очистки жидкости, содержащий кожух с патрубками для подвода и отвода жидкости, фильтровальную камеру с фильтрующими элементами, укрепленными на кожухе и выцолненными в

5 виде пластин, образующих щелевые фильтровальные каналы, и вал, отличающийся тем, что, с целью предотвращения зарастания

фильтровальных каналов, фильтровальная камера размещена между кожухом и валом и выполнена с уменьшающимся объемом по ходу движения очищаемой жидкости.

3.Фильтр по п. 2, отличающийся тем, что кожух установлен эксцентрично оси вала.

4.Целевой фильтр для очистки жидкости, содержащий подвижную ленту и установленные с зазором к ней кожухи, образующие с лентой щелевые каналы, отличающийся тем, что, с целью предотвращения зарастания фильтровального канала, кожухи снабжены пластинами, установленными вдоль ленты и образующими между собой фильтровальные щели, при этом кожухи выполнены уменьщающимися по высоте в сторону движения ленты.

Источники информации, принятые во внимание при экспертизе

1.Патент Японии № 16870, кл. 72 С 34, опублик. 1969.

2.Авторское свидетельство СССР № 119519, кл. В 01 D 33/14, 1958.

У/77///////9(

Фмд.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1993 |

|

RU2061525C1 |

| УСТАНОВКА ДЛЯ ФИЛЬТРОВАНИЯ ЖИДКОСТИ | 2007 |

|

RU2355461C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 2001 |

|

RU2205797C1 |

| ФИЛЬТРУЮЩИЙ ГИДРОЦИКЛОН СИСТЕМЫ СМАЗКИ ЦЕНТРОБЕЖНОГО НАСОСА | 2011 |

|

RU2465054C1 |

| ФИЛЬТР МАГНИТНЫЙ ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ | 2003 |

|

RU2226420C1 |

| СПОСОБ УПЛОТНЕНИЯ ВАЛА РОТОРНОЙ МАШИНЫ | 1991 |

|

RU2030661C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ ВОД | 2003 |

|

RU2243168C1 |

| Фильтр для очистки жидкости | 1982 |

|

SU1080835A1 |

| МАШИНА ДЛЯ АВТОМАТИЗИРОВАННОЙ МОЙКИ КОРПУСОВ БУКС | 2003 |

|

RU2260481C2 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ | 2014 |

|

RU2564869C1 |

Авторы

Даты

1983-02-23—Публикация

1981-06-25—Подача