Изобретение относится к трубному производству и может быть использовано при изготовлении бесшовных труб из легкоокислякхцихся тугоплавких металлов на станах поперечно-винтовой прокатки.

Известна оправка прошивного стана, состоящая из корпуса с участками прошивки, раскатки, цилиндрического пояска и обратного конуса, при этом поверхности участков могут-быть выполнены сферш1ескими или коническими 1. . Наиболее близкой по технической сущности к. предложеннойявляется оправка для винтовой прошивки, содержащая корпус с профильной рабочей поверхностью с плавньвл увеличением диаметра по длине от носка, составленный из передней и хвостовой частей, состыкованных через осевые паз-выступ. ,У известной оправке передняя часть изготовлена из твердого сплава, а хвостовая - из легированной стали 2,

Недостатком опрайки является то, что она не обеспечивает защиты от окисления внутренней поверхности гильзы после прошивки/ вследствие чего увеличивается газонасглценность внутреннего слоя гильзы тл ухудааается-ее качество. Кроме того,во многих случаях при прошивке тугоплавких металлов наблюдается налипание последних на поверхность оправки или наоборот, в результате чего прерывается процесс прошивки.

- Целью изобретения является повышение качества внутренней поверхности

10 гильзы.

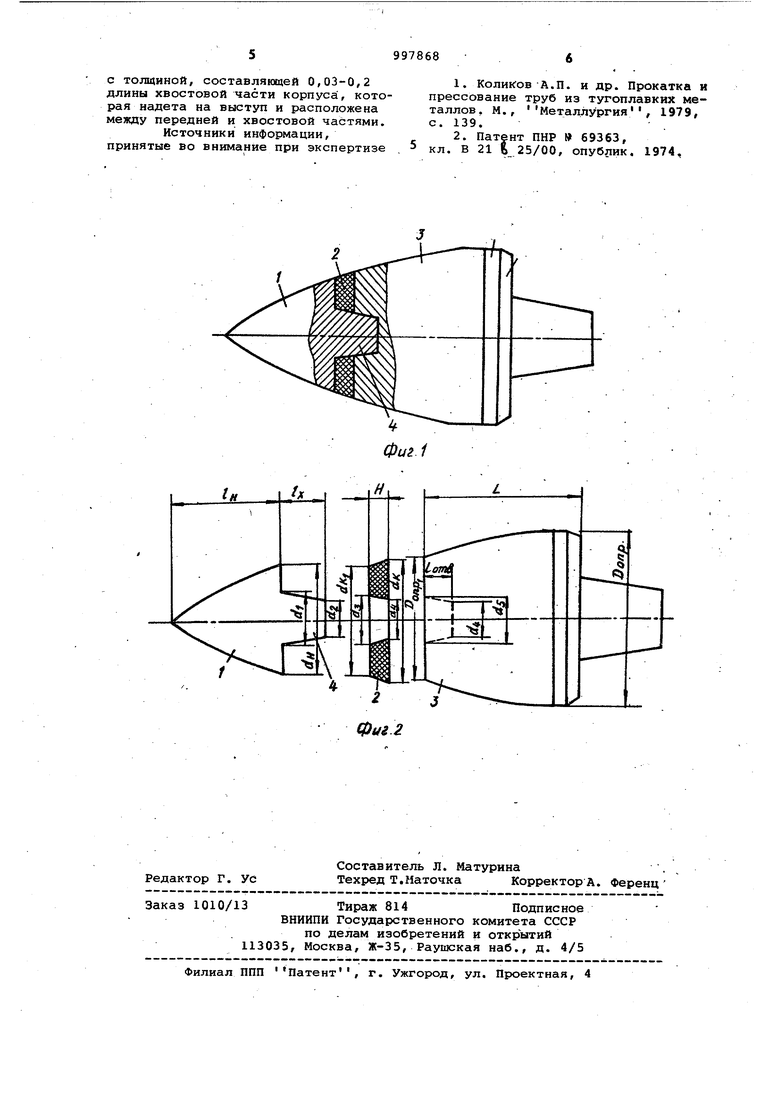

Поставленная цель достигается тем, что оправка для винтовой прошибки, содержащая корпус с профильной-рабочей поверхност ю с плавном увеличени15ем диаметра по длине от носка, составленный.из передней и хвостовой частей, состыкованных через осевые паз-выступ, снабжена кольцевой прокладкой из пористого металла, пропи20танного высокотемпературной смазкой, с толщиной, составляющей 0,03-«0,2 длины хвостовой части корпуса, которая надета на выступ и расположена между передней и хвостовой частями.

25

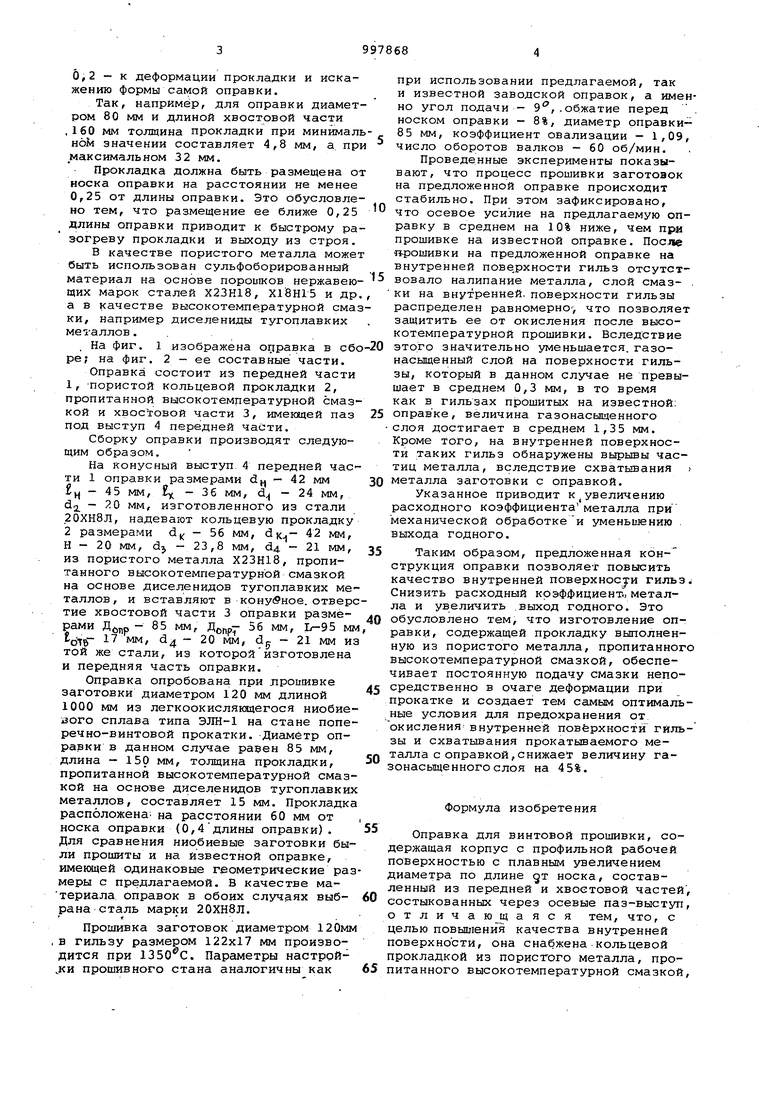

Указанные пределы .толщины прокладки установлены экспериментально. Толщина прокладки менее 0,03 длинц хвостовой части оправки приводит к ограниченному нанесению смазки на внут30реннюю поверхность гильзы, а более 6,2 - к деформации прокладки и искажению формы самой оправки. Так, например, для оправки диамет ром 80 мм и длиной хвостовой части ,160 мм толщина прокладки при минималь ном значении составляет 4,8 мм, а при .максимальном 32 мм. Прокладка должна быть размещена о носка оправки на расстоянии не менее 0,25 от длины оправки. Это обусловлено тем, что размещение ее ближе 0,25 длины оправки приводит к быстрому ра зогреву прокладки и выходу из строя. В качестве пористого металла может быть использован сульфоборированный материал на основе порошков нержавеющих марок сталей Х23Н18, Х18Н15 и др а в качестве высокотемпературной смаз ки, например диселениды тугоплавких металлов. На фиг. 1 изображена ог1равка в сбо ре; на фиг. 2 - ее составные части. Оправка состоит из передней части 1, -пористой кольцевой прокладки 2, пропитанной высокотемпературной смазкой и хвостовой части 3, имеющей паз под выступ 4 передней части. Сборку оправки производят следующим образом. На конусный выступ 4 передней 1 оправки размерами d - 42 мм ц - 45 мм, у - 36 мм, d - 24 мм, д. - 2Q мм, изготовленного из стали 20ХН8Л, надевают кольцевую прокладку 2 размерами d, - 56 мм, 42 мм, Н - 20 мм, dj - 23,8 мм, d4. - 21 мм, из пористого металла Х23Н18, пропитанного высокотемпературной смазкой на основе диселенидов тугоплавких металлов, и вставляют в конусное, отверс тие хвостовой части 3 оправки размерами Допр - 85 мм, 56 мм, L-95 мм ЬТб 1 мм/ 4 dg 21 мм из той же стали, из которой изготовлена и передняя часть оправки. Оправка опробована при лроишвке заготовки диаметром 120 мм длиной 1000 мм из легкоокисляквдегося ниобиезого сплава типа ЭЛН-1 на стане поперечно-винтовой прокатки. Диаметр оправки в данном случае раэен 85 мм, длина - 150 мм, толщина прокладки, пропитанной высокотемпературной смазкой на основе диселенидов тугоплавких металлов, составляет 15 мм. Прокладка расположена на расстоянии 60 мм от носка оправки {О,4длины оправки). Для сравнения ниобиевые заготовки были прошиты и на известной оправке, имеющей одинаковые геометрические раз меры с предлагаемой. В качестве материала оправок в обоих случаях выбрана сталь марки 20ХН8Л. Прошивка заготовок диаметром 120мм , в гильзу размером 122x17 мм производится при . Параметры настррй,ки прошивного стана аналогичны как при использовании предлагаемой, так и известной заводской оправок, а именно угол подачи - 9, .обжатие перед . носком оправки - 8%, диаметр оправки- 85 мм, коэффициент овализации - 1,09, число оборотов валков - 60 об/мин. Проведенные эксперименты показывают, что процесс прошивки заготовок на предложенной оправке происходит стабильно. При этом зафиксировано, что осевое усилие на предлагаемую оправку в среднем на 10% ниже, чем при прошивке на известной оправке. После «рошивки на предложенной оправке на внутренней пове.рхности гильз отсутствовало налипание металла, слой смаз- . ки на внутренней, поверхности гильзы распределен равномерно, что позволяет защитить ее от окисления после высокотемпературной прошивки. Вследствие этого значительно уменьшается, газонасыщенный слой на поверхности гильзы, который в данном случае не превышает в средне.м 0,3 мм, в то время как в гильзах прошитых на известной; оправке, величина газонасыщенного слоя достигает в среднем 1,35 мм. Кроме того, на внутренней поверхности таких гильз обнаружены вырывы частиц металла, вследствие схватывания металла заготовки с оправкой. Указанное приводит к увеличению расходного коэффициента металла при механической обработкеи уменьшению . выхода годного. Таким образом, предложенная кон- струкция оправки позволяет повысить качество внутренней пoвepxнocJи гильз Снизить расходный коэффициент., металла и увеличить выход годного. Это обусловлено тем, что изготовление оправки, содержащей прокладку выполненную из пористого металла, пропитанного высокотемпературной смазкой, обеспечивает постоянную подачу смазки непосредственно в очаге деформации при прокатке и создает тем самым оптимальные условия для предохранения от окисления внутренней поверхности гильзы и схватывания прокатываемого металла с оправкой, снижает величину газонасыщенногослоя на 45%. Формула изобретения Оправка для винтовой прошивки, содержащая корпус с профильной рабочей поверхностью с плавным увеличением диаметра по длине дт носка, составленный из передней и хвостовой частей, состыкованных через осевые паз-выступ, отличающаяся тем, что, с целью повышения качества внутренней поверхности, она снабжена кольцевой прокладкой из пористого металла, пропитанного высокотемпературной смазкой.

С толщиной, составляющей 0,03-0,2 длины хвостовой части корпуса, которая надета на выступ и расположена между передней и хвостовой частями.

Источники информации, принятые во внимание при экспертизе

1.Коли1 ов А.П. и др. Прокатка и прессование труб из тугоплавких металлов. М., Металлургия, 1979, с. 139.

2.Патент ПНР 69363,

кл. В 21 I 25/00, опублик. 1974,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства труб и устройство для его осуществления | 1987 |

|

SU1437121A1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ЗАГОТОВОК | 1994 |

|

RU2065788C1 |

| Технологический инструмент косовалкового прошивного стана | 1990 |

|

SU1796306A1 |

| Оправка для винтовой прошивки | 1977 |

|

SU631225A1 |

| Способ винтовой прошивки | 1979 |

|

SU850237A1 |

| СПОСОБ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК МАССОЙ ОТ 3 ДО 10 ТОНН В ГИЛЬЗЫ В СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2012 |

|

RU2523402C1 |

| Заготовка для получения биметаллических труб поперечно-винтовой прокаткой | 1980 |

|

SU897321A1 |

| Заготовка для винтовой прошивки гильз | 1989 |

|

SU1696019A1 |

| Состав обмазки для технологичес-КОгО иНСТРуМЕНТА | 1978 |

|

SU795684A1 |

Авторы

Даты

1983-02-23—Публикация

1981-09-17—Подача